泵压水泥砂浆充填溶洞关键技术及工艺参数

施冠洲

(1.江苏省有色金属华东地质勘查局八0五队,江苏 南京 210001;2.江苏华东建设基础工程有限公司,江苏 南京 210007)

1 概述

城市轨道交通建设项目一般划分为车站工程和区间工程。在地面交通和环境条件允许情况下,车站工程一般采用明挖顺作法施工,即先施工支护结构后,从地表面向下逐层开挖至设计高程,然后在基坑底部由下往上施工站内防水措施和主体结构,回填土并恢复路面。明挖法具有施工作业面多、施工速度快、施工风险小、工程质量可控、工程造价低等优点。

事实上,明挖顺作法施工地下工程的难易程度、施工进度取决于地质情况。在地下工程施工中,常会遇到深埋地下的古喀斯特地貌发育的岩溶区域,而地下岩溶属于施工难度大、风险高的地质类型,一般需要对地下岩溶区域进行预处理后再进行地下工程施工。国内外对于地下岩溶处理的方法,一般采用钻机开孔,放入袖阀管注浆的方式对溶洞进行人工充填,以降低施工风险,充填的浆液一般分为单液浆和双液浆。单液浆即水泥浆,将水泥与水按一定的比例进行混合搅拌,注水泥浆具有方便、经济、流动性强等优点,但水泥浆凝固时间较长,在地下水丰富的溶洞里,固结效果较差,充填效果得不到保证;双液浆,即把水玻璃溶液、水泥浆液按一定比例混合,双液浆具有快速凝固的特点,固结效果较好,但由于不同配合比下凝固时间有较大变化,因此需要严格控制两者配合比,对施工技术、作业人员要求较高,溶洞充填效果往往得不到保证。

鉴于常规溶洞人工充填预处理的不足,作者提出了一种泵压水泥砂浆充填溶洞施工技术、工艺参数和质量检测,在常规岩溶注浆处理工艺上开拓了新的技术领域,供同行在类似工程中借鉴参考。

2 工程及地质概况

南方××市轨道交通八号线北延线××地铁车站为地下两层岛式站台车站,采用两层两跨全明挖框架结构。车站总长度311 m,标准断面处开挖深度16.41 m,车站外包宽度为20.1 m,车站总建筑面积为17 226 m2,顶板覆土厚度3.0 m。车站主体围护结构采用800 mm厚地下连续墙+三道内支撑体系(见图1),其中,地下连续墙墙深18 m~25 m,第一支撑和二道支撑采用钢筋混凝土八字撑,第三道支撑形式采用钢管内支撑。

根据车站地质详勘报告,施工范围内涉及的岩土层特征自上而下分为:

①人工填土层:红褐色,由粉质黏土、中粗砂等回填而成。

③-1,③-2冲-洪积砂层:浅黄、灰白等颜色,以粉细砂为主,饱和,松散~稍密状,局部含少量淤泥,级配不良,标贯实测平均13击。

④N-2,④-2A冲-洪积土层:深灰色,流塑,含少量有机质或粉细砂,标贯试验40次,实测击数1击~9击,平均值3.4击。

⑤C-1B灰岩残积土层:由灰黑色石炭系灰岩风化残积土而成,可塑~硬塑状,标贯试验22次,实测击数6击~23击,平均值11.4击。

⑨C-2灰岩微风化层:炭质灰岩,隐晶质结构,中厚层~巨厚层状构造,裂隙面强度低,岩块强度较高,天然岩石单轴抗压强度35.1 MPa~159.6 MPa,平均值75.9 MPa,标准值67.1 MPa。

基底⑨C-2灰岩微风化带基岩埋深变化大,岩溶发育,在地质详勘阶段28个详勘钻孔中,有13个揭露到有溶洞,见洞率为46.4%,溶洞多为半填充和无填充,溶洞串珠状形态较多见,且伴有多个超过高度3 m以上的大型溶洞,最大溶洞高度达到了15.2 m,在地下连续墙及基坑开挖施工过程中,极有可能引起溶洞塌陷、塌孔引起施工设备被埋以及基坑底突水等安全事故。

为了确保施工安全,根据补充勘察结果绘制的溶洞边界包络线,在探明溶洞发育情况后,选择在溶洞发育位置中心部位或溶洞高度最大值处布置溶洞预处理作业孔。作业孔布置要求:

1)作业孔一组三孔,呈等边三角形布置,每个作业孔之间距离1 m(见图2)。

2)按溶洞平均平面面积2 m2布置一组作业孔。

3)为了避免注浆孔直径较大引起的应力集中,导致泵压水泥砂浆过程中溶洞坍塌,一组作业孔与另一组作业孔之间的距离不能小于2 m[1-4]。

3 泵压水泥砂浆技术

3.1 施工工艺流程

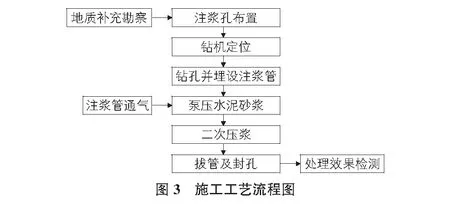

泵压水泥砂浆充填大型溶洞施工技术主要采用地面钻孔[5-8],通过注浆管对溶洞压注水泥砂浆的方式对溶洞进行人工充填,从而消除了基坑开挖及上部结构物的施工风险,其施工工艺流程如图3所示。

3.2 施工工艺参数

采用泵压水泥砂浆施工技术时,传统注浆工艺所采用的袖阀管管道直径太小,并不能满足水泥砂浆泵送需要,经过比选后选用直径200 mm的钢套管作为注浆管。注浆孔采用潜孔钻机成孔,成孔过程中同步埋设注浆管,注浆管埋设长度为地面到溶洞顶板下500 mm。注浆管地面部分应固定好,并连接水泥泵车,使水泥砂浆直接通过泵车往溶洞压注充填(见图4,图5)。

每组三个作业孔中,其中一个作为注浆孔用,另外两个分别作为通气孔、补浆孔。泵送水泥砂浆前,宜对每个注浆孔进行压气通管,以保证管道通畅,防止堵管。水泥砂浆灌注压力宜控制为1 MPa~3 MPa,可根据溶洞体积及溶洞顶板厚度不同适当调整压力值,但注浆压力不宜大于4 MPa。为保持非注浆管道的通畅,压注水泥砂浆时适时对通气孔、补浆孔进行通气。第一个注浆孔压注完成后,借助补浆孔进行二次泵压水泥砂浆,以保证溶洞的充填率。当多次换作业孔压注后,地面仍出现冒浆,且并非管道堵塞原因造成,可认为溶洞已基本完成填充。

需要提醒的是,不宜同时泵压水泥砂浆,避免溶洞内压力过大,导致溶洞坍塌。

压注水泥砂浆结束后,提拔注浆管,并向注浆孔注浆封孔,封孔采用水灰比1∶1水泥单浆,宜从孔底回灌,灌满后浆液面稳定10 min即可,封孔24 h后再进行二次封堵[9]。

3.3 质量检测

为了保证地铁车站长期安全地运营[10],需要对溶洞处理效果进行质量检测[11],检测要求如下:

1)溶洞充填注浆效果检验,主要检查填充率及密实程度:采用“二次压浆”方法进行检查填充率;关于密实程度检查,采用标贯法测定,若标贯值达到“坚硬”状土为优,“硬塑”状土则为合格。

2)对于基底至基底下1.5倍基坑开挖深度范围内的溶洞,按下述检查方法与标准进行检测:采用随机原位标贯试验,标贯击数应不小于10击;检查原则和数量:按1%孔数抽查,且不小于3点,要求每个溶洞均要检测一次。

3)当水泥砂浆达到龄期后,才可以对溶洞处理效果进行质量检验。检测方法采用随机原位标贯试验,要求标贯击数应不小于10击;检查孔数按1%孔数抽查,且不小于3孔,要求每个溶洞均要检测一次。

3.4 安全质量保证措施

溶洞预处理过程本身具备一定的风险和不可预见性,施工过程应严格按照施工工艺参数和施工工序,特别需要注意的有以下几点:

1)补勘及钻孔前,必须对场地周边地下管线进行摸查,掌握管线的走向以及权属管理单位,避免因破坏管线造成安全事故。

2)地质钻孔施工前应做好相关应急预案,预计事故发生的可能性,做好抢险加固的准备工作,包括回填、加固用的材料、机械的储备、应急物资等。

3)压注水泥砂浆前应对注浆孔进行压气通管,保证注浆管通畅,避免堵塞。

4)水泥砂浆泵送压力宜为1 MPa~3 MPa,可根据溶洞体积及溶洞顶板厚度不同适当调整,不宜大于4 MPa。

5)为防止压注过程中发生溶洞塌陷、地面严重沉降等安全事故,泵送砂浆过程中需对施工范围附近进行实时沉降监测。监测包括有周边地面沉降监测以及周边建筑物沉降监测。在注浆前1天对各监测点分别测量一次,并录入初始值,注浆期间监测频率为2 h一次,非施工阶段监测频率原则上1 d 1次。

6)施工过程现场派驻专职安全员,负责现场安全管理,避免因机械伤人、施工不当引起安全事故。

7)注浆结束后,提拔注浆管,并向注浆孔注浆封孔,封孔采用水灰比1∶1水泥单浆,从孔底回灌,灌满后浆液面稳定10 min即可,封孔24 h后再进行二次封堵。

4 经济效益分析

采用泵压水泥砂浆充填大型溶洞施工技术,不仅能够有效处理大型溶洞,使处理效果质量满足设计要求,而且施工现场仅需简单的设备就能完成整个作业过程。该技术的运用使施工现场基本实现了零污染、零排放,达到节地、节水和环境保护的要求,实现了绿色施工。

根据在该轨道交通八号线北延段工程××地铁车站实践所得,采用该技术对大型溶洞压注砂浆,施工现场仅需配置一台潜孔钻机和水泥泵车,水泥砂浆由搅拌站制作好,通过搅拌车直接运送到现场。由于免去现场拌制浆液的环节,施工现场不必再预留场地供注浆设备放置使用,同时施工人员的数量也能减少50%。

1)若采用常规注浆方法,现场需放置立式水泥罐,按购置两个80 t水泥罐以及安装措施费合计约35万元。注浆孔利用探边孔,探到溶洞即下袖阀管,按平均每孔下管25 m计算,考虑综合单价,本项共计花费40万元。根据目前市场价格,采用注浆泵压注水泥浆,每立方米综合单价(不包括材料)75元,水泥单价每吨310元,算上扩散系数,则完成所有本地铁车站溶洞处理需要费用:

1.9×75+1.9×0.76×310+40+35=665.1万元。

2)采用溶洞水泥砂浆压注技术,省去了水泥罐购置安装费用和注浆管费用40万元,同时需投入泵车台班费共计30万元。根据目前市场价格,商品水泥砂浆300元/m3,潜孔钻机每米钻进综合单价95元,据统计共钻注浆孔28组,平均孔深20 m,算上扩散系数,则完成所有大型溶洞处理需要费用:

28×3×20×95+1.5×270+30=451万元。

3)则整个大型溶洞处理压注水泥砂浆对比常规注浆技术节省费用:

665.1-451.0=214.1万元。

综上所述,运用泵压水泥砂浆充填技术对大型溶洞进行人工充填处理能够有效节约施工成本,能产生明显的经济效益。此外,该技术的运用为车站溶洞处理工序节省了超过25%溶洞处理计划工期,节约了时间成本,并为后续施工工序争取了宝贵时间。此外,因为水泥砂浆采用搅拌站统一拌制,节约了原材料,另外,免除了地面人工拌制浆液的过程,有利于环境保护。

5 结语

本项目选用了泵压水泥砂浆的方法对大型溶洞进行人工充填,该技术针对大型溶洞处理,注浆孔成孔同步埋设注浆管,使用M5水泥砂浆作为溶洞充填材料。经实践验证,处理效果良好,达到设计要求,为溶洞处理技术领域提供了新方法,在本文提到的泵压水泥砂浆充填施工技术具有以下特点:

1)泵压水泥砂浆充填溶洞施工技术免去了现场配制水泥砂浆液的工序,极大地提高了施工速度,实现了绿色施工。2)目前泵压水泥砂浆充填技术需先对整个溶洞进行探边,然后通过打竖直注浆孔往溶洞进行压注水泥砂浆,故地面需要有足够的工作面。如果溶洞大部分处于现有建筑物下方或地面没有足够的工作面,则压注作业将难以执行。能否通过地面打斜管或其他方式处理这一类的溶洞,有待往后进一步研究完善。3)本技术仅在经探边所知总体上封闭的大型溶洞处理上实践应用,因此限制了本技术的应用范围。在开放性的大型溶洞,或者是存在地下河情况的大型溶洞处理上能否成功应用本技术,将是本项目下一步研究的方向之一。