一种新型装配式组合T形柱抗震性能试验研究

张喜德,黎力设,陈文鹏,杨涛*

(1.广西大学 土木建筑工程学院, 广西 南宁 530004;2.工程防灾与结构安全教育部重点实验室, 广西 南宁 530004;3.广西工程防灾与结构安全重点实验室, 广西 南宁 530004)

0 引言

装配式建筑在提高施工效率、减小环境污染等方面具有明显的优越性,其预制构件在工厂制作再运输到现场安装,避免了施工现场的湿作业,能够有效降低能源消耗及劳动强度[1],具有较高的综合经济效益。为此,很多专家学者在装配式结构方面做了不少研究,如在装配式混凝土结构[2-3],装配式钢-混凝土组合结构[4-5]等的研究,但这些研究大都是基于矩形截面柱进行的,有关装配式异形截面柱的研究还不多,究其原因,是因为异形柱内部施工空间狭小,施工难度较大,不易于进行预制构件的装配。对于钢筋混凝土结构,现阶段较为流行且成熟的装配连接方式是套筒灌浆连接,对于矩形截面构件,内部空间充足,采用套筒灌浆连接具有较好的效果,而对于异形柱结构,内部空间狭窄,原本的钢筋绑扎就已存在一定难度,若在钢筋外再包裹套筒,则异形柱内部原本就狭小的空间就会进一步缩小,其混凝土的浇筑质量、保护层厚度等难以得到保证。另外,由于异形柱结构截面不规则,抗震性能较差,普通钢筋混凝土异形柱结构应用范围受到严格限制,需要采取措施对其进行改进方能扩大其应用范围,如在柱内增设芯柱[6]、预埋型钢[7-8]及预埋钢管[9]等,从这些改进措施的成果来看,异形柱的抗震性能得到了较大的提高,但同时其施工难度也增加不少,布置于柱内的材料或结构占用了大量的空间,难以再有空间在柱内部安置套筒,同时,内置于预制构件内的钢骨等材料的连接亦是一个不易解决的难题,由于这些困难的存在,目前关于装配式异形柱结构的研究成果不多且均是集中在普通钢筋混凝土异形柱的研究上[10-11],有关内置钢骨的装配式组合异形柱结构的相关报道较少。为解决钢骨内置于异形柱内部而带来的施工困难问题,文献[12]提出了一种在柱肢端部外包槽钢的新型异形柱结构形式,这种异形柱外形整齐美观,槽钢外包于异形柱的肢端方便预制构件之间槽钢的焊接等工作的进行,同时槽钢又不占用柱内部的施工空间,是一种具有良好施工性能的异形柱,便于发展成为装配式建筑结构。基于此,本文对采用高强螺栓连接的新型装配式组合T形柱进行低周反复荷载试验,考虑轴压比及含钢率两个因素,研究其抗震性能并观察其装配连接部位的可靠性,为其进一步的科学研究及工程应用提供基础。

1 试验概况

1.1 试件设计与制作装配

表1 试件设计参数

表2 钢材力学性能

装配式组合异形柱分为上下两部分预制结构,上部预制结构包括试验柱段和加载端头,下部预制结构为预埋有钢底座的钢筋混凝土基座,试件装配时,将上部预制柱的纵筋对准钢底座的套筒,底座螺栓亦对准上部预制柱底部T形钢板的螺栓孔,随后将上部预制柱纵筋插入底座,并使用扭矩扳手将螺母拧入伸出上部T形钢板螺栓孔的螺栓,并将伸出底座底部的纵筋亦用螺母拧紧,从而使上下部预制结构牢固地装配在一起,装配过程如图1(b)所示。

(a) 配筋截面

1.2 试件安装及加载制度

试验采用悬臂柱的加载方式,试件底部采用两根反力梁进行固定,反力梁由高强螺杆与地槽相连,通过拧紧反力梁上的螺母实现柱底与地面的固接,同时在柱顶设置滚轴,以减小摩擦。试验的水平及竖向荷载分别由电液伺服加载系统和液压千斤顶施加,且规定作动器推出时(腹板受压)为正向加载,作动器回拉时(翼缘受压)为负向加载。此外,试件顶部及底部均安装有位移传感器,以此测量柱顶位移及监测柱底是否产生滑移,试件安装示意图如图2所示。

图2 试件安装示意图

试验采用荷载-位移混合控制的加载方式,试件屈服前采用荷载控制,荷载增量为前期每级20 kN,在试件开裂后接近屈服时荷载增量变为每级10 kN,以更准确得到试件屈服荷载。试件屈服后变为位移控制加载,每级位移进行3次循环加载,待水平荷载下降至峰值荷载的85%时停止试验,加载制度如图3所示。

图3 加载制度

2 试件破坏形态分析

2.1 破坏过程及破坏形态分析

所有试件均发生剪切破坏,试件达到其开裂荷载后,腹板侧面出现一条与水平向约呈45°的斜裂缝,随着循环加载的进行,在正负交替的水平力作用下腹板两侧出现大量交叉受剪斜裂缝,相交的斜裂缝将试件的混凝土表面分割成许多菱形块状。试件具体破坏过程可描述如下:加载初期,试件处于弹性受力状态,裂缝尚未开展,构件处于无损阶段;随着荷载的增大,构件开始出现损伤,当荷载增大到峰值荷载50%~60%时,腹板出现首条斜裂缝;随着荷载继续增大,斜裂缝不断增多并逐渐交叉,且腹板两侧面的斜裂缝大致呈对称分布;当荷载增加至峰值荷载80%左右时,槽钢应变达到屈服值,试件屈服,进入位控加载阶段;位控阶段1Δy及2Δy时试件裂缝在原来的基础上开展伸长,开裂位置不断升高;3Δy时试件承载力达到峰值,试件损伤不断积累,被斜裂缝分割形成的菱形混凝土块有压碎脱落迹象;峰值荷载过后,混凝土压碎破裂更严重,混凝土掉落的高度范围升高,箍筋包裹的内部核心混凝土亦逐渐被压碎,试件承载力下降至峰值荷载的85%,试件破坏。PSCC-1~ PSCC-4试件的最终破坏形态如图4所示。

(a) PSCC-1

对于装配式结构,其连接部位的可靠性至关重要,这是试件充分发挥其整体受力性能的关键,试件最终破坏时其装配连接部位如图5所示。由图5可以看出,试件破坏时,其装配连接部位仍正常工作,破坏仅发生在试件上部试验柱段,上部预制构件的T形钢板与底座未产生滑移,底座上部螺栓亦未见明显变形,螺母保持完好,表明这种高强螺栓连接的装配式连接方式可靠,受力稳固,可达到等同现浇的效果。

图5 试件装配连接部位

Fig.5 Connection part of specimen

3 试验结果及分析

3.1 滞回曲线

试验测得各试件的滞回曲线如图6所示,滞回曲线总体有如下特点:

(a) 试件PSCC-1

① 与普通钢筋混凝异形柱不同,装配式组合T形柱的滞回曲线正负向较对称,捏拢现象不明显,表明在肢端配置槽钢后异形柱具有较好的受力性能;

② 加载初期,试件损伤较小,水平荷载增大的幅度较大,随着位移的增加,试件裂缝开展延伸,损伤加重,水平荷载增加的幅度随之减小;

③ 滞回曲线中各滞回环的面积随着加载位移的增加而增大,表明在加载过程中试件的耗能不断增大;

④ 随着加载位移的增大,试件滞回环对角线逐渐向位移轴倾斜,表明试件损伤不断加重,强度及刚度逐渐衰减。

3.2 骨架曲线

骨架曲线为滞回曲线的包络线,反应了构件加载过程中的内力路径,为便于比较,分别将不同轴压比的三个试件(PSCC-1、PSCC-2、PSCC-3)及不同含钢率的两个试件(PSCC-2、PSCC-4)的骨架曲线绘制于同一坐标系中,所得的骨架曲线如图7所示,由图7可以看出,各试件在加载过程中均经历了弹性段、强化段及下降段3个阶段。

① 由图7(a)可知,不同轴压比试件其峰值荷载差别不大,但其骨架曲线上升段及下降段的斜率具有显著差异,轴压比越大,试件骨架曲线的上升段及下降段越陡峭,说明试件的初始刚度随着轴压比的增加而增大,但同时试件后期荷载下降的速度也越快,塑性变形能力较差,表明增大轴压比不利于试件后期的受力。

② 由图7(b)可知,提高试件的含钢率,试件的峰值承载力相应提高,骨架曲线的下降段也较平缓,同时其骨架曲线的正负向亦更为对称,表明提高含钢率可在一定程度上提高试件的抗震承载力及延性,改善试件的受力性能。

(a) 不同轴压比试件骨架曲线

3.3 承载力和延性分析

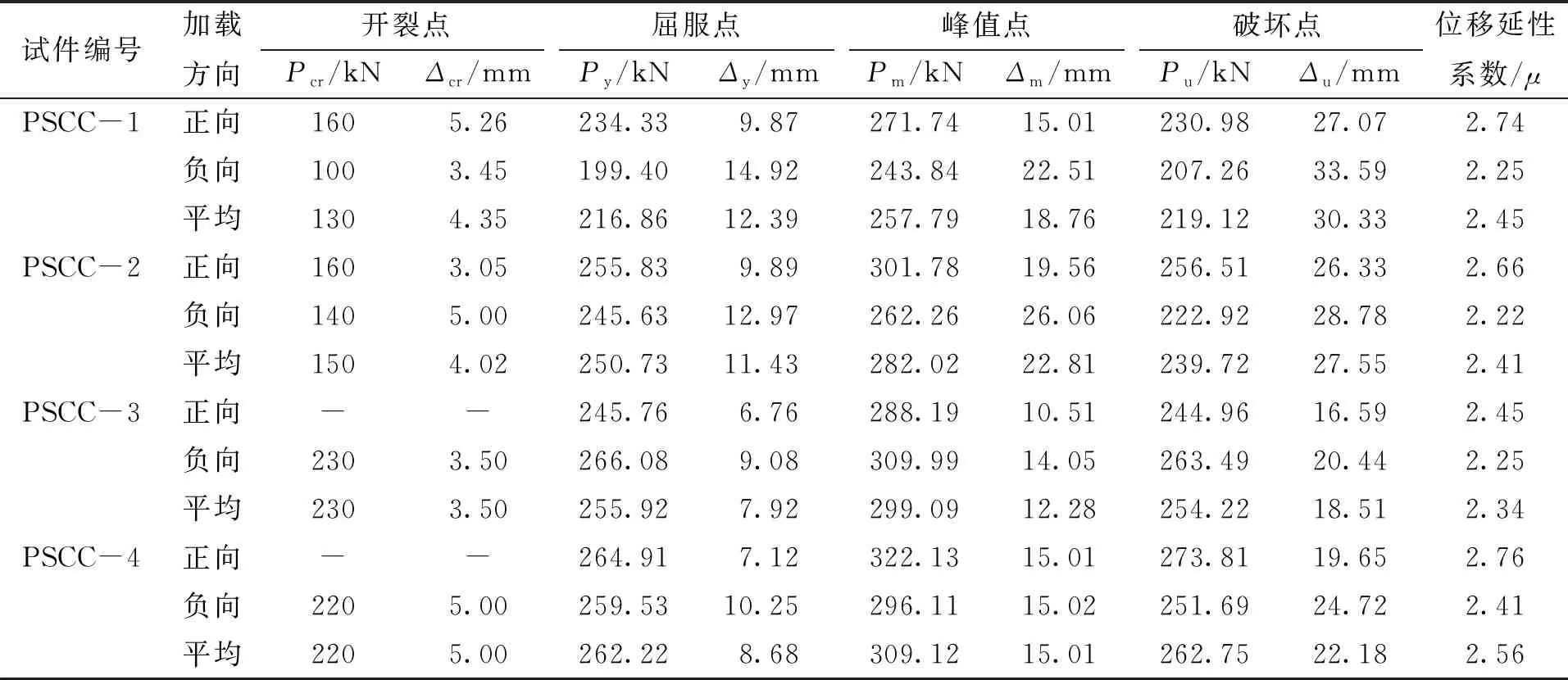

试件特征点荷载、位移及延性系数见表3,表3中各符号的含义如下:Pcr、Δcr分别为开裂荷载及开裂位移;Py、Δy分别为屈服荷载及屈服位移,屈服点采用能量等效法[13]确定;Pm、Δm分别为峰值荷载及峰值位移;Pu、Δu分别为破坏荷载及破坏位移,取水平荷载下降至峰值荷载85%时对应的荷载及位移;μ为位移延性系数,μ=Δu/Δy。

根据表3,对比PSCC-1~PSCC-3数据可知,随着轴压比的增加,试件的开裂荷载及屈服荷载增大,但位移延性系数减小,试件轴压比从0.4增加到0.6及0.75时,其平均位移延性系数分别下降了1.6%和4.1%,延性性能逐渐降低,这是由于在较大的轴压比下试件的P-Δ效应更加明显,在相同的位移下,试件端部会产生更大的附加弯矩,从而使试件较早发生破坏,故其延性变差。对比PSCC-2及PSCC-4数据可知,提高含钢率,试件的承载力及位移延性系数均增大,表明用钢量的增加可以改善试件的受力性能,提高其延性。

表3 试件特征点荷载、位移及延性系数

3.4 耗能能力分析

构件的耗能能力一般可采用等效黏滞阻尼系数he[14]来进行表征,图8所示为各试件等效黏滞阻尼系数随加载位移的变化曲线。从图8(a)可以看出,轴压比越大,相同的位移下试件等效黏滞阻尼系数越大,表明提高轴压比有利于试件的耗能,这是由于较高的轴压比可以抑制裂缝的开展,有利于试件裂缝处骨料的咬合,从而骨料之间的相互作用会增大,摩擦耗能增多,因而其耗能能力较强;从图8(b)可知,含钢率高的PSCC-4试件,其等效黏滞阻尼系数较大,表明增大含钢率,试件的耗能能力也会相应提高。

(a) 不同轴压比试件等效黏滞阻尼系数变化曲线

3.5 刚度退化

在低周反复荷载作用下,随着循环次数的增多,试件的损伤不断积累,刚度随之不断下降,试件的刚度可采用平均环线刚度K[15]来表示,各试件的刚度退化曲线如图9所示。

从图9中可以看出各试件的刚度退化均呈现出先快后慢的规律,这是由于加载初期试件裂缝需要开展延伸,导致其刚度退化较快,裂缝发展稳定之后刚度退化速度相应减缓。从图9(a)可看出,轴压比增大,试件的初始刚度随之增大,但同时其刚度退化曲线也越陡峭,刚度退化越快,表明轴压比增大可提高试件的初始刚度,但亦会使加载后期试件的损伤加重,使其刚度退化程度较大。从图9(b)可知,PSCC-4试件的初始刚度要大于PSCC-2,说明增大含钢率试件的初始刚度随之提高,但二者后期的刚度退化曲线接近,表明增大含钢率对试件后期的刚度退化影响不大。

(a) 不同轴压比试件刚度退化曲线

4 结论

① 新型T形截面装配式异形柱的破坏发生在柱身试验段,试件破坏时,装配连接部位工作正常,上部预制构件的T形钢板与底座未产生滑移,底座上部高强螺栓未见明显变形,螺母保持完好,表明采用高强螺栓连接的装配连接方式切实可行,可达到等同现浇的效果。

② 提高轴压比,装配式组合T形柱的开裂荷载及屈服荷载增大,耗能能力增强,初始刚度增大,但延性性能变差,后期刚度退化加快。

③ 增大含钢率能在一定程度上改善试件的整体受力性能,试件的延性、初始刚度、抗震承载力及耗能能力均有所提高,后期的刚度退化速率变化不大。