1 000 MW二次再热塔式锅炉吹管技术研究

李贵鹏

(大唐东北电力试验研究院有限公司,吉林 长春 130001)

0 引言

二次再热代表了煤电发展的最高水平,相比于一次再热,二次再热技术可提高燃煤机组发电效率约2%。与常规超超临界相比,二次再热机组采用了更高的蒸汽参数,且锅炉侧增加一级再热器,汽机侧增加一个超高压缸,启动旁路升级为高中低三级旁路串联,整个机组热力系统的设备布置也变得更为复杂[1-2]。为保障机组的安全启动,世界各国的工艺规范都规定新建机组必须在汽轮机的第一次冲转前采取一系列工艺措施清除炉管和管道内的异物,这其中最重要的一道程序就是蒸汽吹管[3],即利用比锅炉最高运行负荷动量更大的蒸汽,将滞留于锅炉及系统管道内的异物“吹”除。

近几年,我国陆续投产十余台二次再热机组,但针对二次再热机组锅炉的吹管工艺尚未形成统一的标准。大唐东营2×1 000 MW 新建工程1 号机组于2020 年11 月完成168 h 满负荷试运。以该机组为对象,阐述锅炉蒸汽吹管的工艺措施,并针对实施过程中遇到的问题及采取的改进建议进行说明,为后续同类机组提供参考。

1 机组概况

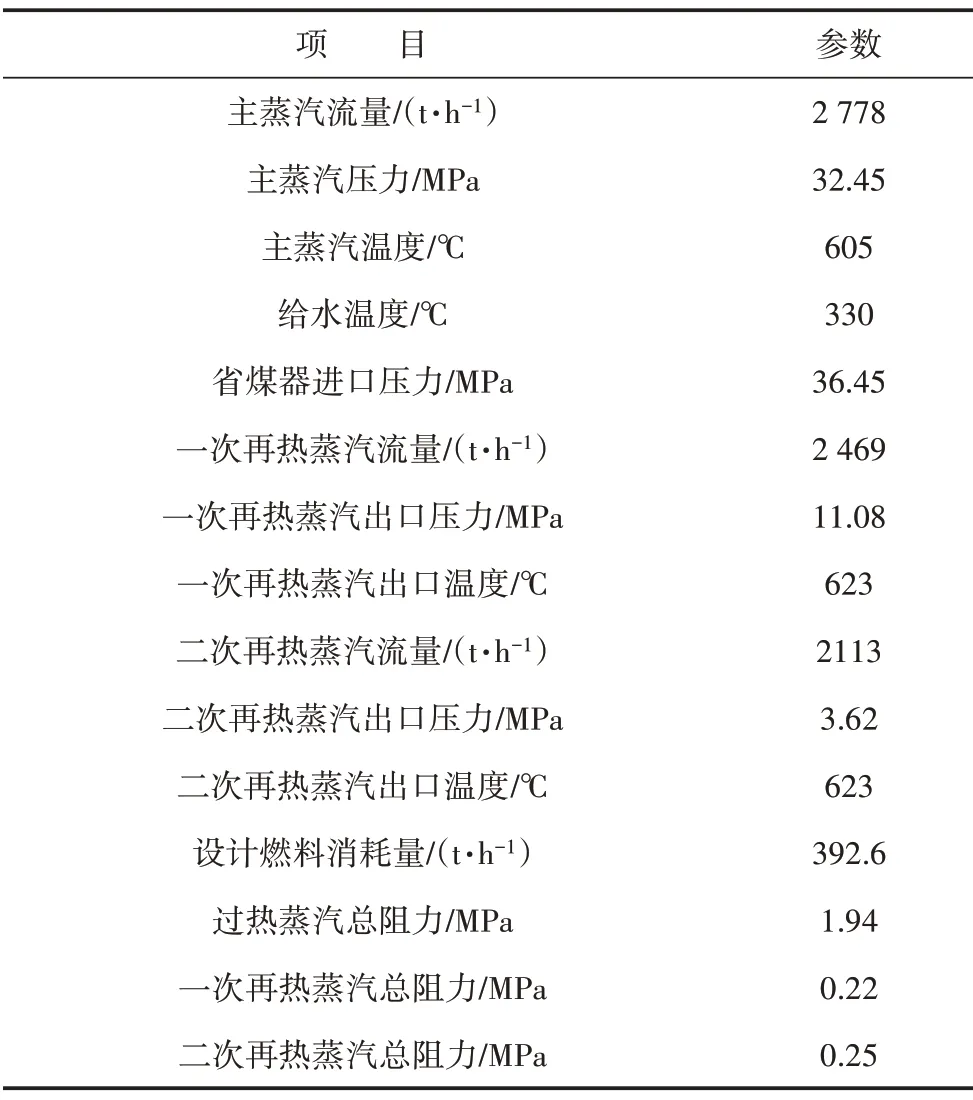

机组锅炉型号SG-2778/32.45 -M7053,为上海锅炉厂制造的超超临界压力、二次中间再热、四角切圆燃烧方式、平衡通风、固态排渣、全钢构架悬吊结构塔式炉,锅炉的主要设计参数汇总见表1。锅炉设计燃用煤种为神府东胜烟煤,采用中速磨冷一次风正压直吹式制粉系统,配6 台MPS245HP-II 型磨煤机。锅炉采用带有炉水循环泵的启动系统,给水系统配置1 台100%BMCR 容量的汽动给水泵,配单独凝结器。

表1 锅炉主要设计参数(BMCR工况)

2 吹管方案及流程

2.1 吹管方式

国内目前的蒸汽吹管导则中只有面向一次再热机组的稳压吹管和蓄热降压吹管两种方式[4]。稳压吹管是维持锅炉输入和输出的能量平衡以及给水量和蒸发量之间的质量平衡,锅炉蒸发系统压力相对稳定的一种吹管方式;其优点是主汽流量大,每次吹管能持续较长时间大动量比的吹扫,可大大减少吹管次数,缺点是对调试设备的投入要求高,吹管期间至少须投入3 套制粉系统,同时要求系统较强的补水能力[5]。蓄热降压吹管是利用锅炉容积内水的蓄热快速降压闪蒸产生大量蒸汽短时间高速冲洗受热面的一种吹管方式,其优点是瞬间蒸汽吹管动量大,受热面温度频繁变化产生的扰动有利于氧化皮的剥离,冲击效果好,缺点是每次吹管的有效时间短,需要较多的吹管次数[6]。借鉴安源、泰州、莱芜等国内投产二次再热机组的吹管经验[7-11],考虑本工程现场的安装进度、系统除盐水补水能力和调试工期,最终选用蓄热降压的吹管方式。

2.2 吹管工艺流程

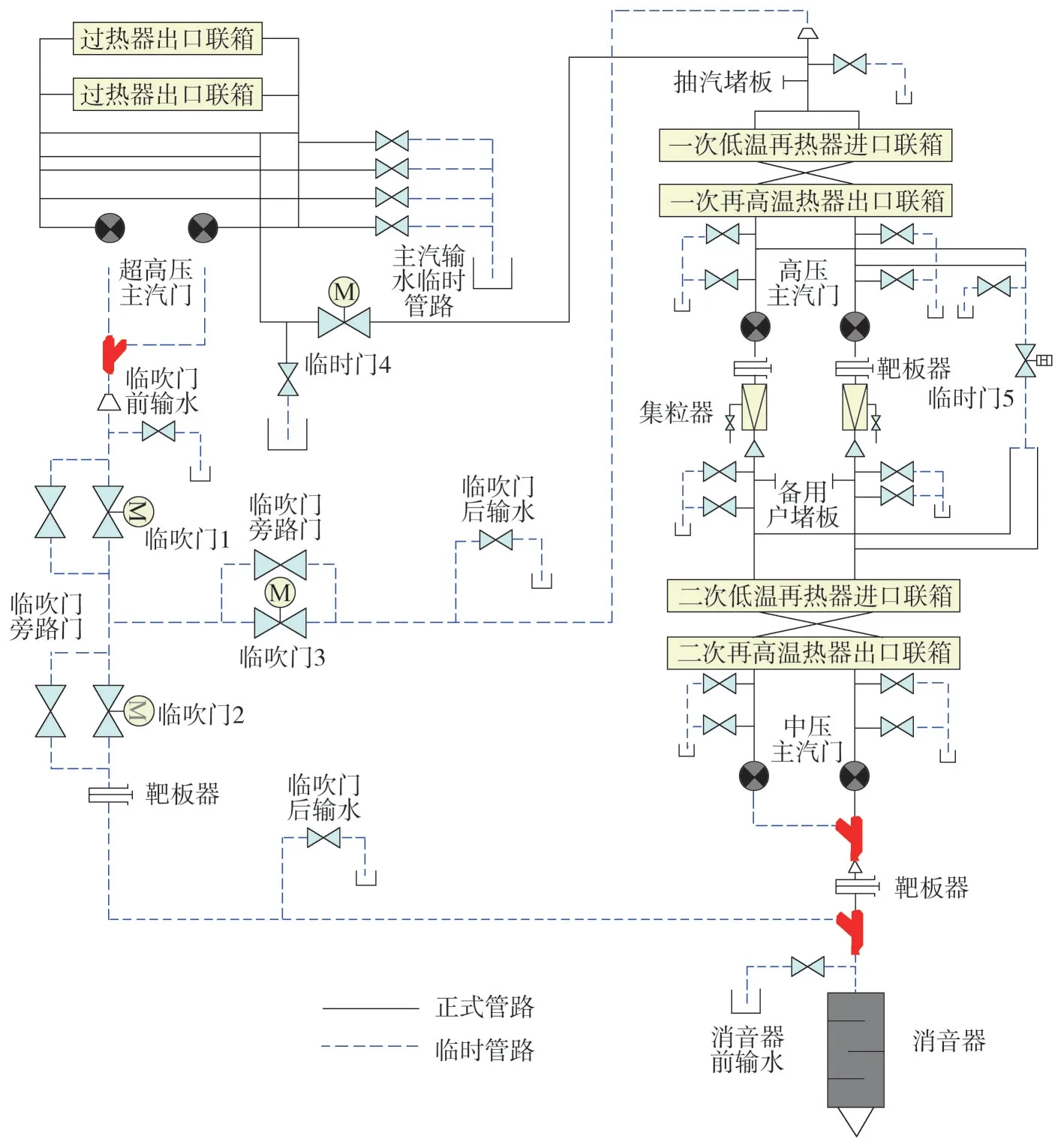

本工程采用两阶段蓄热降压吹管方式,详细吹扫流程见图1。

图1 两阶吹管蒸汽吹扫流程

第一阶段单吹过热器,直至靶板考核合格,详细的吹管流程为:启动分离器→各级过热器→过热器集汽集箱→主蒸汽管道→超高压主汽门(安装假门芯)→临时管→临吹门1→临吹门2→临时管→靶板器→临时管→消音器→排大气。一阶段吹管后期进行高压旁路管路的吹扫。

第二阶段串联吹扫过热器、一次再热器、二次再热器,在二次再热器进口加装集粒器,直至靶板考核合格,详细的吹管流程为:启动分离器→各级过热器→过热器集汽集箱→主蒸汽管道→超高压主汽门(安装假门芯)→临时管→临吹门1→临吹门3→临时管→一次再热进口管道→各级一次再热器→一次再热出口管道→高压主汽门(旁路)→临时管→靶板器→集粒器→二次再热进口管道→各级二次再热器→二次再热出口管路→中压主汽门(安装假门芯)→临时管→靶板器→临时管→消音器→排大气。二阶段吹管过程中,同步进行中压旁路管路的吹扫。

3 吹管过程控制

3.1 吹管参数选择

吹管参数的选择必须要保证在蒸汽吹管时所产生的动量大于额定负荷时的动量,即吹管系数大于1。DL/T 1269—2013《火力发电建设工程机组蒸汽吹管导则》中推荐一次再热机组的吹管压力≥6.5 MPa。相比一次再热,二次再热锅炉水冷壁和过热器的水容积减少了约50%,蓄热能力减少较多,且还新增了一级蒸汽再热系统,系统管道内径更小,阻力更大。为满足吹管要求,必须要大幅提高吹管参数[12]。结合本工程的实践,最终确定一阶段吹管时分离器出口压力为9.5 MPa,对应主蒸汽温度不低于380 ℃;二阶段吹管分离器出口压力需提升至11.5 MPa,对应再热蒸汽温度不低于400 ℃。

为提升每一次降压吹管的效果,本工程采取如下措施:1)锅炉蓄热期间,将锅炉给煤量提升至60 t/h,将贮水箱水位提升至18 m(最高水位31.2 m),同时开大过热器疏水,临吹门开4~6 s 中停,以尽可能提高锅炉的蓄热量。2)增大蒸汽通流面积以降低管道阻力:一阶段吹管后期(保证高压旁路洁净度),开临吹门1 的同时打开高压旁路临吹门4;二阶段吹管过程中,保持中压旁路临吹门5开启。

3.2 吹管过程控制

锅炉冷态冲洗合格,投入等离子点火装置,启动A或B层制粉系统,开始升温升压,采用开式清洗与闭式清洗相结合的方式进行热态冲洗。在此过程中,保持省煤器入口流量约850 t/h,控制升温速率≤2 ℃/min。待分离器温度达到170~190 ℃,每隔2 h取水样检测,至炉水中铁离子质量分数<100 μg/L,热态冲洗完成。

正式吹管前,分别在启动分离器出口压力升至2.5 MPa、4.0 MPa、6.0 MPa、8.0 MPa 时进行试吹管,检查蒸汽管道的膨胀和支吊架受力情况,确认临时设施是否满足进一步的吹管要求。

一阶段正式吹管时,维持一台磨煤机运行,保持临吹门2 开启。分离器出口压力升至9.5 MPa 时,开启临吹门1,临吹门开到位后,把给水旁路调阀开大进行补水,同时密切监视贮水箱水位。分离器出口压力降至7.5 MPa时,关闭临吹门1,待贮水箱水位回升后逐步减小给水流量,维持贮水箱水位稳定,待分离器压力恢复到原来水平后,进行下一次的降压吹管。直至连续两次打靶合格,第一阶段吹管结束。

二阶段正式吹管时,保持临吹门2 关闭、临吹门3 和临吹门5 开启。分离器出口压力升至11.5 MPa时,开启临吹门1 和4,临吹门开到位后把给水旁路调阀开大进行补水,同时密切监视贮水箱水位。分离器出口压力降至9~9.5 MPa时,关闭临吹门,待贮水箱水位回升后逐步减小给水流量,维持贮水箱水位稳定,贮水箱压力升至11.5 MPa时,进行下一次降压吹管。直至连续两次分别打靶一次再热器、二次再热器合格后,第二阶段吹管结束。

按吹管导则要求,降压吹管每小时吹管次数不宜超过4 次。为避免两次吹管间隔时间过长或过短,临吹门开启前将贮水箱水位稳定在18 m,一定时间后再把给水旁路调阀开大进行补水。临吹门关到位后,给煤量短暂降至35~40 t/h,并开启过热器疏水调阀,避免贮水箱压力上升过快。

3.3 吹管过程遇到问题和改进建议

1)1 号锅炉吹管临时系统在吹管前已经验收合格,各临吹门已确认开关灵活,行程时间均低于60 s。正式吹管过程中,曾发生临吹门1 卡涩、关不严、临吹门1 旁路漏汽、过热器靶板座脱落等问题,影响了吹管工期。

2)降压吹管初期,曾发生两次因贮水箱水位低而导致的炉水循环泵跳闸事故,主要原因在于吹管初期运行人员对贮水箱水位的变化规律掌握不足。临吹门开启后,因贮水箱内压力快速降低,大量工质汽化会产生虚假水位,此时应提前预判贮水箱内水位的变化,准确把控补水时机。为避免炉水循环泵进口工质汽化,临吹门开启前应确保炉水循环泵入口过冷水的投入满足要求。

3)为满足吹管系数要求,本工程确定的吹管蒸汽参数值略高于其他同类工程[7-11],且实际使用的吹管次数也较多。结合本工程的实际情况,有如下的改进建议:吹管前,临时管道应进行喷砂处理并将内部杂物清理干净;尽可能降低临时系统管道阻力,各汽门处应尽量使用旁路管道替代假门芯减少蒸汽阻力。

4)从实践经验看,锅炉二次再热器的吹管系数最难达到要求,故而二阶段在一阶段基础上进一步提高了吹管压力。

5)每次停炉冷却期间,应采取带压放水以改善水质。每次短暂停炉过程中,只要适当控制放水和上水流量,即可有效避免给水下降管振动问题。

4 吹管效果

采用不熄火不停泵的两阶段降压吹管方式,吹管期间共中间停炉冷却4 次。第一阶段共有效吹管103 次,第102、103 次连续打靶合格,吹管过程中过热器压降保持在2.8~3.0 MPa,满足压降比大于1.4的要求。第二阶段共有效吹管106次,第82、83次连续打靶一次再热器合格,第105、106 次连续打靶二次再热器合格,吹管过程中一次再热器压降保持在0.42~0.56 MPa,二次再热器压降保持在0.36~0.38 MPa,满足压降比大于1.4的要求。

在整个吹管过程中,锅炉的水动力工况稳定,各个受热面未出现超温现象。吹洗过程中锅炉采用等离子点火模式启动和运行,节约了大量的燃油。

5 结语

借鉴国内已投产二次再热机组的吹管经验,提出并检验了“两阶段蓄热降压”的吹管工艺,再结合提高压力、增加通流面积等措施,最终较好地满足了蒸汽吹管导则提出的质量要求,保证了机组启动工作的顺利进行。与其他同类方案相比,两阶段降压法有效缩短了锅炉中间停炉冷却次数,节省了调试期间的燃料成本,为后续同类机组的调试提供借鉴。