固体电蓄热装置结构优化及蓄放热特性的模拟

黄新晨,秦 勤,于庆波

(东北大学 冶金学院,沈阳110819)

风力发电具有波动性和间歇性,使得风电经常难以并网,出现了大量风电弃用现象[1-2].风电消纳问题已成为制约风电行业持续稳定发展的关键问题.

在 “三北”地区,应用弃风电储热技术供暖是提高电网调峰能力、积极培育电力消费新增长点的有效措施.利用夜间无法并网的风电加热蓄热材料,以减少机组频繁启停对电网的冲击,在峰期进行放热供暖,不仅可以有效平衡电网负荷,提高风电的利用率,还可实现分布式供暖的低成本运行[3-4].

在固体蓄热材料中,氧化镁、莫来石等材料因具有导热系数高、膨胀系数低、价格低廉等优点而得到广泛应用[5].白胜喜等[6]最早提出可使用固体电蓄热取代以水为介质的电热锅炉,其蓄热能力比同体积水的蓄热能力大5倍.廖晋[7]针对风电场弃风限电能源浪费的现象,提出风电就地消纳的固体电储热技术,建立蓄热棒簇与冷流体换热的数学模型,得到界面温度场分布的表达式.Bai等[8-9]建立了蜂窝陶瓷蓄热体一维动态模型,利用该模型研究了蜂窝陶瓷的几何形状对蓄放热的影响.胡思科等[10]模拟研究了不同孔形对蓄热体蓄放热性能的影响,结果表明采用椭圆形孔道将有利于快速蓄热.Cisek等[11]将蓄热单元固体域视为多孔介质,采用理论方法推导出蓄热单元的温度场随空间坐标的分布,并用实验加以验证,两者结果吻合度较好.

本文采用数值模拟的方法,通过改变蓄热体的材料、孔隙率,运用软件Fluent计算得到各个工况下蓄热体的蓄热温度、蓄热量和蓄热体温度场分布,以此选择最优的蓄热材料,确定蓄热量最高的孔隙率和放热阶段合理的操作参数,所得结果可为工程设计提供参考.

1 计算模型

固体电蓄热系统主要部件有固体电蓄热装置、电热体、循环风机、水泵、换热器等.蓄热时,利用夜间无法并网的风电供给电热体,电热体以辐射传热的方式将热能传递至蓄热体中;放热时,低温空气流过孔道与蓄热体换热,被加热的空气通过换热器将热量转移给用户.该系统的工作原理如图1所示.

图1 固体电蓄热系统工作原理示意图Fig.1 Schematic diagram of working principle of solid electric heat storage system

1.1 几何模型

电蓄热装置的几何模型如图2所示.该蓄热体尺寸为1 600 mm×2 200 mm×2 000 mm,其中开孔77个,单个孔截面尺寸为100 mm×30 mm.孔隙中一部分放置电热体,用于加热蓄热体;另一部分为通风孔,用于放热过程的空气通道.本模型中以碳化硅棒为电热体,设置39根,纯通风孔38个,其中电热体以叉排布置.

图2 几何模型示意图Fig.2 Schematic diagram of geometry model

1.2 数学模型

整个装置中,共有3种传热形式,即电热体与蓄热体的辐射传热、蓄热体内部的导热及空气与蓄热体的对流换热.本文模拟基于以下假设:所用的蓄热材料是均匀的、各向同性的;空气中水蒸气、CO2含量较少,因而忽略空气的辐射传热.

电蓄热系统中,电热体的功率需适当,太低会导致功率供给不足,太高则容易烧坏.电功率与电热体、蓄热体的温度、给热系数和电热体散热表面积的关系如公式(1)所示:

电热体实际表面负荷应小于表面允许负荷,其关系如公式(2)所示:

式中,P为供给电热体的电功率,W;F为电热体的散热表面积,cm2;α1为电热体对受热体的给热系数;T1,T2分别为电热体和蓄热体的温度,K;Wy为表面允许负荷,W/cm2.

质量守恒方程:

能量守恒方程:

动量守恒方程:

式中,ρf为流体密度,kg/m3;¯v′为脉动速度,m/s;v为流体时均流速,m/s;h为流体的焓值,J;μ为流体的动力黏度,kg/(m·s);Se,Si分别为能量源项及动量源项.

k-ε湍流模型,湍流动能方程和湍流扩散方程[12]:

式中,Gk为平均速度梯度引起的湍流动能产生项;Gw为湍动能耗散率的产生项;Γk和Γw分别代表湍动能有效扩散率和湍动能耗散率;Yk和Yw分别为湍动能和湍流耗散率;Sk和Sw为控制方程的源项.

DO辐射传输方程:

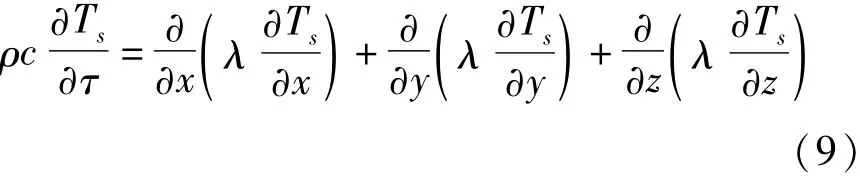

固体区域热传导方程:

式中,ρ为固体密度,kg/m3;τ为时间,s;λ为固体导热系数,W/(m·K);c为比热容,J/(kg·K);Ts为固体温度,K.

放热过程流固交界面上满足能量守恒条件,即单位面积的对流换热量与固体边界的热流密度相等.

式中,qf,qs分别为流体侧和固体侧的热流密度,W/m2;k为对流换热系数,W/(m2·K);Tf为流体温度,K;Tm为固体边壁温度,K;n为流固交界面法向向量.

1.3 边界条件

边界条件中,空气入口设置为速度入口,空气出口设置为压力出口,壁面设置为对流和辐射复合边界条件,流体与固体的交界面设置为流固耦合壁面.本文蓄热阶段只考虑初次加热工况,故设置蓄热体的初始温度为300 K.电热体采用定功率条件下的内热源设置,总装置功率为243 kW.

1.4 材料属性

本文选用碳化硅为电热体,其电阻温度系数在800℃以下为负值,800℃以上为正值,允许使用温度为(1 450±50)℃,碳化硅的热物理性质如表1所列.

表1 碳化硅的热物理性质Table 1 The thermal physical properties of carborundum

文中选取的蓄热材料热物理性质如表2所列.

表2 蓄热材料的热物理性质Table 2 The thermal physical properties of heat storage materials

2 模拟结果与分析

2.1 蓄热特性

2.1.1 材料对蓄热性能的影响

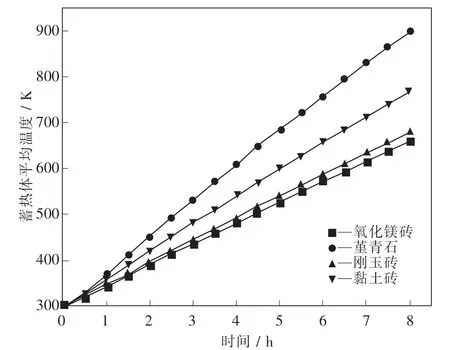

4种不同材料的蓄热体平均温度随时间的变化情况如图3所示.由图可以看出,4种材料的蓄热温度从高到低依次为堇青石、黏土砖、刚玉砖、氧化镁砖.其中,堇青石经过8 h蓄热,最终达到897 K;氧化镁砖温度增幅最低,最终升温至656 K.这是因为在相同体积下氧化镁砖和刚玉砖的热容量比堇青石和黏土砖大,在相同的辐射强度下热容量较小的材料升温速率快,在经过8 h后达到的蓄热温度越高.

图3 不同材料蓄热体平均温度随时间变化关系Fig.3 The average volume temperature of different materials varies with time

4种不同材料蓄热体在蓄热8 h后的最终蓄热量如图4所示.结合图3和图4可以发现,堇青石和黏土砖的最终蓄热温度较高,但因为氧化镁砖和刚玉砖的热容较大,使得氧化镁砖和刚玉砖的最终蓄热量大,分别达到6.6×106,6.54×106kJ.从蓄热量的角度分析,在实际电蓄热运行中,氧化镁砖的蓄热能力最优.

图4 不同材料蓄热体在8 h后的蓄热量Fig.4 The amount of heat stored by different heat storage materials after eight hours

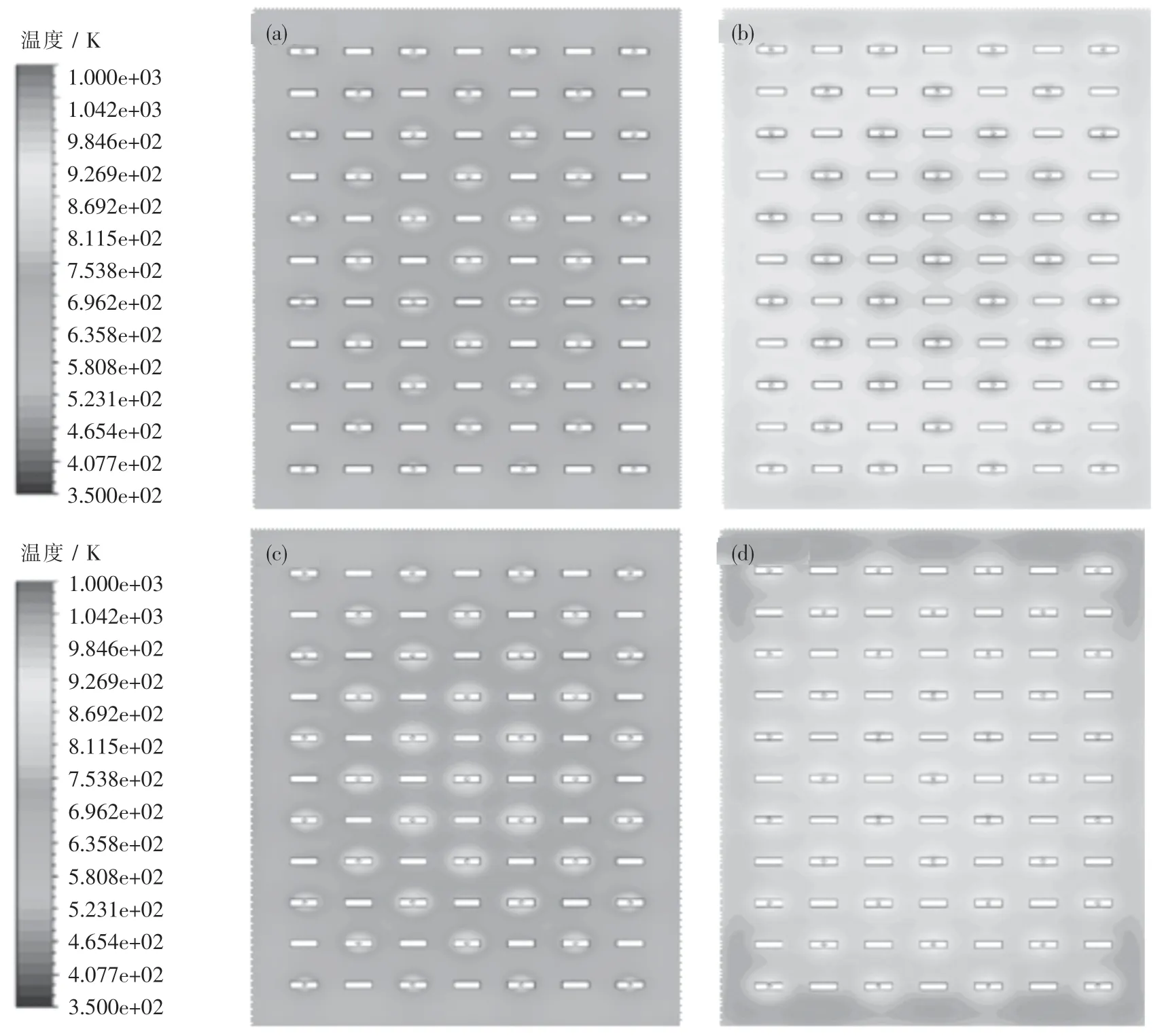

图5 为不同材料蓄热体蓄热8 h后的温度分布云图.从图中可以看出,蓄热体的温度分布呈现中间高、四周低的趋势.这是因为蓄热体中间部分电热体分布密集,单位体积的蓄热体所接受的辐射能更多,所以温度较高;而同时蓄热体的壁面不断向外散热,故壁面附近温度较低.此外,堇青石和黏土砖的温度分布比氧化镁砖、刚玉砖更加均匀,这是由于堇青石和黏土砖的热扩散系数较高,因而在蓄热体内部热量传递更快,相同时间下传热的阻力更小,最终温度分布更为均匀.但堇青石和黏土砖的蓄热量较低,不适宜生产使用.

图5 不同蓄热材料蓄热8 h后的温度分布云图Fig.5 The amount of heat stored by different heat storage materials after eight hours

2.1.2 孔隙率对蓄热性能的影响

孔隙率是表征蓄热体开孔面积大小的物理量,本文通过改变孔隙率的大小研究其对蓄热性能的影响.图6所示为氧化镁砖不同的孔隙率对蓄热体平均温度和蓄热量的影响.从图中可以看出,随着孔隙率的增大,蓄热体的蓄热温度不断增大.这是因为孔隙率越大,蓄热体的质量越小,在相同的加热功率下蓄热体升温越快,最终蓄热温度越高.蓄热量随着孔隙率的减小不断升高,且随着孔隙率的减小,蓄热量的增幅逐渐增大.当孔隙率从14%降为10.5%时,蓄热体的蓄热量增加3.9×104kJ.当孔隙率从10.5%降低至6.6%时,蓄热量增加了1.71×105kJ.由此可知,为提高蓄热体的蓄热量,可适当减小蓄热体的孔隙率.

图6 氧化镁砖不同孔隙率对蓄热体平均温度和蓄热量的影响Fig.6 Effect of different porosity of magnesia brick on heat storage temperature and heat storage

2.2 放热特性

在放热过程中,本文选择初始温度为800 K的氧化镁砖进行放热模拟计算,空气的进口温度根据实际工况编译UDF导入,实现放热过程空气的循环加热.图7所示为不同风速下蓄热体的平均温度随时间的变化情况.由图可知,随着时间的发展,蓄热体的平均温度不断降低,最终经过16 h的放热.不同风速下蓄热体的平均温度对应为396~464 K,蓄热体的下一次蓄热过程即以该温度为初始温度.

图7 放热过程不同风速下蓄热体平均温度随时间的变化Fig.7 Variation of average temperature of heat accumulator with time at different wind speeds during exothermic process

图8所示为放热过程中不同风速下空气的出口温度随时间的变化情况.从图中可以看出,放热初期空气的出口温度相差不大.随着时间的增加,风速越大的工况,空气的出口温度越低.这是因为风速越大,单位时间内从蓄热体中换出的热量越多,蓄热体的温降越大,导致下一次循环回来再次进入蓄热体的空气与蓄热体的换热量减少,最终出口温度越低.

由图9可以看出,当蓄热体初始温度为396,422 K,其对应放热过程的风速为20,18 m/s,其最终的蓄热温度为760,785 K,低于放热初始温度800 K,表明在经历上述两种风速放热后,蓄热体再蓄热过程的蓄热完成度较差.当蓄热体初始温度为446,464 K,放热过程的风速为16,15 m/s,蓄热完成时的平均温度为808,825 K,高于放热初始温度800 K,蓄热完成度较好.结合图8和图9可以得出,过高的风速会导致末期供热不足且再蓄热过程的蓄热完成度较差,过低的风速会引起蓄热过程中的热量得不到完全释放.综合上述分析,放热过程的风速控制在16 m/s较为合适.

图8 放热过程不同风速下空气出口温度随时间的变化Fig.8 Variation of outlet air temperature with time at different wind speeds during exothermic process

图9 放热完成后不同的初始温度下蓄热体再蓄热曲线Fig.9 Regeneration curve of heat accumulator at different initial temperatures after completion of heat release

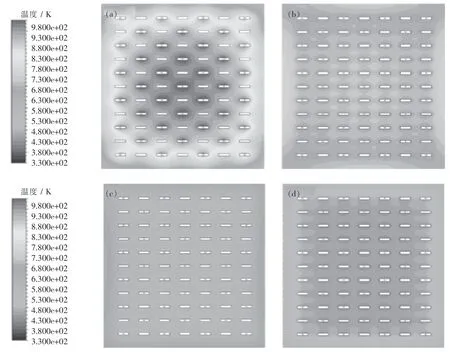

从图10中可以看出,随着放热过程的进行,温度最高的区域由蓄热体的中心向四周转移,最终在四个角处温度最大.这是因为蓄热体中心孔道较四周密集,中心区域热量被空气带走的多,而蓄热体壁面的散热量小于内部孔道空气对流换热量,所以蓄热体中心温度较低.随着换热的进行,蓄热体的温度分布越来越均匀.

图10 放热过程蓄热体温度分布随时间变化云图Fig.10 Temperature profiles of heat accumulator over time during exothermic process

3 结 论

(1)通过模拟得到不同材料蓄热体蓄热过程的升温曲线,对比不同材料的蓄热量,发现氧化镁和刚玉砖相比堇青石和黏土砖可以获得较高的蓄热量,且有着较低的蓄热温度,氧化镁砖的蓄热能力最优.

(2)随着孔隙率的增大,蓄热温度不断增大,而蓄热量随着孔隙率的增大不断降低,为提高蓄热量可减小孔隙率.

(3)放热过程中,当入口空气速度越低,对应的空气出口温度越高,入口速度从20 m/s降低到15 m/s时,蓄热体最终的体平均温度为396~464 K.但随着风速的增大,放热末期存在供热能力不足的情况,且过大的放热速度会使得蓄热体再次加热达不到原定的初始温度.通过分析,本模型下蓄热体初始温度为800 K时,放热过程的风速为16 m/s较为合适.