煤矸石和褐煤的球磨与制团试验

朱帅令,曲 扬,姚 智,吴林丽,2,罗洪杰,2,佟国平

(1.东北大学 冶金学院,沈阳 110819;2.东北大学 教育部材料先进制备技术工程研究中心,沈阳 110819;3.霍林郭勒市公共实训管理服务中心,内蒙古 霍林郭勒 029200)

煤矸石是煤炭开采过程中产生的一种工业固体废物,主要成分为SiO2和Al2O3,此外还含有一定的有机碳[1].我国堆存了70亿t以上的煤矸石,且仍在以每年超过3亿t的速度增加[2],煤矸石的堆积不仅占用大量的土地,还会污染周围的大气和水体,危害人们的身体健康[3].目前我国主要是依据煤矸石的组成和燃烧特性,将煤矸石用于发电、回填矿区、铺路和生产建筑材料等方面,但是煤矸石的潜在资源并没有得到高效的利用[4].以煤矸石为原料、褐煤为还原剂,在电弧炉中还原煤矸石制备硅铝铁合金,可以充分利用煤矸石中的硅铝资源,实现煤矸石的高附加值利用.在冶炼时,为了增大反应原料的接触面积,提高反应速率,工业上一般以球团的形式入炉冶炼,并且需要球团具有一定的机械性能.

由于原料为块状,需要将其球磨制成粉料,根据生产实践经验,球磨时原料的性质和球磨介质的运动状态对球磨效果影响很大.季联[5]研究了水泥料中水分对物料易磨性的影响,发现原料易磨指数随水分含量的增加而增大,水分含量在达到一定比率时成为影响物料易磨性的主要因素.樊狄锋等[6]对球磨介质的运动进行分区计算,发现在不同填充率和磨机转速下,球磨介质的运动形态不同,进而可以影响球磨效率.制备的球团以抗压强度和气孔率作为其性能的评价指标,球团的抗压强度过低会造成塌料,气孔率过低会阻碍气体的逸出,使球团发生爆裂,一般要求球团的抗压强度应大于15 MPa,且有一定的气孔率[7].本文旨在研究不同原料对球磨效果的影响,探索原料的球磨工艺和制团工艺,制出性能合格的球团,为后续入电弧炉冶炼做准备.

1 试验方法

1.1 球磨试验

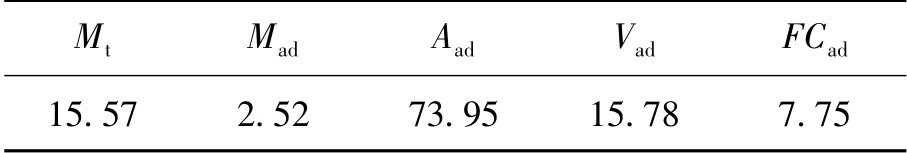

原料:煤矸石和褐煤取自内蒙古霍林河地区某煤矿,根据《煤的工业分析方法》(GB/T 212—2008)对其做工业分析,成分组成列于表1及表2.

表1 煤矸石工业分析结果(质量分数)Table 1 Industrial analysis results of coal gangue(mass fraction) %

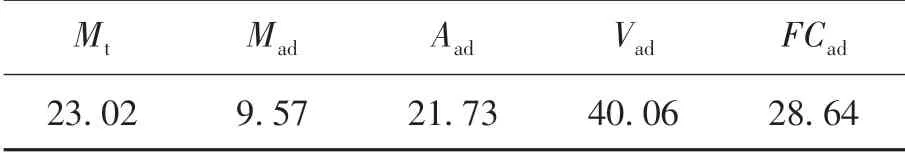

表2 褐煤工业分析结果(质量分数)Table 2 Industrial analysis results of lignite(mass fraction) %

设备:EP-1型颚式破碎机;HN101-4A型鼓风干燥箱;XMQ-Φ460×600筒型球磨机,球磨机容积为100 L,转速为48 r/min.有两种球磨方式,一种是筒体与水平轴重合的平磨,另一种是筒体与水平轴呈30°夹角的偏心磨,球磨介质为四种不同直径的钢球,直径分别为10,15,25,40 mm,球磨时质量配比为1∶1∶1∶1.

试验过程:首先利用颚式破碎机分别将煤矸石和褐煤破碎至小于5 mm,然后在170℃条件下分别将煤矸石干燥1 h、褐煤干燥4 h.对烘好的原料进行球磨,球磨时球料质量比为3∶1.煤矸石采用平磨45 min、平磨30 min+偏心磨15 min、平磨90 min3种方式进行球磨,褐煤分别平磨1,2,4 h处理.

检测仪器:使用Malvern Mastersizer 2000型激光粒度分析仪检测物料球磨后的粒度分布.使用德国Bruker D8型X射线衍射仪(Cu-Kα射线,扫描范围5°~80°,扫描速度8°/min)检测煤矸石物相组成.

1.2 制团试验

球团性能的好坏在一定程度上影响还原反应的进行.为得到性能较好的球团,先是在实验室条件下进行了缩比试验,探索制团压力、黏结剂添加量和配水量等因素对球团抗压强度和气孔率的影响,然后制备可用于工业生产的球团.实验过程中,以纸浆干粉为制团黏结剂.首先将纸浆干粉和水配成溶液,并与原料在研钵中研磨15 min使其混合均匀,然后用液压千斤顶将其压制成Φ25 mm×22 mm的圆柱体,每种实验条件取3个平行样,压制好的试样在105℃干燥8 h至恒重.

根据高炉和直接还原用铁球团矿抗压强度的测定方法(GB/T 14201—2018)在YG028型电子强力机上测定试样的抗压强度,步进速度为10 mm/min.采用粉末压实法测定试样的气孔率.即将按比例配好的原料在400 MPa下压制成型,以此密度作为试样的真密度,通过测量试样的直径和高度得出其体积密度,由真密度与体积密度便可计算试样的气孔率.

根据实验室得到的制团条件进行大规模的制团,物料质量为1 100 kg左右,混料时煤矸石与褐煤质量比为1∶1.03.首先称取80 kg物料在NHZ-100型捏合机中混料2 h,采用350-C型对辊制球机制团,然后将球团在空气中充分干燥,检测球团的抗压强度和气孔率,并利用Quanta-250型扫描电镜观察球团的断面形貌.

2 试验结果与讨论

2.1 煤矸石球磨的影响因素分析

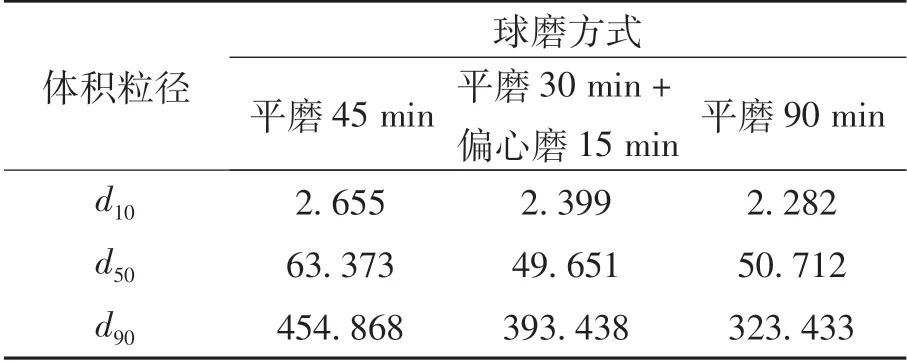

表3为三种方式球磨后煤矸石的粒度分布结果,其中d10,d50,d90分别为粒度分布曲线中累积分布为10%,50%,90%时颗粒的等效直径.从表中可以看出,平磨30 min+偏心磨15 min可以明显降低煤矸石的d50,而对d90的降低效果则不如平磨90 min.球磨过程中,钢球受到离心力、周围介质对它的摩擦力以及自身重力的作用[8].平磨时钢球受到的离心力和摩擦力的合力较大,主要做抛落运动,对物料的作用以冲击为主,有利于破碎较大的颗粒;偏心磨时钢球受到的摩擦力沿筒体方向分解,使得其合力不足以克服重力而做泻落运动,对物料的作用以剥削和研磨为主,有利于破碎较小的颗粒,所以平磨30 min+偏心磨15 min可以明显降低煤矸石的d50.偏心磨虽然可以提高小颗粒的粉碎效率,但也会使钢球磨损增加,因此在后续褐煤的球磨试验中未使用偏心磨.用于制团的物料粒度应满足90%小于500μm,选择煤矸石的球磨方式为平磨45 min,此时90%煤矸石粒度小于454.868μm.

表3 煤矸石球磨后的粒度分布Table 3 Particle size distribution of gangue after ball milling μm

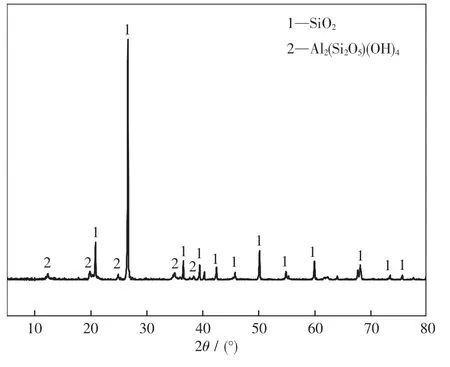

由图1可知,煤矸石的主要物相为石英和高岭石.石英晶体中硅原子以四配位的形式与氧原子形成硅氧四面体,构成Si-O骨架的架状结构[9].在钢球冲击下,石英晶体沿着Si-O键连接力较弱的晶面方向发生断裂,形成解理面,因此石英的脆性大.高岭石是由硅氧四面体和铝氧八面体组成的层状结构的黏土矿物,层间以氢键连接,当受到钢球冲击时,晶体沿层间断开,其破碎性能比石英好[10].通过分析可知,煤矸石的脆性大,可磨性较好.

图1 煤矸石XRD图谱Fig.1 XRD pattern of coal gangue

2.2 褐煤球磨的影响因素分析

表4为褐煤粒度随平磨时间的变化结果.从表中可以看出,随着球磨时间的增加,褐煤各级体积粒径逐渐减小.褐煤的d10变化很小,这可能是因为随着颗粒的比表面积增加,小颗粒之间发生团聚,使褐煤颗粒的粒度难以继续降低.随着球磨时间的增加,d50下降变快,d90下降变慢,原因是随着球磨的进行,中位数附近颗粒发生碰撞的概率增加,使d50下降较快.考虑到球磨时间不宜过长,选择褐煤球磨方式为平磨2 h,此时90%褐煤粒径小于470.339μm,可以满足制团要求.

表4 褐煤球磨后的粒度分布Table 4 Particle size distribution of lignite after ball milling μm

试验初期曾将未干燥的褐煤直接平磨2 h,结果发现褐煤黏结现象较为严重,筒壁侧部的粘附层达5 cm,底部的粘附层达10 cm,致使钢球在磨机中心做无效碰撞,对钢球磨损很大,且球磨效果很差.通过将褐煤干燥4 h之后再进行球磨,结果发现筒壁光滑,物料无黏结现象,球磨效果很好.干燥后的褐煤工业分析结果如表5所示,与表2相比其全水含量(Mt)降低较少,而分析水含量(Mad)由18.34%降低至9.57%,因此认为褐煤的分析水含量是影响球磨效果的重要因素.褐煤中的游离水按赋存状态可分为外在水分和内在水分[11],外在水分是指吸附在煤颗粒表面或非毛细孔中的水分;内在水分(即分析水)是指吸附在颗粒毛细孔内的水分.球磨时褐煤颗粒间会形成液桥,通常液桥力的作用范围为几微米,其大小与液桥表面张力和液桥与颗粒间的毛细管压差有关.当褐煤内水含量高时,毛细管压差大,液桥力大,颗粒容易黏结在一起,球磨介质对颗粒的脆性断裂作用转化为塑性形变作用;褐煤经过干燥后,其毛细孔发生收缩和塌陷,且内水含量降低,颗粒间形成的液桥力小,球磨可以顺利进行.

表5 褐煤干燥后工业分析结果(质量分数)Table 5 Industrial analysis results of lignite after drying(mass fraction) %

2.3 单因素制团条件对球团性能的影响

2.3.1 制团压力对球团性能的影响

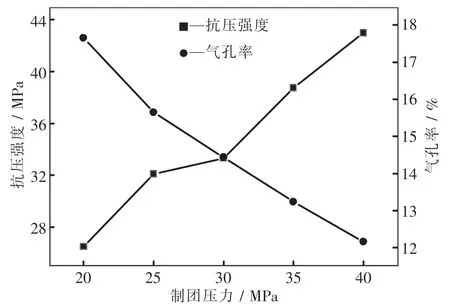

图2为不同制团压力下球团的抗压强度和气孔率变化曲线图.从图中可以看出,随着制团压力的增加,球团的抗压强度逐渐提高.这是因为制团压力较小时,颗粒间空隙较大,容易发生滑移,且颗粒间范德华力很小,所以球团的抗压强度较低.随着制团压力的增加,颗粒间由于位移和变形而可以互相楔住和勾连在一起,形成机械啮合力[12],同时颗粒间范德华力增大,使得球团的抗压强度提高,气孔率逐渐下降.选择制团压力为25 MPa,此时球团的抗压强度为32.12 MPa,气孔率为15.65%,球团性能较为理想.

图2 制团压力对球团性能的影响Fig.2 Effect of briquetting pressure on pellet properties

2.3.2 黏结剂添加量对球团性能的影响

图3为不同黏结剂添加量下球团的抗压强度和气孔率变化曲线图.从图中可以看出,随着黏结剂添加量的增加,球团的抗压强度逐渐提高,气孔率逐渐下降.黏结剂的主要成分是木素磺酸钙,使用时配成高浓度的黏结剂溶液与原料混匀.其作用机理为:木素磺酸钙含有磺酸基、羧基和羟基等极性基团[13],这些基团具有亲水性,在水分子作用下,基团与物料颗粒表面发生强烈的化学吸附作用,形成共价键、离子键及氢键,在颗粒间产生黏结力;当球团经过烘干后,黏结剂溶液在颗粒间浓缩固化形成固体桥,增强黏结剂自身的内聚力,进一步提高球团的抗压强度.随着黏结剂添加量的增加,黏结剂溶液中基团的浓度提高,吸附反应平衡后,更多的基团在颗粒表面发生化学吸附作用,使球团的抗压强度提高,同时强烈的吸附作用使颗粒紧密结合在一起,导致球团的气孔率降低.考虑到生产成本和球团的质量,黏结剂添加量也不宜过高,因此选择黏结剂的添加量为10%,此时球团抗压强度为28.08 MPa,气孔率为16.03%.

图3 黏结剂添加量对球团性能的影响Fig.3 Effect of binder amount on pellet properties

2.3.3 配水量对球团性能的影响

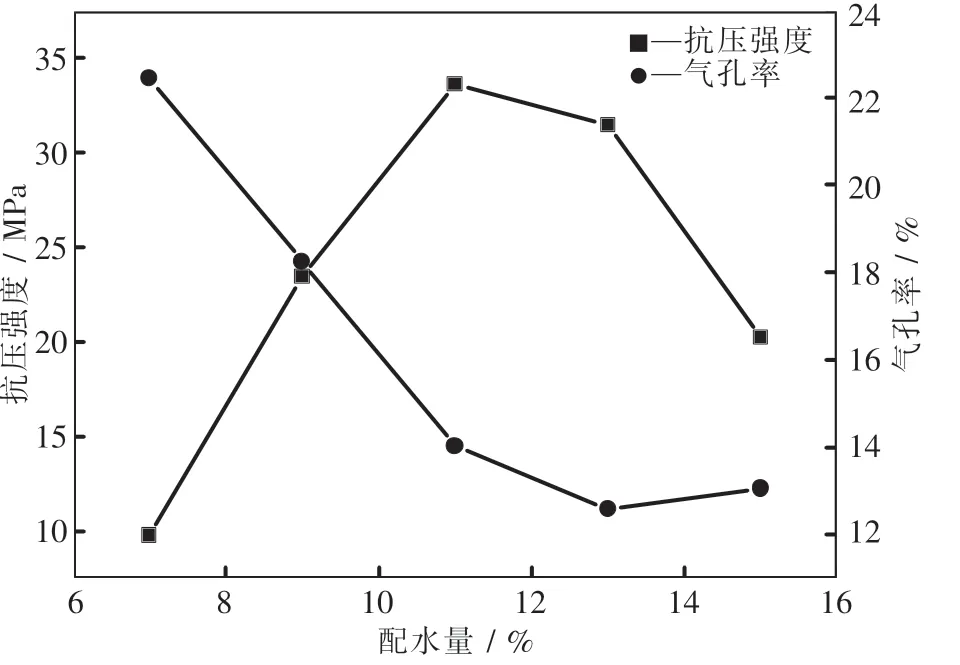

图4为不同配水量下球团的抗压强度和气孔率变化曲线图.从图中可以看出,配水量较低时,球团的抗压强度随着配水量的增加而提高,配水量为11%达到最大值,随后逐渐下降.这是因为黏结剂溶液在颗粒间会形成液桥[14],当配水量较低时,液桥呈摆线状,黏结剂不能在颗粒表面发生充分的吸附作用,球团的抗压强度较低;随着配水量的增加,液桥呈网状充满颗粒间的空隙,这时黏结剂作用效果较好,球团的抗压强度达到最大值;当配水量再继续增加时,液桥膜层变厚,使颗粒易于滑动,反而不利于黏结剂起作用,球团的抗压强度随之降低.而球团的气孔率则随着配水量的增加逐渐下降到最低值,随后出现小幅的回升.这是由于:适当的提高配水量有利于黏结剂起作用,增大颗粒间黏结力,使气孔率出现最低值;但是当配水量过大时,颗粒间液膜变厚,球团内水分蒸发后,使球团气孔率出现了小幅升高.当配水量为9%时,球团的抗压强度较低,当配水量为11%时,球团的气孔率较低,从球团的综合性能考虑,选择配水量为10%.

图4 配水量对球团性能的影响Fig.4 Effect of water content on pellet properties

2.4 球团的扩大制备

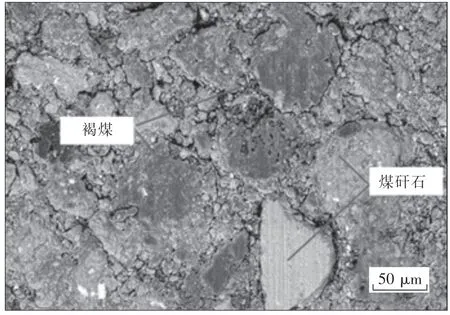

根据实验室得到的制团条件进行大规模制团,测得球团的抗压强度为26.08 MPa、气孔率为16.10%,球团性能可以满足冶炼要求.图5为扫描电镜下球团的微观形貌,可以看出煤矸石与褐煤结合较为均匀,结合处存有一定的空隙.

图5 球团的微观形貌Fig.5 SEM of micromorphology of pellets

3 结 论

(1)煤矸石的矿物组成与褐煤的内水含量分别是影响其易磨性的内在因素.物料较佳的球磨方式分别为煤矸石平磨45 min和褐煤平磨2 h.

(2)随着制团压力和黏结剂添加量的增加,球团的抗压强度逐渐提高,气孔率逐渐下降.随着配水量的增加,球团的抗压强度先提高后降低,气孔率逐渐降低到最低值后出现小幅的回升.较佳的制团条件为制团压力25 MPa,黏结剂添加量10%,配水量10%.

(3)在较佳制团条件下制得的球团抗压强度为26.08 MPa、气孔率为16.10%,其综合性能可满足电弧炉冶炼的要求.