碳纤维增强复合材料环形构件内圆车削力测试与拟合

俞玉澄, 李 伟, 蒋海峰, 李国闻, 蔡文仙

(上海无线电设备研究所,上海 201109)

0 引言

碳纤维增强树脂基复合材料(CFRP)是一种由低密度、耐腐蚀树脂基体相和高强度、高模量碳纤维增强相复合制成的先进结构材料,兼具基体相和增强相的优点,具有高比强度、低密度、耐腐蚀、抗疲劳、可设计等特点[1-3]。因其优异的力学综合性能,CFRP已被广泛应用于航空、航天、交通、风电等领域[4-6]。

自20世纪60年代开始,以美国为代表的西方国家就开展了高性能CFRP在飞机机身结构中的应用研究,并在21世纪初取得了跨越式的发展。如波音B787和空客A350XWB两型飞机的复合材料使用比率均达到了50%以上[7]。CFRP在国外先进大型飞机主承力结构件上的广泛应用,标志着大型飞机正式进入复合材料时代,而复合材料使用比例也已成为衡量飞机先进性的重要指标之一。国内在CFRP应用方面的研究起步稍晚,虽然经过了几十年的探索和研究,取得了一定的进展,但是与世界先进水平仍有较大差距。目前,复合材料在各种国产飞机上的使用率大多低于20%,远落后于国际先进水平。究其原因,一方面是国产高性能碳纤维原丝和树脂材料性能不足,另一方面则是国内复合材料制造水平偏低。由于在复合材料构件结构成型、二次加工、异种连接等方面的技术不成熟,使得国产CFRP在结构综合性能、加工精度控制、加工损伤控制、长期可靠连接等方面均与国外存在较大差距,限制了其在航空、航天等高性能需求领域的应用。

CFRP作为典型的双相材料,其特性由碳纤维增强相和树脂基体相共同决定。由于两相的性能差距较大,且CFRP宏观上具有硬度高、导热性差、各向异性等特点,使得材料去除机理十分复杂,可加工性较差。加工中易造成基体开裂、纤维分层、纤维断裂等缺陷,引起材料损伤,降低材料性能,缩短材料寿命[8]。

目前,国内在CFRP切削力领域的研究主要集中在铣削、钻削方面[9-10]。在圆筒车削领域的研究主要集中在工艺方法与加工结果的关系上,即车削工艺参数、超声辅助方法对车削结果的影响[11-12]。而在较大尺寸CFRP环形结构件的内圆车削力的测试等方面缺少相关研究。

本文搭建了内圆车削力测试系统,在不同工艺参数条件下,对CFRP环形结构件的内圆加工车削力进行测试与分析,基于传统指数型模型和二次完全回归模型对不同分量方向车削力的经验公式进行拟合研究,并对拟合的确定系数进行计算分析。

1 试验系统与方法

1.1 试验件材料与规格

试验件由碳纤维布T300缠绕后,采用环氧树脂,由树脂传递模塑法制得。试验件尺寸为Φ300 mm×100 mm,壁厚为12 mm,纤维体积分数为40%。

1.2 车削力测试系统

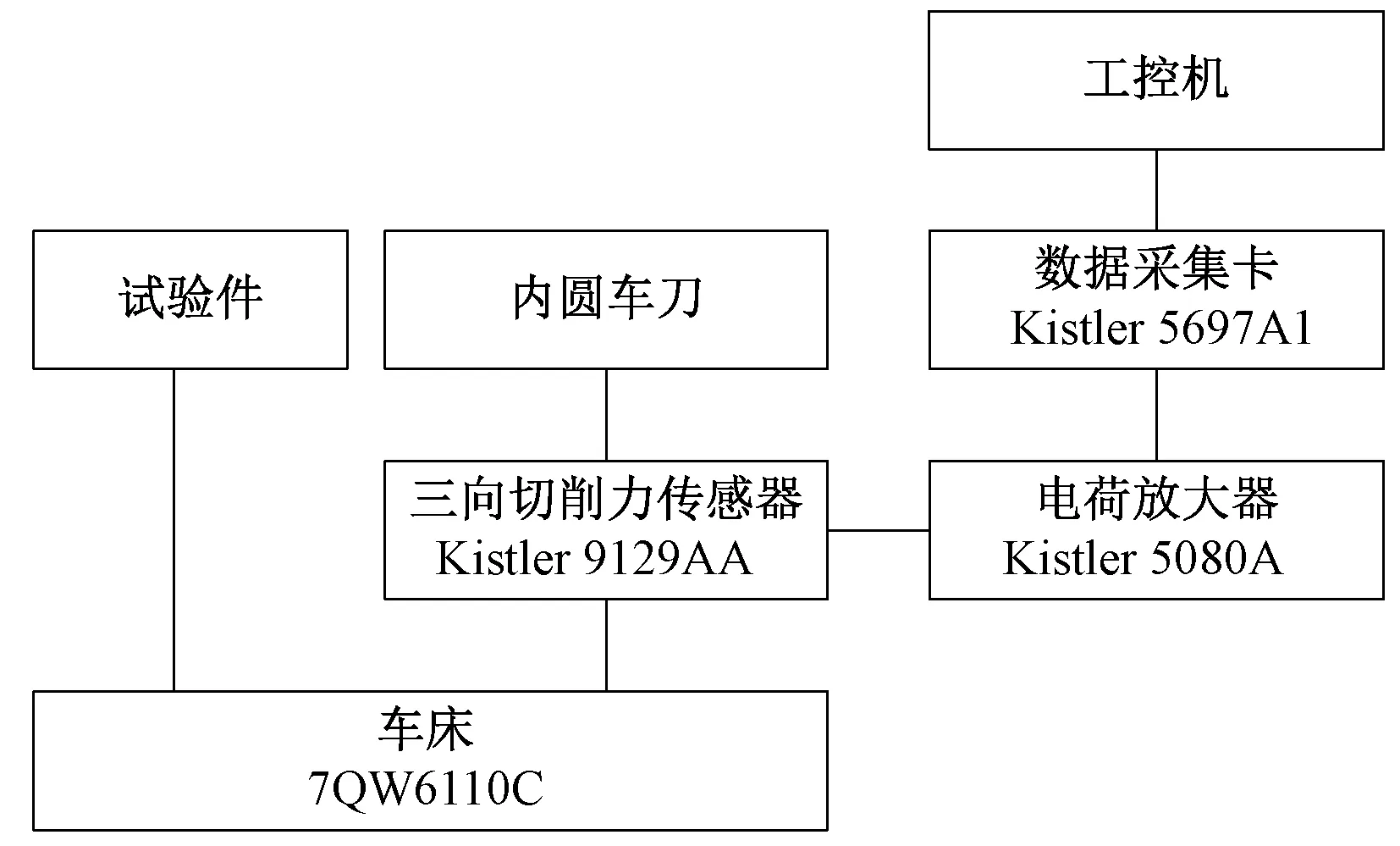

使用硬质合金钢车刀采用干式车削法进行车削试验,车削力测试系统基于车床7QW6110C和三向切削力传感器Kistler 9129AA搭建,系统框图如图1所示。车削加工时,车削力测试系统可以通过电荷放大器Kistler 5080A、数据采集卡Kistler 5697A1及工控机等对车刀受力数据进行实时采集、处理与存储。

图1 车削力测试系统框图

1.3 车削力测试方法

(1)试验参数选择

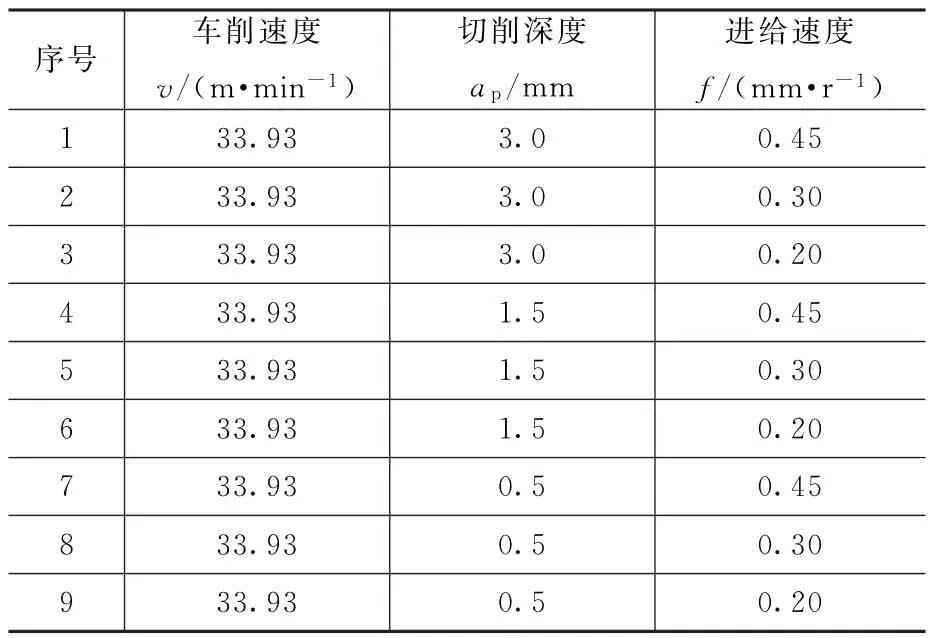

参考金属切削理论,车削力一般与车削速度v、切削深度ap和进给速度f三个因素有关。考虑到碳纤维环状构件在车削加工前一般需要粘接精密陶瓷构件,为保证精密陶瓷构件的安全性和加工效率的可接受性,车削速度一般固定在36 r/min,即33.93 m/min。基于生产实践,结合测试试验需要,设计车削力测试试验参数,如表1所示。

表1 车削力测试试验参数表

(2)表征值确定

依次对不同车削参数条件下的车削力进行测试。考虑到碳纤维复合材料与传统金属材料的车削过程存在较大差异,复合材料复杂的多相结构使得车削力测量数据存在波动,导致均值、极值等传统参数难以对其车削力进行合理的表征。因此,需要对碳纤维复合材料的车削力测量数据进行统计处理与分布规律分析,以确定合适的车削力表征值。

(3)经验公式拟合

基于上述测试数据和确定的车削力表征值,分别采用指数型切削理论模型和二次完全回归模型,对碳纤维复合材料车削力经验公式进行拟合,并通过确定度对拟合的经验公式进行分析和评价。

2 试验结果与讨论

2.1 车削力测试结果

车削力测试结果存在一定的波动且基本呈正态分布。为避免偶然波动对车削力分析结果的影响,首先对车削力测试数据进行正态分布拟合,计算出其统计均值与方差,然后将+3.89作为上限典型值(此时,车削力大于典型值的概率为0.05‰)代替实际最大值进行分析。

采用上述数据处理方法计算不同车削参数条件下各分量方向的车削力,具体见表2。

表2 各分量方向的车削力测试结果

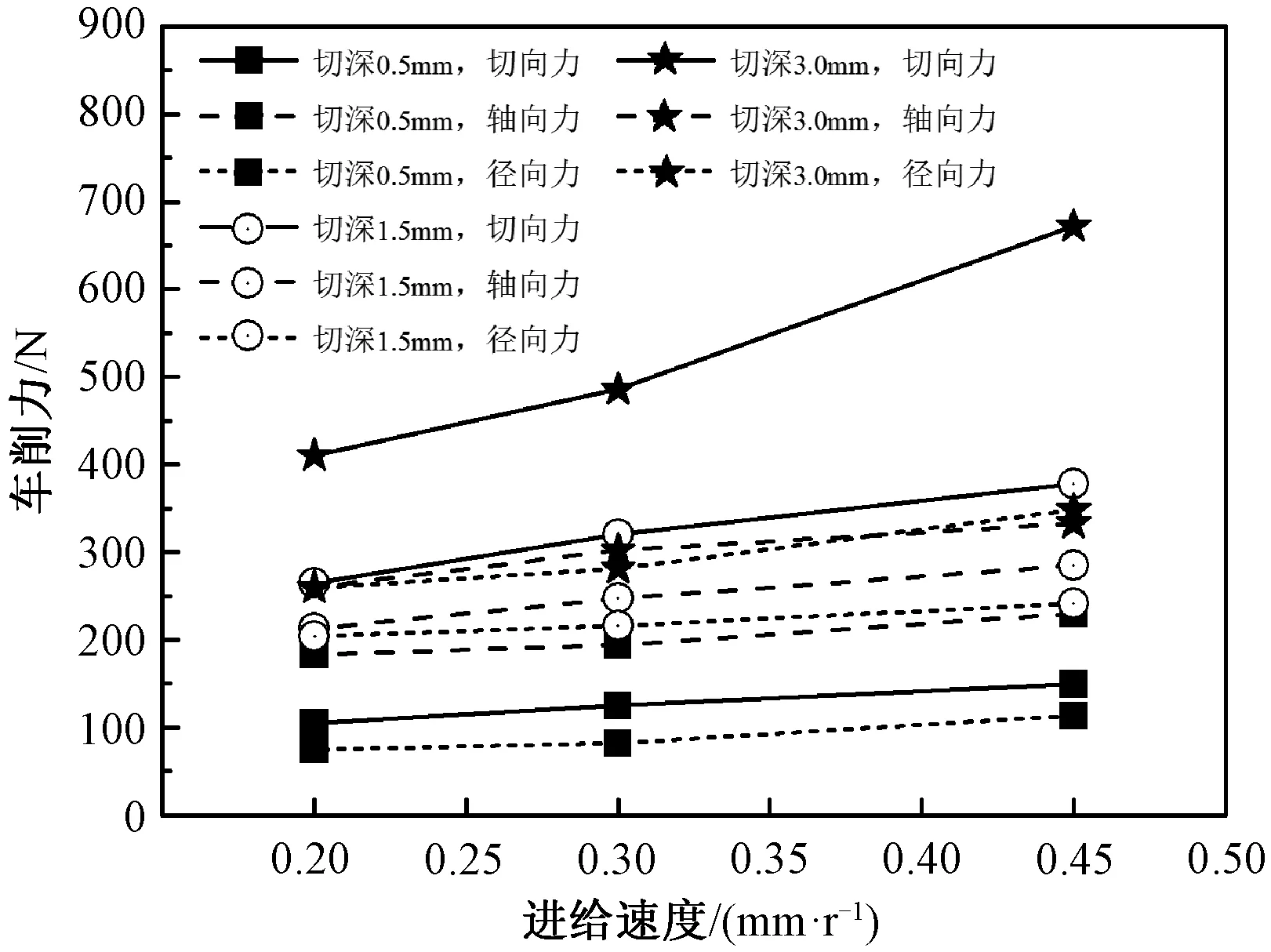

各分量方向的车削力与切削深度、进给速度的关系如图2所示。

图2 不同参数下的各分量方向车削力

2.2 车削力经验公式拟合

(1)指数型切削理论模型

根据切削理论,目前最常用的车削力数学模型为指数型经验模型

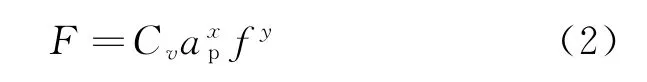

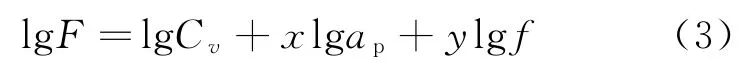

式中:F为车削力,包括切向力Fc、轴向力Ff和径向力Fp等三个方向上的分量;C为加工材料系数;x,y,z分别为车削深度、进给速度和车削速度对车削力的影响系数。由于本文设计的试验参数中不涉及车削速度的变化,因此式(1)可简化为

式中:Cv=Cvz。Cv,x,y需要基于测得的数据,借助多元线性回归数值处理方法进行拟合计算后确定。

将式(2)等号两侧取对数,可得

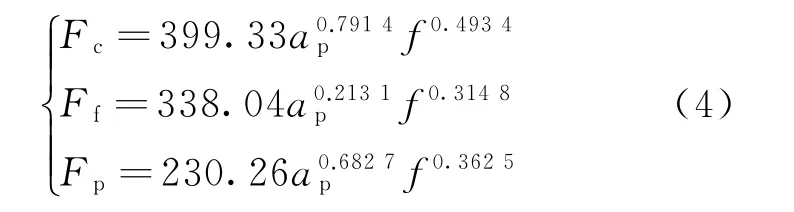

将表2中的试验参数与测试数据代入式(3),得到切向力Fc、轴向力Ff和径向力Fp对应的超定线性方程组。基于超定线性方程组求解基于最小二乘原理和多元线性回归原理的经验公式,对车削力各方向分力对应的系数Cv,x,y进行拟合,最终求得碳纤维增强环氧复合材料在车削速度为33.93 m/min时的车削力指数型经验公式

(2)二次完全回归模型

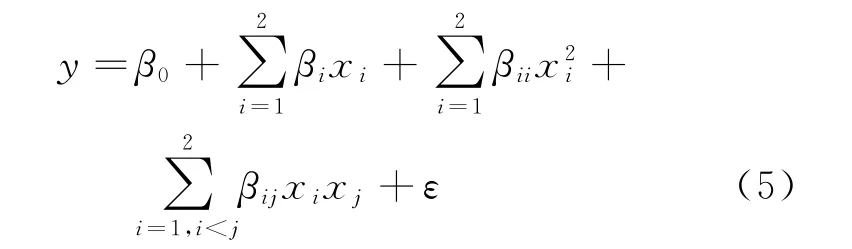

采用二次完全回归方程对切削力经验公式进行拟合。二次完全回归方程数学模型为

式中:β0为常数项;βi为因素xi的线性效应系数;βii为因素xi的二次效应系数;βij为因素xi和因素xj的交互效应系数;ε为模型的误差项。

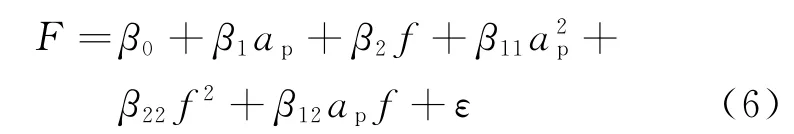

将y=F,x1=ap,x2=f代入式(5)中,构建三元二次完全回归数学模型

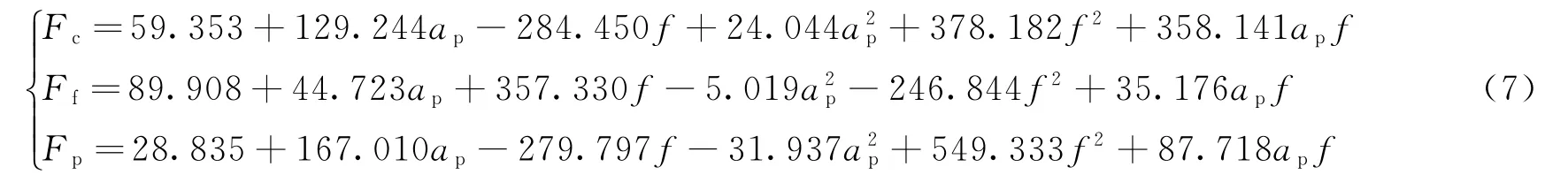

将表2中的试验参数与测试数据代入式(6),得到切向力Fc、轴向力Ff和径向力Fp对应的超定线性方程组。对车削力各向分量对应的效应系数β0,β1,β2,β11,β22,β12进行拟合,最终求得碳纤维增强环氧复合材料内圆车削力二次完全回归型经验公式

2.3 车削力经验公式的确定度分析

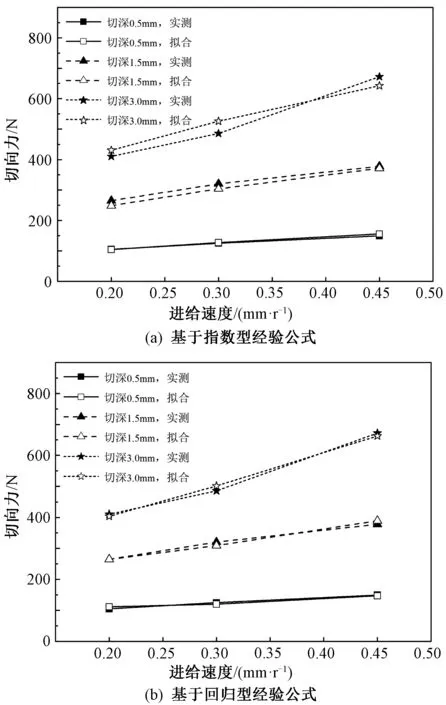

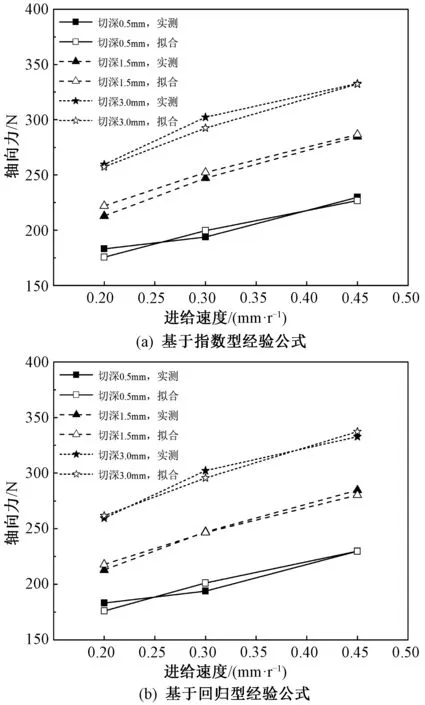

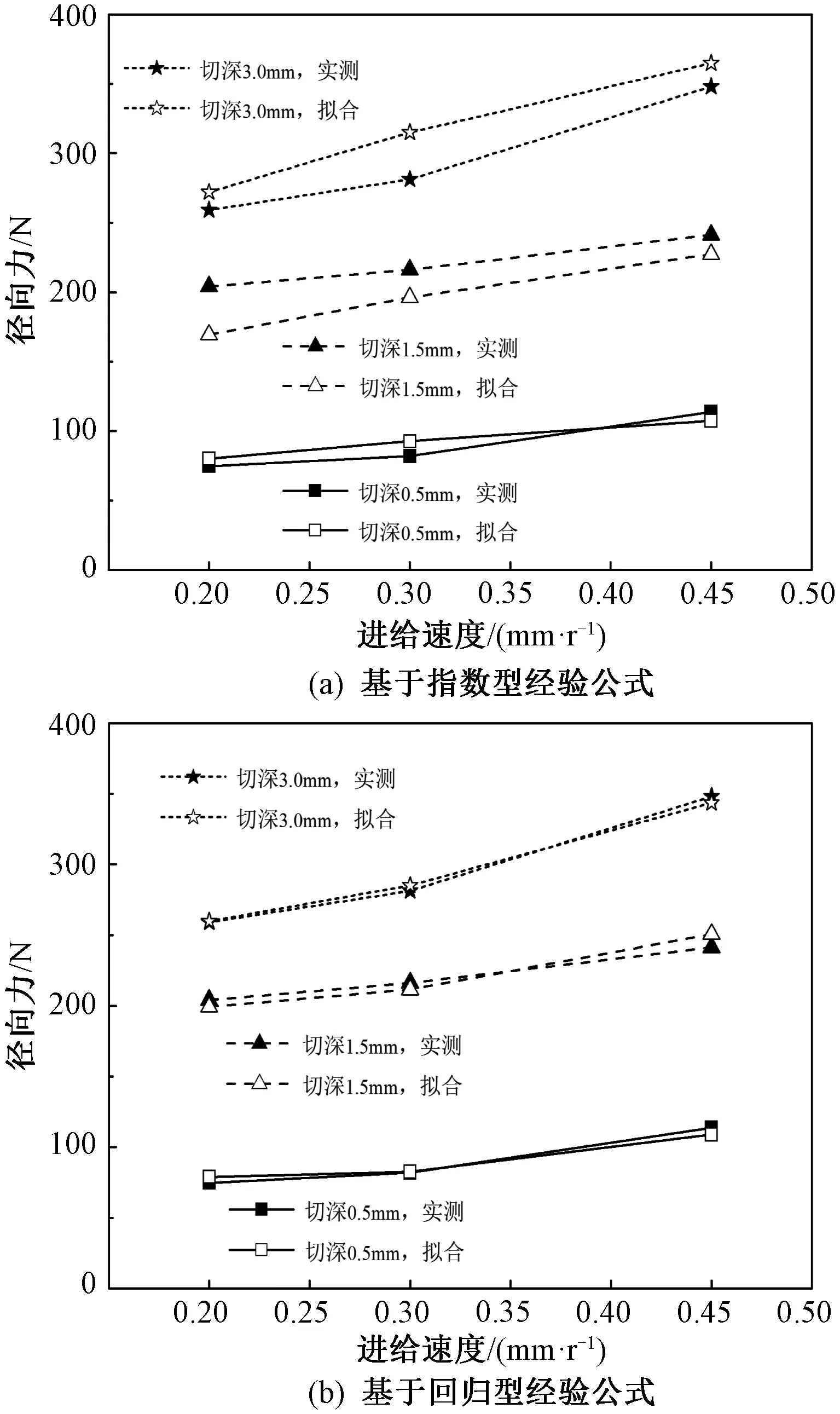

采用指数型经验公式和二次完全回归型经验公式,对表1中车削参数对应的车削力进行拟合计算,结果如图3~图5所示。

图3 切向力的测试与拟合结果

图4 轴向力的测试与拟合结果

图5 径向力的测试与拟合结果

可以看出,在目前的车削工艺参数范围内,采用二次完全回归型经验公式的车削力拟合值与实际测试值的符合性更好;采用指数型经验公式的切向力和轴向力拟合值与实际测试值的符合性相对较好,径向力的拟合值与实际测试值的符合性相对较差。为了进一步确定经验公式的拟合精度,计算经验公式拟合的确定系数R2,如表3所示。

从表3中可以看出,对于车削力的全部分量,回归型经验公式的确定系数均大于指数型经验公式的确定系数。除径向力指数型经验公式的确定系数小于95%外,其余确定系数均大于98%,其中切向力和径向力的回归型经验公式的确定系数更是高达99.7%,说明两种车削力经验公式的拟合度均较好。

表3 车削力经验公式拟合的确定系数

3 结论

针对碳纤维环状构件内圆车削,当车削速度v为33.93 m/min时,在切削深度ap为(0.5~3.0)mm、进给速度f为(0.20~0.45)mm/r的工艺参数范围内,对不同的车削力分量进行了测试与经验公式拟合,并对拟合的经验公式进行了确定度分析。分析结果表明,指数型和回归型两种经验公式的拟合度均较好,其中回归型经验公式拟合结果与实际测试结果的符合性要略高于指数型经验公式。