磁性纳米流体微通道散热分析

李春泉 李雪斌 林奈 黄红艳

摘要: 为研究磁性纳米流体在微通道散热器中的散热能力,利用Space Claim和Fluent Meshing建立微通道散热器的三维几何模型与网格模型,再将其导入Fluent中,以水基四氧化三铁磁性纳米流体冷却液为研究对象,仿真不同体积分数磁性纳米流体以不同流速在微通道散热器中传热情况,得到芯片温度分布,并结合数值计算获得磁性纳米流体散热性能及其变化趋势,研究磁性纳米颗粒体积分数与流速对基液散热能力的影响规律。

Abstract: In order to study the heat dissipation capacity of magnetic nanofluids in microchannel radiators, Space Claim and Fluent Meshing are used to establish the three-dimensional geometric model and mesh model of the microchannel radiator, and then import them into Fluent to use water-based ferromagnetic Nanofluid coolant is the research object, simulate the heat transfer of different volume fractions of magnetic nanofluids in the microchannel radiator at different flow rates, obtain the chip temperature distribution, and combine the numerical calculation to obtain the heat dissipation performance and change trend of the magnetic nanofluid, and study the magnetism The influence of nanoparticle volume fraction and flow rate on the heat dissipation capacity of base fluid.

关键词: 磁性纳米流体;Fe3O4;微通道散热;热分析;有限元分析

Key words: magnetic nanofluid;Fe3O4;microchannel heat dissipation;thermal analysis;finite element analysis

中图分类号:TK124 文献标识码:A 文章编号:1674-957X(2021)23-0045-03

0 引言

随着节能减排政策推出,为解决此问题,长期目标是发展新能源汽车(混合动力、纯电动、燃料电池),但短期可行的途径还是发展高效内燃机技术,使用汽车发动机电子控制单元(ECU)智能化控制内燃机。因对内燃机智能化控制的要求和半导体制造工艺的进一步发展,ECU的集成化势必会进一步提高,随之而来的则是其发热量的增大,降低ECU的可靠性的降低,因此增强对ECU的散热能力是必要的。磁性纳米流体微通道散热有着结构紧凑、轻巧、散热高效的优点,同时换热介质为磁性纳米流体,其有着导热率高、传热性能好的优点[1],因此磁性纳米流体微通道散热器利于增强ECU的散热能力,对磁性纳米流体散热的分析是有必要的。

1 仿真模型建立

1.1 结构设计及前处理 运用Space Claim几何建模软件建立微通道散热器的几何模型如图1所示,其中微通道共分为三层上层与下层材料为铝合金,中间层材料为铜;发热元件与微通道散热器下层相接触,流体域主要分布在中間层。微通道散热器尺寸92mm×95mm×2mm,支流通道为矩形通道,可以实现对发热芯片的有效散热。

网格划分时,对流体边界面进行膨胀设置,以提高计算精度,网格划分方法采用Fluent Meshing独有的Poly网格划分方法。根据以上方法进行网格划分,网格单元数目为812921,最大网格质量为0.79435965、最小正交质量为2.05640e-01、最大横纵比为30.6955,网格质量优良,满足计算收敛条件。通过Fluent Meshing网格划分后结果如图2所示。

1.2 材料参数 磁性纳米流体材料参数计算。

密度计算公式[2]:ρ=ρsφs+ρc(1-φs)

导热率计算公式[3]:■

黏度计算公式[4]:μ=μc(1+2.5φs+6.25φs2)

比热容计算公式:c=csφs+cc(1-φs)

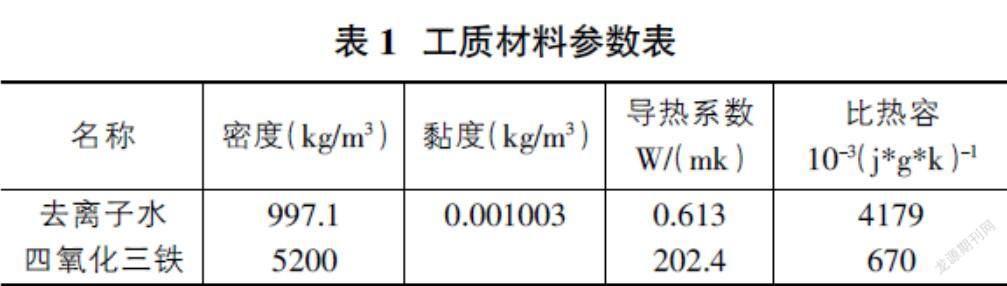

下角标s为四氧化三铁纳米颗粒,下角标c为去离子水。Fe3O4纳米颗粒购置于北京市德科岛金有限公司,纳米颗粒的纯度为99%。该公司提供了25℃时Fe3O4纳米颗粒的部分物性参数,去离子水与Fe3O4材料参数[5]见表1。

2 仿真结果分析

本次仿真模拟发热元件发热功率为100W,采用稳态湍流求解计算,求解时开启RNG k-ε湍流方程与能量方程,使用couple求解器。冷却液温度设为298.15K,初始环境温度为298.15K。为研究Fe3O4磁性纳米颗粒的体积分数以及Fe3O4磁性纳米流体流速对微通道散热能力的影响,将通道的结构参数固定,流速在0.5m/s~0.9m/s间变化,体积分数在0.003~0.015之间变化。

2.1 磁性纳米流体流速对微通道散热性能影响 经运算达到收敛状态,进入热平衡状态,发热芯片表面温度随流速变化的温度分布云图见图3。

图3中发热芯片表面高温区范围随着流速的增加逐渐缩小,同时高温区温度随着流速增加而逐渐下降,由85.64℃下降到66.83℃,共下降了18.81℃;芯片表面均温由64.85℃下降到48.85℃,共下降了16℃。

由此可见磁性纳米流体流速的增加明显增强了散热器的散热能力。同时随着流速的增加发热芯片上的温度分布愈发均匀。其温度分布的均匀性更好,有利于避免由温度梯度大引起的热变形导致芯片损坏。

2.2 Fe3O4磁性纳米颗粒体积分数对微通道散热性能影响 经运算达到收敛状态,进入热平衡状态,发热芯片表面温度随Fe3O4磁性纳米颗粒体积分数变化的温度分布云图见图4。图4中发热芯片表面高温区范围随着Fe3O4磁性纳米颗粒体积分数的增加逐渐缩小,而次高温区的范围在缓慢增加,同时高温区温度随着体积分数增加而逐渐下降,但下降幅度不大,由73.58℃下降到72.41℃,共下降了1.17℃;发热芯片表面均温则由53.85℃下降到52.85℃,共下降了1℃。

由此可见Fe3O4磁性纳米颗粒体积分数对增强微通道散热器的散热能力有着一定作用;随着Fe3O4磁性纳米颗粒体积分数的增加,发热芯片表面温度分布愈发均匀,但其变化缓慢。

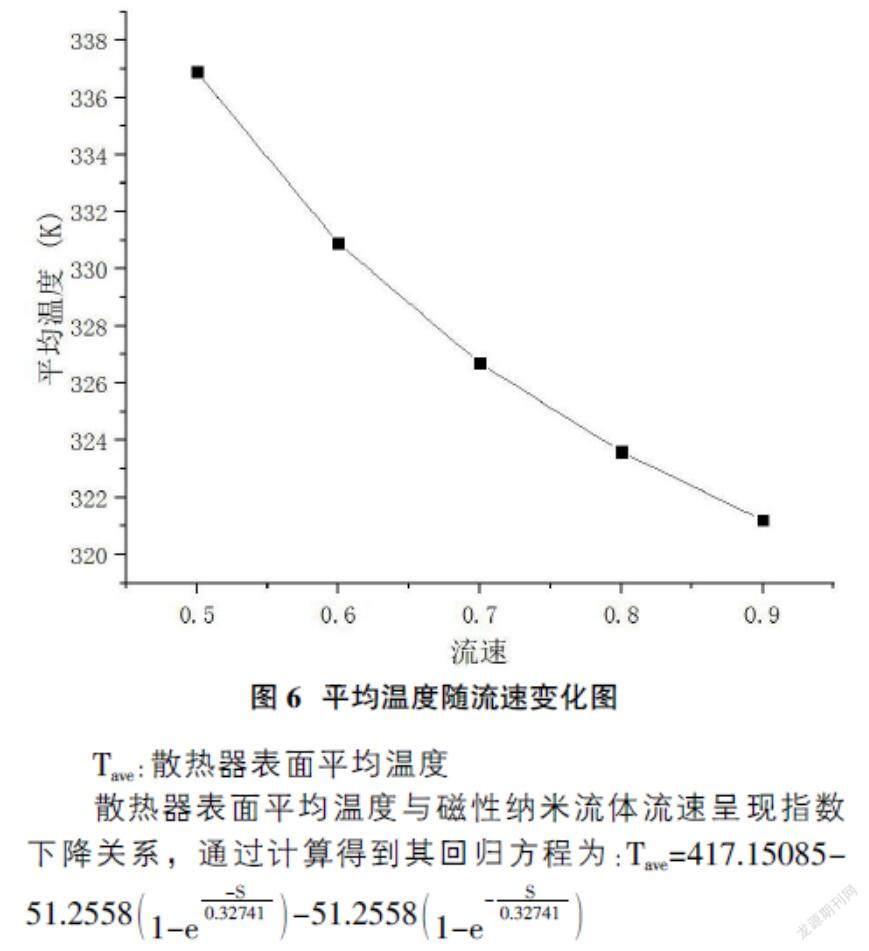

2.3 因素影响趋势分析 对仿真结果进行均值响应分析得磁性纳米流体体积分数与流速对发热芯片表面温度影响的主效应图,如图5、图6所示。

散热器表面平均温度随着体积分数的增加而下降,呈线性关系,这是由于随着Fe3O纳米颗粒在流体所占比例上升,磁性纳米流体的导热率随之增大,比热容随之减小,磁性纳米流体的冷却能力得到增强。通过计算得到其回归方程为:Tave=328.67-90F

F:Fe3O4体积分数

Tave:散热器表面平均温度

散热器表面平均温度与磁性纳米流体流速呈现指数下降关系,通过计算得到其回归方程为:Tave=417.15085-51.25581-e■-51.25581-e■

S:磁性納米流体流速

本小节通过一系列计算分别得到发热元件表面均温与磁性纳米流体流速的回归方程,发热元件表面均温与Fe3O4磁性纳米颗粒体积分数的回归方程。

3 结论

在以Fe3O4水基磁性纳米流体为介质的微通道散热分析中,通过Fluent仿真,针对相同物理形式的微通道,在不同体积分数下的Fe3O4水基磁性纳米流体、不同流速下的热源的均温进行了仿真分析,通过对仿真得到数据进行分析得到以下结论。①磁性纳米流体中Fe3O4纳米颗粒所占体积分数对微通道散热器散热能力的提升与发热芯片表面温度的均匀性具有一定影响。②磁性纳米流体的流速对微通道散热器散热能力的提升与发热芯片表面温度均匀性有显著影响。③得到了Fe3O4磁性纳米流体的体积分数对基液散热能力影响的曲线,求解出发热元件表面均温与Fe3O4磁性纳米流体流速的回归方程。④给出了Fe3O4磁性纳米流体的流速对基液散热能力影响的曲线,求解出发热元件表面均温与Fe3O4磁性纳米颗粒体积分数的回归方程。

参考文献:

[1]连文磊.磁性液体热磁对流与传热机理[D].南京理工大学,2010.

[2]白敏丽.纳米流体对内燃机冷却系统强化传热的数值模拟研究[J].内燃机学报,2008,26(2):184.

[3]沙丽丽.磁场作用下Fe3O4水纳米流体的对流换热实验研究[D].上海交通大学,2018.

[4]黄健.微通道内水基氧化铝纳米流体流动散热性能研究[D].桂林电子科技大学,2020.

[5]翟郑佳.磁场对Fe3O4水纳米流体传热特性的影响[J].辽宁石油化工大学学报,2020,40(2):22-29.