铝合金材料加工刀具设计及工艺优化研究

杨柳 杨庆煊 郑大腾 李军

摘要: 研究用铝合金结构零件高速加工中高质量加工工艺的形成机制,设计独特的硬质合金加工刀具几何参数,开发不同涂层的高效铣削各类机构用铝合金结构件材料的铣刀关键技术;获取涂层刀具平稳铣削铝合金结构件材料的方法和措施;對铣削铝合金结构件材料刀具切削性能进行综合评价;研究涂层刀具与铝合金结构零件材料的匹配性;揭示铝合金结构件材料加工刀具磨损及其影响因素;铝合金结构件材料的制备及优化加工工艺。

Abstract: The formation mechanism of high quality machining technology in high speed machining of aluminum alloy structural parts used in products was studied. The unique geometric parameters of carbide machining tools were designed. The key technology of milling cutter for high efficiency milling of aluminum alloy structural parts used in products with different coatings was developed.Methods and measures for obtaining coating tool for smooth milling aluminum alloy structural parts; The cutting performance of milling aluminum alloy structural parts was evaluated comprehensively.The matching of coating tool and aluminum alloy structural parts was studied.The tool wear and its influencing factors in machining aluminum alloy structural parts were revealed.Preparation of aluminum alloy structural parts and optimization of processing technology.

关键词: 铝合金材料;铝合金刀具;刀具设计;工艺优化;柴油机活塞连杆机构和3C数码产品加工

Key words: aluminum alloy materials;aluminum alloy cutting tools;cutting tool design;process optimization;diesel engine piston connecting rod mechanism and 3C digital product processing

中图分类号:TG506 文献标识码:A 文章编号:1674-957X(2021)23-0086-03

0 引言

目前,铝合金是现代工业中应用比较多的一种材料,在机械制造和设计、模具压力加工制造等各种行业中已大量应用。随着人类文明进步以及科技和新技术的飞速发展,需要越来越多的铝合金材料,尤其是刀具。铝合金具有较好的塑性,抗氧化性,抗腐蚀性能好,可制成各种金属材料;但是普通铝的强度较低,一般不用于工具材料使用,尤其是刀具。通过反复的生产实践及验证,认识到可以加入合金元素等方法来强化铝合金,获得优质高效的铝合金,并进一步发展成了铝合金刀具。铝合金虽然密度低,但强度比较好,机械可加工性好,可加工成各种刀具,在很多领域得到了广泛的应用。经过大量的实践,铝合金经过热处理的升温,然后炉冷降温冷却,可以得到性能优异,塑性好、强度高,可加工性好的铝合金。铝合金在制备过程中,较易产生各种缺陷,比如:体缺陷,这时,可以用电焊等设备来进行修补或再造。这样加工得到的铝合金刀具可以满足3C数码产品生产和切削。但在采用铝合金刀具加工具有低熔点、高强度、高塑性等特点的3C数码铝合金零件时,极易产生粘刀,导致刀具磨损、破损、刀具锋利性下降以及加工颤振现象,加工质量差且难以稳定控制;同时,由于零件尺寸小、薄壁部位多(壁厚最小为0.3mm)、结构复杂、几何结构不对称、切削振动、切削加工不均匀塑性变形易导致零件加工后产生变形失去原来的加工精度。这些加工过程产生的问题极大制约着柴油机活塞连杆机构和3C数码产品加工质量以及加工效率的提高,改进刀具的参数和优化切削工艺就成为现实的选择。

加工具有低熔点、高强度、高塑性等特点的各种机构,比如:柴油机的活塞连杆机构和3C数码产品等,用铝合金结构零件时,极易产生粘刀,导致刀具磨损、破损、刀具锋利性下降以及加工颤振现象。通过研究用铝合金结构零件高速加工中高质量加工工艺的形成机制,设计独特的硬质合金加工刀具几何参数,开发不同涂层的高效铣削各类机构用铝合金结构件材料的铣刀关键技术,并进行生产试验验证;获取涂层刀具平稳铣削铝合金结构件材料的方法和措施;对铣削铝合金结构件材料刀具切削性能进行综合评价;研究涂层刀具与铝合金结构零件材料的匹配性;揭示铝合金结构件材料加工刀具磨损及其影响因素;优化铝合金结构件材料的加工工艺,提高加工效率,保证加工工件的质量,延长刀具寿命。为实现高质量要求铝合金结构件的高效、稳定的高速铣削加工,提供应用基础理论与加工工艺方法。

1 铝合金结构件高速铣削切屑形成与转变机理

尽管铝合金密度低,但强度比较高,甚至性能优于普通的钢材,总体性能不错,在生产实践中广泛应用,尤其是目前用作刀具。高速铣削过程中使用铝合金刀具更易完成产品加工,在考虑刀具和工件两个方向的自由度的基础上,分别测得3C数码产品的各项加工参数,分析铣削参数以及刀具结构参数对振动加速度与噪声的影响机制和作用机理。在此基础上,设置不同铣削参数的正交试验和刀具结构参数。

在铝合金刀具铣削过程中,流速比较低的切削底层金属,停滞下来粘贴在前刀面上,形成一块硬度高于基体硬度3倍的刀瘤,可代替刀刃切削,随着切削速度不同,其高度也不同,当切削温度为300℃时,高度最大,低于或高于300℃时,高度减小,大于500℃时,刀瘤消失。在粗加工时,可以增大刀具的工作前角,减小切削力和切削变形,同时可保护刀尖,减小刀具磨损,精加工时,刀瘤的产生、长大和脱落,改变了切削厚度,降低了工件的精度,此时,采用提高切削温度,适当减小切削力,选用合适的切削液,可以限制刀瘤的产生。

铣削速度在不断加大,加工切屑逐渐进行变化,产生了带状切削,通过铝合金刀具的参数优化和相应的工艺改进,得到切削参数对带状切削的影响和关系。通过进一步分析,在不同的条件下切削带带的变化规律,得到了带状切屑的形成原因和规律。随着加工条件的不同,铝合金刀具的各项参数都发生了变化,切削也就不一样了。应用此规律,建立3C数码产品的铣削模型。分析不同切削条件下的带状切屑的受力情况、应变的变化、温度差异及其铣削的变化情况,可以得到铝合金刀具在不同铣削参数下对带齿状切屑的影响规律。

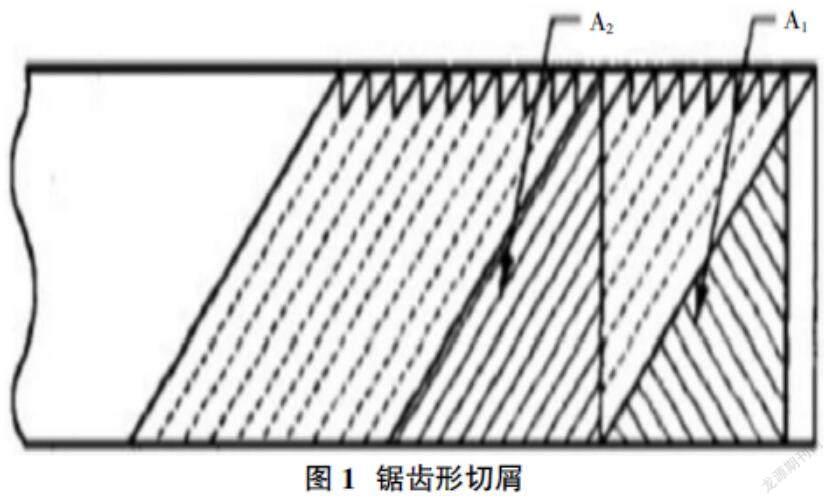

考虑带状切削的锯齿化程度:

将带状切屑简化为图1所示的模型,用K来表示锯齿因子,即K=(A1-A2)/A2(式中,A1为单个带状切屑的面积,A2为多个带状切屑的总面积)。

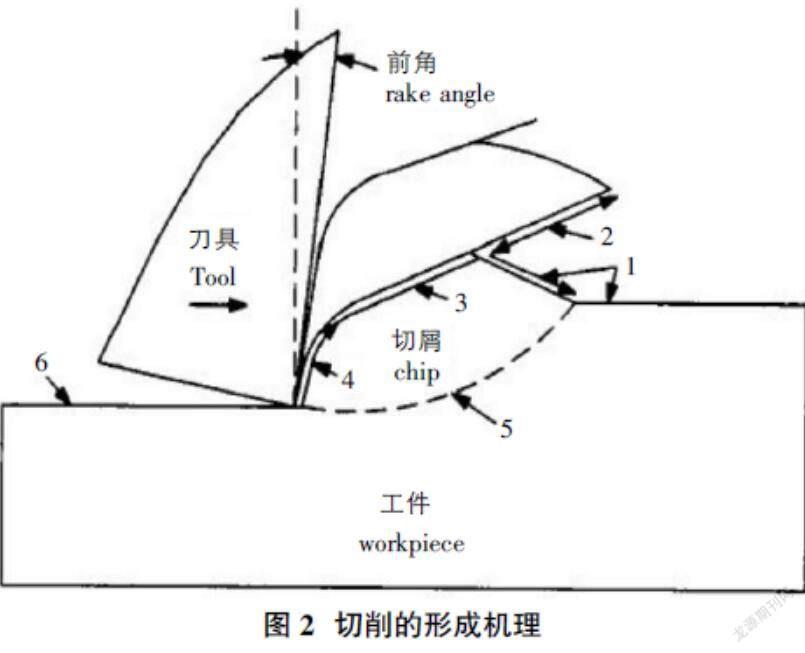

切削的形成是刀具加工3C数码产品时,首先在刀具的前刀面处局部塑性变形随着切削的进行,刀具不断进给、作用于切削层,切削层表面处受应增大,材料产生较大的塑性变形,随着塑性变形增大,此时工件发生破裂,刀具继续进给,工件破裂速度加快,形成加工切屑。也就产生了切削,铝合金刀具不断重复以上步骤,产生大量切削,完成剩下的加工余量,切削也就完成了,3C数码产品也就加工完成。

切削产生的机理:应力和应变主要集中在区域5处,随着应力的增加和应变的产生,出现了变形,在刀具的进给下,变形进一步集中,在区域3和4处产生剪切应变,而在区域1处没有产生变形,这样区域5整体朝前动,随着继续往前移动,应力继续聚集,当增大倒了一定情况,在前角应力的作用下,受力面积不断减小,形成带状切屑,最后随着切削的增多,工件破裂,并且破裂速度越来越快,产生大量的切削,铝合金刀具继续前进,完成切削加工。

2 铝合金结构件的刀具刃形和刀具涂层的设计

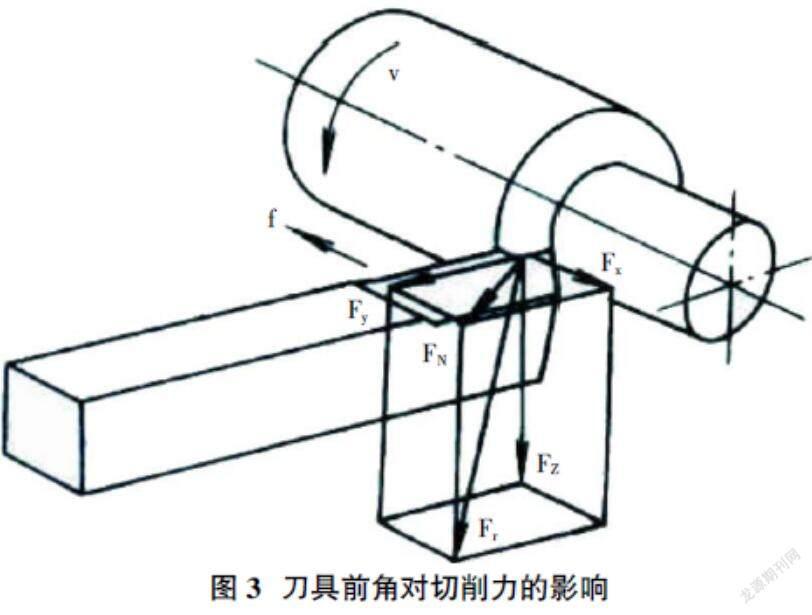

刀具的前角对切削力的影响如图3所示,适当减小前角可以增大切削变形和切削温度,提高切削力和切削功率,可以提高制造精度,保证工件的尺寸形状符合要求,同时防止前角过大,否则影响刀具的硬度和强度,破坏刀具,使刀具损坏,寿命变低,同时,前角减小,切削变形变大,影响加工精度,不符合加工条件。一般,较小的前角更方便工件的切削,可以采用零度前角或负前角,只有机床系统刚度达不到要求或铝合金刀具的切削力不足时才会考虑使用较大的前角。

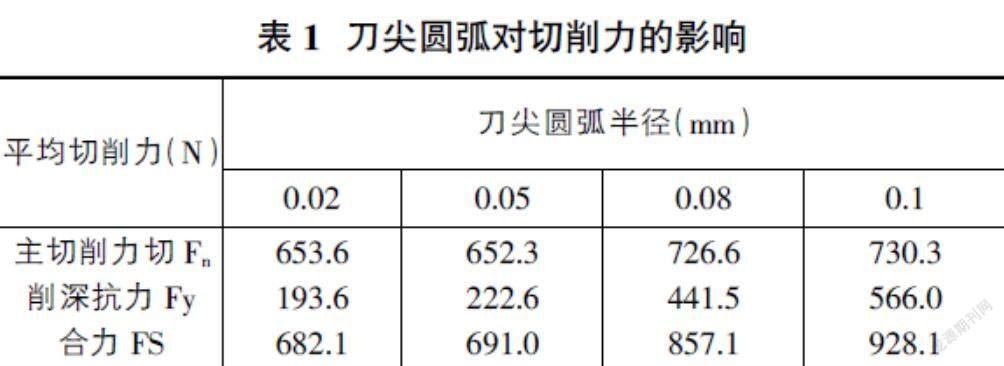

不同的刀尖圆弧半径与数码产品受力的关系如表1所示。由表1可知,刀尖圆弧半径变大时,所受的切削力也是随着增加的,并且主切削力F的增加没有深抗力的那么明显,但是和合力的增大趋势比较一致,总体上还是保持比较相似的增长态势。

刀具涂层的设计和选择:目前,常用的铝合金刀具涂层生产上方法主要有:热压法和化学气相沉积法(CVD)。经过反复比较和实验,选用CVD法进行刀具涂层。主要选用的原因是温度不高,容易实现和完成,同时刀具寿命可以延长十倍以上,效果非常好。一般而言,涂层具有较高的硬度,较好的抗机械磨损性能,热膨胀系数低,导热率高,与基体有良好的相容性,并且,化学性能稳定,即使在高温下,也不会被氧化和变形。

涂层材料考虑牢固和寿命,选用复合材料,也就是TiC、TiN、Al2O3等多种材料进行复合,比如:金刚石涂层,使得铝合金刀具具有耐磨性、好硬度高、耐腐蚀,耐高温抗氧化等一系列优点。

3 铝合金结构件材料制备及加工工艺优化

铝合金材料包括少量的镁、铜、硅等元素材料,其含量不大,通过调整镁、硅和铜等强化元素的含量,可使铝合金材料的强度硬度更高,且可使铝合金材料的组织中粒径大于1微米金属间化合物的体积分数小于2%,从而保证铝合金材料具有良好的切削性能。

各种新材料的出现和新加工工艺改善,包括加工柴油机连杆机构,都要求铝合金刀具高强度、高导热系数以满足市场的需要。通过调整镁、硅和铜等强化元素的含量,可使铝合金材料的拉伸强度更高,且可使铝合金材料的组织中粒径大于1微米的Mg2Si金属间化合物的体积分数小于2%,从而保证铝合金材料具有良好的切削效果。将所述混合原料制成铸棒,并对所述铸棒进行均匀化退火处理;对所述均匀化退火处理后的铸棒进行挤压处理;对所述挤压处理后的加工件进行时效处理,以获得所述铝合金材料,且所述铝合金材料的组织中,粒径大于1微米的Mg2Si金属间化合物的体积分数小于2%。对原料中的镁、硅和铜等强化元素含量的调整,并降低锰、铬、钛和铁等微量元素的含量,以及进行加工工艺的控制,从而实现对铝合金材料的组织进行精细化控制,进而使加工出的铝合金材料兼顾高强度、高导热系数切削效果。

经过以上材料的优化制备,铝合金刀具的优点为表面润滑性、抗腐蚀、抗断裂、抗粘结性、具有良好的铣削加工机械性能。

铝合金刀具的加工工艺优化,以提高生产效率降低成本。采用加工参数模拟设计以及过程仿真,进行参数的优选。因此,使用时对机床的整体系统有较高的要求,机床主轴组件刚度要高,刀架及整个加工系统抗振性好,要有良好的动刚度,可以有效防止绿合金道具的崩刃和破损,同时,要求刀具在粗加工的时候切削力满足生产要求,可以连续不断长时间的加工,这样既可以保护刀具也可以获得满意的加工效果。同时,刀具的刀刃要能完成切削要求,刀具加工准确,能够获得所需的3C数码产品。高速切削一般效率较高,但刀具磨损严重,此时要主要适当保持加工速度,提高加工效率和降低生产成本。

其加工工艺流程为:①粗铣外形轮廓。粗铣刀具轮廓,定位好夹具。②铣削外面。形成刀具的外弧。③精铣侧边。保证刀具的形状精度、尺寸精度和位置精度。④抛光。一般使刀具达到较高的表面粗糙度。图4为实际应用铝合金刀具产品。

铝合金材料刀具同时也可以应用于加工柴油机的活塞连杆机构,加工得到的连杆具有更好的精度和表面粗糙度,并且生产效率得到较大提高,加工效果优于其他材料刀具的加工效果。

4 结束语

通过研究用铝合金结构零件高速加工中高质量加工工艺的形成机制,设计独特的硬质合金加工刀具几何参数,开发不同涂层的高效铣削用铝合金结构件材料的铣刀关键技术,并进行生产试验验证,并应用于柴油机活塞连杆机构和3C数码产品等;获取涂层刀具平稳铣削铝合金结构件材料的方法和措施;对铣削铝合金结构件材料刀具切削性能进行综合评价;研究涂层刀具与铝合金结构零件材料的匹配性;揭示铝合金结构件材料加工刀具磨损及其影响因素;优化铝合金结构件材料的加工工艺,提高加工效率,保证加工工件的质量,延长刀具寿命。为实现高质量要求铝合金结構件的高效、稳定的高速铣削加工,提供应用基础理论与加工工艺方法。

参考文献:

[1]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[2]刘尧.45钢与5A02铝合金高速切削性能研究[D].沈阳:沈阳理工大学,2004.

[3]于信汇,等.铝合金材料的超高速铣削[J].机械工艺师,1992(2):4-6.

[4]梁锡昌.实现超高速铣削途径的探讨[J].机械工艺师,2001(1):9-10.

[5]周慧玲,等.高速加工刀具工艺参数的优化[J].工具技术,2001(6):14-17.

[6]李沪曾,等.钢件和铸铁件的高速铣削加工[J].机电21世纪,2002(6):83-85.

[7]张崇巍,李汉强.运动控制系统[M].武汉理工大学出版社,2001:12-32.

[8]肖英奎,尚涛,陈殿生.刀具材料的优化及工艺[M].化学工业出版社,2003:28-40.