齿轮轴磨齿干涉的分析、测算及解决

朱海鹏 张艺

摘要: 本文主要针对硬齿面斜齿轮轴在渗碳淬火后,轮齿齿面磨削过程中可能出现的干涉情况,通过分析与测算,并提出解决办法。

Abstract: This paper mainly aims at the possible interference in the grinding process of helical gear shaft with hard tooth surface after carburizing and quenching, and puts forward the solution through analysis and calculation.

关键词: 齿轮轴;砂轮安全尺寸;磨齿;油管干涉;解决

Key words: gear shaft;grinding wheel safety size;gear grinding;tubing interference;to solve

中图分类号:TG61 文献标识码:A 文章编号:1674-957X(2021)23-0024-02

0 引言

齿轮作为传达动力和旋转的机械要素,是传动装置中一种重要零件,要实现齿轮的性能要求,就必须要提高齿轮精度来保证其高质量传动。硬齿面的磨齿齿轮传动具有传动平稳、噪音小、寿命长,适合大功率重载荷等特点。磨齿作为淬硬齿轮的最终加工工序,也是齿轮最重要的精加工工艺,磨齿不仅可以改善齿面粗糙度,有效降低噪音,主要用于消除热处理后的变形和纠正齿轮磨前的各种误差,获得较高的精度。我公司生产的矿用减速器齿轮,其齿轮精度要求为5级。在磨齿加工过程中,对于齿轮轴来讲,由于齿轮轴设计尺寸要求,空刀槽有限,砂轮容易进刀时、出刀时触碰到轴高出的台阶部位,导致无法进行磨齿或者无法对磨成有效齿宽,轻则砂轮损毁、崩碎,严重的甚至会造成工件报废、撞坏机床、损坏机床精度、碰碎的砂轮碎块飞出,导致事故发生。所以针对磨齿机磨削齿轮件干涉的分析及问题解决就显得尤为重要。

1 磨削砂轮尺寸的计算

因矿用减速器要求齿轮具有较高的承载能力,我公司生产的齿轮类零件均为硬齿面渐开线齿形齿轮。设计方面,磨齿粗糙度要求Ra0.8μm;齿轮工艺方面,严格按照“滚齿——渗碳淬火处理——磨齿”过程执行,其中磨齿工序由德国霍夫勒RAPID 800磨齿机来完成。

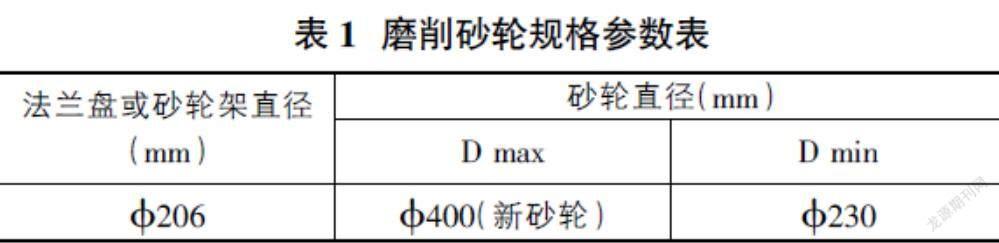

磨齿时砂轮大小可根据需要进行修整,对同一参数的齿轮轴磨齿時,砂轮越大越容易发生干涉,但在不产生干涉的情况下,选择较大直径的砂轮,又能够提高磨齿效率。为避免损坏磨齿机修整金刚石、修整器及法兰盘,磨削砂轮(见图1)直径不得超过表1规定的范围。

经参与磨齿过程的经验积累,得出砂轮安全尺寸Dx与法向模数mn存在以下关系:

Dx=Dmin+2H

=230+2(ha+hf)

=230+2mn(2ha*+c*)

其中:ha*法面齿顶高系数,c*顶隙系数,法向模数mn=(1~35)mm。

只有当砂轮直径大于等于Dx值时,为磨削砂轮安全尺寸。

2 齿轮磨削干涉的分析与测算

在加工过程中,如果磨削砂轮与机床或工件间发生干涉,导致无法进行磨齿或者无法对磨成有效齿宽,轻则砂轮损毁、崩碎,严重的甚至会造成工件报废、撞坏机床、损坏机床精度、碰碎的砂轮碎块飞出,导致事故发生。所以针对磨齿机磨削齿轮件干涉的分析及问题解决就显得尤为重要。

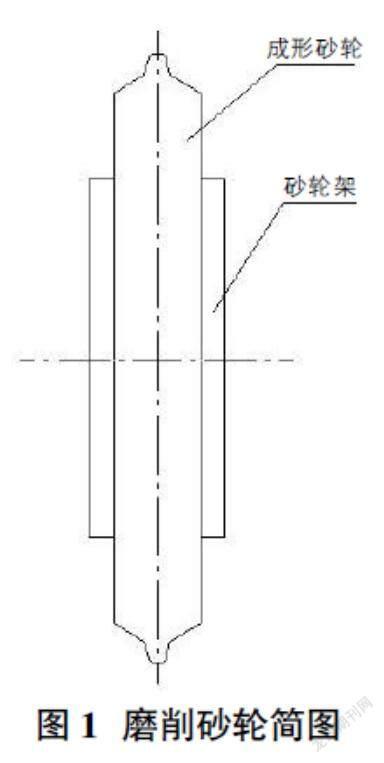

对于斜齿轮轴,为了不使轴承承受过大的轴向力,斜齿轮传动的螺旋角β不宜选得过大,通常β值在8°~20°之间。磨齿前应充分考虑砂轮的入/出刀时是否存在干涉情况。经实际测算,随着斜齿轮螺旋角β增大,磨齿时砂轮的入刀点和出刀点(如图2所示)沿齿宽B方向的上、下方超越行程x值也随之增大。经过测算,当螺旋角β≤20°时,只有x值≥20mm时,才能对不同螺旋角的齿轮轴完成磨削。如果图纸技术要求对齿长两端进行修形,还需相应地增大x值。而当直齿轮轴磨齿时齿宽B方向向下超越行程x值≥7mm时,不存在干涉现象,砂轮可以安全退出。

磨齿加工速度较快,磨齿过程中砂轮与齿面的摩擦产生的热量大。而磨齿油既可以起到的冲洗、冷却和润滑的作用,又可以有效降低齿轮轮齿被灼烧的几率。这就必须充分考虑砂轮两侧的润滑油管(铜质、固定),在磨齿过程中,砂轮两侧的润滑油管又很容易与机床上顶尖座发生干涉,这种可能性发生在砂轮入刀之前。

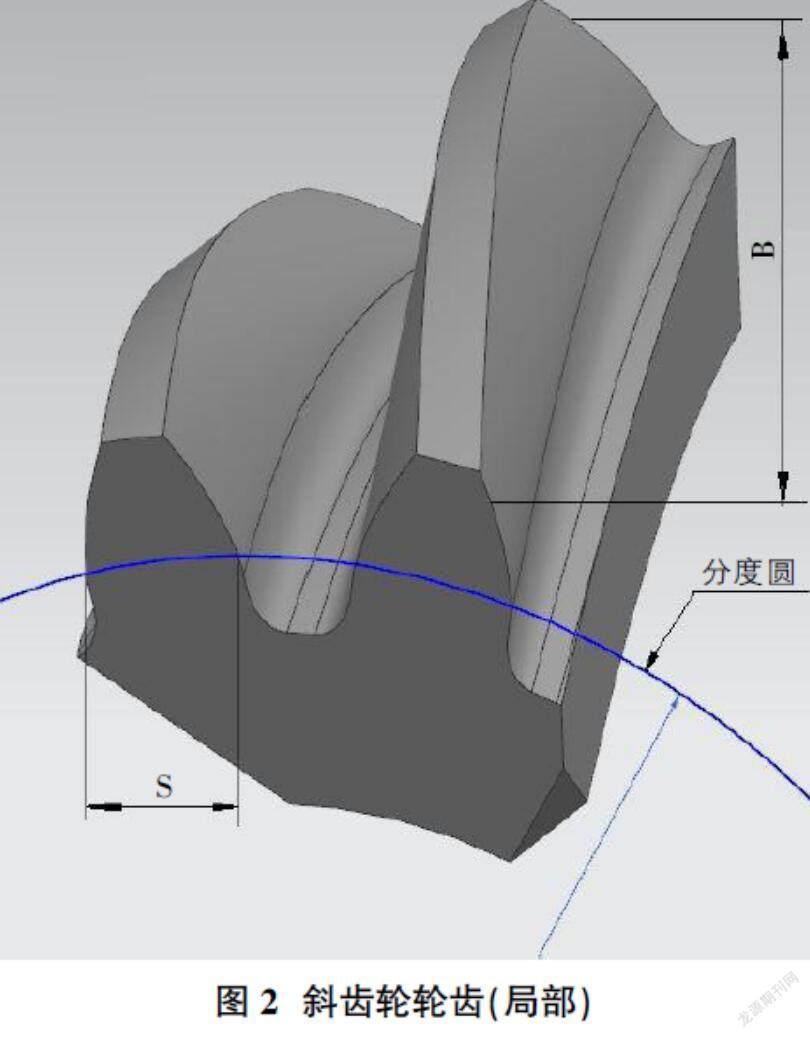

如图3所示,经实际测算,得出以下关于入刀点与出刀点时所需要注意的两点结论:

①入刀过程:无论是直齿轮轴还是斜齿轮轴,图示(图3)中距离A至关重要,只有当磨削砂轮的中心轴线与所需磨削的齿轮轴(或顶尖中心)之间的距离A值≥175mm时,才能确保安全的情况下,保证砂轮入刀时不与磨齿机上顶尖座干涉、冷却油管安全,方可完成磨齿工序。

②出刀过程:齿轮轴齿宽方向的下端面距该轴的下端间L值的尺寸与齿轮轴轴径、卡箍及砂轮直径大小有关,为避免机床部件(如下顶尖座、卡箍)发生干涉,编制工艺指导文件时就必须考虑预留有足够长的工艺台(完成磨齿工序后加工掉),经过参与磨削加工过程的验证,只有当L值≥210mm时,可以保证完成整个齿宽方向上的磨削,砂轮能够安全退出(退刀过程)。

以Dx=?准260mm砂轮为例,磨齿行程示意图如图3。

3 解决办法

在设计齿轮轴或编制齿轮轴加工工艺时,在磨齿工序上需要重点考虑,需要按照上述方法严格测算和验证是否干涉,然后确定是否需要进行尺寸修改或寻求别的解决办法。为了避免磨齿过程发生以上干涉的情况,可采用以下措施:

①齿轮轴尺寸结构无法改变的前提下,运用上述方法进行干涉测算,在保证不影响齿轮啮合的情况下,适当的将减少齿宽B或会发生干涉轴肩尺寸。

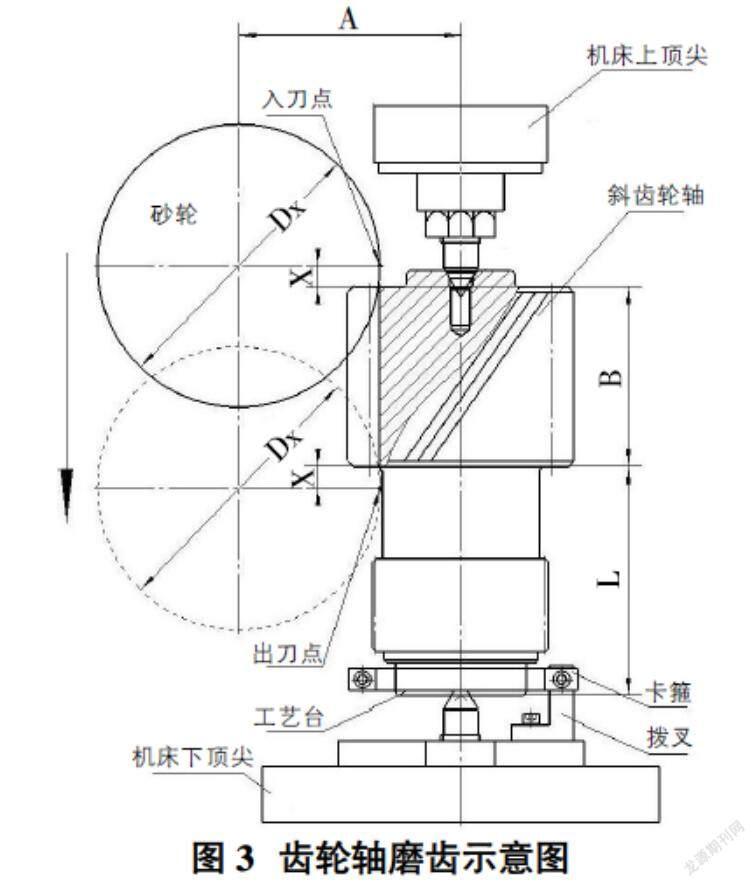

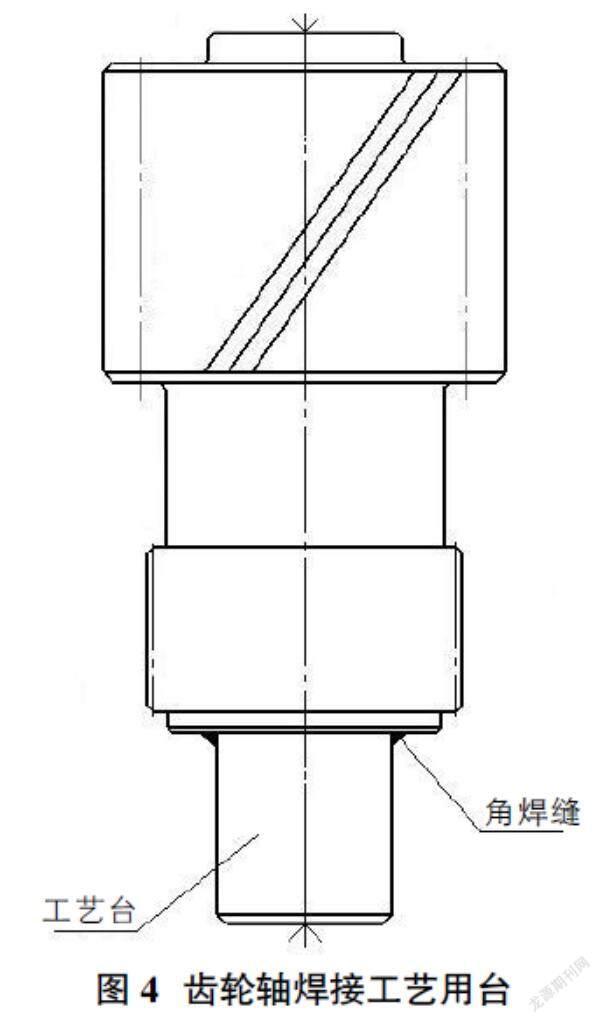

②针对斜齿轮轴工艺编制疏漏考虑不全面、维修齿轮轴需进行磨齿的情况,或已经造成齿轮轴台阶与机床砂轮产生干涉的情况。经过分析计算,可采取焊接相应长度的工艺台的方式进行解决(如图4),需对焊接工艺台进行修正,过程如下“找正齿顶外圆,车成工艺台外圆(用以装夹卡箍),车成工艺台中心孔,修研两端中心孔后完成磨齿工序,车掉工艺台”。

4 结语

综上,通过对斜齿轮轴磨齿工序的干涉分析及解决的探讨,为齿轮轴工艺文件的编制提供了前提条件,包括需要预留多少工艺台合适,做到既不造成过多浪费又满足加工要求,以及砂轮的大小的确定,减少了砂轮的消耗量和金刚石滚轮的磨损等,以进一步提高磨齿效率。反之,也有助于设计人员对设计尺寸的充分考量,有效避免磨削砂轮、油管、齿轮轴、机床顶尖座、卡箍间的干涉问题,以避免造成不必要的损失,保护机床不受损的同时,保证齿轮磨齿质量达到设计要求,间接降低了附加成本。

参考文献:

[1]濮良贵,纪明刚.机械设计[M].八版.北京:高等教育出版社,2006.

[2]齿轮手册编委会.齿轮手册[M].北京:机械工艺出版社,2000.

[3]王青松,周忠泉.台阶齿轮轴磨齿干涉的验算[J].工具技术,2007.