激光选区熔化成形Ti⁃12Mo⁃6Zr⁃2Fe(TMZF)合金微观组织及力学性能的研究

褚清坤,闫星辰,岳术俊,王振国,刘 敏

1.广东工业大学,材料与能源学院,广东广州510006;2.广东省科学院新材料研究所,广东省现代表面工程技术重点实验室,现代材料表面工程技术国家工程实验室,广东广州510650;3.北京市春立正达医疗器械股份有限公司,北京101101

激光选区熔化技术(Selective laser melting,SLM)是一种以三维数字模型文件为数据源[1-4],采用高能激光束对粉末进行逐层选择性区域熔化并凝固成形的金属增材制造技术.在粉末熔化过程中,冷却速度可达1×103~1×105K/s[5].由于SLM技术具有高精度、高自由度及易于加工形状复杂零件的卓越加工能力,其已广泛应用于各种制造领域、生物医学、航空航天和汽车工业等领域中[6-9].

基于SLM技术的优越性及β型钛合金的良好性能,利用SLM技术成形β型钛合金的研究引起广泛的关注.Wang等人[10]选用纯元素混合粉末,通过SLM技术制备了Ti-35Nb合金并系统地研究了SLM Ti-35Nb合金及其热处理后的相组成、机械性能和微观结构.研究发现,原始SLM Ti-35Nb合金的屈服强度为648±13 MPa、延伸率为3.9±1.1%,热处理后SLM Ti-35Nb合金的屈服强度为602±14 MPa、延伸率为5.6±1.9%,表明热处理提高了SLM Ti-35Nb合金的机械稳定性.Luo等[11]人通过SLM技术制备了一种高强度高塑性的β型钛合金(Ti69.71Nb23.72Zr4.83Ta1.74)97Si3(TNZTS).研究表明,TNZTS合金的屈服强度比常规锻造的TNZT(Ti-35Nb-7Zr-5Ta)合金高约55%,其屈服强度978 MPa、抗拉强度1010 MPa、延伸率10.4%,这主要是由于析出的硅化物和高冷却速率诱发的位错强化.Ummethala等人[12]利用SLM技术通过优化打印参数,制备了Ti-35Nb-7Zr-5Ta(TNZT)合金.研究发现,制备的SLM TNZT显示出较高的抗拉强度(约630 MPa)、优异的延展性(约15%)和较低的弹性模量(约81 GPa).Chen等人[13]利用纯元素混合粉末,通过SLM技术制备了Ti-37Nb-6Sn合金,SLM Ti-37Nb-6Sn合金的抗拉强度为891 MPa、弹性模量为66 GPa、延伸为27.5%.Liu等人[14]系统地比较了SLM技术和热轧技术制备的亚稳态β型钛合金TLM(Ti-25Nb-3Zr-3Mo-2Sn)零件的显微组织、屈服强度、抗拉强度和延展性,研究发现SLM TLM零件具有独特的显微组织,如强织构、应变诱发马氏体相变,这使得SLM TLM零件比传统的热轧零件更具延展性.综上所述,目前关于SLM成形β型钛合金的研究主要集中于激光成形参数对于SLM成形β型钛合金力学性能的影响.

Ti-12Mo-6Zr-2Fe(TMZF)合金是一种亚稳态β型钛合金,其具有强度高、弹性模量低、耐蚀性能和耐磨损性能优良,以及较好的生物相容性和不含有害元素[15-16],是一种理想的人造骨植入物生物材料,且已经得到临床医用方面的许可[17].但是关于SLM成形TMZF的研究较少,且SLM TMZF合金的力学性能未见报道.为了探究激光选区熔化(Selective laser melting,SLM)Ti-12Mo-6Zr-2Fe(TMZF)合金的微观组织与力学性能,采用激光增材制造技术对TMZF合金粉进行实验,同时对比了铸造TMZF合金和SLM TMZF合金试样的微观组织与力学性能的差异.

1 试验部分

1.1 试样制备

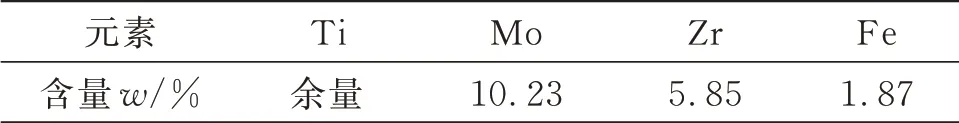

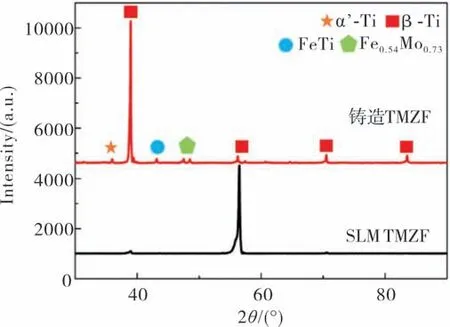

所用TMZF粉末由广州赛隆增材制造有限公司生产,所用铸造TMZF合金由西安培沃新材料有限公司提供,TMZF合金粉末的具体成分含量列于表1.

表1 TMZF合金粉末化学成分Table 1 Chemicalcomposition of the TMZFalloy powders

图1为TMZF合金粉末的宏观形貌及粉末的粒度分布.从图1可见,TMZF粉末为球形合金粉末,其粒径分别为D10=32.9μm,D50=40.5μm和D90=48.7μm.

图1 TMZF合金粉末的宏观形态(a)及TMZF合金粉末的粒度分布(b)Fig.1 Macro morphology of the TMZF alloy powders(a)and particle size distribution of the T MZF alloy powders(b)

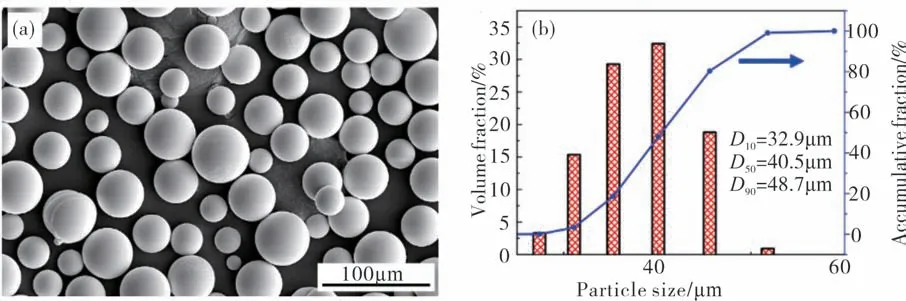

使用EOS M 290增材制造系统,在Ti-6Al-4V基板上进行样品的制备.首先对激光参数进行系统优化,优化后的工艺参数设定为激光光斑100μm、激光功率100 W、层厚30μm、扫描间距100μm及扫描速度500 mm/s,在此参数下对SLM样品进行成形制备.样品制备时向成形仓通入高纯氩气(纯度99.99%),并将氧含量(体积分数)保持在0.01%以下,以避免SLM样品制备过程中可能会出现的氧化现象.图2为SLM扫描策略及SLM TMZF样品.从图2(a)SLM激光扫描策略图可见,每层扫描后进行下一层激光扫描时,需将光束旋转67°.SLM技术制备的用于组织观测及力学性能测试的块状TMZF合金试样的尺寸为10 mm×10 mm×5 mm,拉伸试样的尺寸如图2(b)所示,而铸造TMZF合金试样的块状试样和拉伸试样由线切割设备以同等尺寸制备.

图2 SLM扫描策略(a)及SLM TMZF拉伸试样(b)Fig.2 SLM scanning strategy(a)and SLM TMZF samples(b)

1.2 材料表征

使用Leica DmirmMW550型光学显微镜和带有能谱仪系统的Nova nanoSEM 450型扫描电子显微镜对TMZF样品的微观结构进行表征.在进行金相分析之前,对所有样品用SiC砂纸进行打磨并抛光,然后在含有100 mL氢氟酸(HF)+300 mL硝酸(HNO3)+600 mL水(H2O)的腐蚀液中腐蚀20 s.使用RIGAKU公司Smartlab 9KW型高分辨X射线衍射仪对TMZF样品的物相组成进行分析,靶材为铜靶(Kα=1.54Å),扫描角度为30~80°,所用电压及电流为40 k V和30 mA.

1.3 力学性能测试

使用自动硬度计(奥地利EmcoTest Dura Scan 70G5)在TMZF试样的抛光表面(Ra低于0.15µm)进行维氏显微硬度测试,载荷为200 g、压痕时间为15 s,在每个试样上进行10次测量,相邻测量位置之间的距离为0.1 mm,记录10次测量的平均值.

根据ASTM E8M标准,在室温下以1 mm/min的位移速率进行拉伸试验.相关机械性能数值是从INSTRON拉伸测试仪上直接读取的,如最大拉伸强度值、屈服强度值及断裂应变在内的机械性能指标,对所统计的数据进行记录,并通过扫描电镜研究拉伸样品的断裂表面.

2 结果与讨论

2.1 物相分布

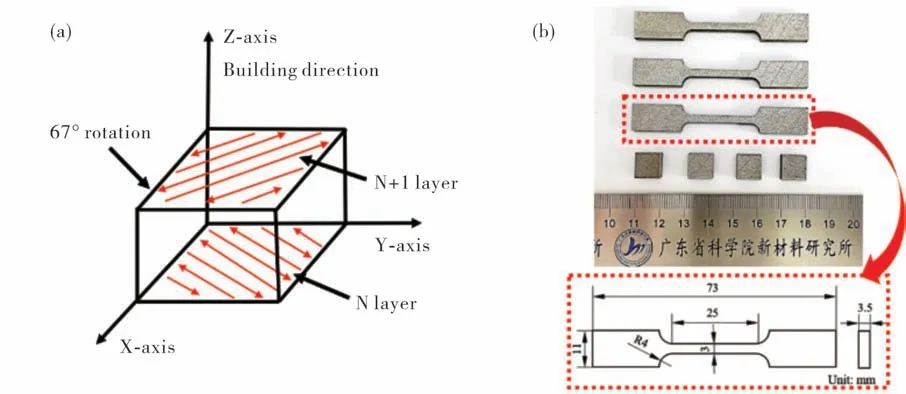

图3为SLM TMZF试样与铸造TMZF试样的XRD图谱.从图3可见:铸造TMZF试验的物相主要由β-Ti相组成,同时含有少量的α'-Ti相;由于在XRD图谱中FeTi相和Fe0.54Mo0.73相只存在单一峰,因此铸造TMZF的物相中可能存在FeTi相和Fe0.54Mo0.73相.这是因为铸造TMZF时在铸造过程中形成了高温不稳定相Fe0.54Mo0.73,且由于冷却速度较快,因此制备过程中形成的不稳定相会存在于室温组织中.此外,根据Fe-Ti相图可知,在1317~1530℃下Fe与Ti较易发生反应而生成少量的FeTi化合物.从图3还可见,SLM TMZF试样的物相主要由β-Ti相组成,几乎不含其他杂质相.这可能是由于所用粉末为合金粉末,粉末中各个组分分布比较均匀,在激光束熔化粉末时能够充分合金化,进而形成的物相几乎全为β-Ti相.表明,SLM技术是一种制备β-Ti合金的良好方法.

图3 SLM TMZF试样与铸造TMZF试样的XRD图谱Fig.3 XRD profiles of the SLM TMZF and casting TMZF samples

2.2 微观组织

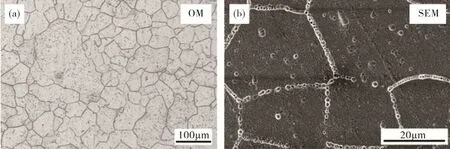

图4 为铸造TMZF试样的金相组织.从图4可见,铸造TMZF试样主要由等轴晶组成.

图4 铸造TMZF试样的微观组织(a)铸造TMZF试样的OM图;(b)铸造TMZF试样的SEM图Fig.4 Microstructure of casting TMZF sample(a)OM of casting TMZF sample;(b)SEM of casting TMZF sample

图5 为SLM TMZF的微观组织图.从图5(a)~图5(b)可见,SLM TMZF试样的微观组织主要由大晶粒组成.从图5(c)~图5(d)可见,SLM TMZF试样的熔道内存在分布均匀且细小的等轴晶,而在熔道搭接处则呈柱状晶生长.这是因为在打印过程中激光与粉末层相互作用形成熔池,当预置粉末与熔池的边缘或已凝固的熔道接触时,由于熔池边缘处温度梯度大而导致晶粒沿热流方向择优长大形成柱状晶;在熔池内部,由于热流分布均匀、温度梯度较小,晶粒快速凝固后形成细小均匀的等轴晶.从图5(e)主要元素分布图可见,Ti,Mo,Zr和Fe四种主要元素分布比较均匀,未存在元素偏析现象.这是由于所用粉末为合金粉末,粉末中各个组分分布比较均匀,在激光束熔化粉末时能够充分合金化,进而形成无元素偏析的均匀组织.

图5 SLM TMZF试样的微观组织(a)SLM TMZF试样的OM图;(b)OM的局部放大图;(c)SLM TMZF试样的SEM图;(d)区域A的SEM图;(e)~(h)元素分布Fig.5 Microstructure of SLM TMZF sample(a)OM of SLM TMZF sample;(b)OM of partialenlarged view;(c)SEM of SLM TMZF sample;(d)SEM of region A;(e)-(h)EDS

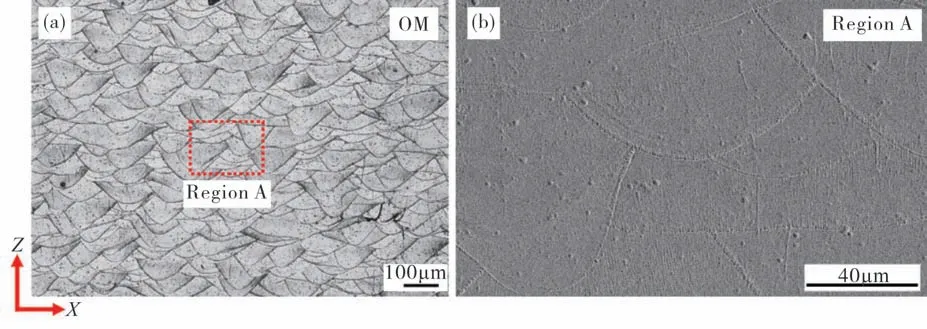

图6为SLM TMZF试样的截面微观组织图.从图6(a)可见,SLM TMZF试样的截面主要由鱼鳞状的单道堆叠而成.图6(b)可见,SLM TMZF试样熔道的截面中部存在着均匀分布的柱状晶,在搭接处则是等轴晶,与XY面的微观组织分布规律相符.

图6 SLM TMZF试样的截面微观组织图(a)OM图;(b)SEM图Fig.6 Section microstructure of SLM TMZF sample(a)OM plot;(b)SEM plot

2.3 力学性能

2.3.1 微观硬度

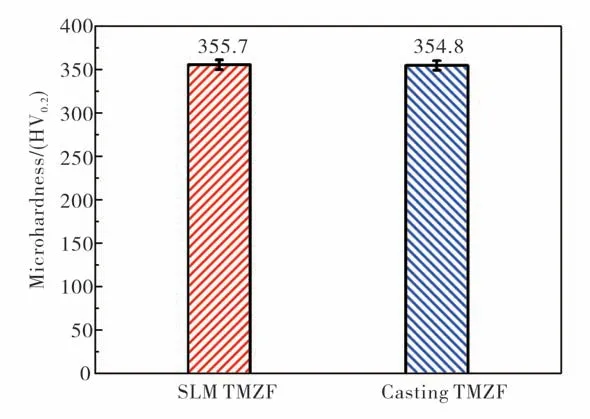

对SLM TMZF试样和TMZF铸造试样的显微硬度进行了检测,图7为SLM TMZF试样和铸造TMZF试样显微硬度分布.从图7可见,铸造TMZF试样的平均显微硬度为354.8±5.44 HV0.2,SLM TMZF试样平均显微硬度为355.7±5.64 HV0.2,SLM TMZF试样平均显微硬度比TMZF铸造试样显微硬度略高.这主要是由于选区激光熔化过程是一个快速熔凝的过程,使得SLM TMZF试样的微观组织更为细小,从而使SLM TMZF试样平均显微硬度高于TMZF铸造试样显微硬度.

图7 SLM TMZF试样与铸造TMZF试样试样的显微硬度分布Fig.7 Microhardness distribution of the SLM TMZF and casting T MZF samples

2.3.2 抗拉性能

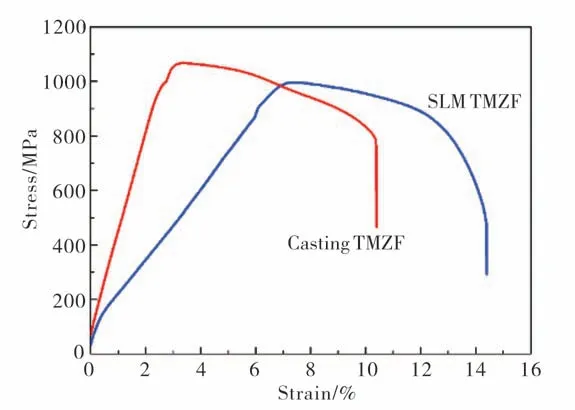

图8为SLM TMZF试样与铸造TMZF试样的应力‒应变曲线.从图8可见,SLM TMZF试样的屈服强度为934±4.1 MPa、抗拉强度为993±2.4 MPa、延伸率为14.4±0.6%,而铸造TMZF试样的屈服强度为1052±12.1 MPa、抗拉强度为1055±11.7 MPa、延伸率为10.4±1.2%.表明,铸造TMZF试样的屈服强度与抗拉强度均优于SLM TMZF试样,而SLM TMZF试样的延伸率要优于铸造TMZF试样的.

图8 SLM TMZF试样与铸造TMZF试样的应力‒应变曲线Fig.8 The stress-strain curves of the SLM TMZF and casting TMZF samples

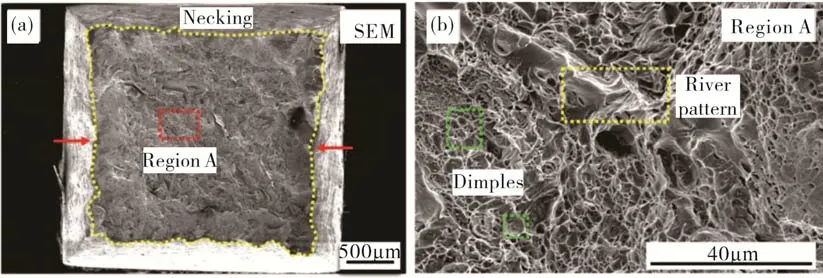

图9 为铸造TMZF试样的拉伸断口形貌图.从图9(a)可见,铸造TMZF试样的拉伸断口存在颈缩现象,但颈缩现象并不明显.铸造TMZF试样的拉伸断口中存在着一些细小的韧窝,同时也可以在断口处观察到河流花样特征,表明存在着解理断裂这一脆性断裂.这是由于铸造TMZF试样中晶粒较为粗大,导致了解理断裂,因此铸造TMZF试样的断裂机制为韧脆混合断裂机制.

图9 铸造TMZF试样的拉伸断口形貌(a)断口形貌;(b)区域A放大图Fig.9 Fractographies of the casting TMZF samples(a)fracture morphology;(b)enlarged view of region A

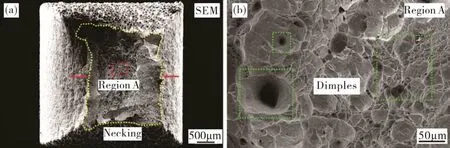

图10为SLM TMZF试样的拉伸断口形貌图.从图10可见,SLM TMZF试样的拉伸断口存在明显的颈缩现象(图(a)),SLM TMZF试样的拉伸断口中几乎全部为韧窝,并且存在较大尺寸的韧窝(图(b)).因此,SLM TMZF试样的断裂机制为韧性断裂机制.

图10 SLM TMZF试样的拉伸断口形貌Fig.10 T he fractographies of the SLM TMZF samples

3 结论

采用SLM技术对TMZF合金粉进行激光增材制造,探究了铸造TMZF合金与SLM TMZF合金的微观组织与力学性能的差异.

(1)铸造TMZF合金试样的物相主要由β-Ti相组成,同时含有少量的α'-Ti,FeTi相和Fe0.54Mo0.73相.SLM TMZF合金试样的物相主要由β-Ti相组成,几乎不含其他杂质相.

(2)铸造TMZF试样的金相组织主要由等轴晶组成,而SLM TMZF的微观组织主要由大晶粒组成.SLM TMZF试样的熔道内的晶粒为分布均匀且细小的等轴晶,在熔道搭接处的晶粒则呈柱状晶生长.

(3)铸造TMZF试样的平均显微硬度为354.8±5.44 HV0.2,SLM TMZF试样平均显微硬度为355.7±5.64 HV0.2,SLM TMZF试样平均显微硬度比TMZF铸造试样显微硬度略高.铸造TMZF试样的屈服强度为1052±12.1 MPa、抗拉强度为1055±11.7 MPa、延伸率为10.4±1.2%,其断裂机制为韧脆混合断裂机制.SLM TMZF试样的屈服强度为934±4.1 MPa、抗拉强度为993±2.4 MPa、延伸率为14.4±0.6%,其断裂机制为韧性断裂机制.

综上所述,铸造TMZF试样的屈服强度与抗拉强度略优于SLM TMZF试样,但SLM TMZF试样具有较好的延伸性,后续研究者将会继续通过后处理来提高SLM TMZF的力学强度.