氧化物钎料连接Al2O 3陶瓷的研究现状

何晨杰,王 娟,郑开宏,郑志斌

广东省科学院新材料研究所,广东省金属强韧化技术与应用重点实验室,广东省钢铁基复合材料工程研究中心,广东广州510650

Al2O3陶瓷因其优异的物理和化学性能而受到广泛关注[1],其具有高耐腐蚀和磨损特性、中等热传导性、低密度、高硬度,极高压缩强度、中等至超高机械强度、极佳的电绝缘性、生物惰性、食品相容性等特性,以及来源广泛、价格低廉,使得在微电子、航空航天、生物医疗、化工等领域中受到越来越多的关注[1-5].但Al2O3陶瓷固有的高脆性和低冲击韧性,导致其加工性能差,这极大的限制了大型氧化铝陶瓷构件和复杂构件的生产和应用[6-7].于是,陶瓷连接这一关键技术得到了学者的重点关注[8].为促进氧化物钎料连接Al2O3陶瓷技术进一步的发展,对氧化物焊料连接Al2O3陶瓷的研究现状进行了阐述.

1 氧化物钎料连接Al2O 3陶瓷的方法

应用陶瓷连接的技术可以将小尺寸、结构简单的陶瓷构件组装成为大尺寸、结构复杂的陶瓷构件,以满足生产生活的需要.目前应用较成功且研究较多的连接方法有扩散连接、活性金属连接、氧化物连接等[1,9-10],然而每种连接技术都有其自身的局限性[10].扩散连接需要在高温或高压环境中进行,其连接成本较高、工艺较复杂.活性金属连接会因为陶瓷与活性填料的热膨胀系数不匹配而导致接头具有高残余应力,对连接效果产生不良的影响;除此之外,活性金属易发生氧化,不利于腐蚀性工况的使用.氧化物连接,因氧化物焊料形成的玻璃焊缝与陶瓷母材的化学相容性好[11]、热膨胀系数相近,其可适应恶劣工况且连接工艺简单、环境污染小,受到了学者的广泛关注.

氧化物钎焊(玻璃连接法)的原理是利用氧化物钎料熔化后形成玻璃体系,向陶瓷渗透并润湿陶瓷表面而实现可靠连接[8].使用氧化物对陶瓷进行连接,可通过改变焊料中各氧化物的组成,实现对热膨胀系数、熔融温度、玻璃化转变温度等参数的控制,从而使其更加契合母材的性质和陶瓷构件的服役条件.

氧化物钎料连接陶瓷可分为一步钎焊和两步钎焊.一步钎焊一般是指,使用氧化物粉末进行调浆后直接涂敷在陶瓷的待连接面上进行烧结.两步钎焊指的是,先将氧化物粉末在模具中进行烧结熔制后淬火获得玻璃,再将玻璃研磨至一定粒度的颗粒后于有机溶剂中进行调浆,对陶瓷进行涂敷,烧结,最终得到完整的钎焊接头.图1和图2为两种钎焊方法连接Al2O3陶瓷的流程示意简图.一般来说,一步钎焊法因为玻璃熔制和陶瓷连接同时进行,有助于玻璃钎料与陶瓷基体发生化学反应和扩散,但钎料中的粘结剂挥发易形成孔洞,而玻璃钎料在高温下较粘稠,导致气泡无法得到有效排出,使得到的接头中普遍含有大量气孔.两步钎焊法将玻璃熔制和陶瓷连接分开进行,一方面确保了玻璃钎料中结晶行为的顺利发生,另一方面大大降低了接头的气孔数量.

图1 一步钎焊法简图Fig.1 Schematic diagram of one-step brazing method

图2 两步钎焊法简图Fig.2 Schematic diagram of two-step brazing method

2 氧化物焊料

氧化物钎料的成分主要是Al2O3,CaO,BaO和MgO,另外还加入作为烧结助剂或晶核剂的Y2O3,Ta2O3,B2O3和Dy2O3等[12-14].在氧化物钎料中加入晶核剂或调整其组分配比,可使钎料在连接陶瓷的过程中发生化学反应或析晶反应,在玻璃内均匀地析出大量的微小晶体,从而在接头中形成致密的微晶相和玻璃相的多相复合体,微晶的出现通常会对玻璃接头产生强化效果.微晶玻璃连接陶瓷的过程中,由于玻璃钎料良好的流动性和润湿性可实现对陶瓷连接面的良好浸润,同时结晶行为的发生可以大大降低非晶玻璃的自由能,这些均有利于化学反应的发生,反应层的生成可以提高母材与钎料的界面结合力,极大的提高接头强度.也有学者向氧化物焊料中添加具有高硬度、低热膨胀系数等性能较好的骨料,实现接头的进一步改善[15].

Al2O3陶瓷氧化物焊料分为高温氧化物焊料和低温氧化物焊料,高温氧化物焊料一般指陶瓷的连接温度为1000℃以上的焊料,低温氧化物焊料指适用于在1000℃以下进行陶瓷连接的焊料.表1列出了近年来学者研究较多的氧化物钎料微晶玻璃晶体相.

表1 微晶玻璃钎料连接Al2O 3陶瓷常见的的微晶相Table 1 The crystalline phases of glass oxide solder bonding Al2O 3 ceramics

2.1 高温氧化物焊料

通常认为高温氧化物焊料以Al2O3,CaO和SiO2为主,可加入一定量的ZnO,B2O,SiO2及MgO等氧化物,以调节玻璃钎料的熔融温度点、热膨胀系数及抗腐蚀能力.

2.1.1 CaO-Al2O3-SiO2系焊料(CAS)

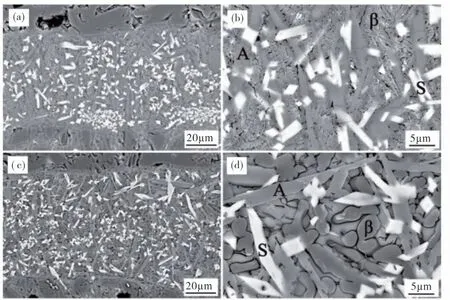

Zhu Weiwei等人[17]使用加有质量分数为5%的TiO,1%的Na2O和1%的K2O的CaO-Al2O3-SiO2系焊料在1170~1190℃下实现了对Al2O3陶瓷的连接,分析了连接层的相组成及连接件的热稳定性.图3为CaO-Al2O3-SiO2(CAS)系微晶玻璃连接Al2O3陶瓷接头微观形貌,图中A,S,β分别为CaAl2Si2O8相、CaTiSiO5相和LiAlSi2O6相.研究结果表明:当以50℃/min对连接件进行淬火时,在1170~1190℃进行连接的试样产生了CaTiSiO5(榍石),且CaTiSiO5的数量随连接温度的升高而减少,1210℃连接的试样连接层为非晶相;当以15℃/min对连接件进行淬火时,在1170~1190℃连接的试样产 生 了CaTiSiO5和CaAl2Si2O8(钙 长 石),且CaTiSiO5和CaAl2Si2O8的数量随连接温度的升高而增加,晶粒逐渐变得粗大,然而CAS玻璃的XRD结果未发现CaAl2Si2O8,推测是因为玻璃钎料与Al2O3陶瓷发生反应而生成的;当连接温度增加了800,900和1120℃的促结晶温度梯度时,对于1190℃连接的陶瓷试样,在800和900℃结晶处理的试样连接层 中 发 现 了CaTiSiO5,LIAlSi2O6(锂 矿 石)和CaAl2Si2O8,1120℃处理后的试样连接层中只发现了CaTiSiO5.这是由于当Al2O3陶瓷被CAS玻璃浸润时,Al2O3颗粒将溶解到CAS玻璃夹层中,最终改变玻璃接头的成分,使其向CAS相图Al2O3侧移动,这也解释了CaAl2Si2O8的出现及其含量随温度升高而增加的现象,同时说明慢速淬火有利于微晶玻璃的结晶.

图3 CaO-Al2O3-SiO2(CAS)系微晶玻璃连接Al2O3陶瓷接头微观形貌(a)~(b)800℃;(c)~(d)900℃Fig.3 Microstructure of CAS glass-ceramics bonding Al2O 3 ceramic joint

Fujitsu等 人[18]分 别 将 质 量 分 数 为22CaO-32Al2O3-46SiO2,29CaO-29Al2O3-42SiO2,36CaO-30Al2O3-34SiO2和39CaO-34Al2O3-27SiO2的氧化物钎料在1650℃下熔融,淬火后得到玻璃粉,使用该玻璃粉在1550℃下实现了对Al2O3陶瓷的连接.XRD结果显示,接头主要成分为CaAl12O19,这是因为在Al2O3陶瓷的界面处由于Al元素含量的增加,促使相组成向Al2O3的一侧偏移,故连接后接头部分 有CaO-Al2O3-2SiO2,2CaO-Al2O3-SiO2和CaO-6Al2O3.

L.Esposito等人[29]使用质量分数为61.8SiO2-14.9Al2O3-23.3CaO的氧化物焊料在1250℃实现了对Al2O3陶瓷的连接.研究结果表明,该连接过程中无相互扩散和溶解发生.SEM观察其微观形貌发现,快速冷却的试样接头界面比慢速冷却时要清晰,同时测得最大三点弯曲强度为228±53 MPa.

烧结Al2O3陶瓷时的陶瓷杂质相为CaO-Al2O3-SiO2,因此CAS微晶玻璃与Al2O3陶瓷之间具有非常好的化学相容性.由于CAS玻璃焊料的晶化能力差,单纯使用时会导致接头连接层晶体含量少,难以契合高温工况的应用[30].所以,在使用CAS系玻璃焊料连接陶瓷时,加入晶核剂是促进焊料晶化的方 法,其 中TiO2,CaF2,ZrO2,P2O5,Cr2O3,La2O3和MoO3等均可作为晶核剂加入到CAS焊料中,而TiO2是使用较多且效果较好的形核剂,具有广泛的应用前景.

2.1.2 B2O3-Al2O3-SiO2系焊料(BAS)

BAS系焊料具有低的膨胀系数、高的化学稳定性、生物相容性和介电性能等,在微晶玻璃钎焊领域中受到学者的广泛关注.形成微晶玻璃需要具有玻璃形成体、网络外体、网络中间体及形核剂.但B2O3,Al2O3和SiO2都是玻璃网络形成体,三者不能单独形成玻璃[31],所以在使用BAS系玻璃钎料对陶瓷进行连接时一般需要加入晶核剂或烧结助剂,从而调整连接温度并促进玻璃钎料中晶体的析出,常见的晶核剂和烧结助剂有BaO,CaO及MgO等.

盖磊等人[20]研究了不同B2O3/SiO2比的BAS玻璃对Al2O3/ZTA在1200,1300和1400℃下的连接情况,研究结果表明,当硼硅比n=0.5,1.5,2.5,3.5时,均能实现对Al2O3陶瓷和ZTA陶瓷的连接.当n=0.5时,BAS体系在800℃时熔融且无晶体析出,在900℃时发生析晶反应且接头组织为CaAl2Si2O8,未出现晶须;当n=1.5时,BAS体系在1400℃时达到最佳抗剪强度42 MPa,接头出现大量晶须且具有较高的长径比,无反应层出现,接头组成为玻璃相+Al4B2O9+Al18B4O33;当n=2.5时,BAS体系在1300℃下得到均匀致密的接头且两侧各有10μm的反应层生成,产生大量晶须,晶须占焊缝体积分数的80%左右且长径比大于10,在1400℃下获得最佳剪切强度45 MPa,反应层组织为Al1.75Si0.15O2.85,接头组织为玻璃相+Al18B4O33;当n=3.5时,BAS体系接头中晶须数量减少,玻璃钎料软化温度变高,出现裂纹和孔隙,1400℃下获得最佳抗剪强度36 MPa.

李横俯等人[31]研究了BaO,MgO和CaO对BAS体系微晶玻璃晶化行为的影响.研究结果表明:硼硅比小于0.6时系统熔制性能较差,硼硅比大于0.6小于1.3时系统能够形成均一稳定的玻璃,硼硅比大于1.3时玻璃极易分相;除此之外,BaO的加入使得BAS系统在800℃时先析出Al4B2O9,升温至1100℃时Al18B4O33和Al5BO9晶相相继出现;MgO的加入,使BAS系统析出的主晶相是Al4B2O9,晶体为柱状晶粒,直径约为0.5μm,长度约为2~4μm;CaO的加入,使BAS系统析出的主晶相是Al18B4O33,晶体为长柱状,直径约为0.1μm,长度约为0.5~1μm.研究还发现,在BAS体系中加入BaO,MgO及CaO可以提高微晶玻璃的体积密度,同时使得玻璃具有较低的热膨胀系数和较高的软化温度,体现出良好的高温性能.

BAS系微晶玻璃的主要析出晶体是Al4B2O9和Al18B4O33,此类晶体具有较高的长径比,在玻璃体系内以晶须形态存在,对玻璃体系的强度产生积极影响.Al4B2O9和Al18B4O33晶须除在玻璃体系中生长外,也在基体界面处生长.界面处的晶须排布方向趋于由界面指向焊缝中部,对提高接头的界面结合力有一定的促进作用.在BAS系微晶玻璃钎料中加入碱土金属氧化物可以降低焊料的热膨胀系数,提高软化温度,便于在高温工况下使用.但过量的MgO会引起玻璃分相,从而降低玻璃的透明度.

2.2 低温氧化物焊料

低温玻璃钎料一般用于1000℃以下的陶瓷连接,该氧化物钎料具有较低的熔融温度[32],可以在低温下实现对陶瓷的连接,研究较多的有Bi2O3-B2O3-ZnO,Bi2O3-B2O3和Al2O3-B2O3等体系.

Cao等人[26]使用质量比为1∶15的B2O3和Al2O3粉末在800℃下对Al2O3陶瓷进行了连接,并对连接件进行了热循环试验.研究表明:第三次热循环的接头中含有大量的晶须,XRD结果显示该组织为Al4B2O9;第四次热循环的试样有最大的三点弯曲强度90.29 MPa,此时接头内晶须消失,出现致密块状物.

Guo Wei等 人[22]使 用 摩 尔 比 为40∶40∶20的Bi2O3,B2O3,ZnO焊料在630~750℃之间实现了对95 Al2O3陶瓷的连接.图4为40Bi2O3-40B2O3-20ZnO微晶玻璃连接Al2O3陶瓷接头微观形貌.研究发现,接头处的主要组织为玻璃状基质相和ZnAl2O4颗粒,ZnAl2O4是氧化铝基体与玻璃中ZnO发生化学反应得到的主要产物.试验中还发现,ZnAl2O4晶粒的尺寸随着连接温度的升高而增大,而试样接头的剪切强度随温度的增大呈先增大后减小的趋势,在连接温度为650℃时得到了最大的剪切强度95 MPa.

图4 40Bi2O 3-40B2O 3-20ZnO微晶玻璃连接Al2O3陶瓷接头微观形貌(Ⅰ-玻璃,Ⅱ-ZnAl2O 4)Fig.4 Microstructure of 40Bi2O 3-40B 2O 3-20ZnO glass-ceramics bonding Al2O 3 ceramic joint(Ⅰ-glass,Ⅱ-ZnAl2O 4)

Niu等人[24]使用摩尔比为50∶35∶15的Bi2O3,B2O3,ZnO焊料,采用一步钎焊法在650~700℃实现了对95 Al2O3陶瓷的连接,并对Bi50玻璃在Al2O3基体上的相变和润湿性进行了研究,同时采用Comsol Multiphysics模拟了气孔行为及不同钎焊工艺获得的Al2O3接头形貌.研究发现,连接温度为462和541℃时接头析出了Bi4B2O9和Bi2ZnB2O7,这是由于Bi50玻璃有较强的结晶行为,玻璃夹层致密化过程比较耗时,所以当玻璃焊料的粘度突然下降时接头处会产生封闭孔隙.另外,由于夹层结构的特殊性,浮力效应失效,故封闭的气孔无法与液相分离,所以一步钎焊法得到的接头处往往含有封闭或开放的孔隙.对于该问题,提出了两步钎焊法并采用该方法得到了缺陷较少的接头,同时进一步降低了连接温度.

Lin等人[33]使用摩尔比为50∶30∶20的Bi2O3,B2O3,ZnO焊料对95 Al2O3陶瓷进行了连接,并研究了该焊料对Al2O3陶瓷在400~750℃的润湿性.研究表明,该配比的焊料在氧化铝表面的润湿性良好.试验中还发现:焊料在650℃之前逐渐分解并完全熔融,同时带状ZnAl2O4在Al2O3和玻璃钎焊的界面形成;随着温度的升高,接头处形成了一个近连续的ZnAl2O4界面反应层,大量的ZnAl2O4颗粒通过Al2O3和ZnO的反应在玻璃缝中分散分布,且在675℃下成功地获得了最大剪切强度为72 MPa的ZnAl2O4增强接头.

Guo等 人[34]使 用 摩 尔 比 为50∶50的Bi2O3和B2O3焊料在600~700℃实现了对95 Al2O3陶瓷的连接,获得了无缺陷的良好接头,同时还研究了该微晶玻璃体系对Al2O3陶瓷表面的润湿性.结果表明,该玻璃体系具有良好的润湿性,以及接头中形成了Al4B2O9.图5为50Bi2O3-50B2O3微晶玻璃连接Al2O3陶瓷接头中Al4B2O9晶体的微观形貌[27].结果表明,该组织的形成有助于减少95 Al2O3陶瓷与玻璃钎料热膨胀系数不匹配所导致的高残余应力问题.同时还研究了温度对接头组织演变和力学性能的影响,结果表明:随着钎焊温度的升高,Al4B2O9的尺寸增大,同时微晶玻璃钎料对Al2O3陶瓷的浸润情况也越来越好;接头的三点弯曲强度随温度的升高呈先升高后降低趋势,在625℃下获得了最佳接头强度188 MPa.

图5 50Bi2O 3-50B2O 3微晶玻璃连接Al2O3陶瓷接头中Al4B 2O9晶体微观形貌Fig.5 Microstructure of Al4B 2O 9 crystal in Al2O 3 ceramic joint bonded with 50Bi2O3-50B 2O3 glass-ceramics

王卓等人[28]分别使用质量比为63.9∶36.1的ZrO2-B2O3氧化物钎料和59.4∶40.6的Al2O3-B2O3氧化物钎料,在800℃时实现了对Al2O3陶瓷的连接.结果显示:使用ZrO2-B2O3体系连接,试样接头钎料分布均匀、与基体无明显色差,ZrO2和B2O3无化学反应并未生成新物质,连接界面分布有粒径小于10 μm的ZrO2颗粒,由于在连接过程中ZrO2比重较大、易于沉积,故液相B2O3中的ZrO2在重力作用下沉积到连接界面处;使用Al2O3-B2O3体系连接,试样连接层分布均匀、与基体无明显色差,连接过程中Al2O3和B2O3发生了化学反应并在陶瓷表面及接头处生成了棒状新物质Al4B2O9,但由于陶瓷表面反应活化能低,故Al4B2O9较少,陶瓷表面的棒状Al4B2O9与连接层的Al4B2O9相互交错,强化了接头与基体的连接,使得该体系具有更高的连接强度.

Chen Haiyan等人[23]使用摩尔比为50∶40∶10的Bi2O3-B2O3-ZnO粉末,采用熔融法制得该体系微晶玻璃,并应用该玻璃钎料在660℃真空环境中实现了对Al2O3陶瓷和镀镍铜块的连接.研究表明:真空钎焊Al2O3/50Bi2O3-40B2O3-10ZnO玻璃/Cu接头成分为Al2O3/Al2O3+玻璃相/ZnAl2O4+玻璃相/(Ni,Cu)O/Ni+BiNi/Cu,钎焊温度达到700℃后ZnAl2O4颗粒在Al2O3陶瓷一侧团聚,玻璃相渗透到Al2O3母材中,随着温度的持续升高ZnAl2O4颗粒的团聚更加严重,玻璃相向Al2O3母材的渗透加剧,同时伴随着Al2O3颗粒向玻璃的侵蚀;接头的抗剪强度随钎焊温度的升高先增大后减小,在680℃时抗剪强度达到最大值为21.1 MPa,此时接头中ZnAl2O4颗粒细小且分散,对接头产生了弥散强化作用.

长期以来,含Pb的玻璃钎料因软化温度低、流动性好等优点,一直在低温玻璃钎料中占主导地位.然而,Pb对环境的污染及对人体的伤害越来越不符合我国工业发展的要求.而Bi元素与Pb具有相似的核外电子排布,但其对环境污染更小、对人体无害[35],所以近年来成为学者们关于低温玻璃钎料研究的重点,未来很有可能成为含Pb低温玻璃钎料的最佳替代品.

3 结语

使用氧化物焊料对Al2O3陶瓷进行连接,可以有效地解决大尺寸构件直接加工难度高、工艺复杂及能耗高的问题,得到越来越广泛的关注.

(1)参数可调控.良好的玻璃钎料成分设计可实现对Al2O3陶瓷在高低温下的连接,其中CAS和BAS系玻璃钎料适合陶瓷的高温连接,而铋酸盐玻璃更适合陶瓷的低温连接.通过调整钎料中各成分的配比可以对钎料的熔融温度、玻璃化转变温度及耐腐蚀性、热膨胀系数等参数进行调整,从而更好地适应不同的使用工况.

(2)连接过程有化学反应产生.参考钎料成分相图从而对连接工艺进行设计,往往可以实现较好的连接强度和接头质量.一方面,氧化物与陶瓷具有良好的化学相容性和浸润性,这有利于钎料中物质与母材之间化学反应的发生;另一方面,微晶玻璃钎料在连接过程中会析出晶体,从而增强玻璃的自身强度,与反应层共同对接头产生强化效果.

(3)良好的耐腐蚀性能及抗氧化性能.采用氧化物焊料连接的接头大多是非晶玻璃或微晶玻璃,而玻璃具有高强度和良好的耐腐蚀性能,在使用过程不易被氧化和腐蚀,这为恶劣工况下陶瓷构件的使用提供了很大的便利.

综上,采用氧化物焊料对Al2O3陶瓷进行连接可以简化连接工艺,降低连接成本,满足不同的连接温度需求,适应高腐蚀等恶劣工况,具有良好的光学性能和密封、绝缘性,在生物医疗、航空航天、微电子及家装卫浴等均有广阔的应用前景.然而,目前氧化物钎料连接陶瓷普遍存在接头强度不高、接头存在气孔或裂纹、高温下易软化及破裂等问题,可通过控制微晶尺寸、界面反应层厚度及玻璃熔融温度等进行改善,具体方案仍需要学者进行进一步的研究.