激光增材制造Fe Ni坡莫合金及其磁性能研究

高硕洪,卢冰文,NOUREDINE Fenineche,LIAO Hanlin*

1.ICB UMR 6303,CNRS,Univ.Bourgogne Franche-Comté,UTBM,F-90010 Belfort,France 2.广东省科学院新材料研究所,广东省现代表面工程技术重点实验室,现代材料表面工程技术国家工程实验室,广东广州510650

软磁合金是最具经济性和科技性的磁性材料之一,已被广泛应用于变压器、发电机和电动机等各种工业电子设备中,以及用于家用电器和科学设备等产品器件中[1-2].至今,人们已经研究和生产了不同类型的软磁材料,包括纯铁、铁基合金(Fe-Si,Fe-Ni,Fe-Co和Fe-Si-Al等)及Ni-Zn,Mn-Zn和Co-Zn等一系列铁氧体[3].坡莫合金是一种具有不同Ni含量的Fe基软磁合金,其用于制造变压器铁芯、磁放大器、扼流圈、磁导体和其他电子器件等.随着电子设备的多样化和自动化,迫切需要开发具有良好可靠性的高性能软磁材料[4].此外,传统的加工工艺如铸造、冲压或粉末冶金等加工方法,它们受限于复杂的几何形状,难以精确制备具有复杂形状的零件.因此,探索和开发新型软磁合金制造技术的必要性也是显而易见的.

近年 来,金属增材制 造(Additive Manufacturing,AM)技术因其具有数字化灵活性而引起了广泛的关注.对于具有复杂形状的零件,通过传统的铸造、铣削和机加工等方法制造,存在相对困难或更昂贵等问题[5],而AM这种技术方便于设计并制造更轻、更复杂的零部件[6-7].选择性激光熔化技术(Selective laser meting,SLM),是最具吸引力的AM技术之一[8].在SLM的加工过程中,粉末被分散成薄层,并通过高密度激光源逐层快速熔融,每层薄层凝固成形后获得具有所设计形状的产品[9].因此,SLM技术在制造设计具有复杂几何形状的零件、改进性能和简化制造过程方面都展现出巨大的潜力[10].由于激光光源的高能量密度,通过SLM技术不仅可以使用市售的预合金粉末(如镍基、钴基、铁基粉末)制造普通合金[11-13],还可以制造高熔点难熔金属(钼、钽、钨及其合金等)[14-16].此外,对于功能材料,SLM提供了轻松获得具有独特微观结构的复杂几何组件的潜力[17-18].因此,SLM被视为一种可以直接从原材料制备金属部件的新兴技术[19-20].

目前,国内外对于SLM制造软磁功能性材料的研究也已有一些报道,而且国外对此的研究比国内明显更多,特别是对于SLM Fe-50Ni坡莫合金的研究,国内还鲜有报道.Zhang等人[21-22]采用Fe与Ni的混合粉末为原材料,研究了SLM制造的质量分数为Fe-30%Ni和Fe-80%Ni坡莫合金的微观结构和磁性,发现该SLM坡莫合金的磁学性能受工艺参数的影响.Zou等人[23]以气体雾化合金粉末为原料,通过调整SLM扫描策略及工艺参数,得到了低孔隙率的SLM Fe-80Ni坡莫合金,并在设计打印样品时将立方体样品设置为相对于基板倾斜一定的角度打印成形,结果表明在特定的倾斜角度下SLM合金具有特定织构,当该织构与合金的易磁化轴一致时展现出最优的磁性能.Mazeeva等人[24]同样以气雾化预合金粉末为原料,采用SLM成功成形了具有相同化学成分的Fe-50Ni坡莫合金样品,并研究了其微观结构、热处理参数及磁性能之间的关系.结果表明,该SLM合金样品具有多晶结构,由于部分热应力的释放,适当的热处理可降低矫顽力,但没有对样品的铁损进行评估.为了进一步加强对SLM制造功能性材料的研究,研究了激光扫描速度对SLM制造Fe-50Ni坡莫合金的内部缺陷、微观组织及硬度的影响,同时对较优参数下制造的合金样品的磁性能进行了探索研究,并总结阐述了合金的内部缺陷对磁性能影响的理论.

1 实验材料与方法

1.1 粉末材料

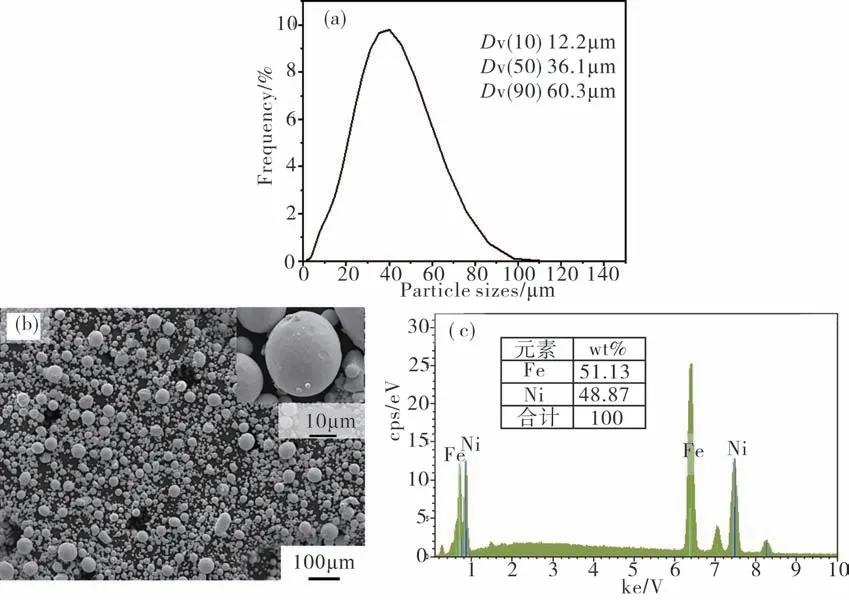

实验选用从湖南骅骝新材料有限公司购买的Fe-50%Ni预合金粉末作为原料,运用扫描电子显微镜(SEM JEOL-5900 LV,日本)研究粉末的形貌及化学成分,并利用激光衍射粉末粒度仪(Master⁃sizer 2000,Malvern Instruments Ltd.,UK)测量粉末的粒度分布,图1为粉末表征.从图1(a)粉末粒径分布可见,粉末的DV(10),DV(50)和DV(90)分别为12.2,36.1和60.3μm.从图1(b)粉末颗粒的形貌可见,粉末颗粒以球形和近球形为主,表面光滑.从图1(c)EDS分析结果可见,粉末中镍的含量约为50%.

图1 粉末表征(a)粉末粒径分布;(b)Fe-50%Ni粉末宏观形貌;(c)粉末成分组成EDSFig.1 Powder characterization(a)particle size distribution;(b)Macroscopic morphology of the original feedstock;(c)EDS analysis result

1.2 样品制备

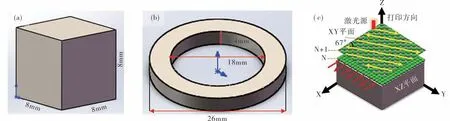

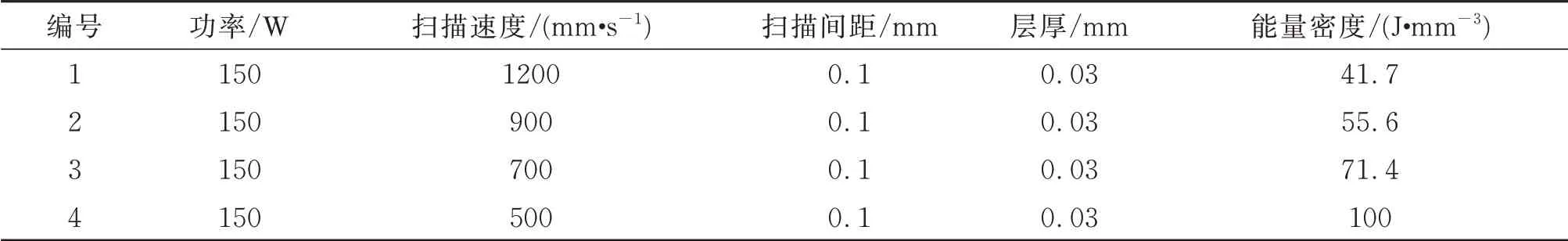

选用316L不锈钢板为基板,在打印前用酒精清洗基板.打印样品的三维模型(图2(a)~图2(b)),其中立方体样品尺寸为8 mm×8 mm×8 mm,环形样品高度H=4 mm,外径D1=26 mm,内径D2=18 mm.使用选择性激光熔化设备EOS M 290增材制造系统制造样品,其光斑直径为100μm.在立方块体样品中定义扫描平面,即与打印基板平行的平面为XY平面,定义垂直于基板水平面且垂直于Y轴的平面为XZ平面(图2(c)).在SLM成形过程中,相邻激光轨道旋转67°,呈现锯齿形扫描模式,打印方向均为垂直于基板水平面的竖直方向.采用四种不同的激光扫描速度V制造不同的合金样品,其中激光功率P、激光光斑、扫描间距h和层厚d保持恒定,参数和样品编号列于表1.为避免氧化,在打印过程中工作室与氩气管道密闭连通,以不断通入足够的氩气,使其氧含量保持在0.9%以下.此外,激光体积能量密度LVED定义为材料体积单位内获得的平均加工能量,其计算公式为LVED=P/Vhd.

图2 样品模型及扫描策略(a)立方块体三维模型及尺寸;(b)环形样品三维模型及尺寸;(c)扫描策略Fig.2 3D model and SLMed scanning strategy used to fabricate the samples(a)3D model and dimension cubic specimen;(b)3D model and dimension cubic ring sample;(c)SLMed scanning strategy used to fabricate the samples

表1 试验详细参数Table 1 Details of manufacturing parameters

1.3 微观组织及性能表征

图3为制备完成后的立方体样品及环形样品.采用电火花线切割机床将样品与基体切割分离,粉末和样品的相组成均通过X射线衍射(Cu-Kα1,k=0.1540598 nm)表征.将立方体样品镶样抛光,使用光学显微镜(OM,Leica)进行观察并拍摄显微图像,以进一步观察样品内部结构特征,并通过图像分析方法使用Image J软件从OM照片计算相对孔隙率.为了提高准确性,对每个样品的XZ平面的不同区域进行分析,即在七个不同区域交替采集得到7张OM图片,再利用Image J软件分析计算,最终算取平均值.用Nital溶液(30%硝酸+70%乙醇)将样品腐蚀10~15 s,分别采用OM和SEM系统观察微观结构及微观组织.分别在XY平面和XZ平面的不同位置进行硬度测量,使用维氏显微硬度计(Leiz-Wetzlar,德国)在载荷为100 g和加载时间为25 s的条件下测量,为确保准确性,硬度的平均值通过10个不同位置的测量值计算而得.分别采用直流(DC)磁性测试仪及交流(AC)磁性测试仪(MATS-2010SA)测试环形样品的稳态磁滞回线和铁损(PL).稳态磁性能测试最大磁场强度为5000 A/m,基于磁滞回线得出其矫顽力(Hc)、饱和磁感应强度(Bs)和剩余磁感应强度值(Br).交流磁性能测试在恒定磁场强度为10 mT及交变频率为10,20,50,70和100 kHz的条件下,测试其铁损磁性能,每个样品重复多次测量,直到测量值保持相对稳定.

图3 立方体样品及环形样品Fig.3 The SLM cubic samples and ring samples

2 结果与讨论

2.1 内部缺陷及孔隙率

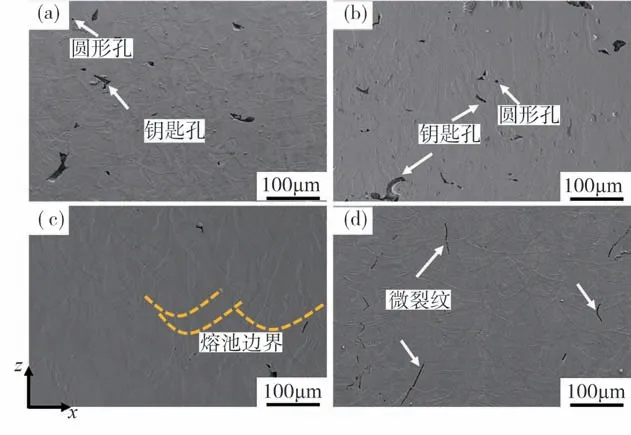

SLM金属样品中的孔隙率和微裂纹是衡量其内部质量的重要标准,低孔隙率代表更高的致密度.功能材料的特性是结构敏感特性,例如磁性能与孔隙率和微裂纹有直接的关系[25].图4所示为不同样品的XZ平面具有代表性的OM图像.经过计算之后可知,样品的孔隙率随着扫描速度的减小而降低.从图4可见,在较低激光体积能量密度的1号和2号样品中存在较大尺寸的不规则钥匙孔和小尺寸的球形孔,在具有较高体积能量密度(LVED)的3号和4号样品中几乎没有发现明显的钥匙孔,但仍然能够观察到小尺寸的球形孔,但在4号样品中观察到了明显的微裂纹.这是由于在较大的扫描速度下,激光体积能量密度较低且作用于粉末的时间较短,部分粉末未能充分熔融,粉末之间无法熔融结合而存在空隙,层层重叠之后形成了不规则的钥匙孔.采用较小的扫描速度时,由于高激光能量密度可使熔池具有高温度,因此可使其粘度较低而具有很好的流动性和润湿性,粉末可以在足够的熔池体积下完全熔化,确保在凝固过程中的相邻熔池及相邻薄层能够紧密结合,从而减少界面间的孔隙[26-27].但是过低的扫描速度会使得激光能量密度过大,从而使成形过程中的热应力过大而导致形成微裂纹.

图4 不同扫描速度制备的SLM合金样品XZ平面结构OM图(a)1200 mm/s;(b)900 mm/s;(c)700 mm/s;(d)500 mm/sFig.4 Optical microscopy images of XZ planes for the SLM samples fabricated using different canning speeds

2.2 微观组织与物相分析

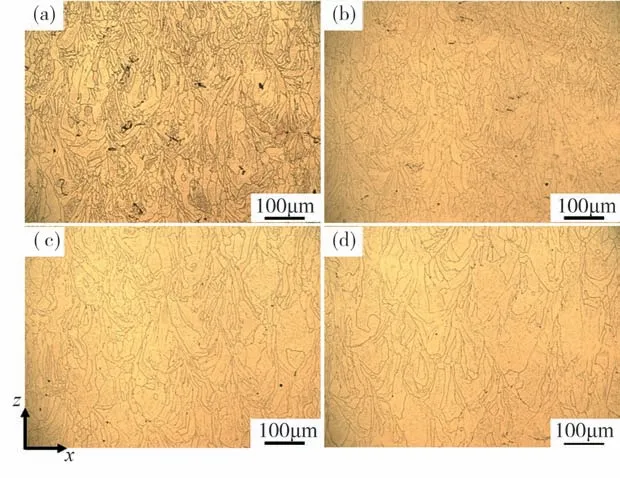

为了研究扫描速度对SLM Fe-50%Ni合金样品的微观组织的影响,经腐蚀后的样品的XZ平面微观组织OM图像如图5所示.从图5可见,样品的微观组织主要为沿打印方向的柱状晶组织,此外在柱状晶之间也可以观察到细小的等轴晶,在较大的扫描速度下1号样品中的等轴晶较多,而在较小的扫描速度下4号合金样品的等轴晶较少,随着扫描速度的降低等轴晶的数量减少、晶粒大小及分布更加均匀.晶粒大小不均匀可能与冷却速度有关,特别是熔池边界处的冷却速度较大,晶粒来不及长成枝状结构而形成等轴晶.随着扫描速度的降低,体积激光能量密度增加,熔池中的形核晶粒可以有充足的时间长大,粉末也可以获得更高的温度,凝固时其原子运动增强,这也有助于晶体的进一步生长.

图5 不同扫描速度制备的SLM合金样品XZ平面腐蚀后的微观结构OM图像(a)1200 mm/s;(b)900 mm/s;(c)700 mm/s;(d)500 mm/sFig.5 Optical microscopy images of XZ planes after etching for the SLM samples fabricated using different canning speeds

图6为腐蚀后的合金样品XZ平面SEM图.从图6可以观察到,在打印方向上的层与层之间近似半圆形的搭接痕迹,以及明显的熔池边界,整体呈现鱼鳞状.

图6 不同扫描速度制备的SLM合金样品XZ平面腐蚀后的微观结构SEM图像(a)1200 mm/s;(b)900 mm/s;(c)700 mm/s;(d)500 mm/sFig.6 SEM images of XZ planes after etching for the SLM samples fabricated using different canning speeds

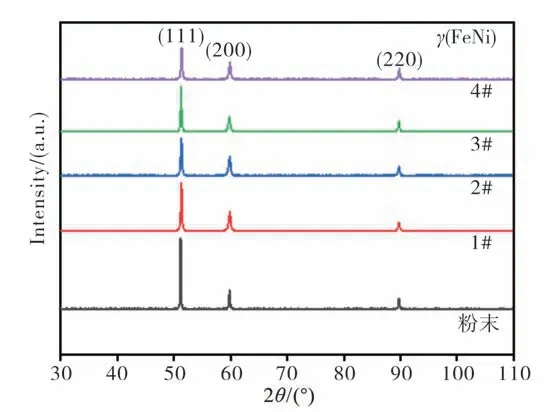

图7 为Fe-50%Ni预合金粉末及SLM块体的X射线衍射图谱.从图7可以发现,粉末与块体样品的主晶相均为γ-(Fe-Ni)相,没有发现明显的氧化物相.这是由于SLM成形过程中的冷却速度极快,没有明显的相变发生,在氩气气氛的保护下也没有发生明显的氧化现象.

图7 Fe-50%Ni粉末与合金样品的X衍射图谱Fig.7 XRD patterns of the powder and SLM samples

2.3 显微硬度

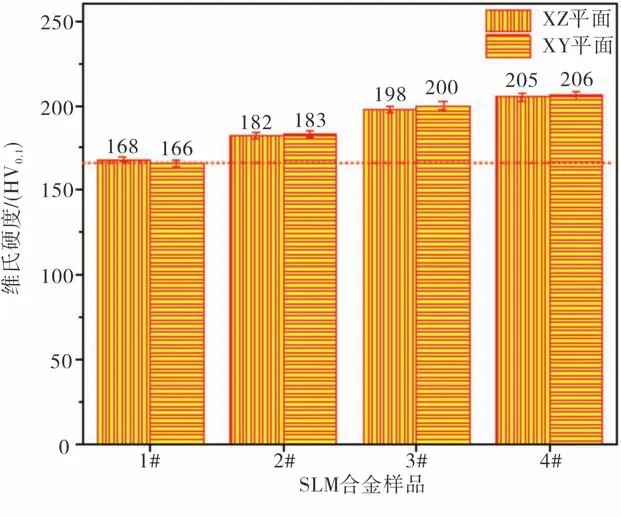

坡莫软磁合金除了对磁性能的要求外,对力学性能也有一定的要求,高硬度是保证合金具有优良力学性能的基础.对于不同合金样品的XY及XZ平面的平均显微硬度值如图8所示.从图8可以看出,两个平面的显微硬度值大小几乎一致,均随着扫描速度的变化而变化,当扫描速度从1200 mm/s降低至700 mm/s时,其两平面的显微硬度值分别从168 HV0.1和166 HV0.1增加至198 HV0.1和200 HV0.1,高于Parastoo等人[28]采用冷轧并经过退火处理后得到的Fe-48Ni坡莫合金的显微硬度值(大约为60~110 HV).不同样品之间平均显微硬度值的变化主要归因于相对孔隙率和显微结构特征的变化.当扫描速度从1200 mm/s降低至900 mm/s时XY与XZ平面的平均显微硬度值略有增加,当扫描速度降至700 mm/s时增加更为明显.这是因为当扫描速度从1200 mm/s降至700 mm/s时,样品的相对孔隙率降低和显微组织的均匀化最为显著,虽然晶粒也呈现出变粗大的趋势,但其变化对显微硬度增加的贡献不大.当扫描速度进一步降低至500 mm/s时,样品的显微硬度值只有比较微小的变化,这主要是因为孔隙率略有下降,此时在高激光体积能量下样品中也出现微裂纹及晶粒变粗大,这导致相对孔隙率降低带来的硬度提高效果并不明显[29].

图8 SLM合金样品的维氏显微硬度平均值Fig.8 Microhardness of the SLM samples

2.4 磁性能

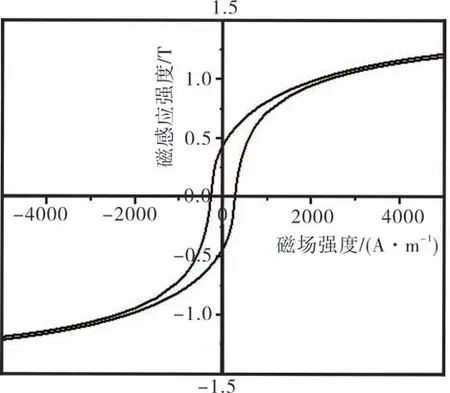

结合上述试验结果及分析可知,当扫描速度为700 mm/s时SLM合金样品的内部缺陷最少、微观组织相对均匀,因此对采用该参数制备的合金样品进行磁性能研究.图9为SLM合金的磁性能图.从图9(a)DC磁滞回线可见,磁滞曲线狭窄,表明该合金具备软磁性.

图9 SLM合金的DC磁滞回线Fig.9 DC hysteresis loop of the SLM samples

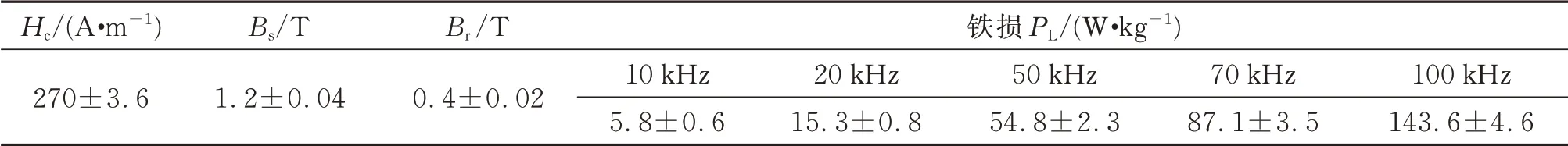

矫顽力是磁性合金最基础的特性之一,一般定义矫顽力小于1000 m/A的合金为软磁合金,降低矫顽力是软磁合金提高软磁性能的目标之一,此外较高的饱和磁感应强度和较低的剩余磁感应强度同样也是高性能软磁合金应具备的特性[1].基于磁滞回线得到的平均矫顽力、饱和磁感应强度和剩余磁感应强度值列于表2.由表2可知,该合金的矫顽力为270 A/m,这再次证实了该合金具有软磁性,其矫顽力低于报道[30]中采用类似方法制备得到的坡莫合金的矫顽力最小值400 A/m,而稍高于文献[31]中的200 A/m.饱和磁感应强度和剩余磁感应强度分别为1.2 T及0.4 T,其中饱和磁化强度与Tasovac[32],Miura[33]等人报道的采用粉末注射制备的坡莫合金的磁感应强度值(1.33 T,1.37 T)相差不大,表明该合金综合磁性能良好.

H c/(A·m-1)270±3.6 B s/T 1.2±0.04 B r/T 0.4±0.02铁损P L/(W·kg-1)10 kHz 5.8±0.6 20 kHz 15.3±0.8 50 kHz 54.8±2.3 70 kHz 87.1±3.5 100 kHz 143.6±4.6

表2 SLM合金的磁性能Table 2 Properties of the SLM samples

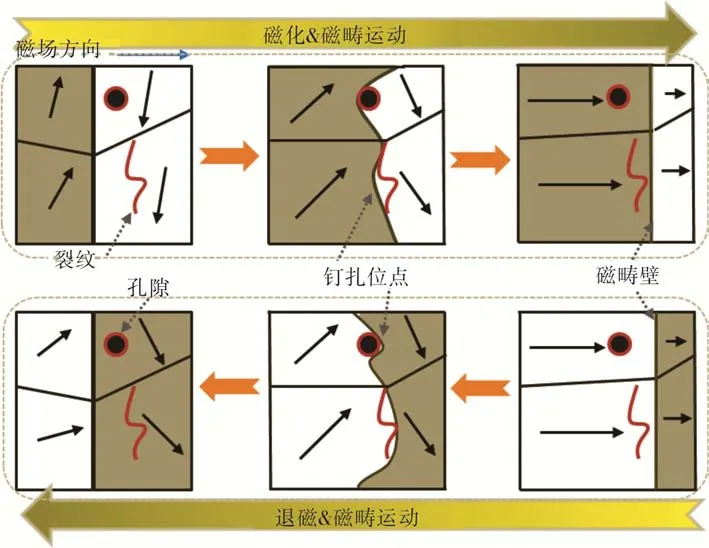

当磁场施加到磁性合金上时,电子的内部自旋和轨道运动会响应磁场,从而使合金被磁化,此时的磁畴会沿外加磁场的方向移动或变化.而当移去磁场时磁畴也会产生相应的响应,这个过程被称为退磁.在这两个过程中,畴壁均随着磁畴的运动而移动.图10为磁化和退磁过程中缺陷对畴壁移动的影响.从图10可见,明显的孔隙或裂纹缺陷会导致磁化或退磁过程中出现磁畴的运动受到局部钉扎,从而阻碍畴壁的移动.如上所述,由于畴壁运动的钉扎位点,损害了如矫顽力和铁损等相关的磁特性,使矫顽力和铁损升高[3,34].因此,合金表现出的较优的综合磁性能,得益于该合金样品中没有明显的宏观缺陷及微裂纹.

图10 磁化与退磁过程中合金样缺陷对磁性能的影响原理描绘Fig.10 Schematic effect of defects on the magnetic properties

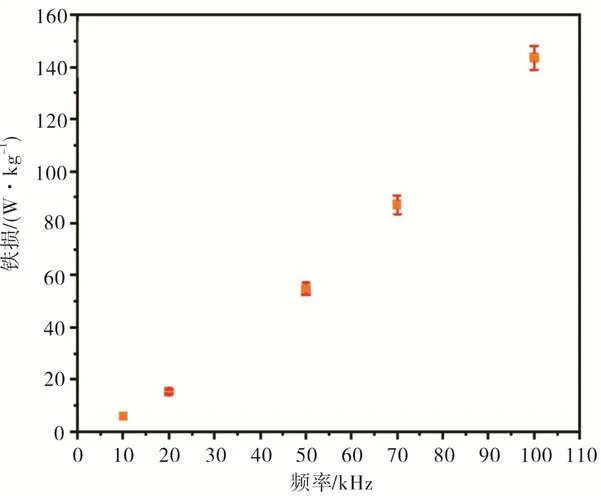

图11为在外磁场强度恒为10 mT时不同频率下的AC铁损测试结果.从图11可以看出,其铁损随着频率的升高而增加.坡莫合金的铁损主要由磁滞损耗和涡流损耗组成,除了本身材料与化学成分之外,铁损也与材料在交变磁场中的频率有关.当频率较高时,产生的涡流损耗较大,因此总铁损也随之增大[3].

图11 SLM合金不同频率下的AC铁损Fig.11 AC power loss of the SLM samples in different frequency under a magnetic field with 10 mT

3 结论

以Fe-50%Ni预合金粉末为原材料,采用激光选区熔化技术成功地制备了无明显宏观缺陷的块体及环形软磁合金,并且研究了扫描速度对SLM合金的微观结构及硬度的影响,以及较优参数下制备的Fe-50%Ni合金的磁性能.

(1)随着激光扫描速度的降低,即激光体积能量密度的增加,SLM Fe-50%Ni合金样品的孔隙率降低,但是过低的扫描速度下也会使得能量密度过高而导致热应力增加,从而导致合金内部产生微裂纹及晶粒尺寸变大.随着激光能量密度的增加,合金样品的显微硬度值显现出升高的趋势.

(2)合金样品的主相为γ-(Fe-Ni)相,显微组织以柱状晶为主,但在其熔池边界附近也存在少量的等轴晶,晶粒大小呈现微观不均匀性.

(3)在较适合的体积能量密度下,合金样品的相对孔隙率低于0.5%、矫顽力为270 A/m,合金表现出软磁性,其饱和磁感应强度为1.2 T、剩余饱和磁感应强度为0.4 T.当磁场强度为10 mT时,随着频率从10 kHz增加至100 kHz,铁损从5.8 W/kg升高至143.6 W/kg.