深远海35 kV阵列海底电缆的阻水和铠装设计方法及试验研究

陈果,杨黎明,方春华,景洋,苏欢欢,伏文如,周远清,谢书鸿

(1.南海海缆有限公司,广东 汕尾 516600;2.三峡大学,湖北 宜昌 443002;3.中天科技海缆股份有限公司,江苏 南通 226010;4.江苏中天科技股份有限公司,江苏 南通 226463)

随着国内外海上风电产业的蓬勃发展和开发,近海沿岸的风力资源越来越少,海上风电将向风力资源更加充沛的深远海发展[1-8],但是深远海大水深工况下恶劣的敷设、运行环境给海上风电用阵列海底电缆带来了新的技术挑战[9-13]。目前我国海上风电工程多数应用在工作水深小于50 m近浅海,海缆的阻水导体采用填充膨胀阻水带工艺设计。深远海上风电用阵列海底电缆,导体若采用填充阻水带工艺,则难以满足大截面、大水深、高性能阻水要求,必须采用新的技术工艺设计海缆导体。阵列海底电缆敷设抢修时的工作张力与工作水深、水流速度和海缆水中所受重力有关[14-15],应设计更大的工作张力,以满足大水深工程的要求。

大水深海缆阻水性能研究早已成为目前的研究热点。叶成[16]等为确定大水深海底电缆导体纵向阻水材料及合适的阻水方式,开发了大水深海底电缆产品,分别对不同阻水填充材料的热稳定、阻水等性能进行测试和分析。文献[17]对采用3种阻水带填充的高压电缆导体的阻水性能进行了测试研究,并指出水汽压力与渗水速度之间的关系。文献[18]通过优化模具设计,研制了一种型线绞合圆形阻水导体,导体结构紧凑,具有较高的填充系数和更好的阻水效果。王文超[19]等介绍了梯形单丝阻水导体设计方法,设计和制造3种截面尺寸下的阻水型线阻水导体结构,通过一系列试验研究阻水型线导体的各项性能指标,验证理论设计方法和制造工艺的合理性,并与紧压圆形导体海缆进行制造成本对比,验证型线结构海缆的经济性。但以往研究仅从材料和电缆结构方面优化阻水性能,未对新型高性能阻水导体进行开发研制。在海底电缆铠装技术方面,文献[20]对海底铠装层受力进行研究,综合分析海底电缆承受拉伸载荷时产生的轴向伸长和扭转,并对拉、扭、压耦合载荷作用下海底电缆的力学性能进行分析。文献[21]从洋流、敷设船的运动、工作水深、海底电缆自身重量和材料特性等方面分析海底电缆敷设时受到的张力。文献[22]分析了典型海缆结构在螺旋和金属等非线性因素下载荷和金属构件变形之间的曲线关系,并通过试验进行验证。

针对现有研究的不足,本文研制了一种双组分固化型非膨胀阻水填充高性能阻水导体,其外部采用高强度钢丝铠装技术,通过试验对导体的阻水性能进行测试,证明其完全满足大水深海缆阻水要求。在理论研究过程中,建立海底电缆结构模型,模拟海底电缆弯曲张力试验时所受的拉力,分别对海底电缆的成品缆、成缆线芯、光单元进行受力分析。

1 阵列海底电缆结构设计

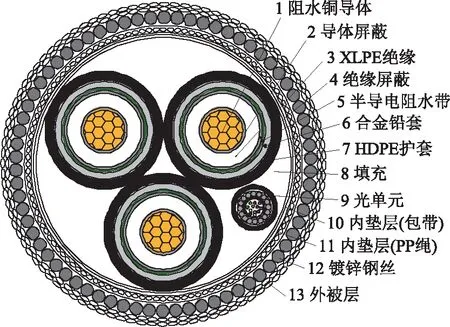

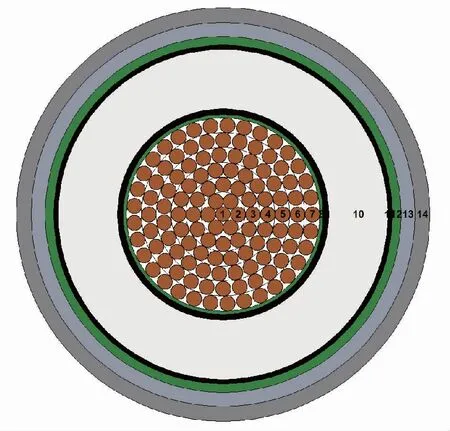

本文研制的35 kV阵列海底电缆结构如图1所示,其中成缆用填充材料为非吸湿用PP绳,结构尺寸和技术要求见表1。该阵列海底电缆的结构能够满足深远海风电场的需求,分析其产品性能也对开展海底电缆的导体阻水、张力性能研究至关重要。

图1 阵列海底电缆结构Fig.1 Structure diagram of array submarine cable structure

表1 阵列海底电缆结构和技术要求Tab.1 Array submarine cable structure and technical requirements

海底电缆敷设在恶劣的海洋环境中,当受到外力作用,海底电缆本体或者接头出现故障,在海水的压力作用下,水分可能会沿着导体缝隙纵向渗入,接触到绝缘,在扩散力及电场力的共同作用下,水分子通过无定形相的空隙和晶相的晶界缺陷处渗透到绝缘材料中[1]。交联聚乙烯绝缘吸水后,在电场的作用下形成水树,影响绝缘寿命,因此研制高性能阻水导体具有重要意义。此外,铠装是海底电缆的重要部件,铠装提供足够的机械保护,以防止安装机具、渔具和锚具带来的外部威胁,其同时提供足够的张力,可以满足海底电缆安装过程中承受的静态和动态张力作用要求[23]。

2 高性能阻水导体设计研究

2.1 导体阻水材料选型

海底电缆导体阻水工艺主要分为膨胀型填充阻水和非膨胀型填充阻水,二者的阻水原理存在显著差异。

膨胀型阻水材料有阻水带、阻水纱、阻水粉。当水或潮气渗入导体时,阻水带(阻水粉、阻水纱)遇水后吸水迅速膨胀,形成一定厚度和黏度的凝胶,抵挡水压,阻断渗水通道。遇水膨胀型填充阻水带产生的凝胶状物质在水压作用下沿着导体缝隙渗透,渗透速度与阻水带的吸水速度、生成凝胶物的黏度和填充的缝隙尺寸有关。膨胀型填充阻水工艺在填充缝隙小导体方面具有良好的阻水效果。试验表明:膨胀型阻水带填充800 mm2导体,在水压1 MPa、时间10 d后,渗水距离大于30 m。填充膨胀吸水型材料在生产过程中会吸收空气中水分,应对导体除潮。

非膨胀填充阻水是在导体缝隙内部密实填充非凝胶状固体介质,以阻断海水或潮气侵入导体,特别适合大水深、大截面阻水导体。非膨胀阻水主要有两大类:一类是热塑性材料,填充材料随时间和温度的变化不会产生化学反应;另一类是热固性材料,可分为单组分或多组分2种,填充后在特定的温度和时间后,填充物由流动态向固态转变,非膨胀阻水材料本身不吸水,填充后不需要再对导体除潮。

2.2 阻水导体研究

2.2.1 导体的结构设计

本文采用分层紧压设计减小导体外径,具有良好的阻水性能。设计导体结构时需考虑导体的耐张和耐拉性能,通常采用紧压系数η、紧压延伸系数μ来表示。η越大,实际有效截面AJZ与轮廓截面AJL的比值越大,导体外径越小,导体缝隙越小,填充量越少,漏水概率越低,越不容易进水,即导体的阻水性能越好。例如设计导体的实际截面为824 mm2,可按式(1)、(2)计算导体紧压系数η及紧压延伸系数μ。

(1)

式中Dc为导体直径,取34.2 mm。由式(1)计算得出η=0.90。

(2)

式中:dc为导体单线直径,取3.04 mm;Nc为导体单线根数,取121;AZ为未紧压前截面积。由式(2)计算得出μ=1.065。

2.2.2 导体的阻水工艺

研制产品采用非膨胀型填充阻水材料。在未固化前,胶体呈现黏稠态,触变性极佳,配合专用的工艺设备,可以实现导体缝隙内充分填充,填充后无流淌性缝隙。阻水导体的生产采用导体绞合与注胶同步工艺,导体缝隙填充后如图2所示。

图2 导体外层填充效果Fig.2 Filling effect of conductor outer layer

上述工艺可实现导体的高阻水性能,产品特点如下:

a)阻水材料由聚合物导电填充材料组成,填充前的材料为黑色黏稠态双组分胶体。此材料以丁基胶类为基材,同时添加大分子长链聚合物,以保持材料未交联时的触变性,同时避免小分子类材料的使用,以保证材料固化后的高温稳定性。导电材料采用特殊研制的非金属类长效导电材料,避免因过度使用常规导电材料,引起材料强度下降、黏稠度增加等问题。

b)材料由A和B这2种按照比例混合,采用专用设备填充到导体缝隙,缝隙内胶体填充均匀,无气泡缺陷。

c)填充后的导体在一定温度和时间后变为热固性材料。在导体制作过程中,具体固化工艺可采用在线固化和填充后固化2种方式。在线固化方式宜采用非接触在线加热设备,对电缆导体进行加热,以实现填充材料的快速固化。该固化方式的固化效果与加工速度、导体构成、加热设备效率等因素相关,一般要根据生产导体的结构进行生产工艺规定。

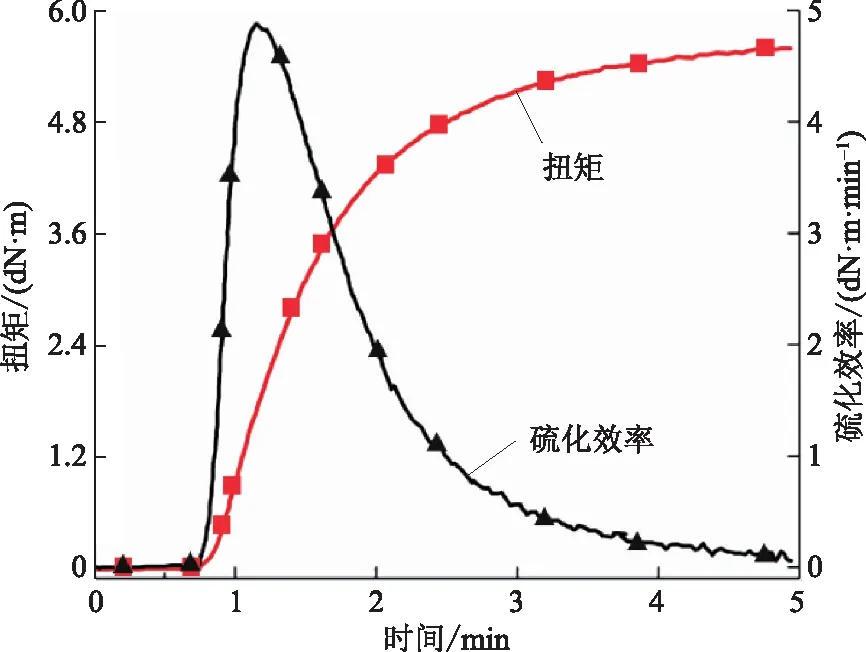

对于填充后固化工艺,可以结合填充材料温度与固化时间的关系曲线来规定,如图3所示。以温度115 ℃为例:在0~1.3 min时间内,硫化效率曲线的斜率最大,固化效率也最高;材料在4 min时扭矩达到极值,材料固化完成。加热烘箱设备温度宜控制在65~75 ℃,以材料特性曲线为参照,导体生产后根据导体的长度、烘房的加温速率等进行适当调整。经过工艺试验验证,固化温度调整为70 ℃、时间为168 h时,达到同样的固化效果。

图3 115 ℃时填充材料固化时间与硫化效率及 设备扭矩参数关系Fig.3 Relationship between curing time of filler material and curing efficiency and equipment torque parameters at 115 ℃

填充材料固化速率的控制将影响到产品的生产效率和加工工艺的适应性。本研制产品用填充材料既可以在加工完成后进行后续的加温固化或室温固化,也可根据图3的固化曲线,在生产过程中同步加热,实现生产时的在线瞬时固化,具有固化速率快等优点,非常适用于海底电缆的加工工艺需求。

d)胶体固化后,填充胶密实,附着力好,阻水性能优异。填充固化后的效果如图4所示。

e)产品热稳定性强。考虑到电缆导体的使用工况,填充材料设计时充分考虑了材料的热稳定需求。该材料在充分固化后,可以在150 ℃的情况下长期使用,经200 ℃、168 h老化测试,其强度、伸率变化率小于15%,证明其具有良好的热稳定性。

图4 导体填充固化效果Fig.4 Conductor filling and curing effect

2.2.3 导体阻水性能测试验证

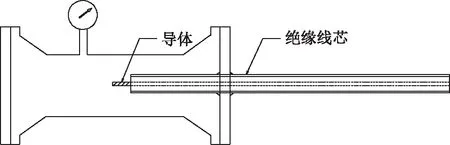

对研制导体进行阻水测试,测试时充分考虑海底电缆导体的应用环境,并进行预处理,试验过程如下:

a)将研制的标称截面为800 mm2阻水导体制作成交联聚乙烯绝缘线芯。

b)对交联聚乙烯绝缘线芯进行弯曲张力试验,弯曲直径为3.2 m,试验张力为56 kN。

c)对线芯施加适当的热膨胀,对绝缘线芯进行热循环试验,8 h内导体升温到95~100 ℃,并在该温度下保持2 h,然后16 h自然冷却;循环3次[6]。

d)对样品进行阻水测试,阻水试验装置示意图如图5所示。

图5 导体阻水试验装置Fig.5 Diagram of conductor water resistance test device

试验结果表明:研制的标称截面为800 mm2阻水导体,经水压5 MPa、时间10 d后,导体内部渗水距离小于1 m。

3 高强度钢丝铠装技术

3.1 钢丝强度选择

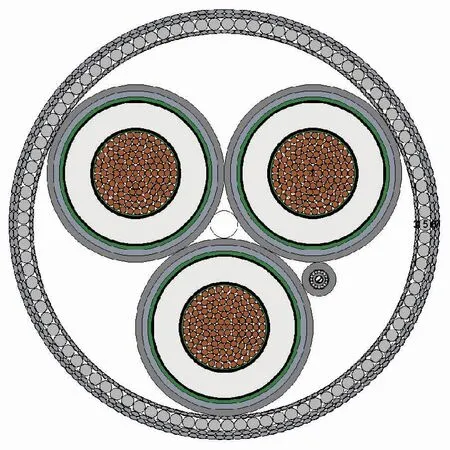

根据光纤复合海底电缆的使用应力分配,考虑光纤余长,按照目前电缆手册及技术规范,设计应根据钢丝0.5%应变时对应的强度进行取值。对于G34、G85等级[17]钢丝应力应变参数,测试表明:直径6.0 mm、G34等级的钢丝在0.5%应变时的应力为10 k N、强度为354 MPa;直径5.0 mm、G85等级的钢丝在0.5%应变时的应力为11 kN、强度为561 MPa。G34、G85等级钢丝的应力应变关系如图6所示。

图6 G34、G85等级钢丝应力应变关系Fig.6 Stress and strain relationship of G34 and G85 steel wires

经过对比测试,G85等级钢丝相比G34等级钢丝具有优势。研制的阵列海底电缆铠装前外径为170.8 mm,铠装钢丝根数为97。为满足设计工作的张力要求,考虑使用在大水深的环境,研制阵列海底电缆铠装钢丝设计强度为850 MPa。

3.2 海底电缆的工作张力设计

当波浪高度小于2 m、水深不大于500 m时,根据CIGRE TB/623—2015《海底电缆机械试验参考标准》可知阵列海底电缆弯曲张力试验最大张力F1计算如下:

F1=1.3WwHw+Fr,

(3)

Fr=40Ww.

(4)

式(3)、(4)中:Ww为长度为1 m的海底电缆水中重量,取460.6 N/m;Hw为最大水深,取500 m;Fr为最大允许海底电缆剩余张力。由式(3)、(4)计算得:Fr=18.42 kN;F1=318 kN(弯曲张力试验实际值为323 kN)。

假设海底电缆的工作张力完全由铠装钢丝承担,采用直径5.0 mm、G85等级钢丝,钢丝截面面积为1 904.6 mm2钢丝铠装允许的最大工作张力Fsw计算为

Fsw=n0σ/k.

(5)

式中:n0为铠装钢丝根数,n0=97;σ为单根铠装钢丝0.5%应变时的应力,σ=11 kN;k为安全系数,取值为3.30。由式(5)计算得Fsw=323 kN。

如阵列海底电缆采用直径6.0 mm、G34等级钢丝铠装,弯曲张力实际试验值为342 kN,1 m海底电缆水中重量Ww=489.7 N/m,钢丝截面面积为2 290.2 mm2,n0=81,σ=10 kN,k取值为2.37,则计算得Fsw=342 kN。

经过计算校核,设计海底电缆采用直径5.0 mm、G85等级钢丝铠装,具有较高的安全系数和较轻的铠装重量。

3.3 铠装工艺计算

根据已确定的阵列海底电缆铠装钢丝直径、铠装中心直径、钢丝节距、生产设备特性来设计铠装钢丝根数和扭转角度。

3.3.1 铠装钢丝根数

铠装钢丝的根数与钢丝直径dw、铠装中心直径D、钢丝节距hkj有关。

(6)

式中:dw取5.0 mm;D取165.8 mm;K为考虑铠装钢丝间隙的系数,大于0.9,取0.92;hkj取2 207 mm。由式(6)计算得n0=97。

3.3.2 钢丝变形计算

在不退扭绞合时,1个铠装节距钢丝线变形角度为2πsina[24],节径比m及绞合角a计算如下:

(7)

(8)

式(7)、(8)中:hkj为铠装节距;D为铠装中心直径。

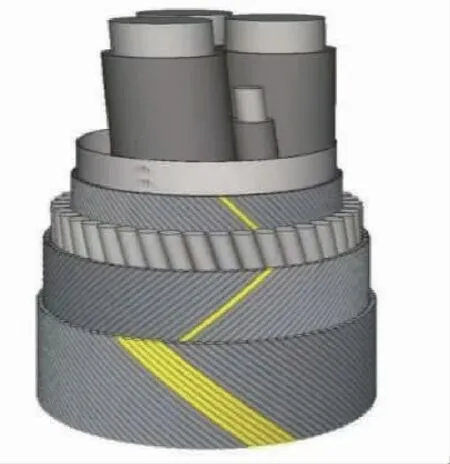

当设计铠装节径比为13时,节距hkj=2 207 mm,绞合角为76.4°,1个节距内铠装钢丝的扭转角度为349.9°。为了降低铠装钢丝的扭转变形,铠装钢丝生产时放线盘具采用摇篮式退扭放线装置,在每个铠装节距内摇篮反向旋转360°。摇篮式退扭装置如图7所示,每个节距内钢丝反向旋转角度为10.1°,钢丝扭转的角度为4.6(°)/m。

图7 摇篮式退扭装置Fig.7 Cradle type detorsion equipment

4 张力性能研究

根据表2不同材料的机械性能属性,计算阵列海底电缆的刚度,利用刚度来表征材料或结构在受力时抵抗弹性变形的能力。基于CableCAD v2.4e计算海底电缆的轴向、弯曲和扭转刚度。对研制的海底电缆施加323 kN设计最大工作荷载,分析在此荷载下,各部件轴向应力、应变和安全系数,验证设计可靠性。

表2 CableCAD计算各层材料参数表Tab.2 Material parameter of each layer for CableCAD

4.1 阵列海底电缆的CableCAD模型

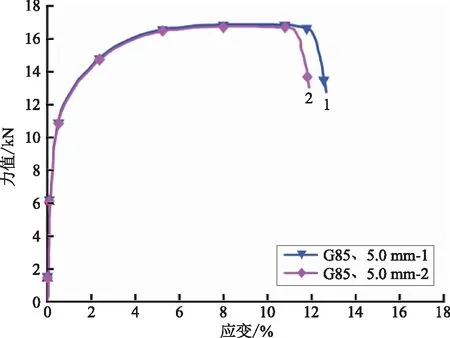

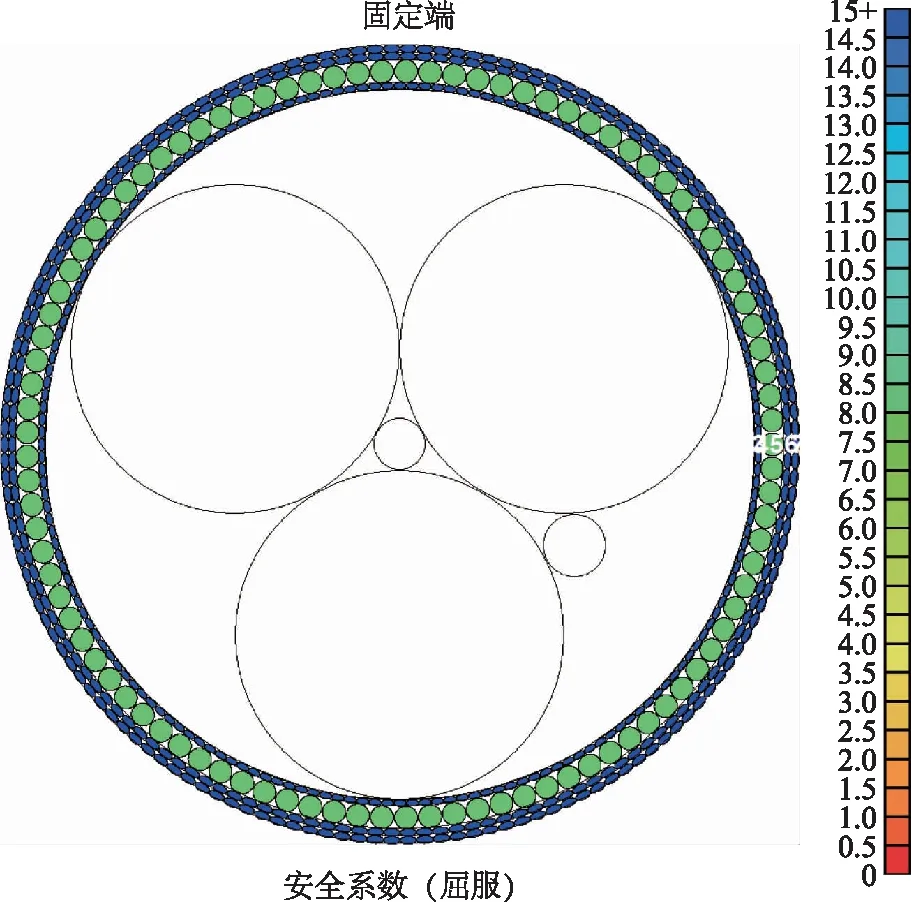

根据研制产品的结构,在计算软件中建立结构模型如图8和图9所示,G85等级钢丝拉伸应力-应变关系曲线如图10所示。

4.2 阵列海底电缆受力分析

4.2.1 阵列海底电缆整体分析

成品海底电缆的三维模型如图11所示。

图8 成缆线芯模型Fig.8 Insulation core model

图9 成品海底电缆模型Fig.9 Completed submarine cable model

图10 G85等级钢丝拉伸应力-应变关系曲线Fig.10 Tensile-strain curves of G85 steel wire

图11 成品海底电缆的三维模型Fig.11 3D model of completed submarine cable

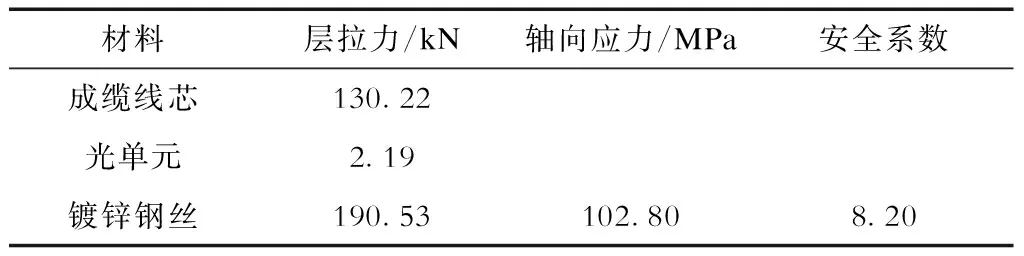

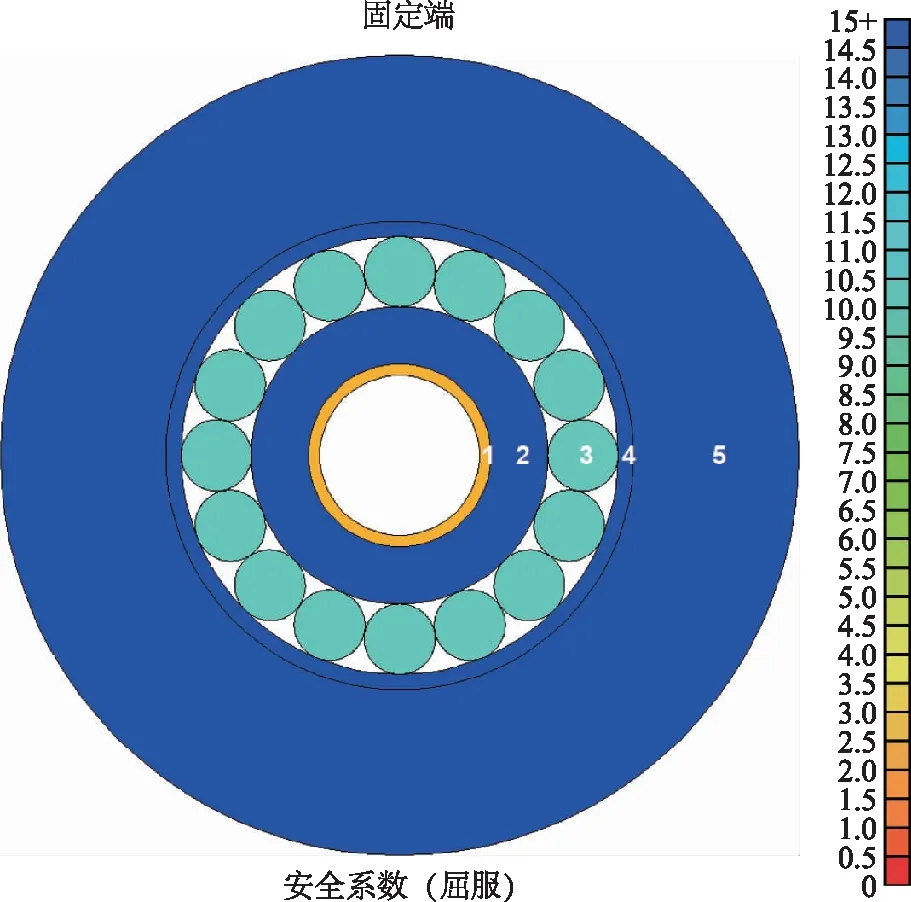

对成品海底电缆施加拉力荷载,荷载增加到323 kN。根据海底电缆型式试验的实际数据,弯曲直径取值为6.2 m,对此荷载下的海底电缆进行受力分析,得到铠装钢丝、线芯和光单元的各自受力。在CableCAD中选择两端固定约束的边界条件,避免电缆在加载过程中发生旋转。沿电缆轴向施加拉力荷载,弯曲直径输入6.2 m,分析形式选择bent cable,分析模型选择Layer element,荷载从0开始增加,以20 kN的增量逐步加载到最大张力323 kN,计算该荷载下海底电缆各层安全系数和轴向荷载应变曲线,如图12、13所示。表3所列为成品海底电缆各主要受力层力学参数。由表3可以看出,铠装层承受的拉力最大,为190.53 kN,安全系数最小,为8.20。铠装层是承受拉力的主要部件,各部件层均处于安全状态,其中成缆线芯受力130.22 kN,光单元受力2.19 kN。由图12可知,海底电缆的轴向应变随荷载的增大而增加。

表3 成品海底电缆各主要受力层力学参数(屈服)Tab.3 Mechanical parameter of each main stress layer of finished marine cable (yield)

图12 323 kN时阵列海底电缆各层安全系数(屈服)Fig.12 Safety factor of each layer of array cable at 323 kN (yield)

4.2.2 成缆线芯受力分析

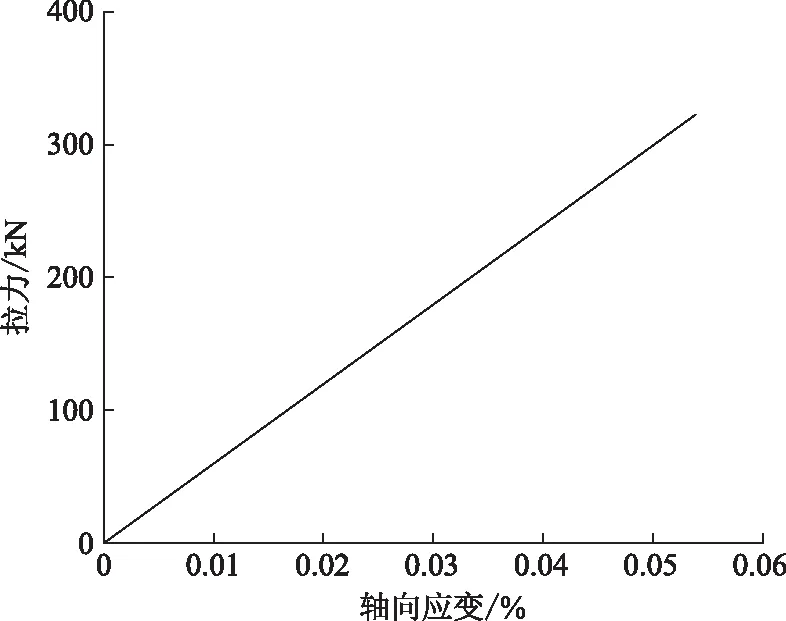

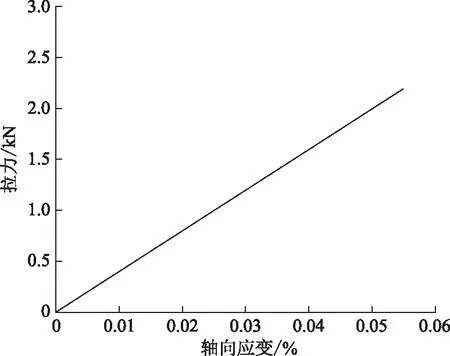

由表3可知成缆线芯共同承担了130.22 kN拉力,单根线芯承担43.4 kN拉力,弯曲直径为6.2 m,计算该荷载下成缆线芯各层安全系数和轴向荷载应变曲线,如图14、15所示。

图13 323 kN时阵列海底电缆的荷载-应变曲线Fig.13 Load-strain curve of array cable at 323 kN

图15 43.4 kN时线芯轴向荷载-应变曲线Fig.15 Axial load-strain curve of cable core at 43.4 kN

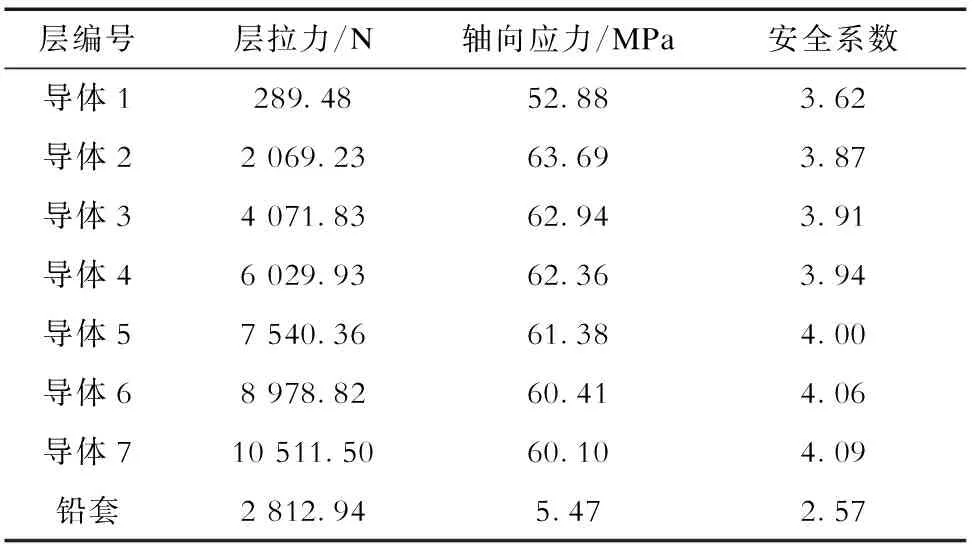

由图14可以看出,导体和铅套的安全系数较小,图15展示了成缆线芯轴向应力应变关系。成缆线芯各层力学参数值见表4。铅套层安全系数最低,最易破坏的是铅套层,其次是导体最内层。

表4 成缆线芯各层力学参数(屈服)Tab.4 Mechanical parameter of each layer of insulated core (yield)

4.2.3 光单元受力分析

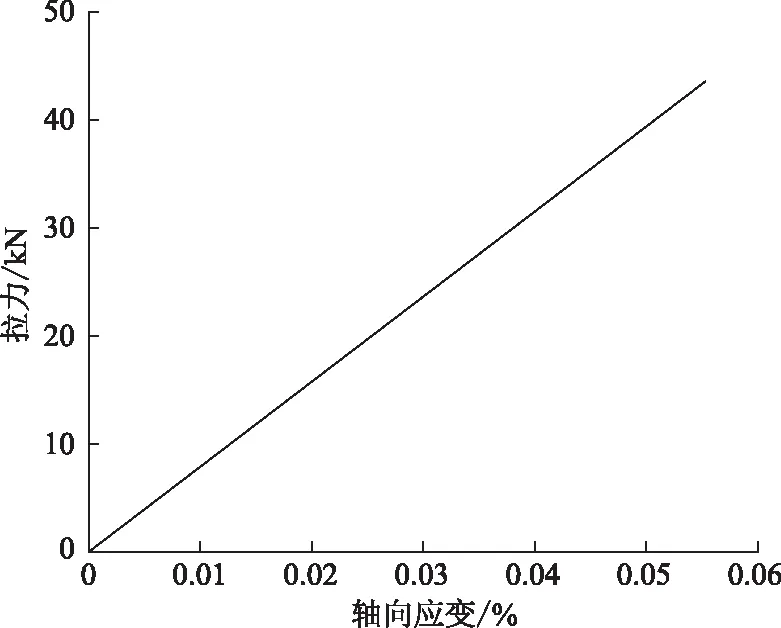

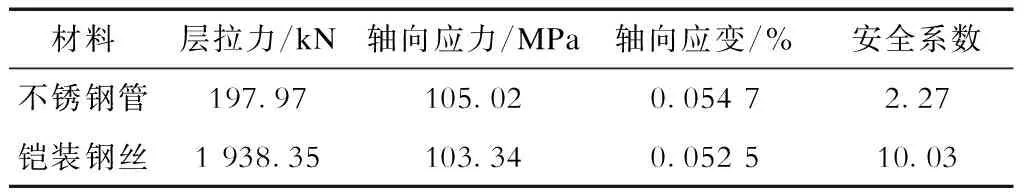

由表3可知光单元承受了2.19 kN拉力,弯曲直径取6.2 m,对此荷载下的光单元内各层进行受拉力分析。光单元内部各层力学参数见表5。计算得到此荷载下光单元各层安全系数和轴向荷载-应变曲线,如图16、17所示。

表5 光单元金属层力学参数(屈服)Tab.5 Mechanical parameter of metal layer of optical unit (yield)

图16 2.19 kN时光单元各层安全系数(屈服)Fig.16 Safety factor of each layer of optical unit at 2.19 kN (yield)

图17 2.19 kN时光单元轴向荷载-应变曲线Fig.17 Axial load-strain curve of optical unit at 2.19 kN

经分析,铠装钢丝层承受的拉力最大,为1 938.35 N,是光纤单元的主要受力部件。不锈钢管的安全系数最小,为2.27,最易发生屈服破坏。光单元各层最大应变为0.054 7%,未超过光纤设计余长,所以在设计工作张力下光纤不受力。

4.3 力学分析结论

模拟海底电缆在弯曲张力试验时所受拉力,分别对海底电缆的成品缆、成缆线芯、光单元进行分析,得出如下结论:

a)成品缆在323 kN拉力作用下,钢丝是主要受力件,其余部件应力均在安全范围内。

b)单个成缆线芯在43.4 kN的拉力作用下,各层也均未达到屈服状态,成缆线芯具有足够的安全性。

c)光单元在2.19 kN的拉力作用下,各层均未达到屈服状态。光单元最大应变为0.054 7%,应变小于光纤余长,光单元具有足够的安全性。

d)在323 kN的拉伸荷载作用下,相对于安全系数保守临界值2.0来说,研制阵列海底电缆的安全系数均大于2.0,表明弯曲张力试验过程是绝对安全的。

5 产品型式试验

研制的阵列海底电缆系统(含工厂接头)按IEC 63026:2019《额定电压6 kV(Um=7.2 kV)到60 kV(Um=72.5 kV)挤包绝缘海底电缆及附件 试验方法和要求》要求进行盘绕试验,并经过直径为6.2 m、工作张力为323 kN时弯曲张力试验。方法为取直径为6.2 m的转轮、长度45 m的试验海底电缆,在转轮上卷绕和退出卷绕3次。随后进行全性能电气型式试验,试验结果完全满足要求。

6 结论

a)研制的阵列海底电缆导体采用双组分胶固化填充,具有优异的阻水性能,通过渗水试验验证,导体在水压5 MPa、时间10 d后渗水距离小于1 m,满足大水深工程下高性能阻水的要求。

b)基于500 m工作水深设计了阵列海底电缆的结构,计算海底电缆的安装敷设工作张力为323 kN,选取铠装钢丝在0.5%应变时的应力值来计算海底电缆安装敷设时的工作张力更为合理,具有足够的安全裕度,采用高强度钢丝铠装减轻了海底电缆重量,提高了海底电缆机械性能,具有显著经济技术性优势。

c)采用CableCAD软件针对阵列海底电缆各部件(层)的安全系数、应力、应变进行系统分析。海底电缆在323 kN载荷下各部件(层)应力具有足够大的安全系数,光纤单元不锈钢管应变为0.054 7%,小于光单元的余长,光纤不受力,产品设计合理。

d)阵列海底电缆系统(含软接头)按最新IEC 63026:2019标准进行全性能测试,产品性能完全符合标准要求。