铂薄膜电阻温度传感器封装研究

庞雅文, 张丛春, 雷 鹏 , 黄漫国, 梁晓波

(1.上海交通大学 微米/纳米加工技术国家级重点实验室,上海 200240;2.航空工业北京长城航空测控技术研究所,北京 101111)

电阻温度传感器是利用敏感材料的电阻值随温度单值变化制得的测温元件。其中,铂电阻具有灵敏度高、精度高、线性度好、测量温区大、稳定性好等特点,广泛应用于温度测控领域。铂是贵金属,早期的线绕型铂电阻成本高,应用受限。随着薄膜技术的发展,铂薄膜电阻在保留线绕型铂电阻优势的基础上极大地降低了成本,该电阻体积小、响应速度快、一致性好、使用方便灵活,市场需求旺盛。铂机械性能差,铂薄膜电阻在生产应用过程中很容易发生机械损伤,且实际应用时电阻薄膜直接暴露于高温环境下存在热挥发和薄膜团聚等问题,影响电阻性能[1-2],因此对薄膜电阻进行封装保护非常有必要。铂薄膜电阻技术由国外少数几家公司垄断,有着严格保密措施。我国铂薄膜电阻几乎全靠进口且供不应求,因此自主进行铂薄膜电阻温度传感器封装研究,对器件性能提升和铂薄膜电阻国产化,以及我国传感器技术水平提升均具有重要意义。

薄膜电阻封装材料有塑料、金属和陶瓷。商用碳膜电阻封装材料为聚合树脂或绝缘漆,封装工艺简单、价格低廉,材料绝缘性好,但密封性差,不耐高温。金属封装材料有Al、Cu、Kovar合金等,材料热传导率高、机械强度高,但是金属材料与Al2O3陶瓷衬底性能不匹配,导致封装工艺复杂、可靠性低、性能较差[3]。Al2O3与陶瓷衬底性能匹配,是理想的封装材料[4],但是Al2O3脆性大,高温环境下容易蠕变产生微裂纹从而失去保护作用[5]。Zhao等[6]以Al2O3/ZrBN-SiC/Al2O3复合薄膜封装薄膜热电偶(Thin-Film Thermocouple,TFTC)。1000 ℃保温6 h后封装材料内部生成Al2SiO5晶体,相比于Al2O3,Al2SiO5具有更高的抗蠕变性和抗氧化性,Al2O3/ZrBN-SiC/Al2O3复合薄膜封装的TFTC在20~1000 ℃热循环测试中展现出优异的稳定性和可靠性。Schössler采用氧化硅(SiOx)膜对铂薄膜电阻进行封装,封装后电阻在250 ℃保温480 h后电阻变化率为-1000 ppm,表现出优秀的稳定性,但是Schössler没有研究电阻高温性能,电阻温度系数(Temperature Coefficient of Resistance,TCR)也较低,为2810 ppm/℃[7-8]。以上封装保护层均为薄膜,商用铂电阻多采用厚膜形式封装以提升器件寿命和长期稳定性。王守绪等[9]用玻璃釉料成功封装铂薄膜电阻,封装层厚40~80 μm,由于采用低温釉料,电阻应用温度被限制在500 ℃以下。调整玻璃组分可制备高温玻璃釉料,但是高温玻璃釉料烧结温度高,烧结温区大,釉料热膨胀系数(Coefficient of Thermal Expansion,CTE)变化大,玻璃釉料与铂薄膜CTE失配严重,烧结过程中釉料变形严重,导致铂薄膜电阻断路。高温釉料封装的另一个问题是高温环境下玻璃釉料在测试电流通过时容易发生化学分解,影响铂电阻性能[10]。上述问题可通过在玻璃釉料与铂薄膜之间引入中间层来解决,中间层可以是PTF材料、玻璃、玻璃-陶瓷双层结构或双层陶瓷。褚家宝等[11]以Al2O3作为中间层,采用釉料/氧化铝双层结构封装铂薄膜电阻,电阻在0~1000 ℃时具有良好的线性。K·韦南德等[12]提出一种多层封装结构,封装材料为硅硼玻璃或钛酸镁,电阻在500 ℃以上具有良好的稳定性。上述多层封装研究均只展示了封装结构,并未介绍封装层具体成分和工艺参数,未研究封装对电阻性能的影响。

本文旨在对铂薄膜电阻温度传感器进行封装,提升电阻综合性能。采用玻璃釉料/高温陶瓷胶/氧化铝三层复合结构对铂薄膜电阻温度传感器进行封装,设计封装结构,选择封装材料,根据加和性系数计算公式设计玻璃配方,制备玻璃釉料,优化工艺参数,调整封装流程,完成铂薄膜电阻封装。分析封装层结构形貌,测量封装前后电阻TCR、响应时间和高温稳定性,分析封装对电阻的影响。实验表明,封装显著提升了电阻TCR和高温稳定性。

1 铂薄膜电阻封装结构设计

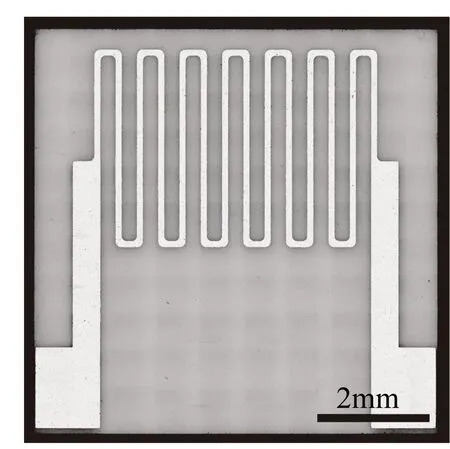

铂薄膜电阻如图1所示,包括Al2O3陶瓷衬底,氧化铂薄膜过渡层和铂薄膜,电阻薄膜厚度为680 nm,电阻工作温度范围为-150~850 ℃。

图1 铂薄膜电阻

1.1 重要参数

为保证封装结构稳定,各层封装材料之间、封装材料与电阻之间CTE需匹配,封装材料需具有良好的温度稳定性。

(1) CTE。

CTE是度量物体受热膨胀的物理量,定义为温度每变化 1 ℃被测物长度或体积的相对变化量,即线膨胀系数α或体膨胀系数β。工程实验中通常采用线膨胀系数α:

(1)

式中,L为材料长度;T为材料温度。

封装结构需满足上层材料 CTE 比下层材料小,以保证上层材料在降温过程中受压应力,避免材料开裂和脱落,建议两层材料CTE相差应在10%内[11]。

高温领域的封装材料一般为玻璃釉料。玻璃CTE由各氧化物共同决定,可采用CTE加和性计算公式估算[13]:

(2)

式中,m,n分别为各氧化物加和性系数,可通过查表得到;pi为各氧化物的质量分数。

(2) 熔融温度。

封装材料应在电阻工作温度范围内性能稳定,熔点高于电阻工作温度上限。玻璃没有固定熔点,随着温度升高玻璃逐渐软化,黏度降低。生产实践中一般将黏度为102dPa·s对应温度作为玻璃熔融温度。

玻璃熔融温度根据俞氏加和性系数法估算[13],计算公式如下:

TR=1400+∑CnPn

(3)

式中,TR为玻璃熔融温度;Cn为各组分系数,可通过查表得到;Pn为各组分质量分数。

1.2 封装结构设计

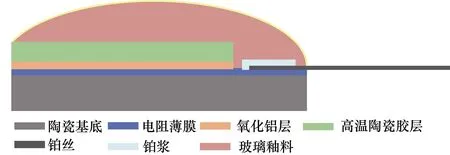

高温器件封装材料为玻璃釉料。由于玻璃釉料熔融烧结时形变严重,形变产生的应力容易导致铂薄膜断路,因此玻璃釉料与铂薄膜不能直接接触,需在两者中插入中间层。Al2O3性能稳定、熔点高(2054 ℃),绝缘性好,CTE(7.3 ppm/℃)与铂电阻匹配,因此选用Al2O3作为中间层。但是Al2O3脆性大,高温下容易蠕变产生微裂纹,釉料通过微裂纹与铂薄膜接触,影响电阻性能。因此在Al2O3与玻璃釉料之间插入结构致密的隔离层,实验选用高温陶瓷胶,该材料高温(<1500 ℃)稳定性好、机械性能优良,CTE(6.2 ppm/℃)小于Al2O3(7.3 ppm/℃)满足设计要求。Al2O3和高温陶瓷胶封装层均只覆盖电阻丝,漏出电阻引脚,方便测量电阻值。封装釉料时,釉料烧结温度很高,若电阻引脚直接暴露于高温环境下引脚薄膜热损耗非常严重,因此封装釉料前先焊引线,以铂浆料保护引脚。玻璃釉料则最后施加,包覆整个电阻。

铂薄膜电阻温度传感器封装结构包括玻璃釉料、高温陶瓷胶和氧化铝三层,如图2所示。根据CTE匹配原则,玻璃釉料CTE为5.6~6.2 ppm/℃,实验自行设计和制备玻璃釉料。各层材料CTE如表1所示。

图2 电阻封装结构示意图

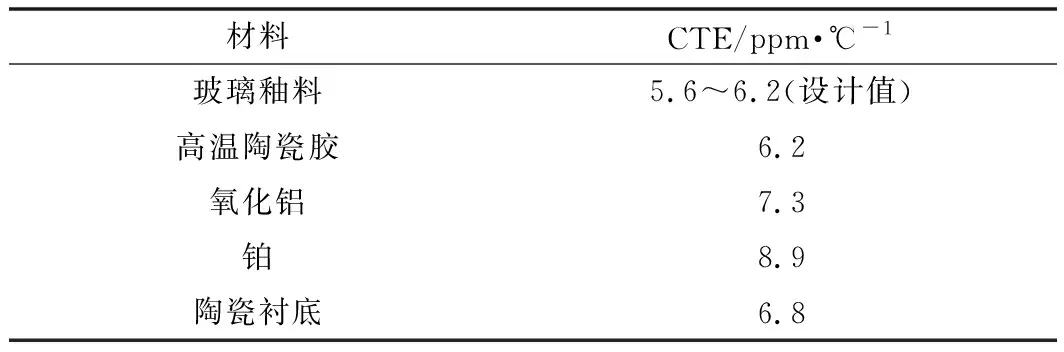

表1 各层材料CTE参数

2 玻璃釉料成分设计与制备

2.1 玻璃釉料成分设计

釉料按制备方法分为生料釉和熔块釉。生料釉是将各氧化物直接混合,加载体(如水)调制而成。熔块釉是先将原料混合烧结熔融成块,再粉碎制成粉末,加水配制而成。相比于生料釉,熔块釉各组分已熔融混合均匀,因此玻璃成分均一、稳定性好,不会出现成分偏析。且由于原料已预熔成玻璃,釉料封装时烧结温度低,可降低薄膜电阻热损耗[14]。实验采用熔块釉封装电阻。施釉方式选用操作简便、厚度可控的丝网印刷法。该方法要求釉料有一定的黏度,为不引入杂质,选用有机载体作为玻璃粉末的溶剂。

玻璃釉料由玻璃粉末与有机载体组成。现分别对其进行成分设计。

(1) 玻璃成分设计。

玻璃由多种氧化物组成,如SiO2、Al2O3、CaO等,玻璃成分通常指玻璃各氧化物的质量分数。每种氧化物对玻璃多种性能均有影响,玻璃性能由各组分共同决定。玻璃目标性能为:CTE为5.6~6.2 ppm/℃,熔融温度大于850 ℃,具有良好的机械性能、绝缘强度、合适的高温黏度,此外玻璃成分与生产工艺应节能环保,符合标准化生产要求。

玻璃成分设计步骤为:选定玻璃体系;确定玻璃组分;选择玻璃添加剂,完善玻璃配方。

玻璃体系有磷酸盐玻璃、硫系玻璃、卤化物玻璃、硅酸盐玻璃等[15]。其中,磷酸盐玻璃性能稳定,常用作化学、医疗仪器;硫系玻璃常用作半导体材料;卤化物玻璃具有独特的光学性能,常用作光学材料;硅酸盐主成分为SiO2,是最常见的玻璃,其性能优良,性质稳定,应用广泛。本文选择硅酸盐玻璃中的 CaO-Al2O3-SiO2系玻璃。

玻璃成分应多元化且靠近相图共熔点或相界线,这样玻璃由于存在多种可能的析晶倾向,相互干扰反而可抑制玻璃析晶,降低烧结温度[16]。生产过程中,为保证玻璃熔制、淬火等工艺顺利进行,玻璃应具有合适的黏度。玻璃黏度通过助熔剂来调节,助熔剂选用BaO、MgO、Na2O等碱金属氧化物。根据玻璃组分,由玻璃CTE和熔融温度加和性系数计算公式计算玻璃配方。

实际制备过程中,为降低玻璃黏度,促进玻璃内部气体排出,增加玻璃致密性和表面平整度,玻璃配方中需添加澄清剂。常用澄清剂有As2O3、Sb2O3、氟化物、CeO2、卤素化合物等,由于前3种价格昂贵且有毒有害,故实验选用CeO2和NaCl。

综上所述,玻璃包括主成分SiO2、Al2O3、CaO,助熔剂 BaO、MgO、Na2O等,澄清剂为CeO2和NaCl。

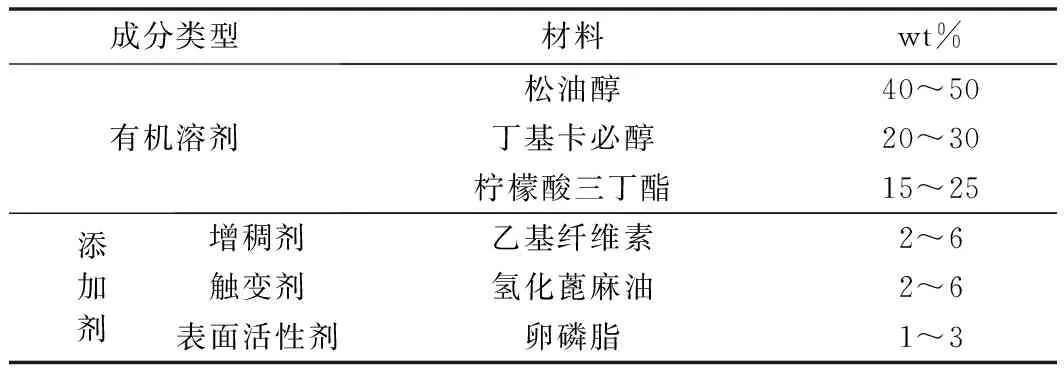

(2) 有机载体成分设计。

有机载体包含有机溶剂和添加剂两部分。有机溶剂为主要成分,用于分散和承载玻璃粉末。选取有机溶剂时主要考虑沸点和挥发性。沸点不能太低,否则玻璃釉料很容易由于有机载体挥发而变得黏稠,不易印刷。沸点也不能太高,否则玻璃釉料不易干燥,影响印刷图案精度。通常选取多种不同沸点的有机溶剂混合配制有机载体,如松油醇(沸点 209 ℃)、丁基卡必醇(沸点 230 ℃)、柠檬酸三丁酯(沸点 343 ℃),避免有机溶剂同时挥发影响釉料平整度。添加剂用于改善釉料性能,如增稠剂、触变剂、表面活性剂等。增稠剂能够提高釉料均匀性和稳定性,避免釉料分层。触变剂用于改善釉料黏度,提高可印刷性。表面活性剂用于改善釉料中分子间作用力,防止粉体聚集、结块、沉积,提升釉料稳定性。参考相关研究[17]确定有机载体配方如表2所示。

表2 有机载体配方

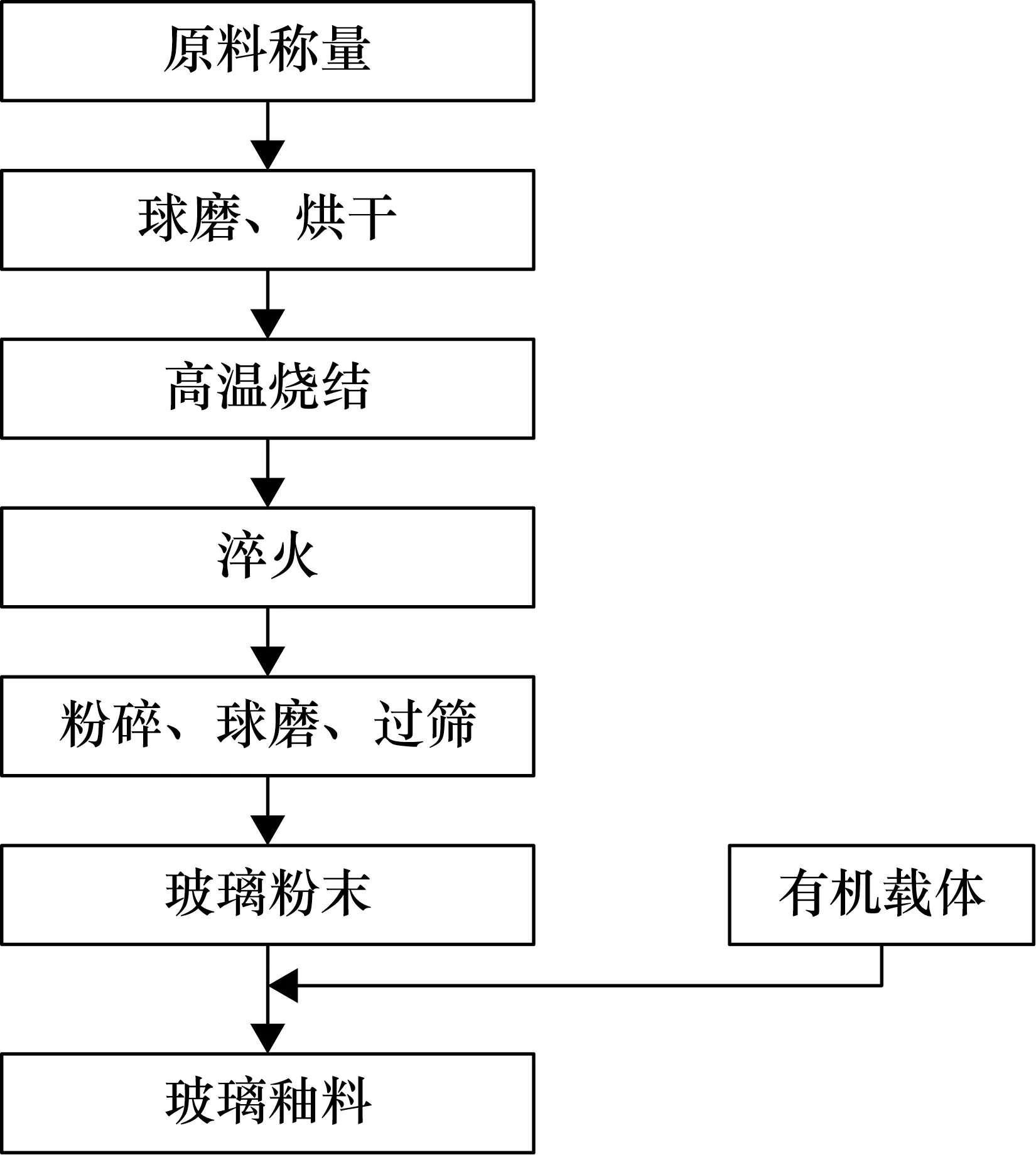

2.2 制备玻璃釉料

玻璃釉料制备方法为分别制备玻璃粉末和有机载体,将两者按一定配比混合均匀。制备流程如图3所示。

图3 玻璃釉料制备流程

玻璃原料有矿物原料和化工原料,其中矿物原料成分复杂,能显著降低玻璃烧结温度。化工原料成分单一,计算方便,实验矿物原料和化工原料混合使用。按配方和原料纯度计算用量,称取原料,球磨混合均匀后烘干。将原料粉末放入刚玉坩埚,置于淬火炉中熔融煅烧,待玻璃熔化后快速取出,将玻璃液倒入冷水中淬火,得到玻璃块。将玻璃块粉碎制成直径为80 μm的粉末。

根据有机载体配方按比例称取各原料,将3种有机溶剂倒入烧杯中,90 ℃水浴加热并搅拌均匀,再依次加入增稠剂、触变剂和表面活性剂,水浴加热搅拌至原料完全溶解。

将玻璃粉末和有机载体按一定比例混合均匀制成玻璃釉料。

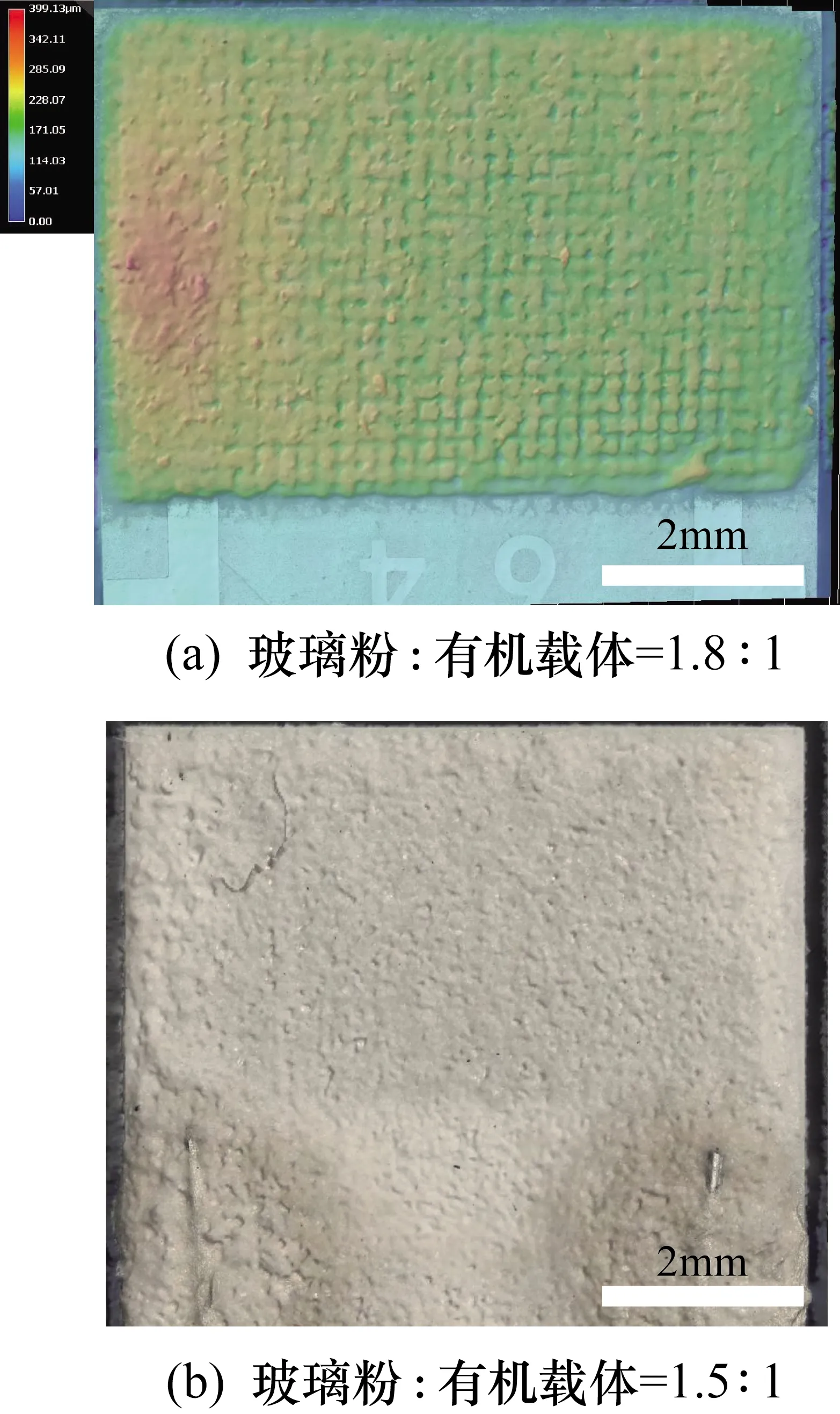

2.3 玻璃粉末与有机载体配比优化

用于丝网印刷的釉料需具有合适的黏度,保证釉料转移到电阻表面时能够快速流平,消除丝网痕迹,同时保证图案精度。玻璃粉末与有机载体的配比影响釉料黏度,图4为相同印刷条件下,玻璃粉与有机载体质量比对印刷效果的影响,设计比例为1.8∶1和1.5∶1。玻璃粉末∶有机载体=1.8∶1 制备的釉料黏度较大,丝网印刷釉料烘干后釉料表面有明显网痕,丝网印刷最开始的地方,即图4(a)电阻左侧,釉料较厚。降低玻璃粉与有机载体比例至 1.5∶1,釉料黏度适中,印刷后釉料流平,烘干后釉料表面平整,如图 4(b)所示。继续降低玻璃粉与有机载体比例,发现釉料黏度较小,流动性大,印刷后釉料沿印刷方向洇出,影响印刷精度。此外釉料中玻璃粉末含量低,为达到相同厚度,需多次印刷,增加工艺复杂性。因此本实验中玻璃粉与有机载体比例选择 1.5∶1。

图4 玻璃粉与有机载体配比对印刷效果的影响

3 玻璃釉料烧结曲线设计

3.1 玻璃釉料烧结温度

烧结是釉料封装过程中非常重要的一项工艺,烧结过程中,随着温度升高,釉料经历有机载体挥发、玻璃软化、熔化、澄清的过程,冷却后玻璃粉末形成稳定、致密的结构。合适的烧结程序可以促进玻璃致密化和平整化,减小缺陷。

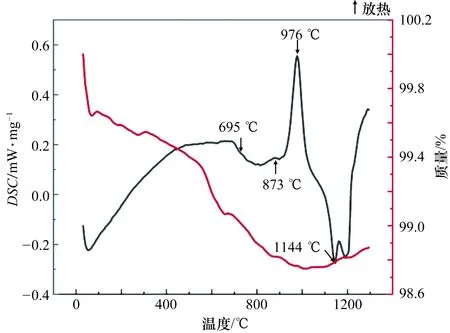

对玻璃粉末进行热分析,测试结果如图5所示。可以看出,玻璃釉料在20~1300 ℃整个过程中有1.13%的质量损失。DSC曲线在40 ℃出现明显吸热峰,质量曲线在此处有明显变化,对应玻璃中结合水、吸附水、自由水或吸附杂质的挥发。随着温度增加,DSC曲线趋于平缓。从695 ℃开始DSC曲线向吸热方向移动,表明玻璃开始玻璃化转变,由玻璃态转变为高弹态,玻璃逐渐软化,表面张力增加。玻璃化转变温度范围为 695~735 ℃。曲线在873 ℃出现吸热峰,对应玻璃软化温度,此时玻璃黏度明显降低。976 ℃处出现放热峰,此为玻璃晶化温度,玻璃在此温度点析晶概率最大。1144 ℃处出现吸热峰,此为玻璃熔化温度,玻璃熔化后变得澄清透明。

图5 玻璃粉末热重曲线

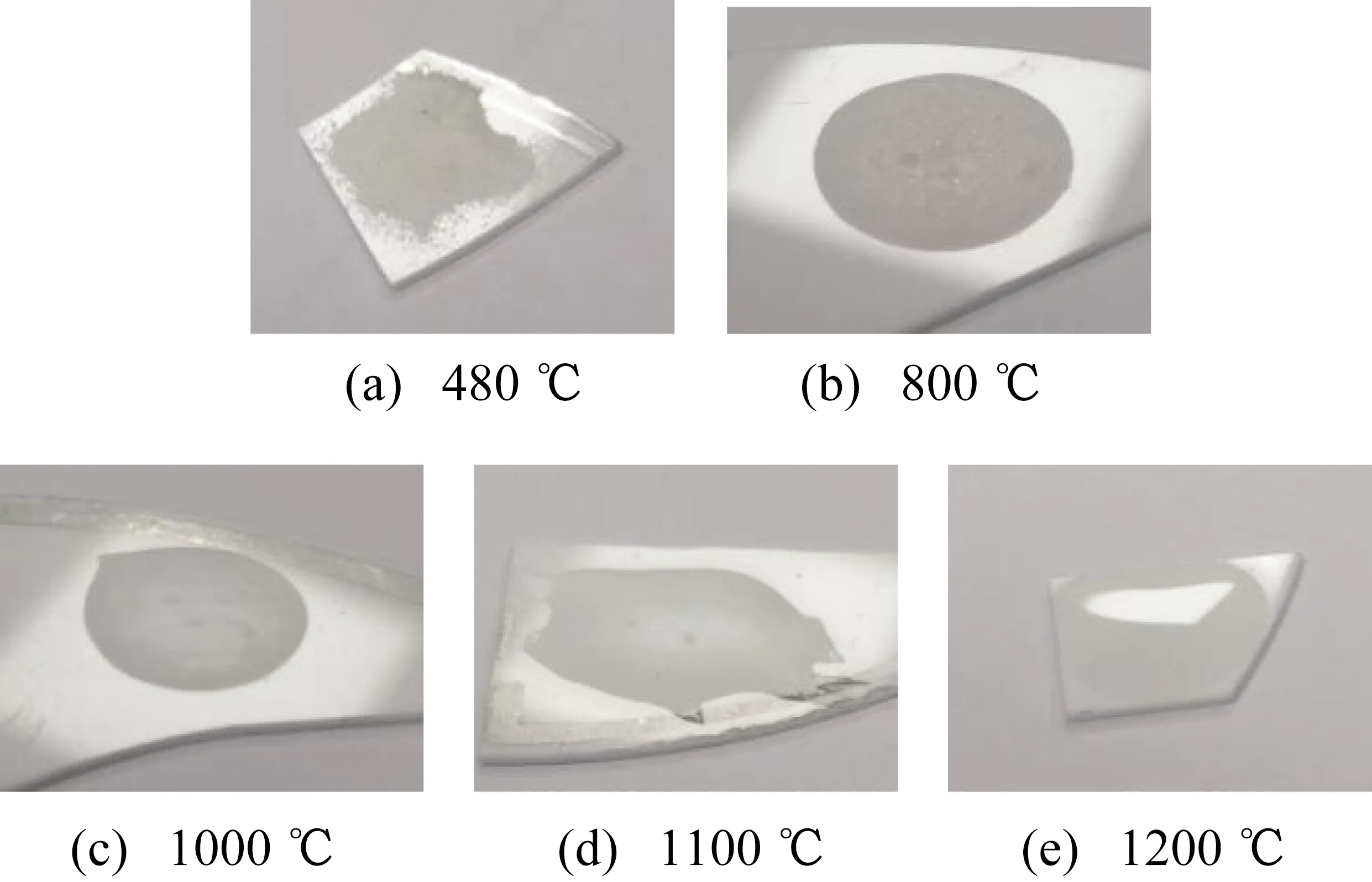

为验证玻璃各变化温度点,取少量玻璃粉末放入马弗炉中烧结,烧结温度分别为480 ℃、800 ℃、1000 ℃、1150 ℃、1200 ℃,保温30 min。烧结后玻璃形貌如图6所示。可以看到,480 ℃烧结的玻璃粉末未熔融连接成块,可以直接刮下;800 ℃烧结的玻璃粉末已逐渐软化形成黏滞流体,颗粒粉末相互连接形成块体,玻璃与陶瓷基底有较强的附着性,但釉料表面仍有明显颗粒,说明800 ℃温度下玻璃粉末还未完全软化;1000 ℃烧结后玻璃粉已完全软化,但玻璃表面存在少量凹凸缺陷;1150 ℃烧结的玻璃呈半透明状,烧结时玻璃黏度降低,玻璃液流平,玻璃表面平滑,釉面性能提高;1200 ℃烧结后玻璃表面光滑,结构致密,玻璃完全透明澄清。

图6 不同温度烧结的玻璃形貌

为降低薄膜热挥发和团聚,铂薄膜热处理温度通常不超过1000 ℃,因此釉料烧结温度不能太高。同样釉料烧结温度也不能太低,否则玻璃粉末不能完全软化,釉面平整度差。本实验分别在1100 ℃和1000 ℃温度下保温30 min烧结釉料完成封装。

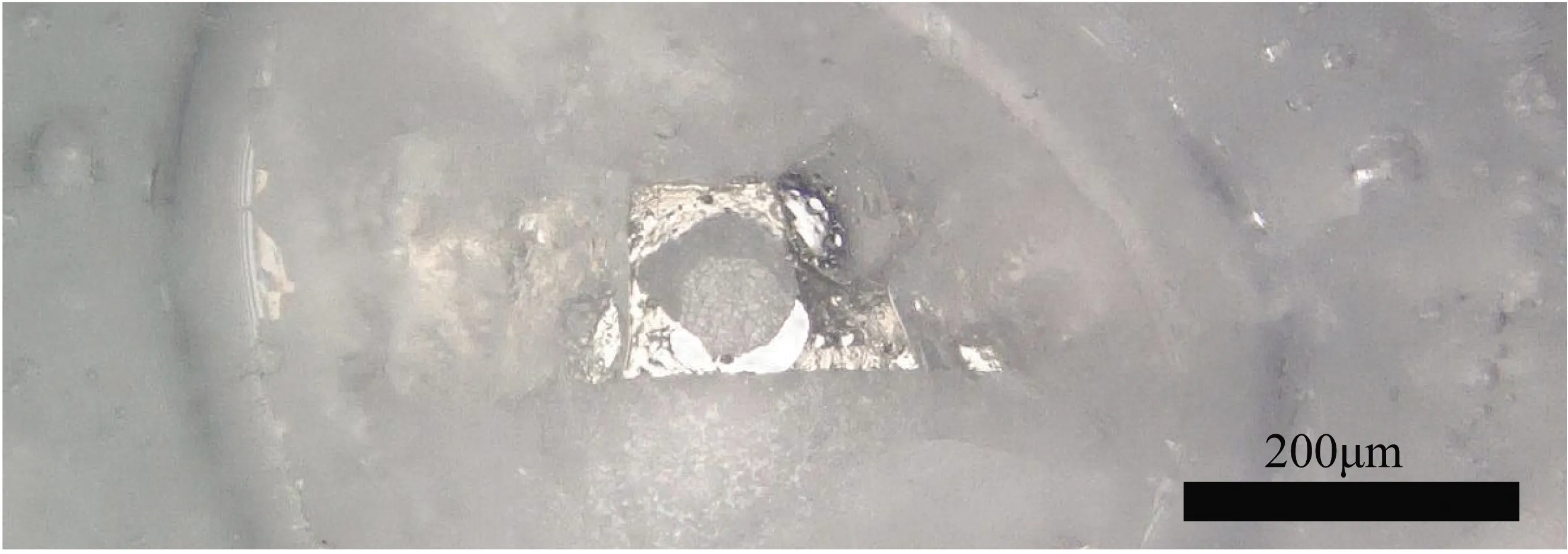

实验发现,1100 ℃烧结后电阻断路,断路部位如图7所示。电阻薄膜断开的原因可能是釉料透过高温陶瓷胶缺陷和Al2O3裂纹与铂薄膜接触,烧结温度高导致釉料形变严重,热应力作用于铂薄膜造成电阻断路。可通过提高高温陶瓷胶层致密性,同时在保证釉料软化的基础上尽量降低烧结温度来解决。1000 ℃烧结釉料封装的电阻完好,釉料表面平整度较好。

图7 1100 ℃烧结釉料封装后电阻断路

3.2 烧结曲线

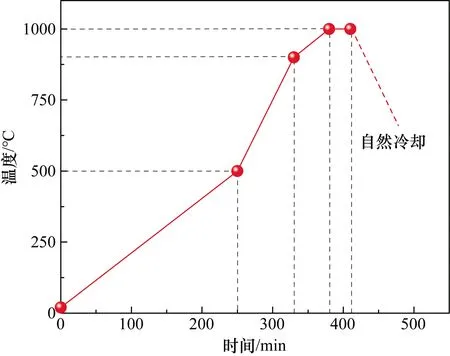

釉料烧结过程是有机载体挥发和玻璃釉软化、流平的过程。有机载体挥发处于低温区,如升温速率太快,有机载体于同一时间段内集体挥发,容易造成挥发不完全,釉料内部存在大量气泡,影响釉料平整性[17]。从节能环保角度考虑,烧结速率也不能过慢。因此烧结第1阶段为20~500 ℃,升温速率为2 ℃/min,目的是排除有机载体。随着温度继续升高,釉料经历玻璃化转变、软化过程,升温速率可适当提高,因此第2阶段为500~900 ℃,升温速率为5 ℃/min。高温熔化时,玻璃黏度降低,有助于排除气体,因此第3阶段为900~1000 ℃,升温速率为2 ℃/min。玻璃在1000 ℃需保温一段时间,促进玻璃流平,但保温时间不能太长,否则物料挥发影响玻璃配方。第4阶段为1000 ℃保温30 min。釉料烧结曲线如图8所示。

图8 釉料烧结曲线

4 铂薄膜电阻表征

4.1 铂薄膜电阻封装

电阻封装流程如下:采用硬掩膜覆盖电阻丝,露出引脚;采用双离子束沉积系统在铂薄膜电阻表面制备1.5~2.5 μm厚的氧化铝薄膜,将薄膜电阻于800 ℃下退火2 h;接着采用丝网印刷法在电阻表面印刷高温陶瓷胶并固化,高温陶瓷胶厚度为60 μm;然后采用高温烧结导电铂浆的方法连接电阻引脚和铂丝,实现电气连接;最后采用丝网印刷法涂覆玻璃釉料,覆盖整个电阻表面,烧结釉料,完成封装。玻璃釉料厚度约为100~200 μm。

4.2 铂薄膜电阻表征

(1) 电阻形貌。

使用超景深显微系统、场发射扫描电子显微镜观察电阻形貌。

(2) 电阻值。

数字万用表测量电阻值。

(3) TCR。

TCR定义为温度每变化1 ℃电阻值的相对变化量,它是衡量电阻温度传感器性能的重要指标。测量温度较低时,TCR计算公式为

(4)

式中,ΔR/ΔT为电阻-温度曲线(R-T曲线)斜率;RT1为20 ℃时的电阻值。R-T曲线由控温油槽和万用表测得,测试温度范围为20~150 ℃。

(4) 响应时间。

响应时间是当温度出现阶跃变化时,铂薄膜电阻值变化相当于整个变化过程中的某个百分数所需的时间,一般以整个变化过程的50%所需的时间来表示,记为t0.5,也可以采用10%和90%所需的时间,即t0.1和t0.9[18]。响应时间用于衡量铂薄膜电阻对温度变化的敏感度。测试方法为将电阻从室温环境(20 ℃)迅速放入100 ℃水中,并等待电阻值稳定,记录整个过程电阻值随时间的变化,每个样品测5次,实验数据取平均值。为排除人为操作在电阻投入热水时造成的时间延迟,更精确地表征电阻的响应时间,以t0.9与t0.1之差Δt表征电阻响应时间。

(5) 稳定性。

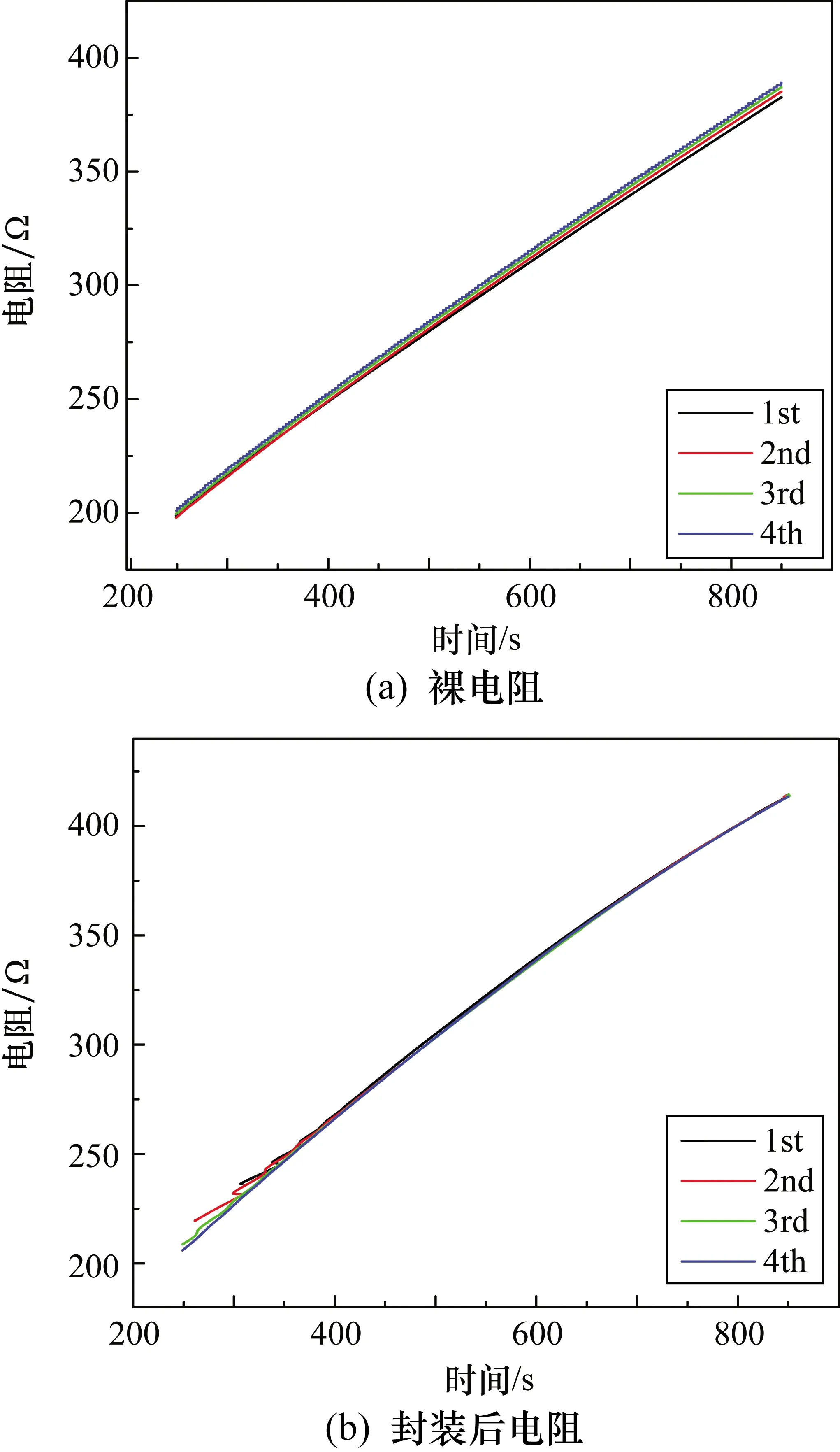

温度循环测试指铂薄膜电阻按一定规律反复经受不同温度的过程,实验测试设备为数据采集卡和马弗炉,测试温度范围是20~850 ℃,记录R-T曲线,每个电阻测4次,以R-T曲线的重复性来表征铂薄膜电阻稳定性。

5 结果与讨论

采用玻璃釉料/高温陶瓷胶层/氧化铝层复合结构对铂薄膜电阻进行封装,封装后电阻未断路。对电阻进行性能测试,探究封装对电阻的影响。

(1) 电阻形貌。

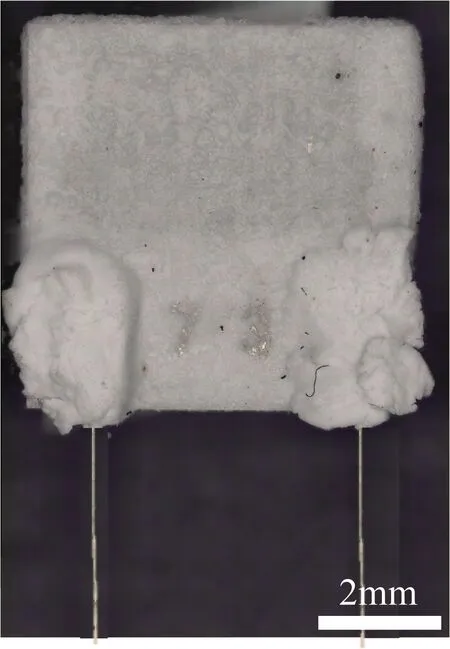

封装后的电阻如图9所示,电阻表面平整度不高,存在凹坑等缺陷,但电阻焊点之间区域釉料平整光滑,呈半透明态。电阻表面粗糙是因为电阻丝由3层材料包覆,各层材料的缺陷共同导致电阻表面不平整。

图9 玻璃釉料/高温陶瓷胶层/氧化铝层复合

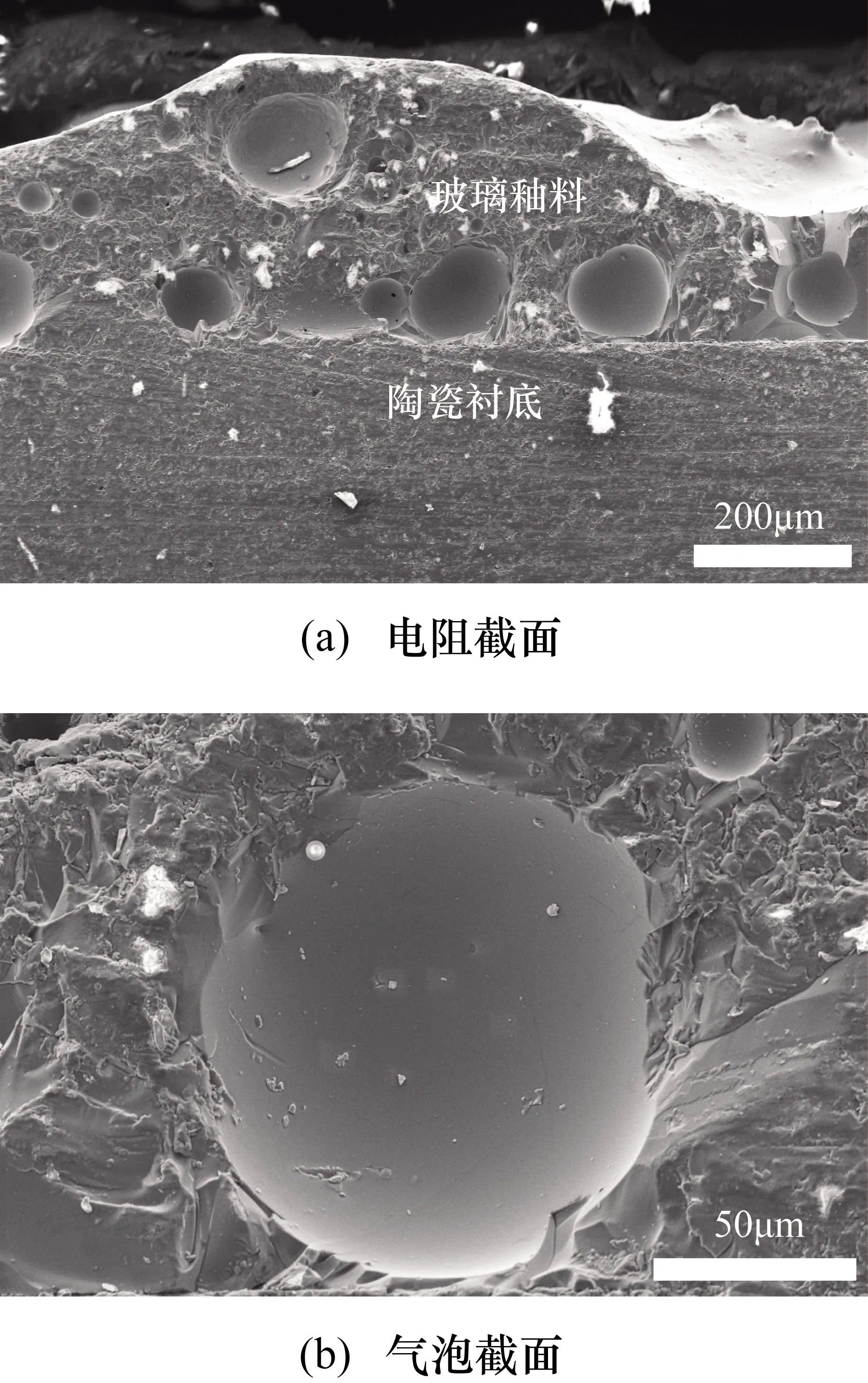

将环氧树脂和固化剂按比例混合均匀,浇注固化电阻,再用砂纸打磨出电阻截面,如图10所示。可以看出3层封装材料分界面并不明显,推测高温陶瓷胶与玻璃釉料部分互熔。玻璃釉料内部含有直径为 50~150 μm的孔洞,且越靠近封装层与电阻界面处孔洞越多。图10中的孔洞是气泡。玻璃釉料并未完全熔融澄清,黏度较大,内部的气泡无法全部排出。实际上,烧制的玻璃内部存在气泡是无法避免的,工业生产中即使在玻璃烧结时定时搅拌、加入澄清剂也还是无法完全排除气泡,只能通过提升烧结温度,改进玻璃成分或优化烧结曲线尽量减少气泡。玻璃釉料施加在表面不平整的高温陶瓷胶表面,陶瓷胶表面吸附的大量气体是造成界面处气泡多的原因之一。

封装层与电阻结合紧密,封装结构强度高,机械性能好。由图10(b)气泡截面形貌可以看出,玻璃釉料结构致密。

图10 封装后截面图

(2) 电阻变化率。

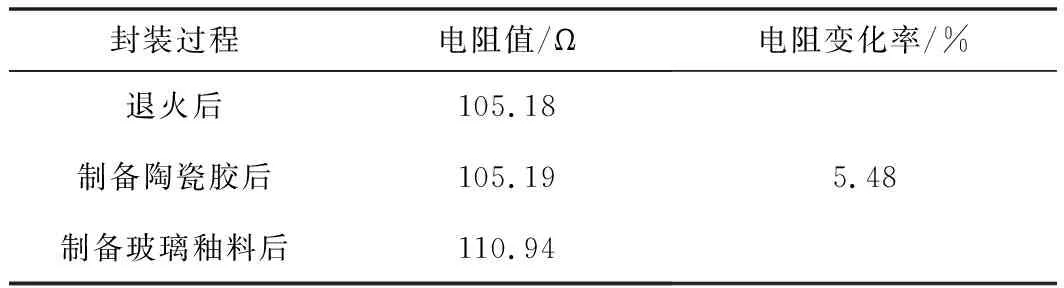

电阻封装过程中,电阻值不断变化,如表3所示。

表3 封装对电阻值的影响

随着封装流程的不断推进,电阻值不断增加,制备玻璃釉料后电阻值增幅最大,封装后电阻值相比于退火后增加5.48%。电阻增大是因为封装材料与电阻、封装材料之间总是存在应力,应力使得电阻薄膜产生形变或裂纹,导致电阻值增大。釉料烧结过程中形变严重,产生的热应力最大,因此烧结玻璃釉料后电阻值变化最大。

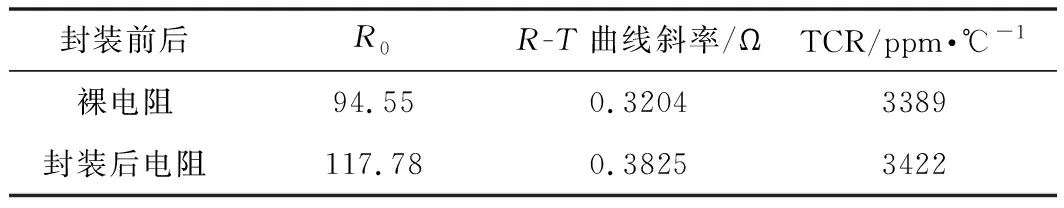

(3) TCR。

对比封装后电阻和裸电阻的TCR,如表4所示。封装导致电阻阻值增大,但封装后电阻R-T斜率更大, TCR 更高,封装后电阻具有更好的性能。

表4 封装对电阻TCR的影响

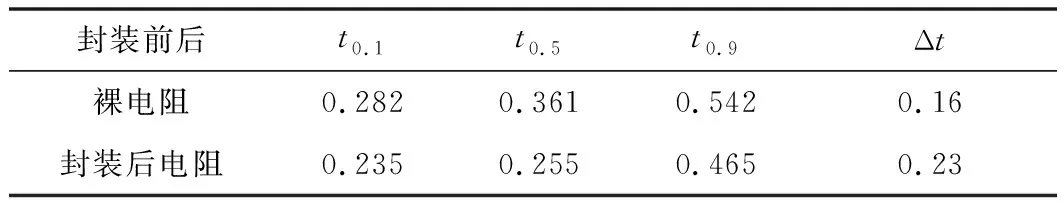

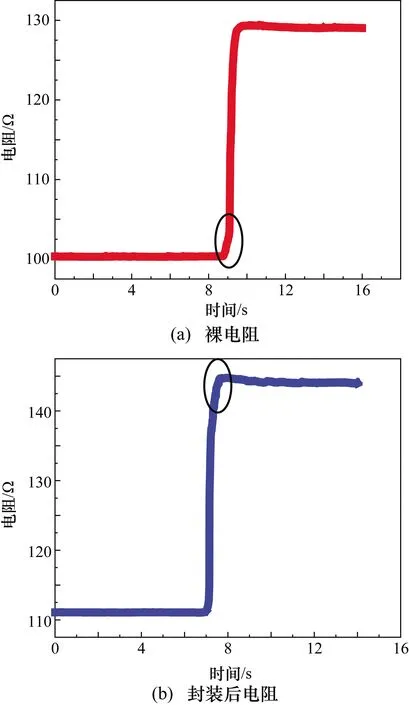

(4) 响应时间。

图11为裸电阻和封装后电阻的响应时间曲线,响应时间t0.1,t0.5,t0.9和Δt见表5。可以看出裸电阻和封装后电阻均具有10-1s级响应时间,两种电阻对温度均具有较高的灵敏度。封装后电阻Δt更大,说明相比于裸电阻,封装后电阻响应时间更长。裸电阻t0.1,t0.5,t0.9较长与电阻在阶跃响应开始时R-T曲线斜率较小有关(图11(a)中已圈出),这是因为裸电阻对温度更灵敏,在放入沸水的过程中受水蒸气的影响更大。此外,相比于裸电阻,封装后电阻在阶跃曲线末端过冲现象更明显,图11(b)已圈出,说明其热惯性较大。

表5 裸电阻和封装后电阻响应时间 单位:s

(5) 高温稳定性。

图12为裸电阻和封装后电阻热循环测试曲线,每个样品测4次。可以看出封装后电阻R-T曲线重复性好,而裸电阻随着测量次数增加电阻值不断增大,曲线不断上移,在高温环境下曲线分离程度更大。以 850 ℃时电阻值方差定量分析R-T曲线重合情况,封装后电阻方差为0.19,小于裸电阻的5.23,说明封装后电阻值稳定性更好,封装显著提升了电阻的稳定性。

6 结束语

研究铂薄膜电阻温度传感器封装技术,设计玻璃釉料/高温陶瓷胶/氧化铝3层复合结构,优化封装结构,选择封装材料,调整封装工艺,设计玻璃釉料成分和烧结曲线,完成铂薄膜电阻封装。封装材料热匹配好,温度稳定性高。封装层结构致密,机械性能好。封装后电阻TCR为3422 ppm/℃,高于裸电阻(3389 ppm/℃),20~100 ℃响应时间为0.23 s,比裸电阻(0.16 s)略慢。20~850 ℃热循环实验显示封装后电阻R-T曲线重复性更高。封装改善了铂薄膜电阻高温稳定性,为Pt薄膜电阻的工业应用提供了解决方案。

图11 响应时间曲线

图12 热循环测试