表面活性聚合物驱油剂的合成及性能研究

李义 刘平德 张松

1.中海油田服务股份有限公司油田技术事业部 2.中国石油勘探开发研究院

油田现用驱油聚合物主要有普通水解聚丙烯酰胺、疏水缔合聚合物[1-2]、梳型聚合物[3]、两性聚合物[4]、聚表剂[5]等。疏水缔合聚合物大分子链上带有少量疏水基团,在盐水溶液中发生疏水缔合作用,具有较好的耐温抗盐性能[6-7]。梳形聚合物高分子侧链同时具有亲油基团和亲水基团,高分子链在水溶液中排列成梳形,增大聚合物分子链的刚性和分子结构的规整性,分子链卷曲困难,流体力学半径大,增黏抗盐能力好[8-9]。上述聚合物在盐水中均具有一定的增黏性,因其分子结构中无表面活性基团,不具备降低油水界面的能力或降低界面能力很弱。

以水解聚丙烯酰胺/表面活性剂为代表的二元复合驱油技术在大庆、胜利、大港等油田的现场应用中取得了较好的效果[10-14]。但在研究中发现,聚合物与表面活性剂因其黏度的差异造成在地层中出现运移不同步,导致色谱分离现象的发生,制约了二元复合驱技术的推广应用,其应用经济效益降低[15-16]。常规聚丙烯酰胺及其改性物分子结构中一般无表面活性基团,不具备表面活性与洗油能力,采用聚合物与表面活性剂共混的方法,因高分子聚合物与小分子表面活性剂不相溶、二者对岩石吸附的差异以及运移过程中自身的黏度差异,导致其运移速度不同步,体系易发生相分离和色谱效应[17]。

国外以法国爱森(SNF)为代表的聚合物生产厂家,其产品主要以絮凝剂聚丙烯酰胺为主,其他一些抗盐的改性聚丙烯酰胺,其聚合物分子结构中一般不存在表面活性基团,生产的聚合物无降低油水界面张力的能力。

为解决常规聚合物无表面活性及二元驱(聚合物+表面活性剂)色谱分离的现象,提出兼具表面活性和高效增黏性的研发思路。在聚合物分子结构中引入可聚合表面活性单体,在提高聚合物水溶液黏度及抗盐性能的同时,保证具有较好的降低油水界面能力,制备了具有一定增黏性以提高波及体积,又具有一定洗油能力的驱油用表面活性聚合物,并对其性能进行评价。

1 实验部分

1.1 仪器与材料

仪器:250 mL磨口玻璃瓶(具三孔塞);RW20 DIGITAL电动搅拌器,德国IKA公司;Julab恒温水浴,德国;BT4202S电子天平,德国Sartorius公司;FED400干燥箱,德国Binder公司;DV-III布氏旋转黏度计,美国Brookfield公司;Nexus 870傅里叶变换红外光谱仪,美国Nicolet公司;JSM-LV5600扫描电镜,日本JEOL公司;TX500C旋滴界面张力仪;HAAKE RS600流变仪,德国;岩心驱替实验装置,江苏华安科研仪器有限公司。

材料:去离子水;纯碱、无水乙醇,分析纯,北京化学试剂公司;丙烯酰胺(AM),工业品,江西昌九生物化工股份有限公司;可聚合表面活性单体(YCM),实验室自制;复合引发体系(四甲基乙二胺、过硫酸铵、亚硫酸氢钠),分析纯,北京化学试剂公司;高纯N2,北京兆格气体科技有限公司;大庆模拟盐水(4 000 mg/L);水解聚丙烯酰胺(HPAM,分子量为1 810×104,固含量(w)为90%,工业品,大庆炼化公司;大庆采油二厂电脱原油。

1.2 实验方法

(1) 表面活性聚合物驱油剂的制备。称取一定量的去离子水,加入磨口玻璃瓶中。开动电动搅拌器,依次加入纯碱、丙烯酰胺、可聚合表面活性单体,搅拌使其完全溶解。聚合温度12 ℃,通入N230 min后,加入复合引发体系,继续通入N210 min,封口、聚合5 h,95 ℃下水解4 h,取出聚合胶体,经造粒、干燥、粉筛后,得到白色颗粒状固体。使用无水乙醇对表面活性聚合物进行溶解及再结晶,得到提纯后的聚合物样品。

(2) 红外光谱结构表征。将聚合物样品烘干(50 ℃、4 h)后,在研钵中研磨成粉末,将其与KBr按一定比例混合研磨均匀并压片。利用傅里叶变换红外光谱仪Nexus 870对表面活性聚合物结构进行红外光表征,收集中红外光谱区域(500~4 500 cm-1)。

(3) 微观形态表征(SEM)。利用清水与大庆模拟盐水分别配制0.2%(w)的聚合物溶液,将制备好的试样在液氮中冷冻30 min,然后将试样真空冷冻干燥24 h。取冷冻干燥后试样,并在其表面喷金镀膜,使用JSM-LV5600扫描电镜观察聚合物在不同水溶液中的微观形态分布。

(4) 界面张力测定。用质量浓度为4 000 mg/L的大庆模拟盐水配制聚合物溶液。使用TX500C悬滴界面张力仪及大庆采油二厂电脱原油,在转速为5 000 r/min、45 ℃的条件下,测定表面活性聚合物溶液的油水界面张力。

(5) 驱油性能。岩心抽真空,以1 mL/min的速度在饱和地层水测得孔隙体积;在45 ℃的条件下,以0.5 mL/min的速度饱和模拟油,计算含油饱和度;以0.5 mL/min的速度水驱到指定含水率,得到水驱采收率;以0.5 mL/min速度注入聚合物溶液,后续水驱到含水率98%,计算采收率[18]。

2 结果与讨论

2.1 表面活性单体(YCM)的质量分数对聚合物性能的影响

保持丙烯酰胺的质量分数为23%、复合引发体系的质量分数为0.05%、聚合温度12 ℃不变。改变YCM的质量分数,考查其对聚合物性能的影响,结果见图1。从图1可看出:随着可聚合表面活性单体质量分数的增加,聚合物溶液黏度及界面张力下降,油水界面张力最低达到10-2数量级,聚合物溶液的黏度>40 mPa·s;表面活性单体质量分数越大,降低油水界面张力的能力越强,同时,聚合物溶液的表观黏度下降也越大。兼顾表面活性聚合物的增黏性与降低油水界面张力的能力,表面活性单体YCM的质量分数为1.5%~2.5%为宜。

2.2 复合引发剂质量分数对聚合物性能的影响

引发剂是容易被分解成自由基的化合物,分子结构上有弱键,在热能或辐射的作用下分解成自由基,引发丙烯酰胺等单体发生聚合反应。常用的引发体系为氧化-还原引发体系,该体系活化能低,在较低温度下引发,聚合速率快[19]。对于自由基聚合,聚合速率与引发剂的种类、浓度、单体浓度、引发温度有关。引发剂含量增加会导致聚合速率加快,聚合体系的温度升高,分子链支链化程度大,甚至交联,分子量下降,溶解性变差;引发剂含量增加,使活性中心增多。因此,在合适的引发剂含量范围内,增大引发剂含量不利于提高聚合物的分子量。

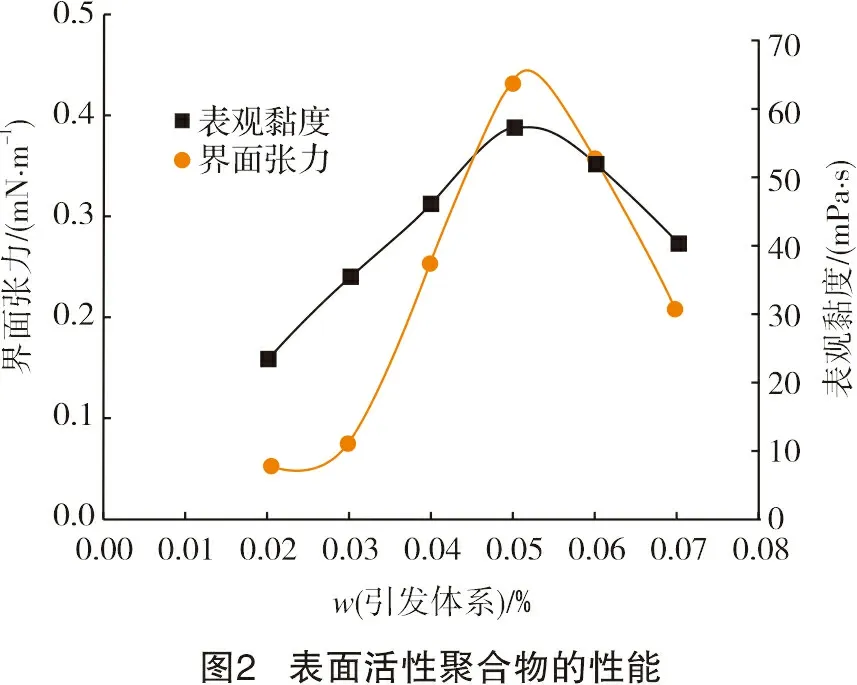

保持丙烯酰胺的质量分数23%、YCM的质量分数 2%、聚合温度12 ℃不变,改变复合引发体系质量分数,考查其对聚合物性能的影响,结果见图2。

从图2可以看出,随着引发剂质量分数的增加,聚合物溶液的油水界面张力与表观黏度表现为先增大而后降低。引发剂质量分数增加,聚合速率加快,聚合物分子量增大,间接表现为聚合物溶液表观黏度增加,进一步导致油水界面张力增大;继续增大引发剂的质量分数,引发速度过快,聚合热不能及时散出,分子链终止速度加快,导致聚合物分子量降低,聚合物溶液的表观黏度变小,油水界面张力降低。基于增黏性及界面张力要求,引发剂质量分数为0.04%~0.06%为宜。

2.3 表面活性聚合物分子结构及微观形态表征

用无水乙醇对表面活性聚合物提纯,去除未参加聚合反应的单体及助剂,得到需要表征的样品。用傅里叶红外光谱仪对表面活性聚合物样品的分子结构进行了红外光谱表征,结果见图3。

由图3可看出,在波数为1 259 cm-1、1 040 cm-1附近有-SO3H的特征吸收峰,波数为1 621 cm-1附近有苯环连接的C=O特征吸收峰,波数为3 412 cm-1、1 120 cm-1附近有酰胺的N-H的特征吸收峰;波数为3 237 cm-1、2 936 cm-1、1 415 cm-1附近分别有长链亚甲基的特征吸收峰,表明表面活性单体参与了聚合,目标产物与设计聚合物的分子结构相吻合。

利用清水与大庆盐水配制0.2%(w)的表面活性聚合物溶液,按第1.2节所述的实验方法,利用JSM-LV5600扫描电镜观察聚合物高分子在不同水质中的微观分布状态,结果见图4。

从图4可看出,清水的矿化度较低,配制的表面活性聚合物溶液微观分布形态上呈现较好的网络结构,连接片层较大(见图4(a));大庆模拟盐水矿化度较高,且含有一定浓度的Ca2+、Mg2+,并压缩高分子聚合物水化后的双电层,导致高分子链发生卷曲,流体力学体积减小,聚合物分子无规线团缠结减弱,微观分布形态上表现为片层变小(见图4(b))。因此,与清水配制的聚合物溶液网络结构相比,大庆模拟盐水配制的聚合物溶液中形成的网络结构连接片层较细小。

2.4 表面活性聚合物的溶解性

溶解性是评价聚合物性能的一项重要指标,利用不同盐水对表面活性聚合物(分子量1 750×104)的溶解性能进行了评价,结果见表1。

从表1可看出,表面活性聚合物在不同盐水中具有较好的溶解及增黏性能,溶解时间≤100 min。

由于表面活性聚合物在合成过程中引入可聚合表面活性单体,活性单体中含有抗盐性能较好的磺酸基团,分子链易舒展、流体力学尺寸大,表现出较好的抗盐性能。该基团对外界离子(Ca2+、Mg2+)的进攻不敏感,具有较好的抗盐性能,聚合物溶液的黏度较高。

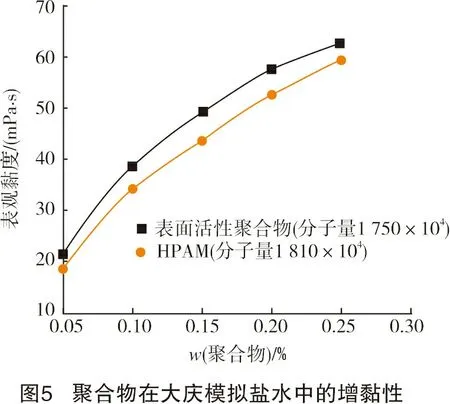

2.5 表面活性聚合物的增黏性

聚合物溶液的黏度对控制水油流度比起到重要作用,是评价聚合物性能的一项重要指标。实验考查了不同聚合物在大庆模拟盐水中的增黏性能(45 ℃,7.34 s-1),结果见图5。从图5可知:随着聚合物质量分数的增大,溶液的表观黏度也不断升高;在相同的聚合物质量分数下,与普通聚丙烯酰胺(HPAM)相比,在大庆模拟盐水中表面活性聚合物具有较好的增黏效果。这是因为在聚合物合成过程中,引入的表面活性单体的长链疏水基团在盐水中发生疏水缔合效应,聚合物溶液的表观黏度增大。

2.6 界面张力

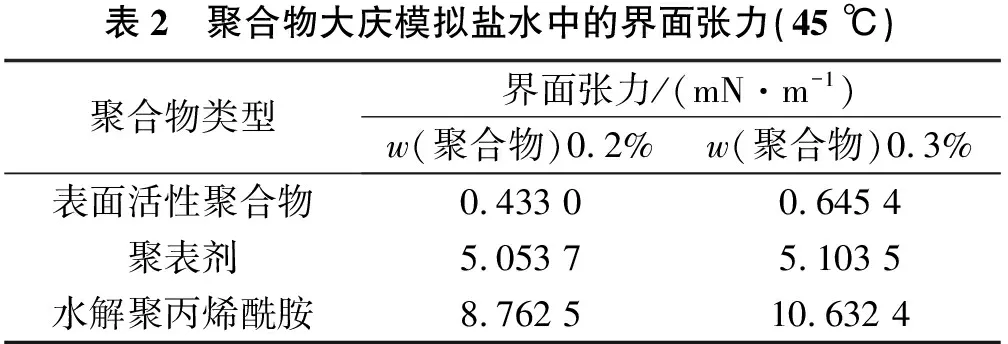

采用TX500C旋滴界面张力仪,考查了不同类型聚合物在大庆模拟盐水中降低油水界面张力的能力,结果见表2。

表2 聚合物大庆模拟盐水中的界面张力(45 ℃)聚合物类型界面张力/(mN·m-1)w(聚合物)0.2%w(聚合物)0.3%表面活性聚合物0.433 00.645 4聚表剂5.053 75.103 5水解聚丙烯酰胺8.762 510.632 4

从表2可看出,聚合物质量分数越高,油水界面张力越大;表面活性聚合物中接枝了具有降低油水界面张力的表面活性单体,因此,与水解聚丙烯酰胺及聚表剂相比,具有明显降低油水界面张力的能力。

2.7 流变性能

利用HAAKE-RS600流变仪,评价了表面活性聚合物(分子量1 750×104)的流变性能,结果见图6。

从图6可看出,随着振荡频率的增加,聚合物溶液均存在增弹和增黏特性,G′、G″增大。低振荡频率时,聚合物溶液黏性占主导,随着振荡频率的增加,聚合物溶液弹性占主导。

2.8 驱油性能

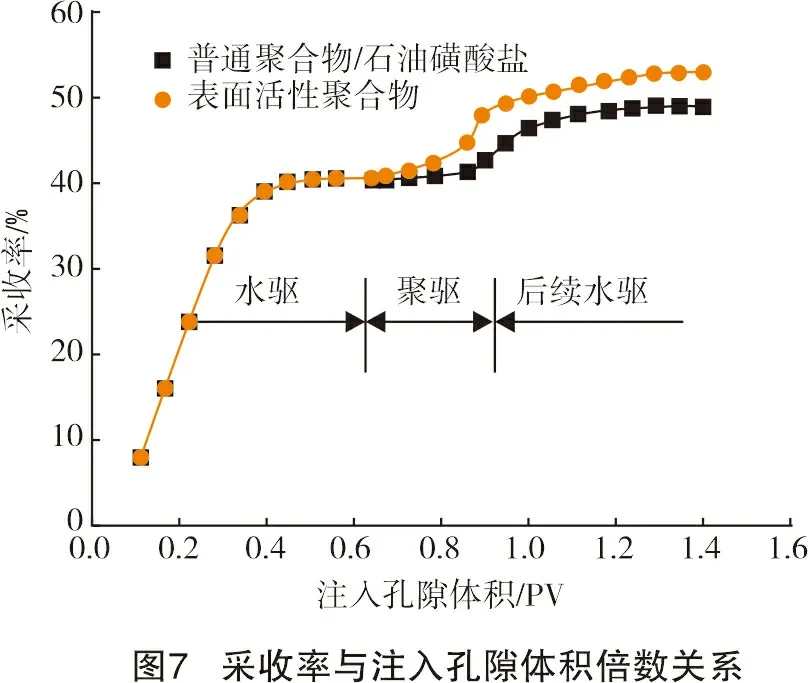

用大庆模拟盐水分别配制0.2%(w)表面活性聚合物(分子量1 750×104)溶液和普通聚合物(1 810×104)/石油磺酸盐二元复合驱(聚表质量比2∶1),模拟油为大庆油田二厂电脱原油与煤油混配而成,45 ℃黏度为9.5 mPa·s。人造均质岩心的几何尺寸为4.5 cm×4.5 cm×30 cm,渗透率为0.65 μm2。

在室温下将岩心抽真空,按第1.2节所述的驱油性能实验方法计算采收率,结果见表3。

表3 聚合物的驱油效果聚合物类型注入孔隙体积倍数/PV含油饱和度/%水驱采收率/%最终采收率/%采收率增幅/%普通聚合物/石油磺酸盐0.369.440.749.89.1表面活性聚合物0.370.241.152.711.6

从表3可看出,聚合物类型对驱油效率具有一定的影响。在相同注入量下,表面活性聚合物溶液的增油效果优于普通聚合物,两者相对于水驱采收率的增幅分别为11.6%、9.2%。进一步分析可知,表面活性聚合物溶液黏度较大,流动控制能力较强,能有效地扩大波及体积,且界面张力低,具有一定的洗油能力,故采收率比常规聚合物增加2.5%。

图7为采收率与注入孔隙体积倍数的关系。从图7可看出,在驱替过程中,随着注入孔隙体积倍数的增加,采收率均提高。在两种驱油剂中,由于表面活性聚合物溶液表观黏度较高,改善油水流度比的效果好,提高注入水的波及体积大,故采收率增幅也较大。

3 结论

(1) 基于可聚合表面活性单体、低温引发体系,采用水溶液聚合的方法,经红外光谱表征证实合成的表面活性聚合物是目标产物。在大庆模拟盐水中具有较好的降低油水界面张力的能力,界面张力达到10-2mN/m,能发挥驱油用表活剂的功能。

(2) 在大庆模拟盐水中,0.2%(w)的表面活性聚合物具有较高的增黏性,表观黏度大于40 mPa·s。表面活性单体与丙烯酰胺实现了接枝共聚,有效解决了色谱分离效应,实现了聚合物提高波及效率及表面活性剂洗油的双重功能。

——高大庆作品欣赏