旋转超声磨削氧化锆陶瓷孔的质量控制研究

李颂华,马超,孙健

(1.沈阳建筑大学 机械工程学院,沈阳 110168;2.高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110168)

随着光学、电子学、医学、生物技术、航空航天等领域前沿技术的发展,工程陶瓷因其具有高硬度、高强度、低密度、耐磨损、耐腐蚀、绝缘性好和热膨胀系数小等诸多优点[1-2],已广泛应用于制造轴承、密封环、涡轮叶片、航天器喷嘴等场合。然而作为典型的硬脆材料,因其高脆性及低断裂韧性特点,也极大地限制了材料的可加工性。在陶瓷小孔加工中,出孔端面崩边面积大小是评估孔质量的重要标准之一,它会极大地影响组件的性能和组件中的定位精度。出孔端面崩边面积严重,成为了陶瓷材料孔加工领域的瓶颈[3-5]。目前常见的小孔加工方法包括激光加工、电火花加工[6]、化学蚀刻[7]和普通钻削加工,但存在加工后孔尺寸精度低、表面粗糙度高、钻头偏斜、对中不良、排屑不良和散热困难等问题[8]。旋转超声磨削加工已被证明是一种优良的微小孔加工方法,具有降低切削力、改善孔表面质量、提高加工效率和刀具耐用度等优点[9-11]。目前,旋转超声加工小孔时虽能使孔出口崩边得到改善,但并不能彻底消除,所以探究合适的加工方法及抑制策略,以此来进一步控制工程陶瓷孔出口的崩边,对于工程陶瓷材料的运用和进一步发展具有重要的意义。

目前,国内外学者针对工程陶瓷孔加工做了许多研究。李琛等[12]利用有限元模拟分析了微晶云母陶瓷旋转超声磨削孔加工时出孔的切屑状态,建立了出孔切屑模型,并验证了理论模型的可靠性,该模型为研究旋转超声磨削孔加工提供了理论依据。冯平法等[13]对C/SiC 复合材料旋转超声加工孔时引起的出口崩边进行了定量研究,通过对推力的详细观察,研究了撕裂缺陷形成的机理。Wang 等[14]提出了异型刀具抑制孔出口崩边的刀具设计准则,并通过理论说明了该设计的科学性。工艺实验结果表明,使用经过合理设计的异型刀具可以将C/SiC 复合材料孔出口崩边体积进一步减小50%以上。张德远等[15]对超声磨削中的切削刃轨迹进行了建模,通过实验分析了超声辅助磨削中的切削力降低、孔精度提高的改善机理。刘瑞军等[16]采用飞秒级差短脉冲激光复材制孔,加工孔径为0.4~1.6 mm,深径比达10∶1,出孔质量好,内腔表面粗糙度Ra可达0.27 µm。Ankit Sharma 等[17]提出化学辅助旋转超声加工方法,对浮法玻璃进行了钻孔实验,解释了该加工方法下孔表面完整性和工具磨损的机理。实验结果表明,该方法可大大降低孔表面的崩边尺寸。

迄今为止,国内外学者在工程陶瓷旋转超声磨削孔加工质量方面进行了大量的研究,包括孔内壁粗糙度[18]、孔口处微裂纹扩展及边缘崩边等,但对于不同孔径的出孔端面质量评价指标与该质量控制方法上研究较少。针对该问题,本文采用孔出口端面崩边面积与加工后理想孔截面面积的比值作为孔出口质量评价指标,定义为孔出口损伤因子Hd。Hd值越小,表明该孔出口质量越好。为得到较小Hd值,本文进行了正交实验,深入探究了磨削工艺参数对Hd的影响规律,初步预测出最优磨削参数组合范围。通过单因素实验进一步对最优磨削参数进行确定,并提出一种孔出口崩边控制策略的原理。最后通过实验证明其合理性,进一步降低Hd值,对旋转超声加工孔出口质量的合理控制具重要的指导意义。

1 实验

1.1 加工原理

旋转超声磨削孔加工是将普通旋转磨削和超声振动复合,加工原理如图1 所示。金刚石磨头随主轴进行旋转运动,底部磨粒对工件进行旋转磨削去除。同时,在压电陶瓷的驱动下,磨头沿机床Z轴方向产生高频往复振动,以几微米的振幅对工件进行冲击以去除材料。该加工方式在保证了加工质量的同时,又提高了加工效率。同样的工艺参数下,旋转超声加工效率是普通加工的8 倍左右,是目前解决硬脆材料孔加工难的良好手段。

图1 超声辅助磨削Fig.1 Schematic diagram of ultrasonic assisted grinding

1.2 实验设备

本实验在北京精雕生产的JDVT600T 加工中心上进行,如图2 所示。结合BT30 超声振动刀柄,通过换能器产生纵向往复式振动。刀具采用电镀金刚石磨头,机床及刀具主要技术参数见表1 及表2。工件采用氧化锆陶瓷,尺寸为20 mm×20 mm×8 mm,其相关材料属性见表3[19]。

图2 氧化锆磨削实验Fig.2 Experimental diagram of zirconia ceramic grinding

表1 机床技术参数Tab.1 Technical parameters of machine tool

表2 金刚石磨头规格Tab.2 Specification of diamond grinding head

表3 ZrO2 主要性质Tab.3 The main properties of ZrO2

1.3 实验方案

实验前对工件表面进行精磨处理,降低表面不平等因素对出孔质量存在的潜在干扰。实验中,超声发生器的振动频率自动调节,并保持稳定,通过调节发生器功率来改变超声幅值。在底座夹具上表面加工出20.1 mm×20.1 mm×1 mm 凹槽,将工件置于凹槽内,并用石蜡加热固定。机床设置加工后理想孔径为1.2 mm,加工深度为8 mm,孔深径比为6.6,刀具运动轨迹如图3 所示,刀具底部圆心按图中螺旋线进给加工。加工中使用水基磨削液,质量分数为3.8%,流量为50 L/min,采用喷射方式对加工区域进行降温和排出切屑。

图3 刀具运动轨迹Fig.3 Tool path

在影响旋转超声磨削加工孔出口质量的诸多因素中,主轴转速、进给速度及超声波振幅是主要因素,合理选择加工工艺参数能有效降低Hd值。本文采用正交实验三因素四水平L16(43)正交表进行实验[20],初步预测最优参数组合,正交实验的因素和水平见表4。为了进一步优化氧化锆陶瓷孔加工磨削工艺参数,在正交实验结果基础上采用单因素实验法,分别研究主轴转速n、进给速度vw、超声波振幅A对Hd值的影响。最后通过在工件底部加设辅助支撑来进一步改善出孔质量。本文采用天准影像测量仪(型号为VMA2515)对试件孔出口崩边进行观测,放大倍数为200 倍,如图4 所示。

表4 正交实验因素水平Tab.4 Factors and levels of orthogonal experimental

图4 孔出口影像观测Fig.4 Image observation of hole outlet

2 结果与讨论

2.1 图像处理

本文通过 Matlab 软件对出孔轮廓边缘进行提取[21],出口形貌处理过程如图5 所示。影像测量仪下得到的原图像为彩色图像,为了减小处理过程的运算量,首先对原图进行灰度化,如式(1)所示。

式中:Gray 为获得的灰度图;R、G、B分别为原图像红、绿、蓝三通道分量。

灰度化结果如图5a 所示,目标圆盘在整张灰度图中表现为连续的高灰度区域,目标灰度值远高于背景区域,因此采用全局阈值化的方式提取目标圆盘区。本文采用大津法求取全局阈值,阈值求取函数如式(2)所示,采用式(3)进行二值化处理[22],式中BW为二值化的结果,如图5b 所示。

图5 出口形貌处理结果Fig.5 Treatment results of outlet morphology: a) grayscale; b) binarization; c) remove interference; d) standard circle fitting

观察图5b 发现,除了中央的有效区域外,图像中还存在水平以及竖直方向的两条干扰线,因此需要进行剔除。这里采用的是基于形态学操作的方法,以定义一个圆盘结构体为基础,利用结构体对二值化图像进行先腐蚀、后膨胀的操作,即可实现消除细小物体,在纤细处分离物体和平滑较大物体边界的作用,处理结果如图5c 所示。

为求加工后形成的孔出口边缘端面损伤面积S,以霍夫变换圆形检测理论为基础,利用Matlab 中的imfindcircles 函数返回到二值化图像,求出标准圆的圆心O1和半径R1,进而拟合出加工后的标准圆(如图5d 所示),并求出标准圆面积S1。在Matlab 中利用 Area_Ini=sum(Open(:))语句求出二值化图像中灰度值为1 的像素点和,自动求出带有崩边的圆盘面积S2,其中Open 代表导入的二值化图像。两者做差来计算孔出口边缘端面损伤面积S,如式(4)所示。式中Si为加工后的理想圆横截面面积。

2.2 正交实验结果分析

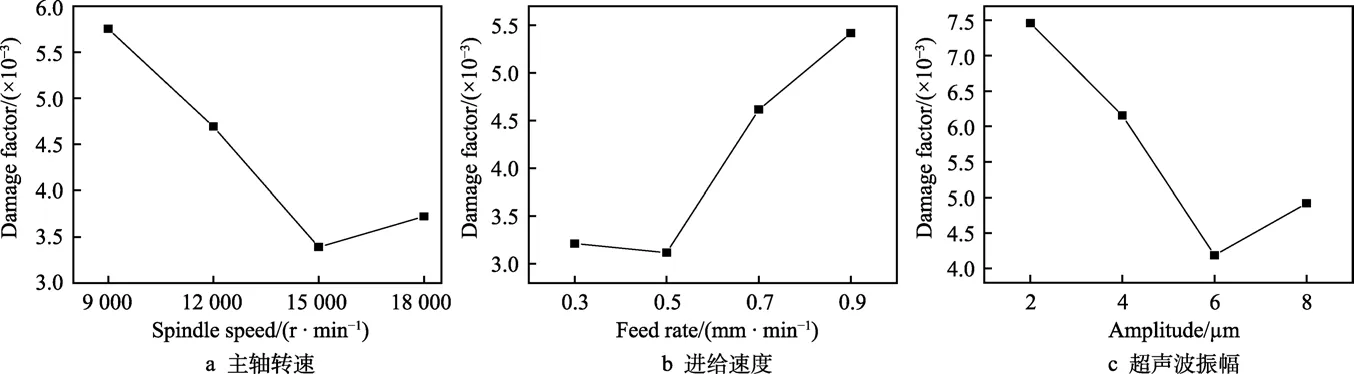

依据正交实验结果,得到Hd值的回应见表5。根据回应表中数值,可得到正交结果,如图6 所示。

表5 Hd 回应Tab.5 Response table of Hd

图6 磨削参数对Hd 的影响Fig.6 Influence of grinding parameters on Hd: a) spindle speed; b) feed rate; c) ultrasonic amplitude

极差数值的大小能有效反映出各工艺参数对Hd值的影响程度,极差值R最大那一列所对应的因素,对Hd值的影响最大,在实验中需要优先考虑该因素变化对实验结果产生的影响。分析结果表明,氧化锆陶瓷旋转超声磨削孔加工实验中,影响Hd值的因素为超声波振幅>主轴转速>进给速度。

由图6 可知,随着主轴转速n的增加,Hd值逐渐减小,当旋转速度n超过15 000 r/min 时,呈逐渐上升趋势;随着进给速度vw逐渐增加,Hd值总体上呈先减小、再增大的趋势,进给速度为0.5 mm/min时最小;随着超声波振幅A逐渐增加,Hd值先减小、后增大,总体变化幅度较大,在超声波振幅A为6 µm时达到最小值。

2.3 单因素实验结果分析

为进一步确定最优参数组合,进行单因素实验,实验设计见表6。

表6 单因素实验Tab.6 Single factor experiment table

2.3.1 主轴转速对Hd的影响

由图7 可知,不同主轴转速时,旋转超声磨削加工下的Hd值要比普通磨削加工低。在转速为14 000 r/min时,Hd值降低最多,可降低45.13%。随着主轴转速的增大,旋转超声加工的Hd值呈先减小、后增大的趋势。这是因为材料未变形的最大切削厚度随主轴转速的增加而减小,从而减小了裂纹尺寸。同时,由于相同时间内主轴转速的增加意味着工件单位体积将受到更多磨粒的参与去除,降低了单颗磨粒的磨削力[23],故降低了崩边[12]。当主轴转速达到16 000 r/min时,崩边面积反而呈上升趋势。这是由于当转速达到一定程度后,会产生大量的磨削热而无法及时散去,使出口处的热裂纹增加,逐渐扩展后发生脆性断裂,导致大面积材料的去除,使Hd值变大[24]。

图7 主轴转速对Hd 的影响Fig. 7 Influence of spindle speed on Hd

2.3.2 进给速度对Hd的影响

由图8 可知,不同进给速度时,旋转超声磨削加工下的Hd值要比普通磨削加工低。在进给速度为0.55 mm/min 时,Hd值降低最多,可降低53.13%。随着进给速度的增大,旋转超声加工下的Hd值呈先减小、后增大的趋势。这是由于随进给速度的增加,磨粒在相同加工区域内的切削次数降低,使相邻磨粒构成的轨迹拉长,相互干涉变少,磨削厚度会随之提升,增大了加工中单颗磨粒的磨削力,导致裂纹尺寸变大[25]。又因磨粒压入工件的深度变大,当超过最大临界切削深度后,发生脆性断裂,增大裂纹的扩展,从而引起大面积崩碎。

图8 进给速度对Hd 的影响Fig.8 Effect of feed speed on Hd

2.3.3 超声波振幅对Hd的影响

由图9 可知,旋转超声磨削加工下的Hd值随着振幅的增大呈先减小、后增大的趋势。从磨粒的运动轨迹方面分析,这是由于超声振动的引入,使磨粒在工件表面进行了高频往复冲击,从连续切削变为了断续切削,改变了脆性材料的去除机理,增加了脆塑转变的临界磨削深度,塑性去除比例增加,裂纹数量更少,且扩展更短。同时,超声振动增加了砂轮圆周上磨粒的轴向刮擦效果,减小了磨削过程中砂轮圆周上的作用力,降低了单颗磨粒的实际磨削力,减少了工件孔壁裂纹的扩展,使出口损伤得到了较好的抑制。由图9 可得,当振幅超过7 µm 时,Hd值会发生增大的现象。这是由于振幅过大,导致往复锤击的作用力变大,造成孔出口处产生更大面积的破碎效果。

图9 振幅对Hd 的影响Fig.9 The effect of amplitude on Hd

2.4 最优磨削参数选择

在实验中,选择Hd值为实验指标,Hd值越小,代表孔出口端面质量控制越好,因此要尽可能选择Hd值小的参数。在上述正交实验的基础上,由单因素实验可知,主轴转速为16 000 r/min,进给速度为0.55 mm/min,超声波振幅为7 µm 时,金刚石磨头加工ZrO2工件的Hd值最小。按此磨削参数组合进行加工孔实验,Hd值取3 次平均值,为2.223×10–3。因此,在当前实验条件下,旋转超声磨削加工氧化锆陶瓷推荐最优磨削参数为:主轴转速15 000~17 000 r/min,进给速度0.5~0.6 mm/min,超声波振幅6~8 µm。

2.5 孔出口崩边抑制策略

2.5.1 抑制策略原理

在氧化锆材料的超声辅助孔加工中,由于磨粒与工件之间的划擦与冲击作用,不可避免地会产生大量的亚表面裂纹。这些裂纹的尺度远大于材料本身所存在的微裂纹,这些尺寸更大的亚表面裂纹更容易在驱动力的作用下失稳扩展。随着加工孔深度不断增加,支撑轴向切削力Fa的剩余材料厚度du不断减小,如图10 所示。当du小于某一临界值时,在轴向切削力Fa的作用下,孔底边缘处产生应力集中。此时材料之间的拉应力大于强度极限,产生微裂纹,并快速扩展[26]。

图10 孔磨削过程Fig.10 Hole grinding process: a) larger du value; b) critical du value

当裂纹扩展至孔底时,造成孔出口边缘损伤,如图11 所示。为抑制该损伤,本文采取在孔底加垫一定厚度的氧化锆材料垫块,尺寸为20 mm×20 mm×10 mm,增加材料剩余厚度值,以此来抑制裂纹扩展。基于压痕断裂力学,建立磨粒压入工件时产生横向与纵向裂纹的模型,如式(5)所示[11]。在工件的上表面用夹具夹紧,使垫块对孔底产生一定反作用力F,增加工件的动态断裂韧性KID,有效降低横向与纵向裂纹大小,以此来降低孔底崩边。

图11 孔出口裂纹扩展情况Fig.11 Crack propagation at hole exit: a) with cushion; b) no cushion

式中:Cl为裂纹长度;Ch为裂纹深度;Fn为法向磨削力;KID为动态断裂韧性。

2.5.2 抑制策略实验验证

通过单因素实验验证抑制策略的合理性,各加工参数及实验结果见表7。经比较可知,在旋转超声磨削加工孔时,工件下方有垫块时的Hd值均比无垫块时的小,最多减小11.83%。在工件下方增加垫块并在工件上方施加一定压力,对于氧化锆陶瓷旋转超声磨削孔加工的出口质量有较好的改善作用,为实际生产加工提供一定的理论指导。

表7 有无垫块Hd 值比较Tab.7 Comparison of Hd value with and without cushion block

3 结论

1)在氧化锆陶瓷小孔磨削加工过程中,超声辅助磨削加工下的Hd值普遍比普通磨削加工小,最多可降低53.13%。在超声辅助磨削孔加工中,超声波振幅对Hd值的影响最大,其次是进给速度,最后是主轴转速。

2)当前实验条件下,使超声辅助磨削孔加工Hd值最小的最优参数组合:主轴转速为 15 000~17 000 r/min,进给速度为0.5~0.6 mm/min,超声波振幅为6~8 µm,可将Hd值控制在3.308×10–3以内,满足加工要求。

3)在选择最优工艺参数组合的情况下,在工件下放置垫块,并在工件上方施加一定压力,在同等工艺参数下,Hd值最多可再减小11.83%。从理论上对该策略进行了合理解释,通过实验证明该策略的可行性,对实际生产加工中具有重要指导意义。