晶体取向对蓝宝石晶片抛光加工的影响研究

曹霖霖,郭路广,袁巨龙,张翔,吕冰海,马毅,杭伟,赵萍

(浙江工业大学 a.超精密加工研究中心 b.机械工程学院,杭州 310014)

先进陶瓷材料具有极其出色的物理、化学性能,已被广泛应用于光电通讯、生物工程、人体仿生等高端技术领域[1]。其中,作为典型的先进陶瓷材料之一的蓝宝石(α-Al2O3)晶体,具有高硬度、高透光性、高热稳定性以及高耐腐蚀性等优良特性,因此在航空航天、高端武器领域以及民用光电领域都已得到大量应用[2-4]。国家中长期科学和技术发展规划纲要(2006—2020 年)提出将高效节能、长寿命的半导体照明产品列入第一重点领域(能源)的第一优先主题。蓝宝石单晶作为应用较为广泛的氮化镓薄膜生长衬底材料(碳化硅、蓝宝石、氧化镁、氧化锌)之一,在发光二极管(简称LED)及大规模集成电路芯片中拥有不可替代的重要作用[5-13]。另外,蓝宝石也因其良好的透光性能与卓越的机械特性被广泛应用于窗口材料中[14-16]。

目前,我国半导体产业面临新形势,产业发展从过渡期步入成熟期,对最主要的LED 衬底材料产品质量的要求也更为严格。与此同时,随着我国从产业大国升级为产业强国,蓝宝石窗口材料的需求量也不断增长。因此,针对LED 衬底片与窗口材料的不同需求,不同晶体取向的蓝宝石材料特性、加工工艺等逐渐成为学者们研究的热点。蓝宝石是典型的各向异性晶体材料,不同晶体取向的蓝宝石在材料特性上存在着明显差异[17]。正因如此,可以使蓝宝石晶体在不同应用环境下根据其物理、化学性能发挥其各自优势。C 面蓝宝石是目前用于GaN 生长的最广泛的商业化蓝宝石衬底材料,A 面蓝宝石在窗口材料中得到更多的应用,M 面蓝宝石晶片在非极性或半极性氮化镓外延膜的生长中具有重要应用[18-19]。

晶体取向不同,使蓝宝石在不同晶向上所表现出的材料特性不同。大量学者借助磨削、研磨、抛光等方式加工蓝宝石晶片,通过对比试验结果来验证蓝宝石各项异性所表现出来的差异性。胡中伟等[20]选用高速精密数控磨床对蓝宝石不同晶面磨削特性进行比较,从磨削力、磨削后的表面形貌等多方面对比分析了不同晶面的加工差异,得到C 面的磨削力最大,但最终得到的表面质量最好,R 面的磨削力最小。Wan等[21]对不同晶面的蓝宝石晶片进行了超精密研磨,分别从表面形貌、材料去除率、损伤层等角度对比了不同晶面加工结果的区别,分析了蓝宝石各向异性对研磨结果带来的差异性。Luo 等人[22]通过研究团队所制备的溶胶-凝胶(SG)抛光垫对不同晶面的蓝宝石衬底片进行了加工,抛光结果表明,C 面晶片比其他晶向更光滑,并且C 面蓝宝石的材料去除率明显高于其他晶向。同时,借助透射电子显微镜对加工后的磨损碎片和亚表面结构进行了研究分析,得出不同晶面蓝宝石的材料去除率取决于蓝宝石衬底片晶体结构的结论。此外,许多研究人员开始从微观层面(即蓝宝石不同晶向的晶体结构)来分析加工结果差异性产生的根本原因,揭示蓝宝石各向异性对加工结果影响的本质。Mizumoto 和Maas 等人[23-24]借助纳米压痕技术和切削试验研究了各向异性对蓝宝石加工材料去除效果的影响,证明了蓝宝石单晶这一硬脆材料实现塑性域加工的根本原因是菱面孪晶。Ma 等人[25]采用纳米压入技术,选取蓝宝石四个典型晶面的晶片,应用半径为3 μm 的球形压头延缓蓝宝石塑性变形的发生进行压入试验,通过扫描电镜观测残余压痕形貌,推断出裂纹和孪晶是蓝宝石在纳米压痕下发生弹塑性转变的变形机理,而它们的类型和大小在不同的晶向上有着较大差异。Wang 等[26]在蓝宝石的C 面和M 面上进行了划痕试验,以研究晶体取向对裂纹萌生机制的影响。

虽然学者们对蓝宝石各项异性所造成的加工结果差异从宏观材料去除角度以及微观原子排布层面进行了大量试验研究,但是由于试验条件的不同与工件材料(蓝宝石晶片)本身的长晶工艺不同,所获得的研究成果之间仍存在一定区别。因此,本文针对如今行业对蓝宝石LED 衬底与窗口材料的产量与质量需求,选用50.8 mm 的C 面蓝宝石和A 面蓝宝石作为研究对象,选择不同工艺参数(载荷、转速),采用单因素控制变量法对蓝宝石晶片进行抛光加工试验。比较C 面、A 面蓝宝石晶体取向作用对加工结果(表面粗糙度Ra、材料去除率MRR)的影响,得出试验条件下的最优加工参数,并进行多次重复试验,确保试验结果的可靠性,从而对蓝宝石不同晶面产业化加工过程中工艺参数的优化具有一定的参考价值和指导意义。

1 试验

加工对象选用天通公司提供的由泡生法制备的50.8 mm 蓝宝石A 面和C 面单抛片,样片直径为50.8 mm,厚度为(430±5) μm,其晶体取向模型如图1所示,其中绿色球代表氧原子,红色代表铝原子。加工面选用单抛面反面的研磨面。蓝宝石衬底片的表面形貌及粗糙度通过光学3D 表面轮廓仪(SuperView W1)和扫描电子显微镜(SEM,蔡司ΣIGMA)进行测量。用电子天平(Sartorius MSA225S)测量抛光前后蓝宝石晶片的质量变化。采用SuperView W1 光学3D 表面轮廓仪对加工面表面质量进行测试。同时,对表面取5 个区域进行粗糙度测量,并分别取均值,得到C 面和A 面的表面粗糙度Ra。加工设备选用沈阳科晶Unipol-1200S 型平面抛光机。抛光液选择碱性硅溶胶,抛光垫选用直径300 mm 的聚氨酯抛光垫。加工试验,每次选取3 片同一晶向的晶片,采用石蜡粘贴法将3 个晶片以相同的位置均布在上盘(载物盘)上,其实物如图2 所示。

图1 蓝宝石晶体取向模型Fig.1 Models of sapphire crystal orientations: a) A-plane;b) C-plane

图2 蓝宝石贴片实物图Fig.2 Schematic of sapphire patching

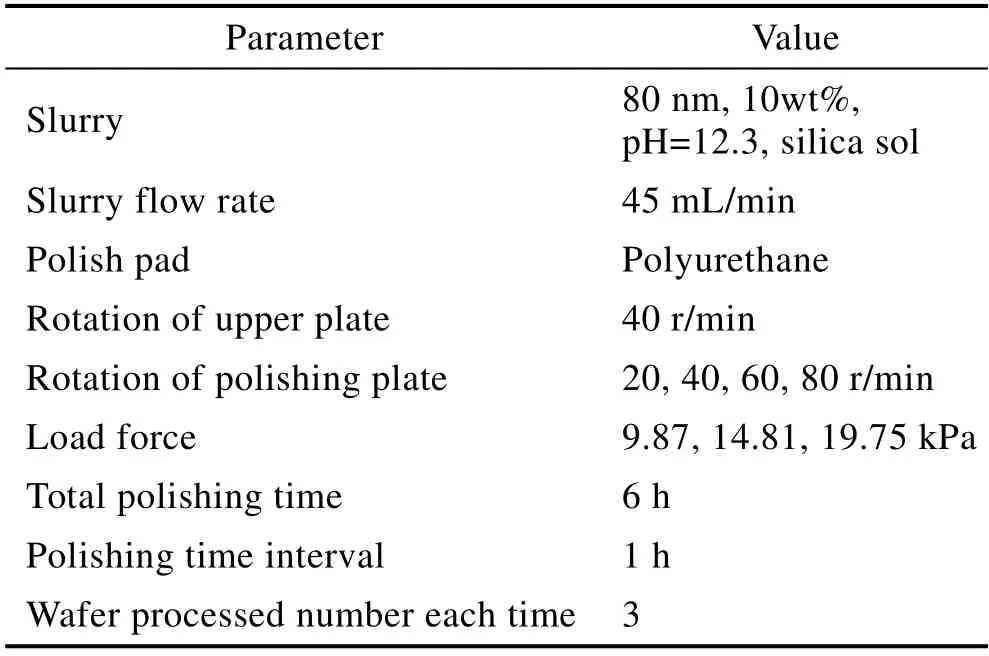

本试验选择不同加工参数(载荷、转速),控制单因素变量来对比A 面和C-plane 蓝宝石晶体取向作用对抛光加工结果中表面粗糙度Ra、材料去除率MRR 的影响。为了比较转速对A 面和C 面加工结果的影响,避免其他因素干扰,设定总加工载荷为6 kg,即每个晶片上平均加载力为2 kg(14.81 kPa),固定上盘转速为40 r/min,设置4 个抛光盘转速变量。比较加工载荷对A 面和C 面加工结果的影响试验,设置3 个载荷变量。每次试验前,用去离子水和电镀金刚石修整轮对聚氨酯抛光垫进行1 h 的修整,以保证在每次试验时抛光垫表面状况良好,排出抛光垫上可能存在的外来杂质(如大颗粒等)对加工结果的干扰影响。具体加工参数见表1。

表1 抛光试验加工参数Tab.1 Parameters of polishing experiments

2 结果与分析

2.1 不同转速下蓝宝石A 面和C 面晶片粗糙度变化结果

A 面和C 面蓝宝石粗糙度随转速的变化规律如图3 所示。不同转速下,A 面和C 面蓝宝石粗糙度均随着抛光时间的增加而逐渐降低,并且在前2 h 内,粗糙度的下降趋势近似呈线性变化。2 h 以后,粗糙度下降的趋势逐渐缓慢。从图3 中可以明显看出,无论对于C 面、还是A 面,转速在60 r/min 时,粗糙度下降的趋势最快;而转速在20 r/min 时,粗糙度下降的趋势最缓慢;在转速40 r/min 和80 r/min 时,对应的粗糙度变化规律近似相同。这是由于在低转速条件下,单位时间内与蓝宝石晶片表面发生接触的二氧化硅颗粒数目少,参与材料去除的有效磨粒数目不足,从而在化学机械抛光过程中,机械作用小于化学作用,因此粗糙度的改善不明显。但随着转速的增加,机械作用明显加强,因此粗糙度的下降趋势进一步加快,化学作用与机械作用逐步达到平衡。在60 r/min转速时,可能达到最佳状态。因此,粗糙度的变化趋势最明显。当转速加快到80 r/min 时,粗糙度的变化趋势反而大幅度下降。其根本原因在于抛光盘的转速过高,抛光液在离心作用下被大量甩出加工区域,其有效驻留时间变短,从而导致在加工区域的有效磨粒大量减少,化学作用和机械作用同时减弱。因此,在80 r/min 时,粗糙度的下降趋势反而低于60 r/min 时的变化趋势。

图3 不同转速下蓝宝石晶片表面粗糙度与抛光时间的关系Fig.3 Relationship between surface roughness Ra of sapphire wafer and polishing time at different speeds: a) A-plane;b) C-plane

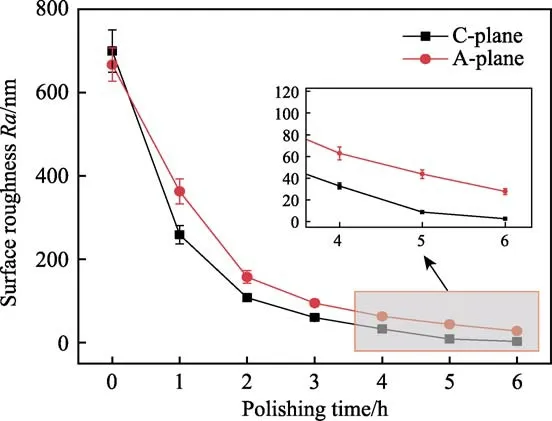

将A 面和C 面蓝宝石晶片在最优粗糙度转速参数60 r/min 条件下的变化规律汇总,如图4 所示。可以发现,A 面蓝宝石的粗糙度在每个加工时间段内均高于C 面。在总抛光时长6 h 加工后,C 面的表面粗糙度Ra为(2.763±0.362) nm,而A 面的粗糙度Ra=(27.874±3.162) nm。可以推断,晶体取向对蓝宝石A面和C 面在不同转速下加工后粗糙度的影响是非常明显的。

图4 转速60 r/min 下A、C 面蓝宝石晶片表面粗糙度变化对比Fig.4 Comparison of surface roughness changes of A-plane and C-plane sapphire wafers at rotation speed of 60 r/min

2.2 不同转速下蓝宝石A 面和C 面晶片去除率变化结果

A 面和C 面蓝宝石材料去除率随转速的变化规律如图5 所示。可以发现,不同转速下,A、C 面蓝宝石材料去除率均随着抛光时间的增加而逐渐降低,但下降趋势逐渐变缓,4 h 后,下降的幅度基本趋于平缓。无论是哪个晶面,当转速在60 r/min 时,材料去除率都明显高于其他转速条件下,转速为20 r/min时,材料去除率最低。这与普林斯顿方程MRR=kPv相吻合,当载荷一定时,相对运动速度越大,则去除率越高。但是,当转速达到80 r/min 时,A、C 面的材料去除率反而低于60 r/min 条件下,这恰好与粗糙度随转速变化的影响规律相同。因此,可以推断,当转速超过60 r/min 后,抛光盘线速度不断增加,抛光液在离心作用下大量离开加工区域,从而导致参与实际加工的有效磨粒浓度降低,最终导致抛光加工蓝宝石晶片的去除率降低。

图5 不同转速下蓝宝石晶片材料去除率与抛光时间变化关系Fig.5 Relationship between MRR of sapphire wafer and polishing time at different rotation speeds: a) A-plane; b) C-plane

A、C 面在最优转速60 r/min 条件下的材料去除率对比如图6 所示。定性地说,蓝宝石C 面的材料去除率远高于A 面。从试验结果数据可知,在不同加工时间段内,C 面的材料去除率近似为A 面的2.1 倍,加工初始阶段甚至达到2.5 倍。从材料特性方面分析,影响到其加工难易程度的材料特性(如弹性模量、硬度)有所差异。A 面的硬度值和弹性模量分别为28.7 GPa 和417.2 GPa,明显高于C 面的24.9 GPa 和402.6 GPa[19]。材料特性的不同,会造成抛光加工结果存在差异。从微观角度分析,通过图1 中蓝宝石A、C 面晶体取向模型可知,C 面与A 面的晶体取向完全不同,并且两者之间相互垂直,其各自晶面相邻原子层之间的距离以及晶格键能必然不同。蓝宝石化学机械抛光材料去除的机理目前虽未有完备翔实的结论,但普遍认为化学机械抛光的本质主要是凭借抛光液的化学作用弱化相邻原子层的晶格键能,使得相邻原子层之间的键合能降低,并打开原子键,再通过磨粒与工件表面挤压、划擦的机械作用,最终实现材料去除。因此,从材料特性与晶体微观角度的分析以及抛光加工的试验结果可以得出,晶体取向作用对蓝宝石A 面和C 面在不同转速下材料去除率的影响是显著的。

图6 转速60 r/min 条件下A、C 面蓝宝石晶片的材料去除率对比Fig.6 Comparison of MRR of A-plane and C-plane sapphire wafers at the rotation speed of 60 r/min

2.3 不同载荷下蓝宝石A 面和C 面晶片表面粗糙度变化结果

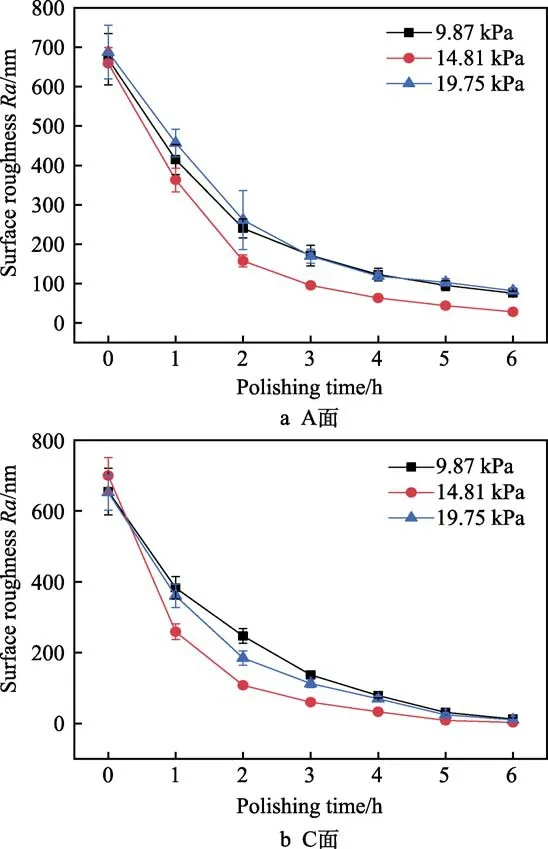

加工设备的加载力最小增量为0.5 kg,本试验选择3 个载荷参数(9.87、14.81、19.75 kPa)作为单因素变量,对A 面和C 面蓝宝石晶片分别进行抛光加工,抛光盘转速选择前组试验得到的最优转速参数60 r/min。不同载荷下,A 面和C 面蓝宝石晶片粗糙度的变化趋势如图7 所示。可以观察到,在3 种载荷条件下,A、C 面蓝宝石晶片的粗糙度均随着加工时间的增加而降低,下降趋势也是前2 h 速率快,2 h后逐渐变缓。在载荷为14.81 kPa 时,粗糙度下降得最快,下降速率明显高于9.87、19.75 kPa。随着载荷逐渐增加,磨粒作用在晶片上的力增大,表面质量进一步得到改善。但是当载荷进一步增加时,工件表面与抛光垫之间的接触空隙被压缩,使得能够流入到加工区域的抛光液总量降低。因此,在载荷达到19.75 kPa时,晶片的表面粗糙度反而低于14.81 kPa 时。

图7 不同载荷条件下蓝宝石晶片粗糙度与抛光时间关系Fig.7 Relationship between surface roughness of sapphire wafer and polishing time at different load conditions: a) A-plane;b) C-plane

综上所述,在14.81 kPa 载荷条件下,A、C 面蓝宝石各组试验结果均可以获得最优表面粗糙度。在该载荷条件下,A、C 面蓝宝石晶片抛光各阶段的表面粗糙度随时间的变化如图8 所示。可以发现,C 面粗糙度的改善明显高于A 面,并且在相同的加工时间阶段,C 面的表面质量要优于A 面。

图8 载荷14.81 kPa 条件下A、C 面蓝宝石晶片表面粗糙度变化对比Fig.8 Comparison of surface roughness changes of A-plane and C-plane sapphire wafers at load conditions of 14.81 kPa

2.4 不同载荷下蓝宝石A 面和C 面材料去除率变化结果

A、C 面蓝宝石的材料去除率在不同载荷条件下的变化规律如图9 所示。随着抛光时间的增加,不同载荷条件下,A、C 面蓝宝石晶片的材料去除率都逐渐降低,但下降趋势逐渐减缓。这是因为初始阶段,样片的表面质量差,表面微观形貌存在较多凸起,所以起始阶段的材料去除率会明显高于后期。无论对于A 面还是C 面,当载荷为14.81 kPa 时,材料去除率都明显高于其他条件。这是由于接触力增大,作用在工件表面的法向力增加,从而可以实现材料的快速去除。但随着载荷增大到一定程度以后,A 面和C 面的材料去除率反而低于14.81 kPa 时,说明达到一定程度后,材料去除率并非绝对地随着载荷的增加而增加,这与粗糙度随载荷的变化情况相类似。

图9 不同载荷条件下蓝宝石晶片材料去除率与抛光时间变化关系Fig.9 Relationship between MRR of sapphire wafer and polishing time at different load conditions : a) A-plane; b) C-plane

通过上述试验,发现在载荷14.81 kPa、抛光盘转速60 r/min 的条件下,A、C 面蓝宝石都可以获得最好的表面粗糙度和材料去除率。选定该组加工参数,进行5 次重复试验。加工前后的A、C 面蓝宝石晶片的3D 表面形貌与SEM 表面形貌如图10 所示。可以看出,经过6 h 的抛光加工,A、C 面晶片的表面质量都得到极大提升,C 面晶片的表面质量要优于A 面。

图10 加工前后A、C 面蓝宝石晶片3D 表面形貌与SEM 表面形貌Fig.10 3D surface morphology and SEM surface morphology of A-plane and C-plane sapphire wafers before and after processing:a) 3D surface morphology of A-plane; b) SEM surface morphology of A-plane; c) 3D surface morphology of C-plane; d) SEM surface morphology of C-plane

3 结论

1)通过控制变量法,分别将载荷与抛光盘转速作为影响因素,对A、C 面蓝宝石晶片分别进行抛光。两种晶体取向的蓝宝石晶片表面粗糙度Ra随加工时间的变化曲线均呈现出先快速降低,随后变缓的趋势。材料去除率MRR 也表现为在初始加工阶段材料快速去除,之后随着加工时间增加逐渐变缓,最后趋于稳定的情况。

2)抛光盘转速为60 r/min,载荷为14.81 kPa 时,蓝宝石A、C 面晶片可以在相同的加工阶段内获得更好的表面质量和更高材料去除率。抛光6 h 后,A 面蓝宝石晶片Ra=24.874 nm,MRR=3.715 nm/min;C面蓝宝石Ra=2.763 nm,MRR=7.647 nm/min。

3)在加工参数相同的前提下,对比蓝宝石A 面与C 面晶片的抛光结果发现,C 面的材料去除率MRR为A 面的2.1~2.5 倍,并且C 面可以更快地获得纳米级的表面粗糙度,即C 面更易加工。因此,晶体取向对蓝宝石晶片抛光加工的影响是非常显著的。