轨道客车车顶复合材料板粘接工艺质量提升研究

王成,周保菊,张津源

摘 要:介绍了轨道客车车顶复合材料板粘接工艺的方法,采用改性硅烷胶粘剂对轻质复合顶板进行粘接。通过研究车顶复合材料板粘接过程中影响粘接工艺的要素,制定粘接工艺方案,分析车体重要部件的施工工艺要素;明确人员资质要求、对场地环境要求进行细化、增加质量检测手段、规范化工品存储等要求,通过以上手段提高了粘接施工质量。

关键词:轨道客车;复合材料板;粘接;工艺;质量提升

中图分类号:TQ050.4+3 文献标识码:A 文章编号:1001-5922(2021)11-0009-03

Research on the Quality Improvement of the Bonding Process for the Roof Composite Plate of Rail Passenger Cars

Wang Cheng, Zhou Baoju, Zhang Jinyuan

(CRRC Changchun Railway Vehicles Co., Ltd., Changchun 130062, China)

Abstract:The method of bonding technology of rail bus is introduced, and the lightweight composite tops were bonded with a modified silane adhesive. By studying the elements of roof composite plate affecting the bonding process, formulate the bonding process scheme, analyzing the construction process elements of important parts of the car body; clarifying the personnel qualification requirements, refining the site environment requirements, increase quality testing requirements, and standardize chemical storage to improve the bonding construction quality through the above means.

Key words:rail bus; composite material board; bonding; technology; quality improvement

0 前言

隨着城市轨道客车作为环保型交通工具的广泛应用,胶粘剂和粘接技术随着车辆制造技术的提升而快速发展[1-3]。采用复合材料制造轨道客车的车顶板,充分发挥复合材料自身优异的防火性和自重轻的特点,通过降低车辆整体质量,有效降低车辆运营时的耗能。根据车体钢结构和复合材料的特性,采用粘接作为车顶复合材料板和钢结构的连接方式。采用正确的粘接工艺,采取行之有效的预防及纠错提升粘接施工质量,在保证车辆设计结构性能、使用安全和寿命方面具有重要意义。

1 粘接的基本原理

粘接技术是化学连接技术。它是胶粘剂涂覆在被粘接物的表面后,经胶粘剂的扩散、流变、渗透、叠合后,胶粘剂和被粘物表面相互吸引,产生机械嵌合力、范德华力或形成氢键、共价键、离子键、配位键等,经过一定时间的固化后,完成被粘物的固定[4-5]。

2 粘接工艺优化

2.1 施工准备

2.1.1 粘接工艺验证

通过制定工艺评定方案,验证在现有粘接场地完成车顶复合材料板的粘接过程是否满足环境要求。

选用粘接胶,模拟施工过程,在基材样板上完成粘接过程;固化完成后,模拟极限条件的环境,进行强度验证。

试验条件:在温度23℃、湿度50%的条件下,固化7 d;在温度20℃条件下水浴浸泡7 d;在温度80℃条件下放置24 h;在温度70℃、95%湿度条件下中放置7 d;在温度23℃、湿度 50%条件下放置24 h。

标准依据:DVS 1618。

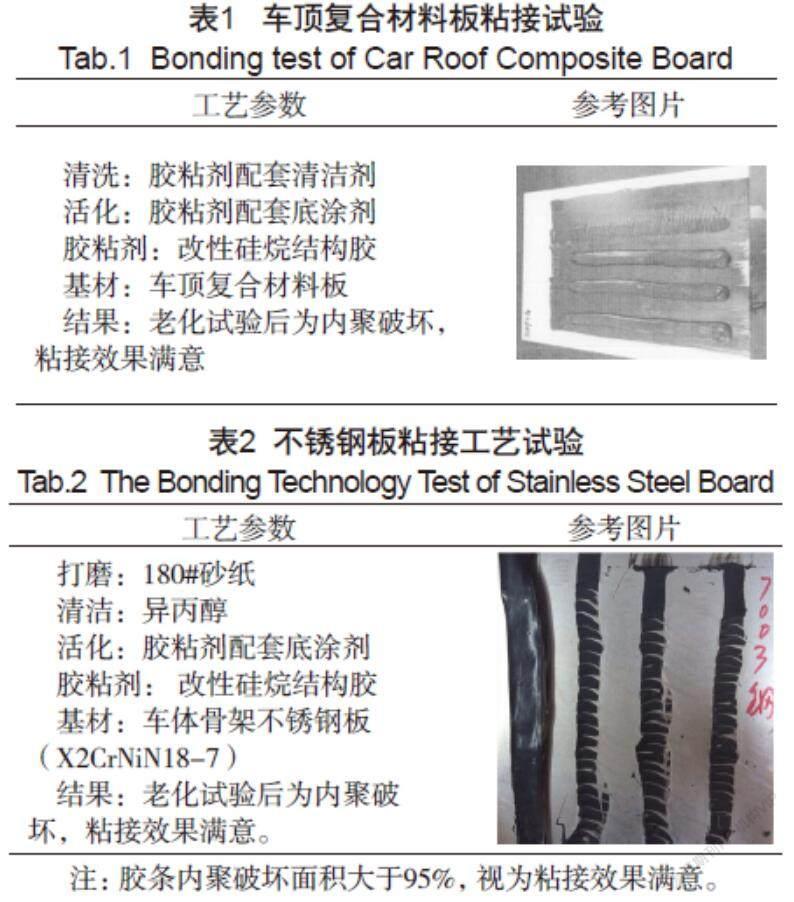

试验设备:ETH-225-45-CP-SD(可程式环境试验箱),工艺参数如表1、表2所示。

通过采用粘接工艺开工前验证的方案,可以有效的验证施工过程各个工艺参数是否具备实际的施工性能,同时可以清晰地验证胶粘剂的产品性能能否满足工艺施工要求。粘接工艺的验证,是提升产品粘接质量的重要手段之一,使每个施工步骤都在可控范围内完成,确保了产品的优良品质。

2.1.2 场地管控提升

粘接场地要求控制场地的湿度和温度。

通过增加加湿、除湿设备,保证粘接场地温,湿度相对恒定,温度为(23±2) ℃,湿度为(50±5)%。

控制方法:中央空调控温和除湿;加湿设备控温。

场地:具有独立封闭的打磨区域。具备除尘通风设备(除尘滤芯可过滤PM 10以上的粉尘颗粒物)。

通过以上的措施,消除了不利的环境因素对粘接过程的影响。

2.1.3 粘接料件准备措施细化

(1)要求供应商来料的车顶复合材料板应在粘接面贴附不转移隔离纸。

(2)车体不锈钢表面应完成除锈处理。

(3)原材胶粘剂、车顶复合材料板和车体不锈钢表面应提前24 h进入粘接场地。粘接前应保证胶粘剂及两个基材表面温度相同,温度差在±1℃以内。

以上的处理措施,可提升产品的表面状态,对粘接的质量提升有显著的推动作用。

2.2 粘接表面处理过程升级

2.2.1 处理车体不锈钢基材表面

用干净的擦拭纸(无游离的硅原子),沾异丙醇溶剂沿一个方向擦拭基材表面,每次擦拭应更换擦拭纸,清洁需要保证擦除表面的油脂和灰尘等杂质。对车体表面残留的锈迹和焊黑痕迹使用百洁布或180#砂纸打磨处理干净。打磨后使用擦拭纸沾异丙醇溶剂、胶粘剂配套活化剂分别擦拭基材表面。

不锈钢表面的浮锈及焊黑痕迹是不能用简单的清洁手段处理的,需要采用打磨的方法清除。一般通过增加打磨的施工要求,提升表面的洁净度,提高粘接质量。

2.2.2 处理复合材料板基材表面

用干净的擦拭纸(无游离的硅原子),沾胶粘剂配套清洁剂和底涂剂分别沿一个方向擦拭基材表面,每次擦拭应更换擦拭纸。

采用车顶复合材料板专用底涂剂,提升基材表面润湿性,增加粘接强度。

2.3 施胶工艺的准确性提升

施胶位置车体钢结构车顶骨架表面,施胶宽度10 mm,施胶高度12 mm,施胶形状为等腰三角形(通过裁剪胶嘴控制出胶形状),施胶速度600 mm/min。

采用胶嘴施胶量校准器对施胶量进行管控,提升施胶工艺的准确性。

2.4 细分安装时间

2.4.1 吊运车体复合顶板

采用特制吊运工装,将车体复合顶板吊起,预放置车顶钢骨架上方。

2.4.2 安装车顶复合材料板

将车顶复合材料板沿90°垂直方向向下放置在车顶钢骨架上,使其慢慢与车体钢结构骨架表面上的胶粘剂接触,确保尺寸正确后,用橡胶锤沿施胶区域有顺序的敲击车顶复合材料板表面。

2.4.3 安装时间

安装车顶复合材料板的时间从施胶开始计时,需要在13 min以内完成安装。

将每一工艺部分的操作流程规范化、节拍化,精准细分每一工部的操作时间,保证在规定时间内完成安装操作,提升操作时间准确性。

2.4.4 固定车顶复合材料板

用15 kg压块在车顶复合材料板表面按照图纸施胶的胶线位置进行配重施压,施压时间在48 h以上。车顶复合材料板固化48 h后,可以移除用于固定的保护胶带、工装和卡具等。

通过以上对施工操作的分步处理,操作时间的细分,规范了操作动作,提升了产品质量。

3 粘接操作时间的优选

3.1 优选方法

使用气动胶枪在样板上打出长约5 cm,宽约1 cm的胶样。用平直刮板将胶样上表面刮平,然后启动计时器开始计时。3 min后,用干净的手接触胶样上表面,判断是否有粘稠感。若无,则记录时间;若有,则等待60 s,再次判断是否有粘稠感,一直重复至无粘稠感为止,记录时间。

3.2 测试操作时间

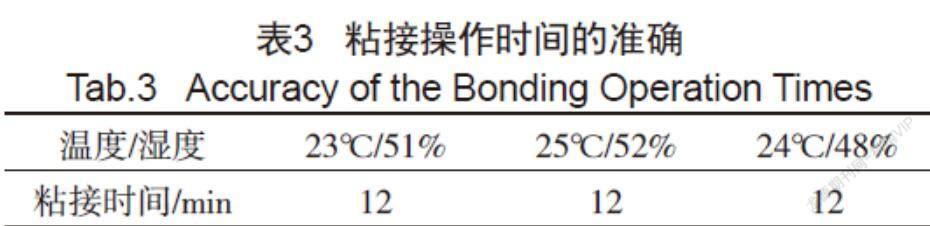

粘接场地,在温度为(25±2)℃、湿度为(50±5) %时,进行粘接操作时间的测试。测试分为3组。测试结果如表3所示。

由表3可以看出经测试,确定12 min作为粘接操作时间。

4 人员资质质量管控

4.1 人员资质

根据DIN 6701质量管理安全等级分类,复合顶板粘接属于A1等级。根据DIN 6701质量管理体系要求,规定A1、A2等级的粘接部件,操作者需要由具备EAB等级的粘接工人进行施工,同时配备具备EAS等级的粘接技师在施工现场进行施工过程质量控制。

4.2 人员培训

对施工人员进行产前培训,培训后进行实作考试。采用工艺评定的方式,制作考试样件,进行技能评判。

5 场地环境监控

5.1 场地布局

复合顶板粘接需要在封闭的场地进行粘接作业,保证恒定的温度和湿度。传统的粘接作业区域未采用封闭管理,造成工序交叉,影响粘接质量。通过改造场地布局,隔离非粘接作业,配备加湿和除湿设备,增加空调等温度调节设备,保证作业区域环境的稳定性。

5.2 建立监控制度

对于场地环境,制定监控流程,每个开工及收工时段做好记录。在粘接过程和固化过程做好监控,确保粘接工序全过程环境处在管控过程中,杜绝固化过程的环境管控缺失问题。

6 材料管控

6.1 规范存储要求

为规范胶粘剂、化工品仓储物料管理,确保库存物料符合儲存要求,与温度/空气湿度有关的胶粘剂存储必须根据制造商的说明进行(先进先出)。必须注意保质期,如果超过保质期,则只能征得胶粘剂制造商的同意重新批准一个保质期。在使用胶粘剂前必须确保遵守胶接技术工作说明中规定的诸如温度和空气湿度一类的工艺条件。在公司内部运输时,特别是在涉及属于危险物品条例管辖的胶粘剂时,必须制作和遵守相应的使用说明。粘接剂和在制品的防护重点是避免潮湿、过热、过期、暴光、磕碰损坏等。进口胶粘剂需预留三分之一保质期,国产胶粘剂需预留三分之二保质期。过期胶粘剂的处置:原则上报废处理,对于不做报废处理的过期胶粘剂需供应商提供胶粘剂的复检报告,经粘接监督确认之后方可使用。

6.2 材料贮存环境管控

胶粘剂作为特殊化工品,贮存过程应特殊注意,应与含硅化工品隔离存放。避免胶粘剂表面硅污染后,粘接强度下降问题。

6.3 材料性能验证

胶粘剂制造过程受外部环境影响,每个批次性能各不相同,为提升产品性能的稳定性,需要对于每批次的产品进行伴随试验的检测。

6.4 辅料管控

粘接辅助材料的管控,通常被忽略;但是辅助材料的管理失控,往往会引起粘接部件的粘接失效。选取辅助材料时,必须要求材料本身不含有游离的硅,必须要求材料本身不发生物质残留,必须要求材料本身不与基材及化工产品发生反应。

7 粘接质量检测

粘接过程属于特殊过程,对于最终产品质量校验需要进行破坏式的实验,传统的产品制造无法对特殊过程进行有意义的检测。通过引入伴随试验,在部件粘接时,在同等条件下,采用同种工艺方案,制备小型粘接样件,进行后续粘接强度等性能测试。测试结果同等时效反应产品的粘接性能,保障产品的粘接测试的可达性。

8 结语

通过对轨道客车顶复合材料板粘接工艺方法的研究,掌握了复合材料作为车体顶板的组装方法。对于粘接产品质量的管控,从人、机、料、法、环、测等方面进行逐项的剖析,抓住质量控制要点,对症下药,采用合理的质量管控手段,提升粘接质量,保证产品安全,为在城市轨道交通运输工具上通过粘接方式组装轻质的复合材料提供了有效的方式及保障措施。

参考文献

[1]王猛钟,黄应昌. 胶粘剂应用手册[M]. 北京:化工工业出版社,2003.

[2]张向宇. 胶粘剂分析与测试技术[M]. 北京:化学工业出版社,2004.

[3]顾继友. 胶接理论与胶接基础[M]. 北京:科学出版社,2003.

[4]肖京平,黄志祥,陈 立. 高速列车空气动力学研究技术综述[J]. 力学与实践,2013,35(2):1-10.

[5]ANDERSSON E, BERG M, FRIDH O, et al. Rail passenger transport,tech no-economic analysis of energy and green-house gasreductions [R]. TOSCA:Work Package,2011.