LIBS对钛合金焊缝中成分的原位统计分布分析表征

沈学静,郭飞飞,徐 鹏,崔飞鹏,李晓鹏,刘 佳

1. 钢铁研究总院,北京 100081 2. 钢研纳克检测技术股份有限公司,北京 100081

引 言

钛合金虽然发展时间短,但由于它具备耐热性、耐蚀性、弹性、抗弹性和成形加工性良好等特点[1],已经被应用于航天[2]、海洋[3-4]、生物医药[5-6]等很多领域。焊接工作是钛合金实际应用时易发生材质失效的重要环节; 通过有目的地进行焊接工艺评定是焊接钛合金的前提。用激光焊接TC4钛合金样品,选取均含有Si元素的两种活性剂覆盖于钛合金焊缝处进行焊接。活性剂的加入可以改善焊缝微观组织的不均匀性[7],但是可能会改变熔合区和焊缝区中元素含量及其分布状态,从而可能会对材料的性能产生一定的影响。因此,钛合金焊缝中元素含量及其分布状态的正确表征,可以对活性剂的选择和焊接后钛合金的材料性能提供一种评价手段。目前研究元素成分分布的主要分析方法有扫描电子显微镜能谱法、电子探针显微分析和微束X射线荧光分析等,前两种方法均难以给出元素分布的定量分析结果,微束荧光法对轻元素的定量较困难,例如本实验中的涉及到的C,Al和Si元素。

LIBS技术凭借其可分析较宽的波长范围,可多元素同时快速分析,以及较好的空间分辨能力等优势,在钛合金分析[8-11]和焊缝分析[12]已有一些报道,但还没有关于钛合金焊缝成分分析的文章。本文结合LIBS技术和OPA分析方法,实现对钛合金母材、熔合区、焊缝的成分及其分布状态的快速表征,为判定钛合金焊接的性能提供一种新的评价表征手段。

1 实验部分

1.1 仪器及参数

实验采用钢研纳克检测技术股份有限公司自主研发的LIBSOPA分析仪(LIBSOPA 200),图1为LIBSOPA系统的原理图。主要由激光光源、分光系统、检测器、抽真空充氩气的密闭样品仓、样品控制扫描系统和光谱信号采集系统等组成。其中激光光源采用波长1 064 nm的Nd∶YAG纳秒脉冲激光器,频率10 Hz、脉冲能量85 mJ、曝光延时245 μs; 光谱分光系统采用Paschen-Runge光路结构,分辨率优于0.01 nm; 样品控制扫描系统为高精度二维移动控制台,行程85 mm×85 mm。

图1 LIBSOPA系统示意图Fig.1 Schematic diagram of LIBSOPA system

1.2 样品制备

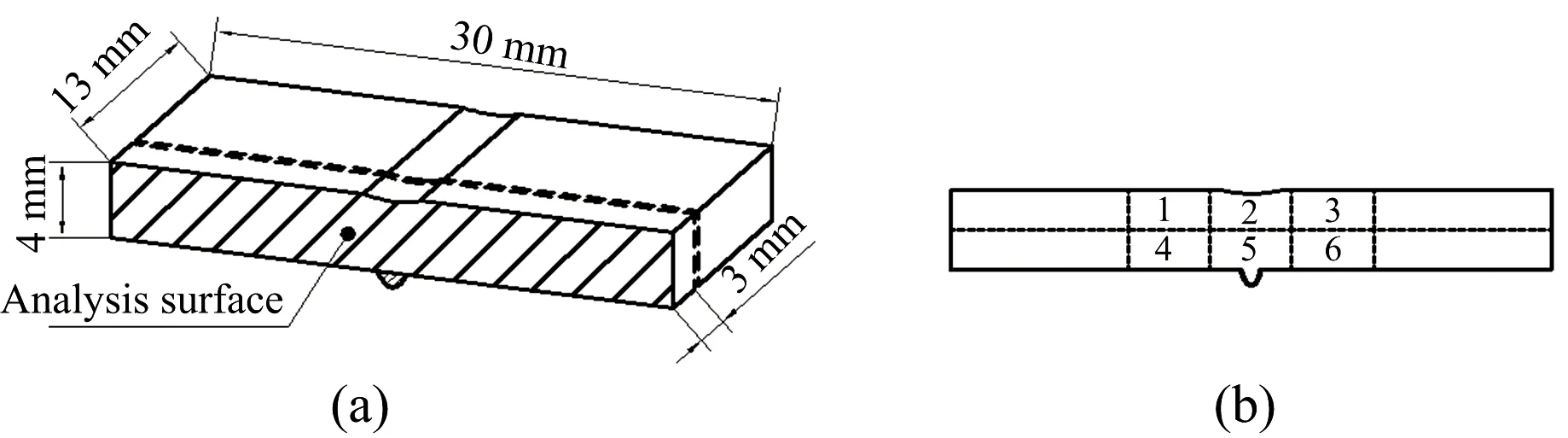

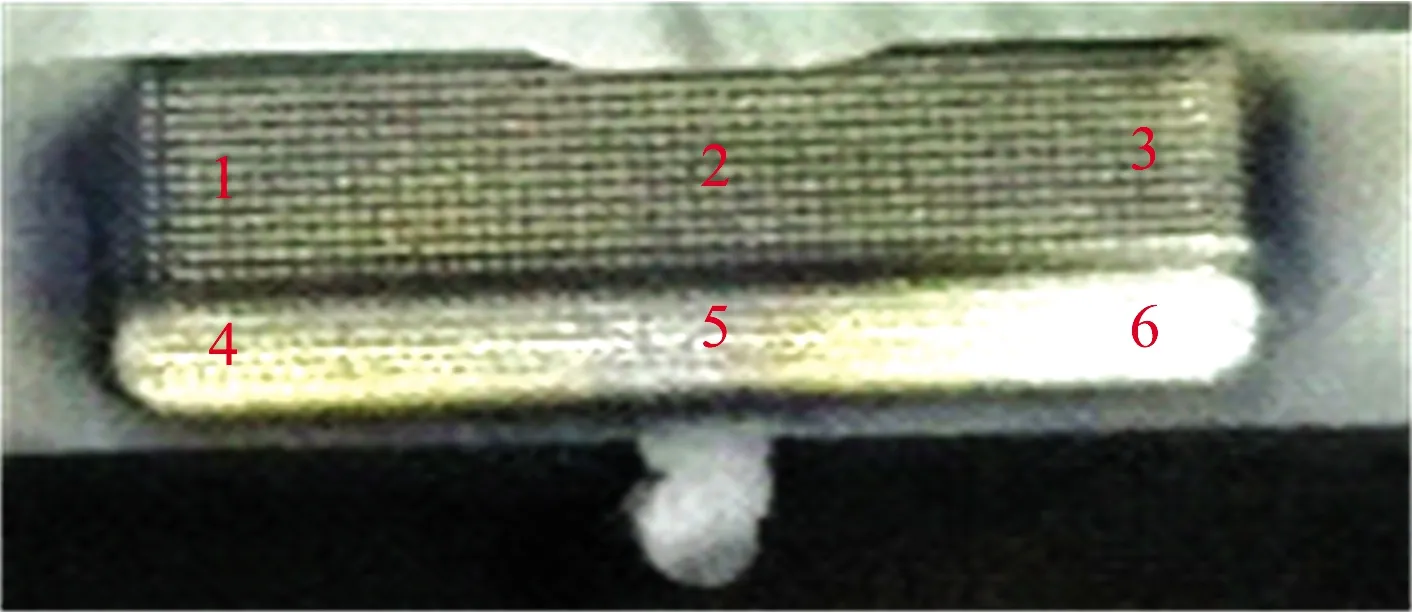

待分析样品为4 mm厚的TC4钛合金板焊接样品,两块钛合金板焊接交界处的上表面均匀涂抹活性剂,然后采用激光焊手段焊接。钛合金成分参考标准GB/T 3620.1—2007《钛及钛合金牌号和化学成分》中的TC4。截取焊缝纵切面作为分析面,分析焊缝深度方向的成分分布,见图2(a)所示。LIBSOPA和微束X荧光的面扫描分析取样厚度为13 mm,其截面长度为30 mm,宽度即为钛合金板的厚度4 mm; LIBSOPA和微束X荧光的面扫描分析结束后,按图2(a)截取厚度为3 mm的样块作为高频红外法的实验样品,然后按图2(b)中1—6号分别在不同位置剪切约0.1 g的样品进行实验。

图2 样品示意图Fig.2 Schematic diagram of the sample

2 结果与讨论

2.1 LIBSOPA定量表征方法的建立

测试数据的稳定性和工作曲线的线性是成分分布分析的基础,使用1#钛合金焊接样品对C,Al,V,Fe,Si和Ti六种元素进行了条件优化实验。首先对激光激发的光斑和剥蚀条件进行了优化,然后利用选定的标准样品建立了LIBSOPA定量表征钛合金的校准曲线。

2.1.1 激光光斑的选择

不同的激光光斑对信号的强度和稳定性均有影响,从而影响实验结果的准确性。通过改变机械光阑的直径改变激光光斑的大小,最终选用100~300 μm的激光光斑,50 μm间隔进行实验,每个光斑尺寸在样品不同位置激发10次并记录信号强度的平均值和RSD,结果见图3和图4。由图3可知,信号强度均随着光斑尺寸的增大而升高。由图4可知,当光斑尺寸为200和300 μm时,大部分元素信号的RSD较小,即稳定性最好,但选择300 μm时C和Ti的稳定性较差。并且考虑到样品测试宽度较小(约2~3 mm),小光斑可增加测试点数,增加数据的测试可靠性,因此实验最终选择200 μm激光扫描光斑。

图3 光斑直径与光谱信号强度的关系Fig.3 Relationship between spot size and spectral signal intensity

图4 光斑直径与光谱信号稳定性的关系Fig.4 Relationship between spot size and spectral signal stability

2.1.2 剥蚀条件的选择

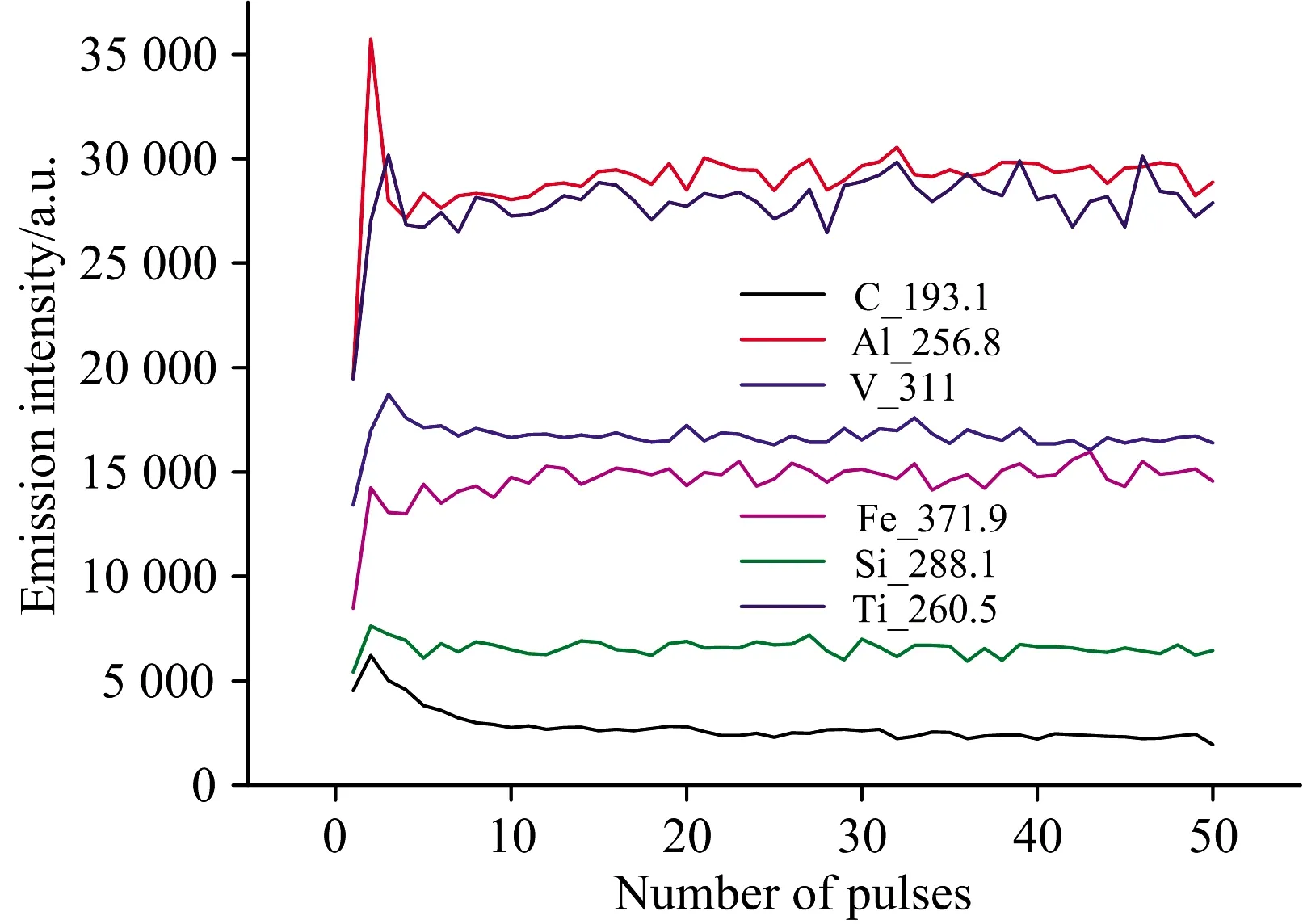

预剥蚀可以去除样品表面的污染物,同时也会改变样品表面形貌从而降低等离子体光谱信号的收集难度。图5是在钛合金样品同一个位置连续激发50个脉冲,分别采集每个脉冲的光谱强度信号,建立剥蚀脉冲与光谱信号强度之间的关系,由图可知当剥蚀次数大于10时,元素信号强度趋于稳定。图6是对50个光谱信号按照激发顺序等分为5组,分别平均,并计算每组的相对标准偏差RSD,发现在11—20次剥蚀条件下强度最稳定。因此,最终选用10次预剥蚀,10次采集剥蚀作为实验剥蚀条件。

图5 剥蚀脉冲与光谱信号强度的关系Fig.5 Relationship between ablation pulses and spectral signal intensity

图6 剥蚀脉冲与光谱信号稳定性的关系Fig.6 Relationship between ablation pulses and spectral signal stability

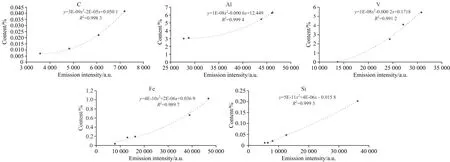

2.1.3 校准曲线

根据钛合金的材料特点和元素含量范围,选择标准物质BS T-15,BS T-5A,IARM 178C,IARM261A,101X Ti1作为建立校准曲线的标准样品,其对应元素及含量见表1,使用优化后的实验条件建立校准曲线,见图7,校准曲线的线性相关系数均大于0.98。

表1 标准物质成分Table1 Reference material composition

图7 校准曲线Fig.7 Calibration curve

2.2 钛合金焊缝中成分的分布分析表征

采用LIBSOPA技术分别对1#和2#钛合金焊接样品进行面扫描,扫描区域面积为8 mm×2 mm,如图8所示,完成对C,Al,V,Fe,Si和Ti的成分分布统计表征。同时,采用高频红外法对1#和2#钛合金焊接样品中的C元素进行分区分析; 采用微束X荧光法作对1#和2#钛合金焊缝中Al,V,Fe,Si和Ti元素进行成分分布分析; 最后,将高频红外法及微束X荧光法的测试结果与LIBSOPA测定结果进行比对分析。

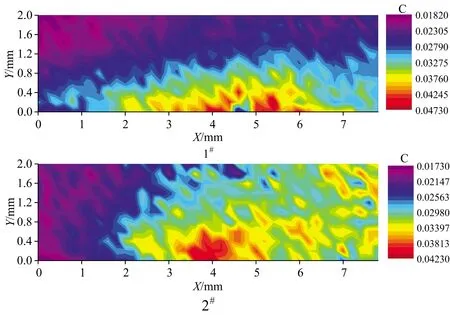

2.2.1 钛合金焊缝中C元素的分布分析表征

采用LIBSOPA分别对1#和2#钛合金焊接样品中C元素进行分布表征,二维成分分布图见图9,图中用不同颜色标记不同的元素含量区域。由图可知钛合金中间焊缝区域C含量高于两侧母材区C含量,焊接下端C含量高于焊接上端,可能是由于焊接时C元素在高温作用下改变了分布状态。为了验证上述结论,采用标准GB/T 4698.14—2011中推荐的高频红外法对实验用钛合金焊缝进行碳元素分析。将测试区域分为1~6六部分,分别制取约0.1 g的试样作为高频红外法的测试样品,见图10。LIBSOPA和高频红外法对钛合金样品中不同区域1—6的含量分布趋势见图11,由图可见,两种测试方法对1#和2#样品在1—6不同区域测试的C含量趋势相吻合,说明可以采用LIBSOPA对钛合金焊接样品中C的分布状态进行表征。而且LIBSOPA相较于高频红外法可以更加直观的观察到C的分布状态。

图9 C二维成分分布图-LIBSOPAFig.9 Two-dimensional component distribution map of carbon-LIBSOPA

图10 高频红外法取样示意图Fig.10 Schematic diagram of sampling for HF-IR absorption method

图11 两种测试方法对C元素不同区域浓度比对Fig.11 Comparison of the carbon concent in different regions with two test methods

2.2.2 钛合金焊缝中Al,V,Fe,Si,Ti元素的分布分析表征

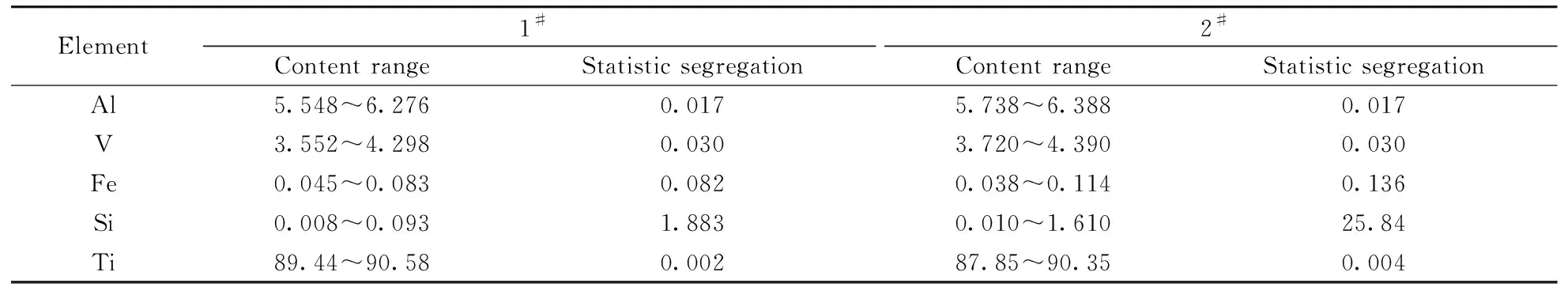

图12为LIBSOPA对1#和2#钛合金焊接样品中Al,V,Fe,Si和Ti元素表征的二维成分分布图。由图可知1#样品元素Al,Fe和Si在焊缝处有明显偏析(即分布不均匀),2#样品元素Al,Fe,Si和Ti在焊缝处有明显偏析,由于含Si活性剂的加入,Si元素在焊缝处为正偏析,其他元素由于受Si的影响表现为负偏析。而且两个样品中元素Si可明显观察到母材、熔合区、焊缝区元素分布的不同。表2为各元素含量范围及统计偏析度,根据国标GB/T 24213—2009规定,统计偏析度越大,偏析越严重。由表2可知1#和2#样品中Al和V元素基本一致,2#样品中Si元素的含量范围和统计偏析度要远远大于1#样品,表明2#样品使用的活性剂对焊接后钛合金焊接材料的成分分布影响更大。Si元素的分布状态也导致2#样品中Fe和Ti元素在焊缝处的含量范围和统计偏析度大于1#样品,从而可能导致钛合金焊接后性能有所差异。

表2 各元素含量范围及统计偏析度Table 2 Content range and statistical segregation degree of each element(%)

图12 二维成分分布图-LIBSOPAFig.12 Two-dimensional component distribution maps-LIBSOPA

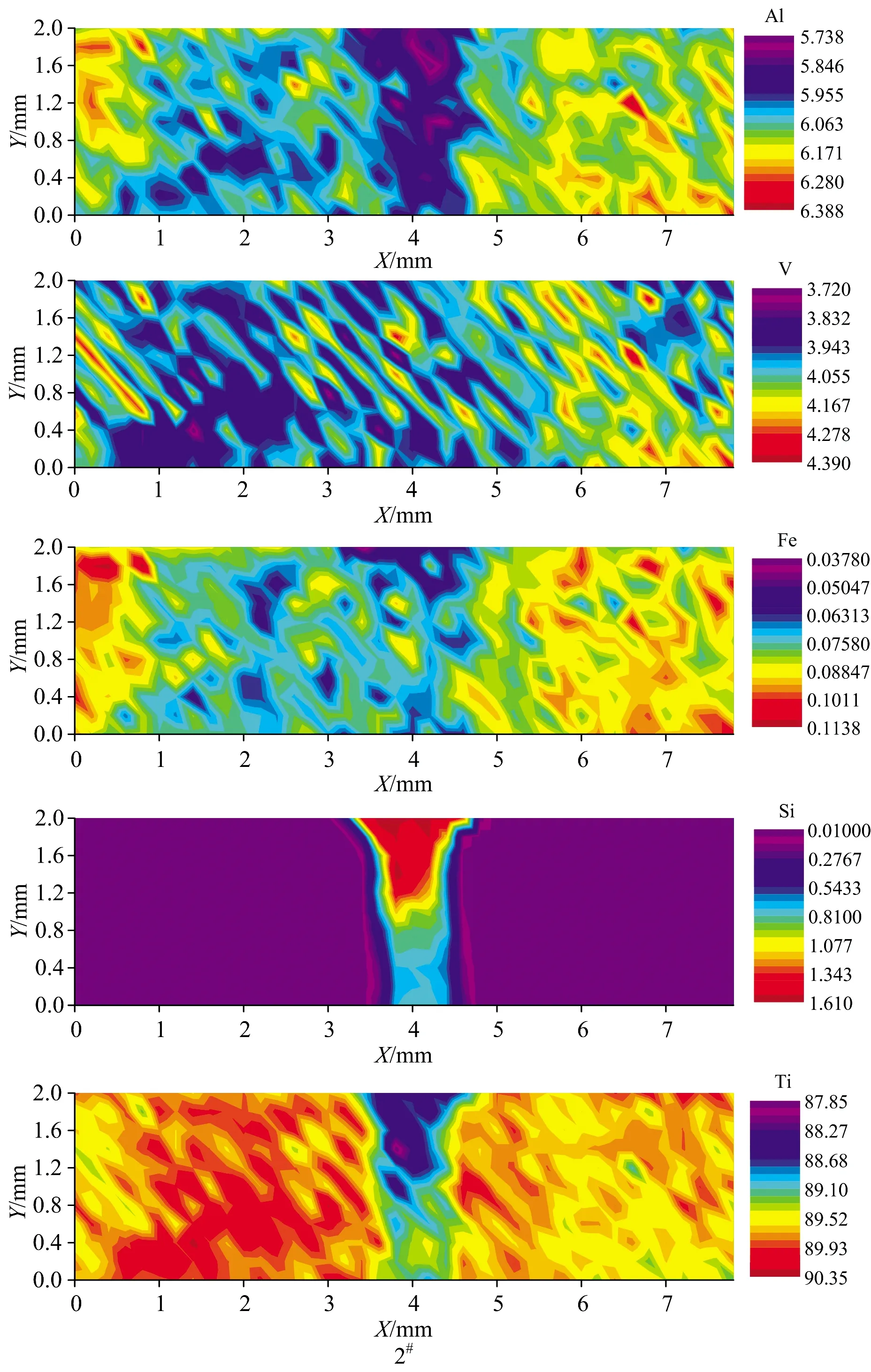

实验采用微束X荧光技术对1#和2#钛合金焊接样品中Al,V,Fe,Si和Ti元素进行二维扫描,元素的二维成分分布图见图13,发现1#样品未观察到偏析,2#样品中Al,Si和Ti在焊缝处存在偏析。

图13 1#样品二维成分分布图-微束X荧光技术Fig.13 Two-dimensional component distribution maps- microbeam X-ray fluorescence spectrometry

LIBSOPA技术和微束X荧光技术对2#样品的元素Al,Si和Ti的分布分析结果一致,都可观察到母材和焊缝区的元素分布变化,验证了LIBSOPA方法的可靠性,但LIBSOPA的二维成分分布图对钛合金母材、熔合区和焊缝区的差异区分更加明显。而微束荧光获得的1#样品的元素分布图观察不到变化,母材和焊缝中的成分差异没有体现出来,而用LIBSOPA进行扫描分析时,1#样品可看到明显的元素分布变化,母材和焊材之间的差异很清晰的展现。这是由于微束荧光对轻元素(如Al和Si)的检测灵敏度较低,当元素成分含量较低且相差不大时,则无法体现二者含量之间的差异。因而,LIBSOPA技术在分析灵敏度方面具有显著的优势,更加适合于对钛合金焊接样品的成分分布分析的表征。

3 结 论

采用LIBSOPA技术对钛合金中C,Al,V,Fe,Si和Ti六个元素的激发条件进行了优化,并建立了校准曲线。同时对钛合金焊接样品的母材、熔合区及焊缝区进行区域扫描并对各元素成分分布状态进行了表征,C元素的分布结果与高频红外法结果吻合。Al,V,Fe,Si和Ti元素的分布结果与微束X荧光技术基本吻合。研究表明,LIBSOPA技术可以为快速判定激光焊接时使用的活性剂种类和钛合金焊缝中的成分及分布状态提供全新的思路和表征手段。