矿物掺合料对低水胶比水泥砂浆性能的影响

腾银见,种 娜,张雨晴,阳 黎

(嘉华特种水泥股份有限公司 四川乐山 614003)

0 引言

近些年来,建筑行业对建筑物越来越追求超高高度和超长跨距,对建筑材料的要求也越来越高。而且随着我国近些年来城市化进程逐渐加快,高海拔、寒冷、干燥、盐碱等地区的混凝土侵蚀劣化问题逐渐突显出来[1-4]。普通的混凝土越来越不适用于现代超高超长跨距建筑和恶劣环境下的建筑对混凝土性能的要求。因此,高性能混凝土和超高性能混凝土的优异性能在最近几年越来越受到关注[5-7],相关试验研究和工程应用都相继展开,港珠澳大桥工程[8-9]和川藏铁路工程[10]都有大量应用性能优异的高性能和超高性能混凝土。

制备高性能和超高性能混凝土过程中,活性矿物掺合料是必不可少的原材料,其中主要包括硅灰、粉煤灰和矿粉。对于普通混凝土,矿物掺合料对材料性能的影响研究很多[11],近些年来对于低水胶比下的水泥基高性能材料,矿物掺合料对其性能的影响研究也逐渐成为热门[12]。陈环[13]利用纳米材料改善高性能砂浆的性能,结果表明掺入1%~5%的纳米二氧化硅可以提升砂浆的力学性能,尤其是早期强度,同时砂浆的抗氯离子渗透性能也大大改善。杨之璋[14]研究了低水胶比下水泥浆体的强度发展特性,阐述了水泥浆体强度发展与水泥水化、粉煤灰活性的激发之间的规律。

本研究采用高性能聚羧酸减水剂实现砂浆在低水胶比下的流动性,并选取硅灰、粉煤灰等两种常见的活性矿物掺合料,研究其在低水胶比下对高性能砂浆工作性能和力学性能的影响,同时分析总结其影响规律。

1 原材料

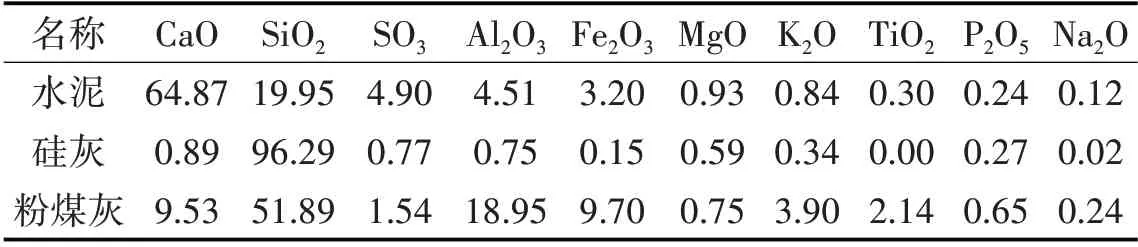

所选水泥为安县某公司生产的P·O 42.5R 水泥的物理力学性能如下所示:标准稠度用水量为28.1%,安定性合格,初凝时间230 min,终凝时间290 min,3 d、28 d 抗折强度分别为4.6 MPa、8.4 MPa,3 d、28 d 抗压强度分别为25.8 MPa、54.0 MPa;水泥、硅灰和Ⅰ级粉煤灰的化学组成如表1 所示;减水剂为高性能聚羧酸减水剂,固含量30%,减水率大于25%;骨料分别为20~40目和40~70目的石英砂;拌合用水为自来水。

表1 水泥、硅灰的化学组成(wt%)Tab.1 Chemical Composition of Cement and Silica Fume(wt%)

2 试验与测试

2.1 试验过程

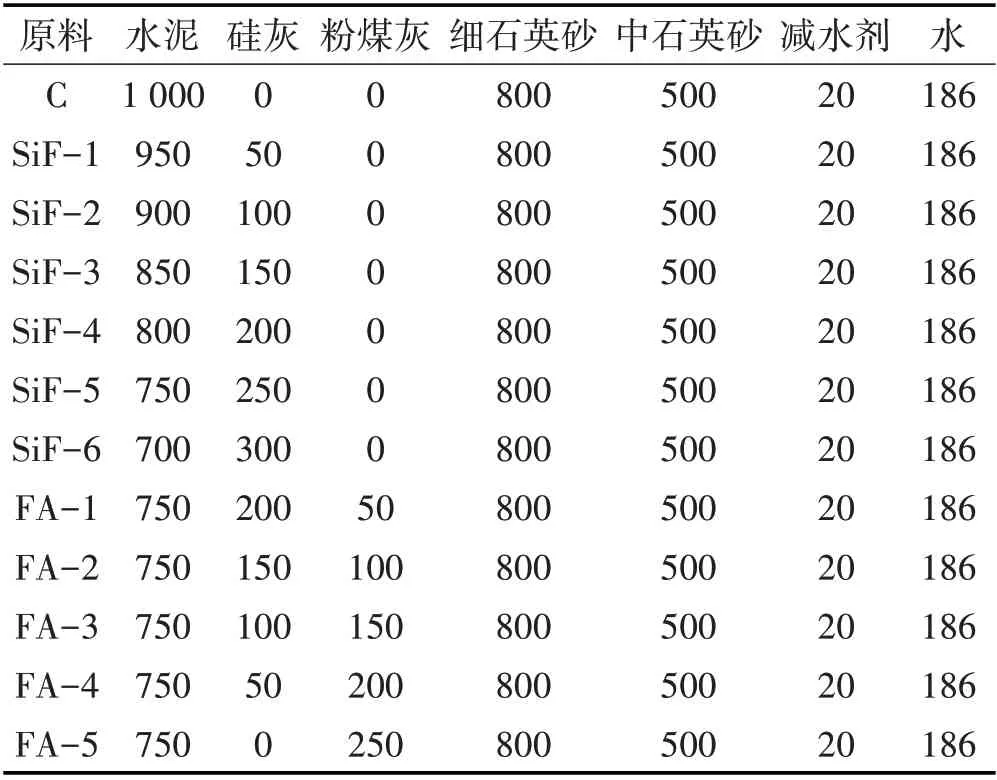

高性能砂浆的各试验组配合比如表2 所示,各试验组固定砂胶比为1.3,细石英砂和中石英砂质量比为8∶5,减水剂掺量为胶凝材料总质量的2%,总水胶比为0.2(包括减水剂含水量)。C组为基准组,SiF-1~SiF-6 组分别为等质量硅灰替代C 组水泥5%~30%的试验配方,FA-1~FA-5 组是等质量粉煤灰替代SiF-5 组硅灰5%~25%(占胶凝材料总质量)的试验配方。

表2 各试验组砂浆的配合比Tab.2 Mixing Ratio of Mortar in Each Test Group(kg/m3)

采用JJ-5型水泥胶砂搅拌机手动模式搅拌砂浆:首先按各试验组配合比称取原材料,将一半的搅拌用水和减水剂相溶加入搅拌机,之后依次将水泥、硅灰和粉煤灰等胶凝材料加入搅拌机,并持续慢速搅拌1 min;加入混合均匀的石英砂和剩余部分搅拌用水,然后持续慢速搅拌1 min,之后再进行快速搅拌,直至砂浆流动度趋于稳定状态,并保持快速搅拌30 s。

根据《水泥胶砂强度检测方法(ISO 法):GB/T 17671—1999》中规定成型砂浆试块,之后放入标养箱养护24 h 后拆模;拆模后将试块编号,并转入80 ℃混凝土快速养护箱蒸汽养护48 h;蒸汽养护完成后,待试块冷却至室温并进行力学性能测试。

2.2 测试方法

⑴流动度:参照《水泥胶砂流动度测试方法:GB/T 2419—2005》测试新拌砂浆流动度。

⑵抗折强度、抗压强度:参照《水泥胶砂强度检测方法(ISO 法):GB/T 17671—1999》测试砂浆试块的抗折强度和抗压强度。

3 试验结果与分析

3.1 硅灰的影响

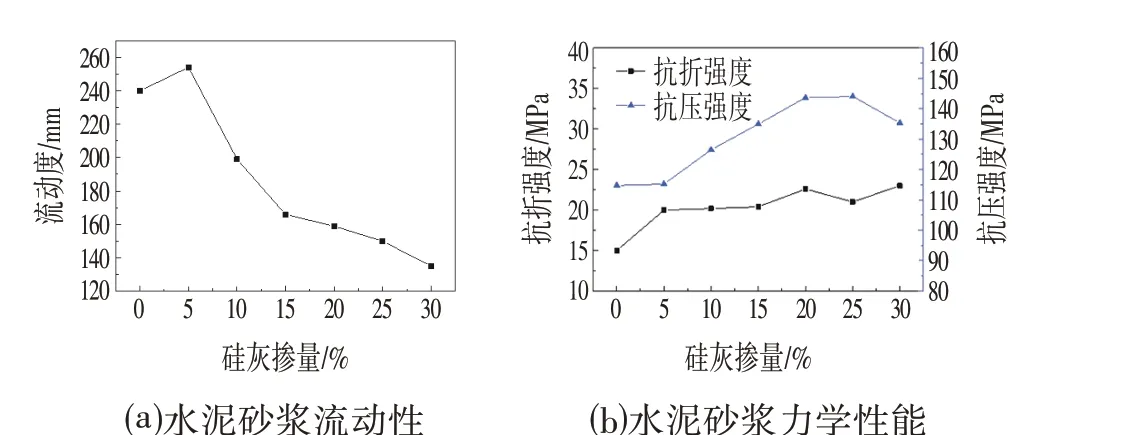

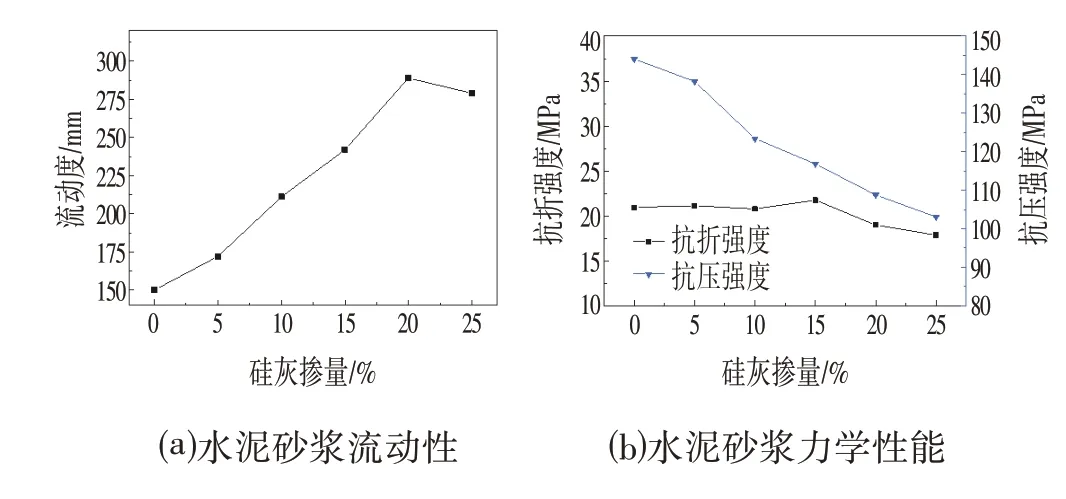

硅灰的不同掺量与低水胶比水泥砂浆流动性的关系如图1⒜所示。由图1⒜可知,在硅灰替代水泥质量的5%时,砂浆的流动度比未掺入硅灰的基准砂浆流动度更大,由240 mm 增至254 mm,流动度增加了5.8%;而硅灰掺量在5%~30%时,砂浆流动度均降低,特别是10%、15%的硅灰掺量,流动度降低的程度更为明显,相比于纯水泥砂浆分别降低了17.1%和30.8%;硅灰掺量在15%~30%间时,流动度的降低程度变缓。

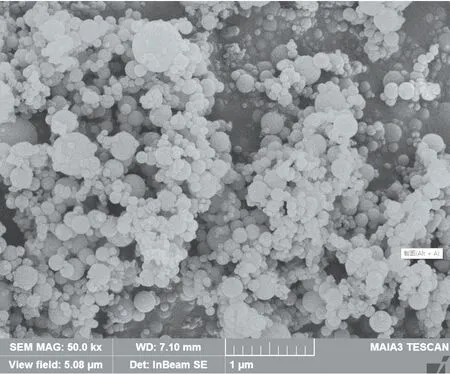

分析:硅灰属于非晶体玻璃态,颗粒细小且形状趋于圆球状(见图2),少量掺入可在水泥颗粒之间提供润滑作用(滚珠效用)[15]。虽然硅灰的需水量很大,在掺量超过5%时,砂浆流动度迅速下降,但5%掺量以内的硅灰在低水胶比下产生的润滑作用大于吸水作用。随着硅灰掺量的增加,砂浆流动度的下降程度变缓,这是由于流动度值太低,下降空间有限的必然结果。

图1 硅灰掺量对低水胶比砂浆性能的影响Fig.1 The Influence of Silica Fume Content on the Performance of Low Water-binder Ratio Mortar

图2 硅灰颗粒的微观形貌Fig.2 Microscopic Morphology of Silica Fume Particles

硅灰的不同掺量与低水胶比水泥砂浆力学性能的关系如图1⒝所示。由图1⒝可知,随着硅灰掺量的增加,抗压强度呈现先增高再降低的趋势,在掺量为20%~25%时,抗压强度增长变缓,掺量大于25%时,抗压强度下降;而抗折强度则总体呈现出随硅灰掺量增加而增长的趋势。

分析:硅灰作为优异的混凝土活性掺合料,拥有较高的活性指数和较小的颗粒粒径,活性指数(7 d 快速法)大于105%,颗粒平均粒径在0.1~0.3 μm。硅灰中的活性二氧化硅与水泥水化产生的Ca(OH)2发生二次水化反应即“火山灰反应”,生成的水化硅酸钙和未水化的硅灰颗粒填补水泥颗粒之间的空隙,骨料与水泥石之间的界面过渡区也由于二次水化反应,使得大尺寸的Ca(OH)2晶体难以生长,二次水化反应既降低了水泥石的孔隙率使其更加密实,又优化了界面过渡区,砂浆的总体力学性能也随之提高[16]。随着硅灰掺量的增加,浆体流动性变差,浆体内部的气泡不易排出,形成大气泡和空腔,力学性能随之下降。对于抗折强度,同样与硅灰的二次水化反应和颗粒填充效应的影响有关,基体密实度增加,抗折强度增大。硅灰掺量较多时,基体内部产生气泡和空腔,但在成型棱柱试块时,气泡与空腔往往集中于砂浆试块的边角,空腔大多集中于试块底面的4 个角等不易振捣均匀的部位,而试块中间部位空腔较少出现,密实度大于试块两端。抗折强度测试采用三点测试法,断裂部位为试块中部,其强度受气泡和空腔等缺陷的影响较小,所以在硅灰掺量较大时,抗折强度没有降低,反而随硅灰掺量的增加而增高。

3.2 粉煤灰的影响

粉煤灰替代硅灰的不同掺量与低水胶比水泥砂浆流动性的关系如图3⒜所示。试验选择SiF-5 作为基准组,此硅灰掺量下的低水胶比砂浆表现出较好的力学性能。由图3⒜可知,随着粉煤灰掺量的增加,砂浆流动度明显提高,在粉煤灰掺量为20%时,流动度达到289 mm;粉煤灰掺量继续增加时,流动度不在增加且有所降低。随着粉煤灰掺量的增加,砂浆流动度总体表现出逐渐增高的趋势。

图3 粉煤灰替代硅灰掺量对低水胶比砂浆性能的影响Fig.3 The Influence of Fly Ash Instead of Silica Fume Content on the Performance of Low Water-binder Ratio Mortar

分析:首先,由3.1 节可知砂浆流动度的变化与硅灰的掺量有关,所以粉煤灰逐步替代硅灰,流动度也随之变化,硅灰掺量剩余5%时,流动度的表现也与3.1 节试验类似,即硅灰掺量5%可提高砂浆的流动度。其次,粉煤灰颗粒的微观形貌(见图4)为圆球状且表面光滑,可以起到滚珠效应,其颗粒大小处于水泥颗粒和硅灰颗粒之间,可以改善砂浆的颗粒级配,同时也起到“解絮”作用[17-18]。

图4 粉煤灰颗粒的微观形貌Fig.4 Microscopic Morphology of Fly Ash Particles

粉煤灰的不同掺量与低水胶比水泥砂浆力学性能的关系如图3⒝所示。由图3⒝可知,砂浆的抗压强度随着粉煤灰掺量的减少不断降低且十分明显;抗折强度在粉煤灰掺量15%以下时变化不大,掺量大于15%时,抗折强度开始下降。当粉煤灰完全取代硅灰时,即胶凝材料为25%粉煤灰和75%水泥时,其抗压强度和抗折强度分别为103 MPa和17.8 MPa。

分析:粉煤灰替代硅灰时,砂浆的抗压强度和抗折强度的降低同样与硅灰的掺量相关。粉煤灰的活性本来就比硅灰的活性差,且粉煤灰的颗粒大小大于硅灰颗粒,不能填充于水泥颗粒之间的较小空隙,用它替代硅灰会降低砂浆的密实度。

3.3 微观形貌分析

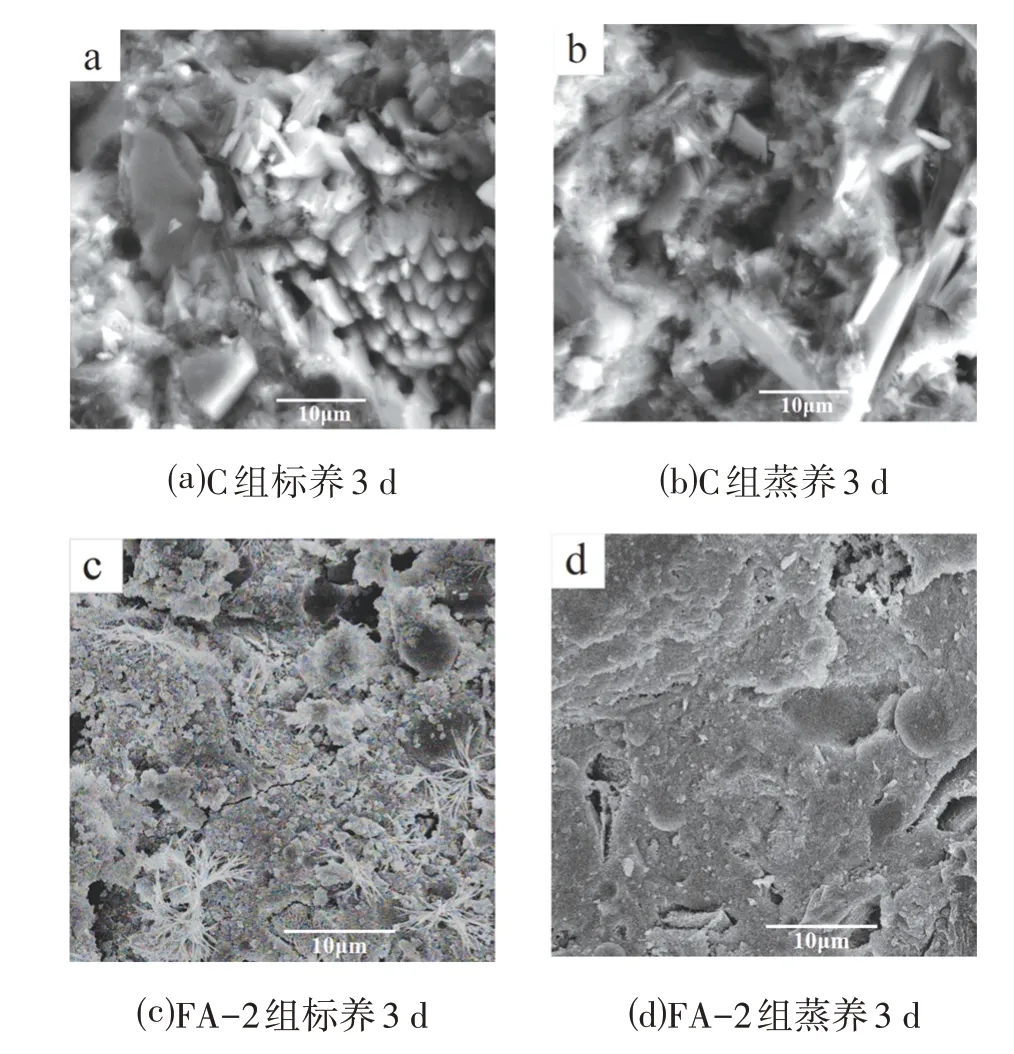

不同养护制度下各组胶凝材料净浆水化产物在扫描电镜下的微观形貌如图5 所示。由图5 可知:纯水泥净浆的C 组在标养条件下的试样疏松多孔,且水化生成了许多比较集中的尺寸较大的Ca(OH)2晶体,如图5⒜所示;C 组在蒸养条件下依旧疏松多孔,Ca(OH)2晶体尺寸依然较大,但是产生了更多的C-S-H凝胶包覆在晶体周围,如图5⒝所示;而掺有硅灰和粉煤灰的FA-2 组在标养条件下相比于图5⒜、图5⒝更加致密,水化产生的Ca(OH)2晶体尺寸较小,分布相对分散,如图5⒞所示;FA-2 组在蒸养条件下的试样最为致密,几乎看不到Ca(OH)2晶体,如图5⒟所示。由此可知:掺入硅灰、粉煤灰等活性矿物掺合料可以减少水泥石的孔隙,提高基体的致密度,同时可以减小生成的Ca(OH)2晶体尺寸,避免晶体集中分布;蒸汽养护可以加快水泥的水化进程,也可加快活性矿物掺合料与Ca(OH)2晶体的二次水化反应进程,再次提高水泥石基体的致密度。

图5 胶凝材料净浆水化产物微观形貌Fig.5 The Microscopic Morphology of the Hydration Product of the Cementitious Material Pure Slurry

3.4 压汞分析

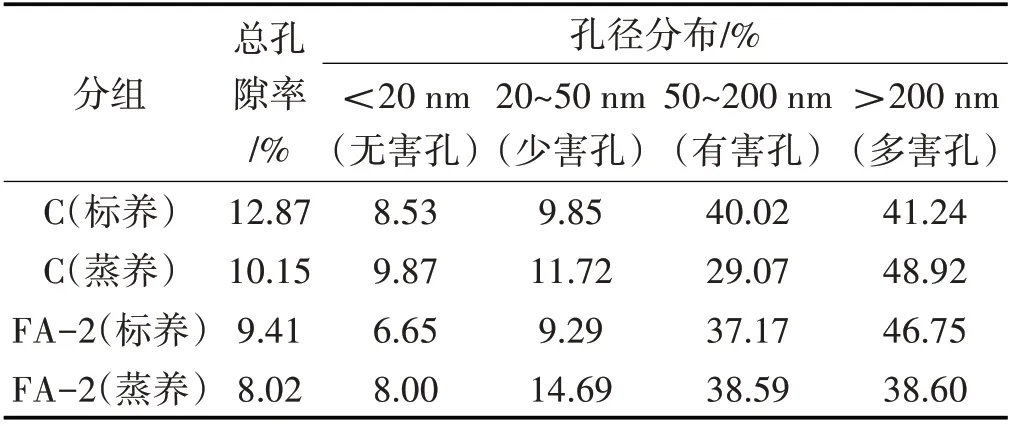

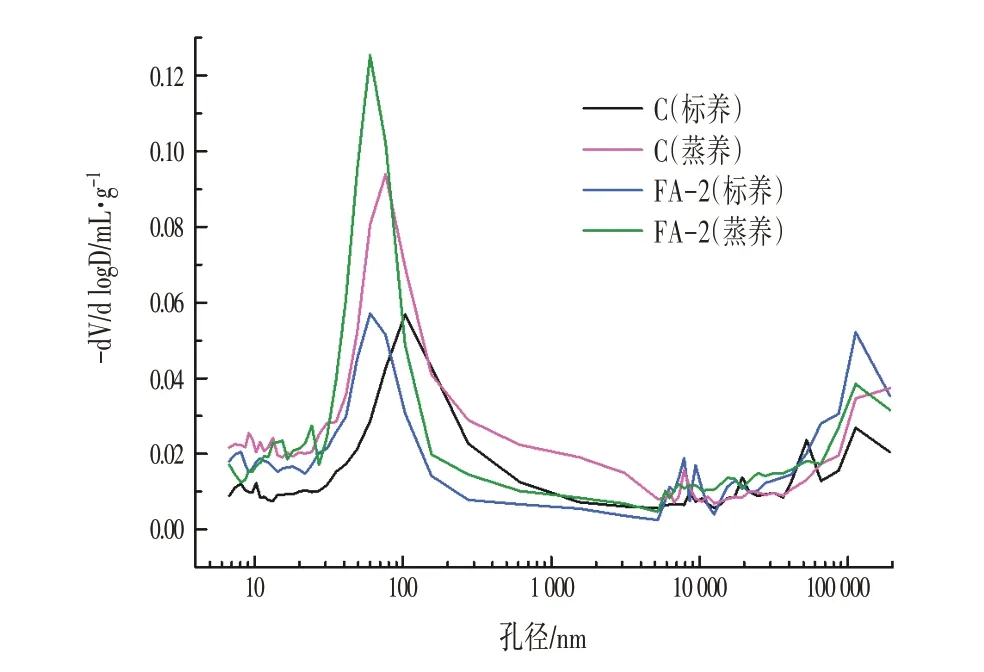

本试验采用压汞法进行孔结构分析(压汞仪型号:IV9500,美国产),分别对各试验组净浆进行压汞分析测试。将要测试的样品敲碎,选取粒径5 mm 左右的碎块总质量2 g 左右,用洗耳球吹掉表面粉末碎屑,之后进行压汞测试,测试结果如表3所示。蒸汽养护的试验组相比于标准条件养护的试验组孔隙率更低,掺入活性矿物掺和料的试验组比基准组孔隙率更低。与标养组相比,蒸养C 组比标养C 组总孔隙率降低了21.1%,蒸养FA-2 组比标养FA-2 组总孔隙率降低了14.8%;无论哪种养护制度,掺入活性矿物掺合料的FA-2 组的总孔隙率都低于基准组C 组。从图6 的孔隙分布来看,蒸养C 组和蒸养FA-2 组小孔径的孔隙占比更多,表明高温养护可促进水泥石基体孔隙的减少即缺陷降低,增加了密实度,有利于混凝土力学性能的提高。

表3 各试验组混凝土孔隙率和孔径分布Tab.3 Concrete Porosity and Pore Size Distribution of Each Test Group

图6 各试验组混凝土孔隙分布Fig.6 Pore Distribution of Concrete in Each Test Group

3.5 物相分析

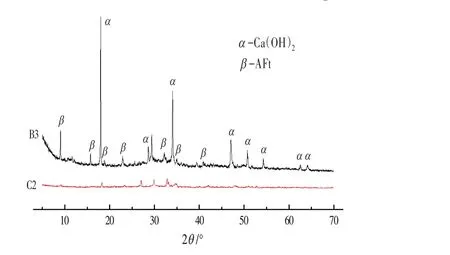

图7 为标养FA-2 组与蒸养FA-2 组的物相组成,主要物相为Ca(OH)2和AFt。图中明显可以看到标养FA-2 组的物相中,水化产物Ca(OH)2的峰强明显,说明标养FA-2 组的Ca(OH)2含量相对较高。而蒸养FA-2 组物相中水化产物Ca(OH)2的峰强明显较弱,与高温养护促进“火山灰反应”消耗Ca(OH)2相对应。

图7 纯水泥(B3)与掺20%矿物掺合料(C2)试验组的XRD图谱Fig.7 XRD Pattern of the Test Group of Pure Cement(B3)and 20% Mineral Admixture(C2)

4 结论

⑴低水胶比下,硅灰掺量在5%以内可以改善砂浆的流动性,掺量大于5%,随着掺量增加,流动度大幅度下降;砂浆的抗折、抗压强度随着硅灰掺量的增加逐渐增高,在硅灰掺量25%时,抗压强度达到最大值。粉煤灰替代硅灰掺入25%硅灰掺量的基准组,随着粉煤灰掺量的增加,流动度先持续增高,后小幅度降低,在粉煤灰掺入20%,流动度最大;砂浆力学性能则随粉煤灰掺量的增加不断降低。在硅灰掺量15%,粉煤灰掺量10%时,低水胶比砂浆具有较好的流动性和力学性能。

⑵低水胶比下,硅灰和粉煤灰的掺入可以明显减少水泥石中大尺寸Ca(OH)2晶体的生成和集中分布,减少水泥石的微观缺陷,使水泥石更加致密。蒸汽养护可以明现提高水泥的水化反应和二次水化反应,使水泥石基体比标养条件下更加致密。

⑶孔径分析表明掺入矿物掺合料和高温养护可以降低水泥石基体的总孔隙率,让其更加密实,物相分析则表明蒸汽养护相比于标准条件养护更加能发挥活性矿物掺合料的火山灰活性。