机制砂混凝土配合比设计及在滑模施工中的应用

叶小鲁,于 方

(1、中交第四航务工程局有限公司 广州 510290;2、中交四航工程研究院有限公司 广州 510230;3、水工构造物耐久性技术交通运输行业重点实验室 广州 510230)

0 引言

随着我国经济的快速发展,各类公路、铁路、港口、跨海大桥等各类基础设施都在加速建设,目前这些大型交通基础设施均采用了水泥混凝土结构,而天然河砂作为混凝土理想的细集料变得越来越紧缺,利用机制砂取代河砂也成为了必然趋势。混凝土生产时利用机制砂取代河砂在美国、英国、日本等国家已有了数十年的历史,积累了大量的经验。我国利用机制砂生产混凝土起步较晚,在河砂资源短缺地区的低强度等级混凝土结构中已得到了利用。但目前机制砂的质量控制指标仍以经验为主,机制砂的生产设备及制砂流程还没有统一的标准,导致机制砂的质量控制水平还较低[1-5]。此外,与河砂混凝土相比较,机制砂混凝土的配制技术整体还较落后,尤其是对于高强高性能混凝土配合比[6-11]。

本文基于机制砂混凝土配合比设计原则,提出了一种机制砂混凝土配合比。并应用于某高速公路工程的空心薄壁墩结构的滑模施工中,提出了机制砂混凝土应用于滑模施工中的施工控制要点,可为类似工程实践提供指导。

1 工程需求及分析

由于薄壁空心墩和高实心墩一般都较高,有的十几米高,部分甚至高达十几米,施工难度较大,所以在项目实施初期就需要拟定合理的施工工艺。目前常用的高墩施工主要采用翻模施工和滑模施工这两种施工工艺。翻模施工其实就是大模板施工,通常由3层模板组成一个单元,以墩身作为支撑主体,上层模板支撑在下层模板上,循环交替浇筑混凝土。其结构组成较简单,主要包括了大模板、工作平台和提升设备等。滑模施工是现浇混凝土、连续成型机械程度较高的施工工艺,其主要部件包括模板系统(包括内外模板)、施工平台系统(用于钢筋绑扎、混凝土浇筑及振捣等)、提升架及提升系统(支撑杆、千斤顶、控制台)以及施工控制系统等。无论是采用滑模施工还是翻模施工,均要求结构物结构形式单一、断面尺寸无变化、无局部突出物等。

关于滑模施工与翻模施工的相关性能及优缺点,国内外已有相应的文献对这两种不同的施工工艺进行了比较 ,针对项目特点及不同的结构形式,在保证施工质量的前提下采用成本较低的施工工艺才是最优选择。

广东省某高速公路TJ9合同段主线设计标准为双向六车道,设计速度120 km/h,整体式路基。其中某大桥为本合同段的重点之一,大桥跨越村庄和山间沟谷。桥梁长度1.58 km,桥梁上部结构采用预应力混凝土组合小箱梁,先简支后结构连续体系。下部构造桥墩采用柱式墩、空心薄壁墩配钻孔灌注桩基础。大桥空心薄壁墩共18个,其中墩身最高达42 m。

基于项目的施工设备情况并结合当地的施工条件,项目部拟定采用滑模施工工艺。典型的滑模施工流程如下:承台凿毛并清除松散混凝土→测量放线→绑扎钢筋并焊接劲性骨架→模板拼装加固→校正千斤顶并安装爬杆→复核模板位置→报验→混凝土浇筑,待下部混凝土达到一定的强度后控制台操作千斤顶开始顶升模板并进入下一个循环,周而复始不间断施工。分析该流程可知,混凝土的凝结时间和强度发展规律对滑模工艺的总耗时影响最大,是影响下道工序流水作业的关键点。

2 混凝土原材料及配合比设计

2.1 混凝土原材料

混凝土配合比主要原材料及性能如下:

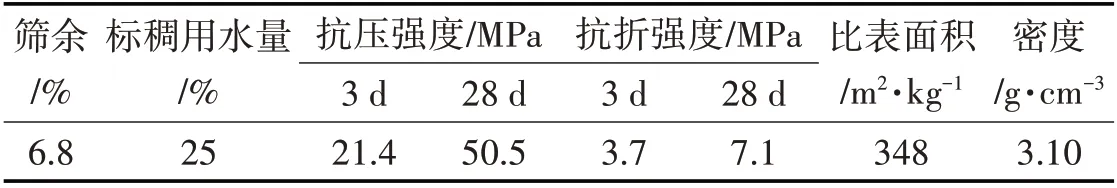

⑴ 水泥。某品牌P·O42.5 水泥,氯离子含量0.018%,水泥的物理性能检测指标如表1所示。

表1 水泥物理性能检测结果Tab.1 Cement Physical Performance Test Results

⑵粉煤灰。广州黄埔某公司生产的Ⅱ级粉煤灰,粉煤灰的性能指标为细度9.9%,需水量比101%,烧失量3.26%,密度2.32 g/cm3,SO3为1.30%,含水量为0.6%。

⑶粗骨料。清远某石场生产的石灰岩三级配碎石,粒径分别为4.75~9.50 mm、9.50~19.00 mm 和16.00~31.50 mm,比例为2∶6∶2,母岩抗压强度达到了1.5倍的混凝土配制强度,无潜在碱-硅酸反应危害,级配碎石的压碎值为18.5%,松散堆积密度1 470 kg/m3,表观密度2 600 kg/m3,吸水率1.0%。

⑷ 细骨料。清远某碎石加工场的水洗机制砂,细度模数3.2,Ⅱ区级配,表观密 度2 600 kg/m3,含 泥 量1.0%,机制砂的石粉含量为8%,亚甲蓝值低于1.0%。

⑸ 减水剂。广州某公司生产的聚羧酸高效减水剂,Na2SO4含量为1.4%,氯离子含量为0.005%,减水率为25%。

⑹水。饮用水。

2.2 混凝土配合比设计思路

混凝土配合比设计需要综合考虑混凝土的强度等级、一次浇筑结构体积的大小、钢筋的疏密分布情况、浇筑和振捣工艺等需求,坍落度由输送或运送距离的远近来加以控制,以结构现场的拌合物情况为准,确保混凝土在满足施工要求的同时满足耐久性要求,基于本工程的实际情况,设计坍落度为160~200 mm。

以往经验和资料表明,混凝土的水胶比和胶凝材料用量对混凝土的抗压强度和耐久性影响最大,经过前期的多次试拌,确定了混凝土的基准水胶比为0.37。胶凝材料的总量及粉煤灰的比例也是影响混凝土强度、工作性和耐久性的重要因素。经过不同胶凝材料体系混凝土的多次试拌,本次滑模施工拟采用的胶凝材料总量不宜超过460 kg/m3,粉煤灰掺量为10%~20%。

机制砂的比例和粗细程度影响到拌合物的工作性、收缩率和密实性等性能。根据滑模施工的坍落度要求和机制砂的质量波动稳定情况(机制砂细度模数在3.0~3.4之间变动),砂率选取和调整范围定在42%~47%。混凝土配合比参数的确定按绝对体积法计算[15]。

由于混凝土的凝结时间是影响滑模施工工艺整个工序流程和混凝土质量的重要因素。根据施工现场的工序流程时间及模板高度,确定混凝土的凝结时间要求。即:初凝时间不低于3 h,终凝时间不超过6 h。通过试拌来确定减水剂中缓凝组分的比例。

2.3 混凝土配合比试拌

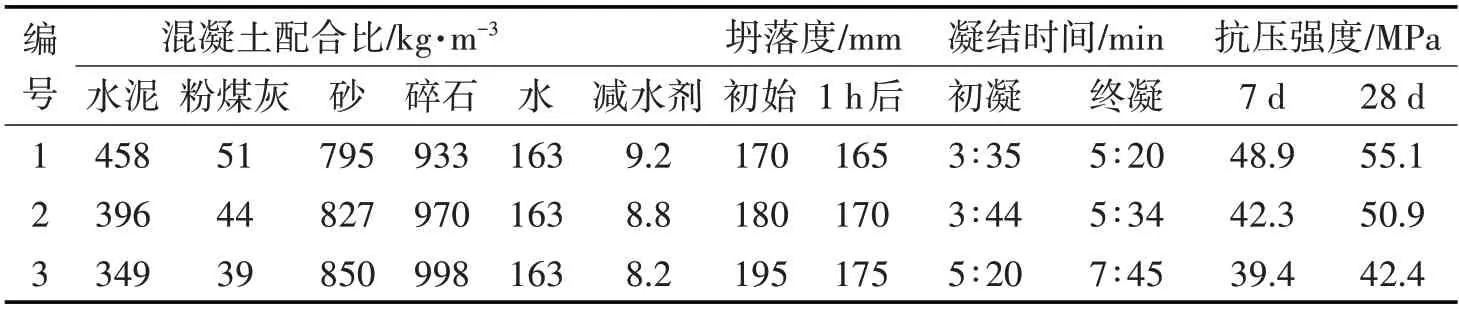

混凝土配合比的参数及混凝土性能如表2所示。

表2 滑模施工C45混凝土配合比与主要性能Tab.2 Slip Form Construction C45 Concrete Mix Ratio and Main Performance

分别对配合比开展试拌,通过对配合比参数的微调,最终对3 个配合比的对混凝土的工作性、凝结时间进行观察,结合其强度发展规律和经济性原则,最终选择了2 号配合比为施工配合比。2号配合比混凝土工作性如图1所示。

图1 新拌混凝土的工作性Fig.1 Workability of Fresh Concrete

3 质量控制及工程应用

3.1 混凝土施工质量控制

混凝土结构的施工质量控制涵盖了混凝土原材料质量控制、与施工密切相关联的机械质量控制、现场混凝土入模环节控制,以及施工振捣工序控制等环节。

3.1.1 混凝土原材料控制

在实际施工中,材料的控制必须严格把关。特别是连续作业时间长、单次方量小的结构物更需重视。

⑴减水剂检验合格投入使用时,应统一堆放点,并遮盖好,避免日晒雨淋,影响质量。防止出现入场时检验合格,存放久了品质变得不合格的减水剂,如使用了将直接影响到混凝土质量。

⑵粗集料应集中堆放,不混仓使用,并设遮阳防雨和排水设施,铲车装料应离地面30 cm高,避免粗集料粉尘含量过高,影响混凝土质量。对料仓离地面30 cm高的碎石,定期铲出冲水清洗,确保粗集料粉尘含量。

⑶机制砂应集中堆放,并设遮阳防雨和排水设施,不得混仓使用,避免水洗机制砂含水量波动过大,并对每批次入场的机制砂进行石粉含量和亚甲蓝指标检测,降低混凝土拌和控制难度。

⑷拌合用水应设高于1.5 m 的储水池,采用离底部30 cm 以上的水为拌合用水。季度性清洁储水池,禁止乱丢生活垃圾与建筑材料进储水池,影响拌合用水质量,从而影响混凝土质量。在高温季节生产的混凝土,当混凝土出场温度高于30 ℃时应采用加冷却水进入拌合用水,从而降低混凝土出场及入模温度。

⑸砂石上料时,铲料应同一部位,避免砂石料干湿度差距过大,如未留意和及时调整,将造成拌和物坍落度差距过大或离析等情况。

3.1.2 与施工密切相关联的机械控制

⑴由于当前混凝土采用高性能聚羧酸减水剂,对混凝土用水量较为敏感,因此需要精确度和稳定性都较高的拌和系统。应定期对称料系统进行标定及动态系统自校。确保称料偏差符合《混凝土质量控制标准:GB 50164—2011》要求。

⑵混凝土的搅拌时间应不低于120 s,让其充分搅拌均匀,提高水泥浆与骨料的粘结力,从而提高混凝土强度。此外搅拌车的搅拌罐内严禁积水,避免拌和料在搅拌车里越搅越稀。

3.1.3 现场混凝土入模环节控制

从拌合楼到施工现场有一定的距离,因此拌和物的坍落度、凝结时间指标应以现场实测值为主。

⑴在混凝土生产完应在拌合楼进行出场坍落度检测,到了施工现场时应进行到场坍落度检测,坍落度控制在160~200 mm(入模时)。在同一车料,应进行至少2 次的坍落度检测,以混凝土坍落度损失不超过20 mm 作为出场前拌合物的控制指标,以保证到达施工现场拌合物坍落度稳定。

⑵采用搅拌运输车运输混凝土,途中应以2~4 r/min的慢速进行搅拌,卸载前应以高速再次搅拌。在炎热天气时,混凝土入模温度不宜高于30 ℃,当检测混凝土温度高于30 ℃时,应对搅拌车进行出场、到场洒水降温。混凝土到达现场,需进行二次检测,检测合格方可进行浇筑。

3.1.4 施工振捣工序的控制

⑴混凝土浇筑时分层均匀对称浇筑,分层浇筑厚度约30 cm,浇筑后混凝土表面距模板上缘的距离宜控制在10~15 cm。后一层混凝土浇筑应在前一层混凝土凝结前进行,按照先长边后短边的布料顺序,同时采用插入式振捣器进行捣固。振捣器插入前一层混凝土的深度不应超过5 cm,避免振捣器触及钢筋、爬杆和模板,禁止在模板滑升时振捣混凝土。

⑵滑模施工的混凝土初凝时间控制在4~5 h(根据工序流程时间调整),混凝土出模强度应控制在0.2~0.4 MPa 范围内,在混凝土开始浇筑时取样检测(同条件检测),在检测结果达到出模强度后开始滑模,出模混凝土表面用拇指按压,有轻微痕迹但不下陷不沾手,能够按出0.5~1.0 mm深的手指印即可。

3.2 混凝土结构表面修饰及养护

混凝土结构滑模向上顶升过程中,由于模板的接缝不平或提升拉裂等情况,结构表面可能出现凹凸不平或裂缝等缺陷,必须及时修补,用抹子抹平或用同等级的砂浆补平压光。脱模后的混凝土及时修饰,修饰用的浆液采用混凝土原浆,不能采用配制的浆液。为使已脱模混凝土面具有适宜的硬化条件,防止发生裂缝。混凝土出模后6~8 h 根据水化热情况进行养护,主要目的在于保持适宜的温湿条件,以达到2个方面的效果:①使混凝土免受不利温、湿度变形的侵袭,防止有害的冷缩和干缩;②使水泥水化作用顺利进行,以期达到设计的强度。同时在辅助盘上对脱模混凝土面进行塑料薄膜包裹养护,塑料薄膜之间用透明胶进行粘贴,确保包裹严实,并洒水养护,养护时间不小于7 d。滑模施工中的混凝土薄壁墩如图2所示。

图2 滑模施工中的薄壁墩Fig.2 Thin-walled Piers in Slipform Construction

4 结论

本文介绍了机制砂混凝土的配制思路和配合比设计的原则,并分析了影响滑模施工工艺的主要影响因素。以广东省某高速公路的高空心薄壁墩施工为例,介绍了机制砂混凝土在该滑模施工工程中的应用情况,提出了针对该典型工程和工艺的混凝土配合比设计及施工质量控制要求,主要结论如下:

⑴混凝土凝结时间和强度是影响滑模施工工艺的主要影响因素;

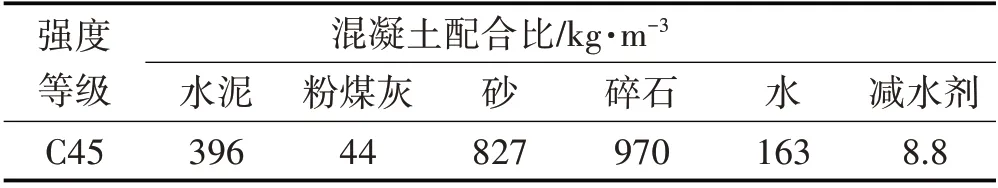

⑵提出了滑模施工工艺下机制砂混凝土的推荐配合比,推荐配合比如表3所示;

表3 滑模施工C45混凝土推荐配合比Tab.3 Recommended Mix Ratio of C45 Concrete for Slipform Construction

⑶滑模施工混凝土质量控制是集混凝土原材料质量控制、与施工密切相关联的机械质量控制、现场混凝土入模环节控制以及施工振捣工序为一体的综合性系统工程。