4JH-270型棉秆粉碎还田机机架振动分析及改进

李 斌,牛国梁,刘 洋,孙晓晓,董云成,王士国,王 涛

(1.新疆农垦科学院机械装备研究所,新疆 石河子 832001; 2.石河子大学机械电气工程学院,新疆 石河子 832000)

机架是传动装置、切割装置和支撑装置的安装基体,是棉秆粉碎还田机的关键部件。粉碎还田机作业时机架受到各种激励载荷而产生共振,造成关键部件的损坏,影响整机的使用寿命和工作性能,严重影响秸秆粉碎效果[1]。

农业机械中多用模态分析方法来研究机架的振动特性。如李耀明等[2]通过对分析割台机架的模态频率和振型、模态试验验证和理论分析,在分析外部激振频率的基础上对机架进行结构优化和试验;舒彩霞等[3]应用模态仿真分析法获得机架的固有频率和振型,通过锤击法验证模态仿真分析的正确性,分析引起油菜割晒机各个部位振动幅值不同的成因;姚艳春等[4]通过对玉米收获机机架有限元建模及模态分析和田间试验,分析模态振型和田间振动试验的结果,以提高1阶扭转频率为目标优化了机架结构;李兴凯等[5]对小麦育种收获机机架模态分析的固有频率和模态振型,在分析外部激振频率的基础上,优化机架的固有频率避开了各外部激振频率范围;方达兴等[6]通过对联合收割机割台优化前和优化后的有限元分析,并通过田间振动试验,有效避开了共振范围,减缓了割台振动。周跃鹏等[7]通过有限元计算模态统计出各阶模态固有属性,并进行试验模态提取各阶频率和振型,通过分析各振源的激励频率和试验模态固有频率对履带式联合收获机机架的动态特性进行了分析研究。Bulent Cakmak[8]等测量和评估了瓣式橄榄收获机的振动和噪声特性,并分析其在收割作业期间对操作员健康的影响。Reza Ebrahimi等[9]为了识别并减少联合收割机切割平台的振动问题,通过运行模态分析建立了切割平台的有限元模型,进行了振动试验,评估了运行条件下振动结构的模态参数、比例因子和频率响应函数矩阵,得出预测和试验模态参数保持一致。

已有的研究中主要是通过改变某一机架结构的尺寸和厚度来改善机构的振动特性,而且对棉秆粉碎还田机机架的分析较少。本文所研究的棉秆粉碎还田机幅宽较大,其机架承载了几乎所有载荷,因此需要对其作更深入的分析。本文利用SolidWorks对机架进行参数化建模,使用ANSYS模态分析求解自由状态下的有限元模态振型,并通过模态试验给予验证,根据振型和频率特性对机架进行结构优化,得出最优机架结构。

1 整机结构和工作过程

为了符合新疆机采棉660 mm+100 mm棉花种植模式,经过大量田间试验得出,4JH-27型棉秆粉碎还田机机架入口幅宽为2 450 mm、总幅宽为2 700 mm。整机呈L型,主要由仿行轮、传动装置、切割装置、机架和挂接装置等组成,切割装置分为大刀盘和小刀盘切割装置,如图1所示。

棉秆粉碎还田机由动力范围为66~125 kW的拖拉机作为配套动力,拖拉机动力输出轴将动力传送给大刀盘和小刀盘传动装置,经齿轮传动传送给大刀盘和小刀盘切割装置。机具在田间作业时,随着机具的前进,在粉碎刀、定刀和机架的共同作用下产生足够大的切割力,棉秆在不断的砍切、撕裂和揉搓等作用下被粉碎,从而完成棉秆的粉碎工作。

2 机架有限元模态分析

在棉秆粉碎还田机机架设计中要考虑到其作业中受到拖拉机发动机、传动装置运作、切割装置转动等激励的影响,其激振频率与机架的某阶固有频率相接近时将会产生共振,然而传统的机架设计方法很难综合考虑粉碎还田机的受力及变形。为了避免共振的发生,粉碎还田机可靠性降低,影响棉秆粉碎质量。模态分析是确定结构固有特性的重要工具,可求解出机架的有限元模态特性,为机架的结构优化提供参考[10],因此对棉秆粉碎还田机机架进行有限元模态分析。

2.1 粉碎还田机机架模型

棉秆粉碎还田机机架呈八角结构,其尺寸参数为:总长2 700 mm,宽1 850 mm,高300 mm。机架有上护板、宽侧护板、窄侧护板、3根横梁、2根斜梁、2根纵梁,各梁采用80 mm×60 mm×6 mm的矩形方管,各护板壁厚为6 mm;宽护板与侧护板之间采用螺栓固定连接,其他均以焊接的方式刚性连接。本文采用SolidWorks建立棉秆粉碎还田机机架的三维模型(图2)。

2.2 有限元模型建立

有限元模型直接影响分析的计算结果,为了提高结果的准确度,提高仿真计算速度,需要考虑对模型的简化、划分网格的数目、单元的类型和网格的质量等因素[11]。有限元建模过程中忽略直径小于10 mm的螺栓孔、倒角和过度圆等,忽略焊接对机架的影响,模型为刚性连接。机架材料为Q345普通碳素结构钢,其弹性模量为206 GPa,泊松比为0.3,密度为7 850 kg·m-3;将SolidWorks所画的三维模型另存为.x_t格式导入到ANSYS workbench仿真软件中[12];根据网格划分的基本原则和机架的结构尺寸[13-15],设置网格相关性为100,关联中心为中等网格,单元属性为Solid 187,定义最小单元尺寸为5 mm,网格划分后模型节点数为5953651,单元数为3485199,网格划分偏斜量(Skewness)平均值为0.3381,符合网格划分要求[16-17](图3)。

2.3 模态分析

为了保证机架的稳定性,预测和控制机架结构的动态行为,确定机架的固有频率和模态振型等振动特性至关重要,模态振型在特定的固有频率下是唯一的,能更好地指示出机架在该频率下的动态特性。有限元模态分析是以固有频率和振型的形式确定系统固有动态特性的过程,是确定机架结构的模态振型和动态特性最有效的工具[18-19]。利用ANSYS workbench软件对机架进行模态分析,分析过程中采取完全自由状态,保证机架在各个方向上均无任何约束;机架结构的稳定性与低阶振型息息

相关,振动的高频成分造成的振幅较小,瞬态响应分量衰减迅速,更易使系统趋于稳定[20-21],因此只取前四阶非零模态振型云图和固有频率进行分析(图4,见263页)。

由机架的有限元模态振型云图分析可以看出,机架的变形主要有弯曲、扭转和凹陷等,1阶振型主要为上护板的前后弯曲变形,最大位移为2.95 mm;2阶振型主要为上护板和梁的扭曲变形,最大位移为4.689 mm;3阶振型主要为侧护板的扭曲变形,最大位移为8.432 mm;4阶振型主要为上护板的凹陷、梁和侧护板的扭曲变形,最大位移为10.811 mm。

3 机架模态试验

试验模态分析是通过一组试验测量的响应数据建立结构的数学模型来帮助识别结构动力学特性,主要包括试验规划、测量结构对激励的响应、计算每个测量位置的频响函数和提取结构的模态参数[22]。由于有限元模态分析的不确定性,需要进行试验模态分析来验证其计算结果是否有效[ 23]。

3.1 试验设备与方法

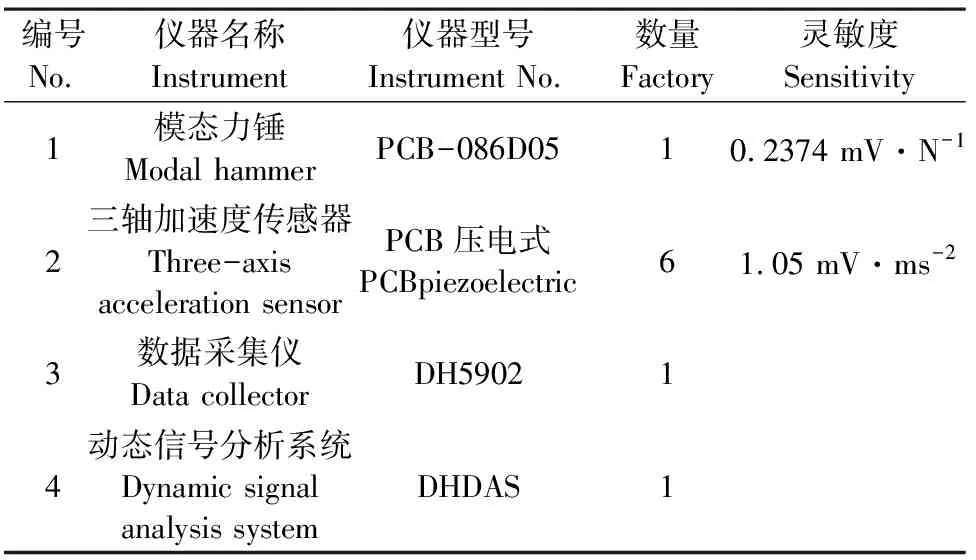

模态试验使用移动力锤、多参考点的MIMO脉冲激励方法测试机架模态特性,使用力锤对机架上激振点施加激励,三轴加速度传感器和数据采集仪收集机架上各测点的数据,使用动态信号分析系统对数据进行处理得出各测点的频响函数,从而得出机架的试验模态频率、振型云图和阻尼比。模态试验所用仪器如表1所示。

表1 模态试验主要设备

为了更好地表示出机架的外形特征,在机架上布置272个节点,每个节点有X、Y、Z三个方向,因此共有816个测点,测点布置在外力作用点、重要响应点、部件和结构的交联点等位置(图5)[24];在机架上布置两个激振点,激振点不能靠近节点或者节线太近,避开支撑点,便于能量的传递和人工敲击(图5)[25];用3根尼龙绳和3根弹簧将机架悬挂,使其处于自由状态,并保证其保持平衡静止状态。将6个三轴加速度传感器按照序号依次固定于所布置的测点位置,将力锤和三轴加速度传感器与数据采集仪连接,采集仪通过数据线与动态信号分析系统连接,使用力锤依次敲击激振点,为了保证激励的准确型,每个激振点敲击三次将激振频率进行线性平均,试验现场如图6所示。

3.2 试验结果及分析

设置动态信号分析系统的采样频率为2 kHz,触发方式为信号触发,触发通道为与力锤相连接的通道,分析点数为2048,频响类型选为H1,得到频响函数的无偏估计。将数据采集仪所收集的数据经动态信号分析系统的模态分析板块得出机架的前8阶模态振型、频率和阻尼比,现只表示出前4阶的模态振型和频率(图7,见261页)。

通过对试验模态振型的相关性校验,得到模态置信准则直方图(图8,见264页)。从图8可以看出,所提取的8阶机架模态的对角线上模态置信准则数值均为1,其他均远远小1,因此提取的模态振型和参数有效[26]。

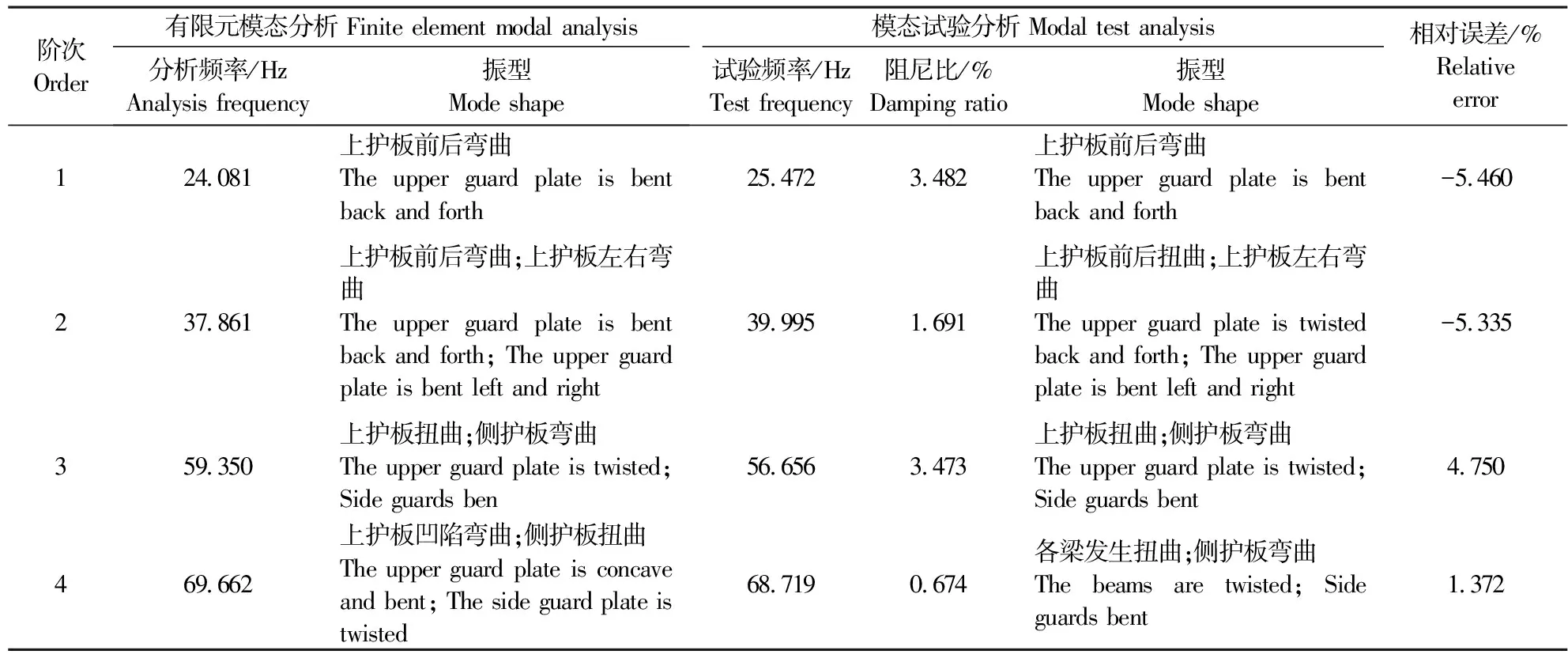

由有限元模态分析和试验模态频率与振型结果对比分析(表2)可以看出,模态频率相对误差最大为5.46%,频率大小和振型基本一致,各梁随着上护板的变形而变形,可以认为模态分析结果合理。

表2 有限元模态分析与试验模态分析结果对比

4 机架结构优化及分析

4.1 机架结构优化

棉杆粉碎还田机主要受到路面颠簸、切割装置切割棉秆、传动装置运转、拖拉机发动机工作带来的激励。通过对机架的有限元和试验模态分析得出第2阶机架固有频率(37.861 Hz)正好在拖拉机发动机工作的激振范围内(33.33~40 Hz),其余3阶固有频率均在其他激励频率±20%的范围外[27],为了避免共振的发生,需要对机架进行结构优化。

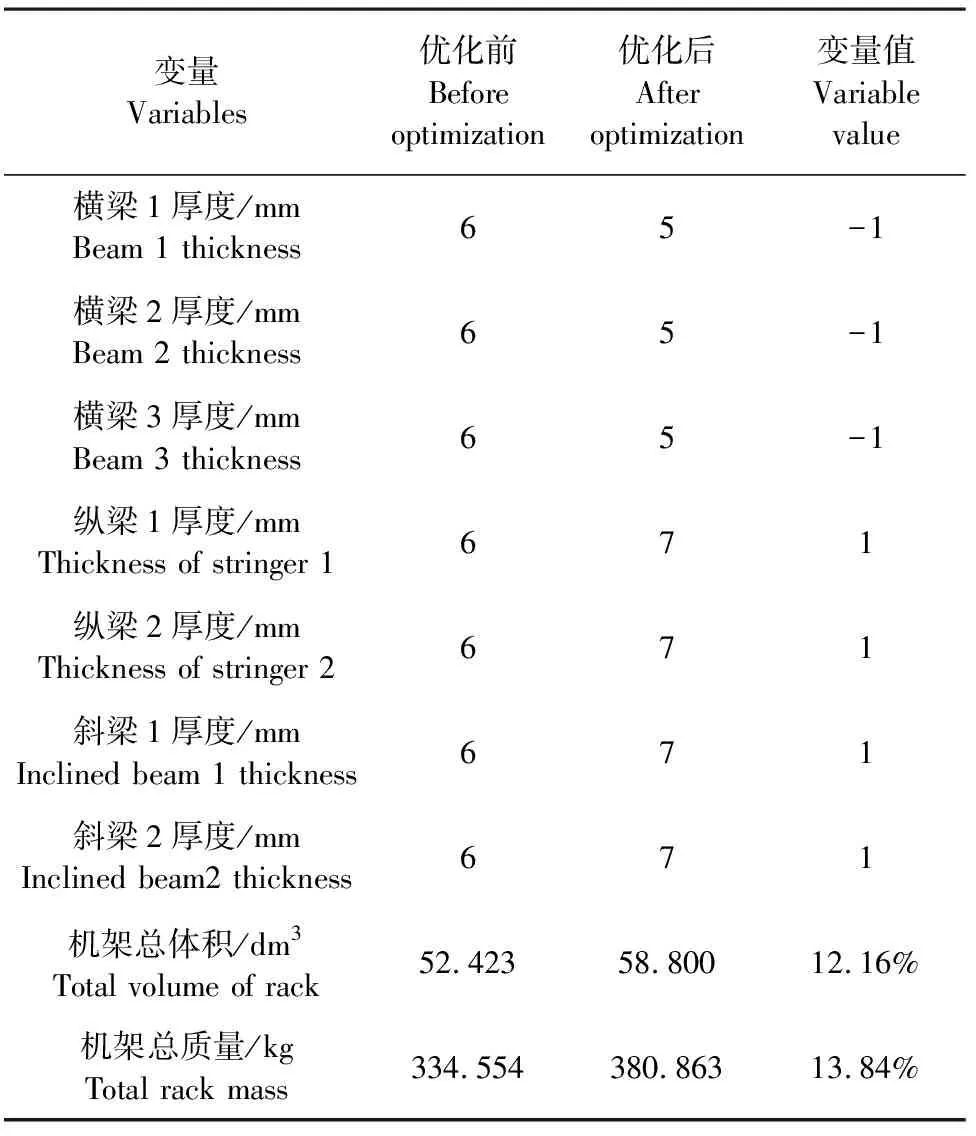

根据机架动态性能的要求和优化设计理论来确定机架相关的优化变量。分析机架的模态振型分析结果,可以看出机架的变形主要出现在上护板安装切割装置位置和侧护板上,可以确认其为机架模态应变能最大的位置,对其进行改进,加强模态刚度,增大抵抗变形的能力,使2阶模态频率得到提升。结合模态应变结果制定方案:根据机架的结构尺寸,在大切割装置下方安装一个长、宽、高和钢板厚度分别为1 015、75、50 mm和5 mm的支撑架;在小切割装置下方安装一个长、宽、高和钢板厚度分别为992、75、50 mm和5 mm的支撑架;大刀盘安装口上方焊接一块长、宽、高和钢板厚度分别为1 695、63、40 mm和5 mm的方钢,左侧焊接一块长、宽、厚度分别为300、280 mm和6 mm的配重钢板;对各梁厚度尺寸进行优化。优化后的机架如图9所示,机架的变量如表3所示。

表3 机架优化设计的相关变量

为了验证机架改进后的模态性能,对优化后的机架进行有限元模态分析,优化后的前4阶模态频率和振型如图10(见263页)所示。可以看出优化后的第2阶模态频率为49.738 Hz,不在拖拉机发动机激振范围内,避免了共振的发生。

4.2 优化后的机架静力学分析

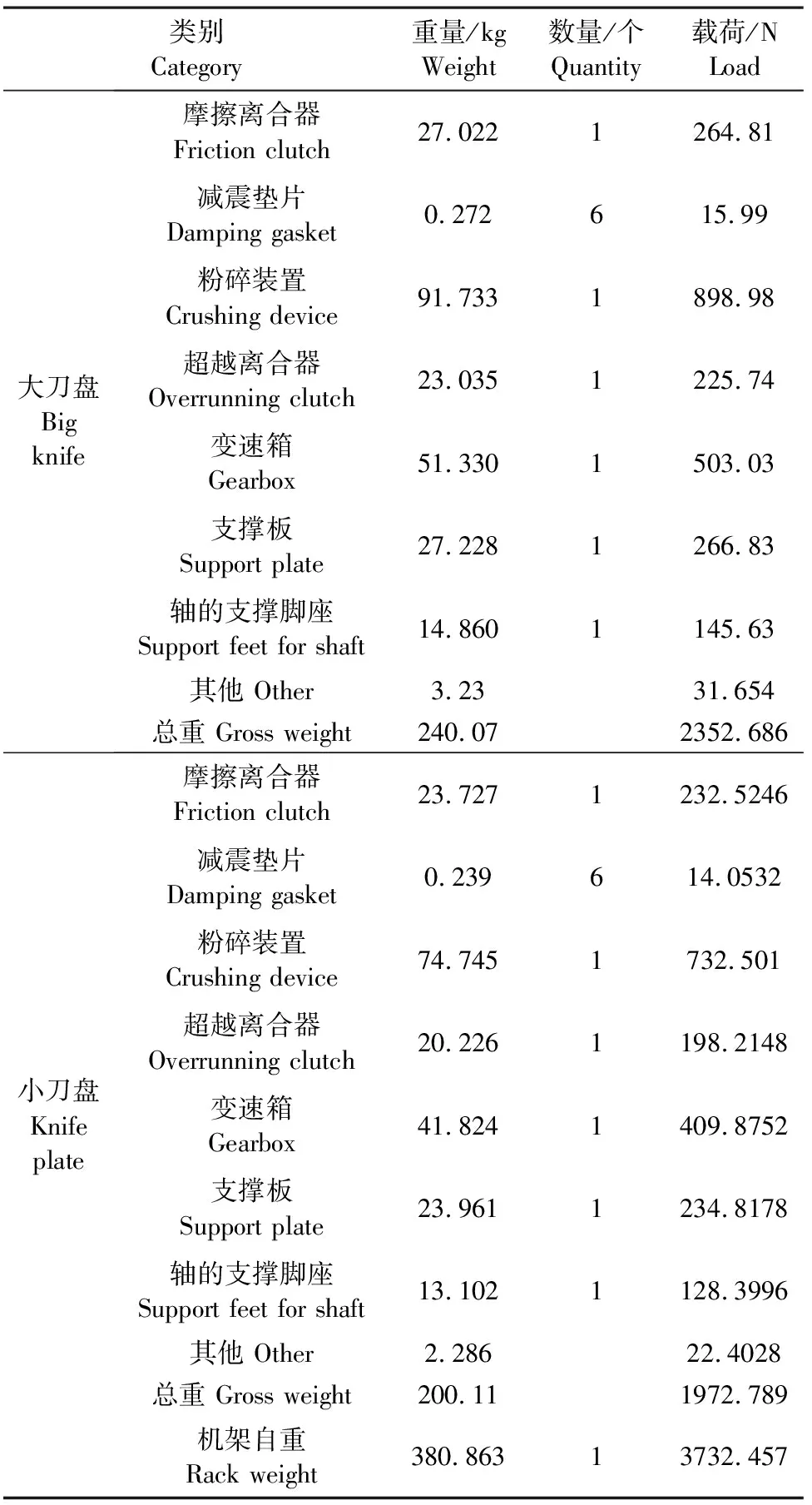

为了保证机架优化后性能,对机架进行静应力分析[28-29],机架受到的载荷如表4所示。对机架安装仿行轮和挂接装置处进行约束,对机架安装传动装置和切割装置处施加压力,得出静应力变形云图、应变云图和应力云图(图11,见264页)。从图11可以看出最大变形尺寸为0.671 mm,最大应变尺寸为0.0004 mm,最大应力为77.295 MPa,远远小于材料的屈服强度345 MPa。因此优化后的机架符合强度设计要求。

表4 有限元分析中载荷

5 田间试验

2020年4月15日,使用改进后的4JH-270型棉秆粉碎还田机在新疆石河子149团棉花加工二厂的棉花试验田进行了田间试验(图12,见264页)。棉花品种为‘新陆早45号’,拖拉机为5E-854型,棉秆平均含水率为43.89%,棉花种植模式为660 mm+100 mm。田间试验结果:秸秆粉碎合格率从88.29%提升为92.24%,留茬平均高度从80.37 mm降低为74.63 mm,均达到了GB/T24675.6-2009秸秆粉碎还田机标准的有关规定。改进前机具作业过程中机架振动明显,零部件容易产生松动,关键零部件易发生损坏,影响粉碎还田机连续作业;改进后的机架振动得到明显改善,零部件损坏率降低,提高了棉秆粉碎还田机的寿命,留茬整齐。

6 结 论

1)介绍了4JH-270型棉秆粉碎还田机的整机结构和工作原理;使用SolidWorks建立棉秆粉碎还田机机架模型,使用ANSYS软件求解出其前4阶有限元模态频率和振型;对机架进行模态试验得出试验模态振型和频率,验证了有限元模态的准确性。并得出机架的2阶固有频率37.861Hz在拖拉机发动机激励频率33.33~40 Hz的范围内。

2)为了避免共振的发生,在机架安装大小切割装置的下方各安装一个小型支撑架;在大小刀盘的侧护板下方各焊接一块钢板;在上护板下方、大刀盘安装口上方焊接一块方钢,左侧焊接一块配重板;各横梁厚度减少1 mm,各斜梁和纵梁厚度增加1 mm。优化后的机架前4阶模态频率分别为25.369、49.738、64.215 Hz和76.999 Hz,均避开了各激励频率范围。

3)对机架进行了静应力分析,得出优化后的机架最大变形尺寸为0.671 mm,最大应变尺寸为0.0004 mm,最大应力为77.295 MPa,远远小于材料的屈服强度345 MPa,优化后的机架符合强度设计要求。