近红外波长超透镜的设计与仿真

徐碧洁,陈向宁,赵 峰,王昊月,杜姝函

(航天工程大学,北京 101416)

1 引 言

超材料是指由具有特殊电磁特性的复合材料或结构[1-2],一般由亚波长尺寸的周期性阵列组成。超材料的磁导率、介电常数可以人工设计,从而可实现负折射率、电磁隐身和完美吸收等特殊功能。而超透镜是由二维超材料构成的平面光学器件[3-11],是超表面在成像领域中具有较大应用潜力的平面光学器件,能够灵活操控光的相位、偏振、振幅等属性,具有质量轻、厚度薄、平面化、调控自由度高、易集成等优点,兼容CMOS制造工艺,可以利用电子束曝光、聚焦离子束[12]、光刻、纳米压印、自组装生长等方法批量制备,已经成为当前的研究热点[7,13]。与传统透镜基于表面形貌或者光程累计进行相位调控原理不同,超透镜通过调控空间折射率的方法实现波前调控,因而可以实现超薄的平面化镜头。哈佛大学Cappasso团队使用PB(Pancharatnam-Berry)相位调控原理设计制备了基于二氧化钛(TiO2)的圆偏振光超透镜,聚焦效率86 %;使用传输相位调控原理设计制备了可见光波段的偏振不敏感超透镜[5,14]。华中科技大学张诚团队基于二氧化铪(HfO2)材料设计制造了低损耗的紫外光超透镜[15]。加州理工大学教授Andrei Faraon团队利用6个子结构构成宏结构的方式实现了硅基全斯托克斯偏振成像超透镜(850 nm波长)[16]。航天工程大学陈向宁教授团队设计仿真了正交圆偏振光同时聚焦的超透镜,聚焦效率56.2 %[17]。湖南大学胡跃强与哈尔滨工业大学的肖淑敏[18]课题组通过电子束光刻(EBL),然后进行反应离子刻蚀(RIE)工艺了一种非交错的TiO2超表面器件,通过极简的非交错超构表面即可实现一种非常规的先进全息成像,进一步显示出超构表面在大量信息存储,偏振光学,偏振成像,全息数据加密等方面的潜力。

红外成像在军事领域的广泛应用,如夜视仪、穿云去雾、海面目标识别等[19-20]。目前、尽管传统的红外成像光学器件已经取得令人瞩目的成果,但是,在器件的设计以及制备方面存在一定的技术挑战,针对器件轻薄化和降低成本的发展趋势,结合超透镜的轻量化优点和兼容CMOS制造工艺可批量制备的特点。本文利用尝试法设计了基于硅材料的工作波长为800 nm的硅基偏振不敏感超透镜。针对三维仿真速度慢、二维仿真不直观的问题,提出了三维和远场计算结合的仿真方法,并利用电场和波印廷矢量积分两种方法计算聚焦效率。

2 超透镜设计原理

超透镜的相位调控原理包含传输型、几何相位型、电路型和多种融合型。由于几何相位针对圆偏振光、电路型需要加电压等限制,结合偏振不敏感和介质材料特点,采用传输型相位设计超透镜。

传输型相位可以用等效折射率理论解释,即通过改变亚波长光栅的占空比来改变亚波长光栅的等效折射率,从而实现相位调控[11]。具体表达式如下所示:

(1)

式中,λ是波长;neff是等效折射率;d是厚度;φ表示折射率改变引起的相位差。与传统透镜在折射率和波长一定时,通过改变厚度实现波前调控不同,超透镜通过调节折射率实现在特定波长和特定厚度条件下的波前控制,因而超透镜可以实现超薄的平面化光学器件,进而降低光学镜头的重量。

超透镜制备主要利用微电子加工工艺,即光刻、电子束曝光、聚焦粒子束刻蚀、纳米压印等技术[21]。

超透镜的设计步骤如下:

第一步:单元结构仿真

根据工作波长选取光栅和衬底材料。扫描单元结构的光学响应,主要包括偏振、相位、透射率等。依据单元结构仿真结果选取能够实现0~2π相位变化的单元结构尺寸,确定高度、周期、半径等参数。

第二步:超透镜设计

根据需要设计透射式/反射式超透镜的波前相位分布,然后依相位分布和单元结构相位与尺寸变化关系利用插值或人工建库等方法构建超透镜。

第三步:仿真与效率计算

利用FDTD软件对超透镜进行仿真验证,计算超透镜的聚集效率,效率计算方法包括波印廷矢量积分和电场强度积分两种。

本文设计为偏振不敏感超透镜,具体相位分布如下:

(2)

其中,φ(x,y)为超透镜上任意点相位值;(x,y)为超透镜上任意点的坐标;λ是波长;f为透镜的焦距。

为了加快仿真速度和节省硬件消耗,本文提出了三维和远场计算相结合的仿真方法,即通过三维仿真得到超透镜近场电场分布,然后利用远场计算获得超透镜远场聚集效果。

3 超透镜单元结构的设计

由于超表面的光学特性主要是由亚波长结构决定的,因此,通过优化亚波长结构的一系列几何参数(形状、材料、角度等等),获得需要的光学响应(振幅、相位、偏振态等等),就能设计出任意功能的超表面。偏振不敏感的超透镜的基元结构必须为中心对称的结构,结合加工便利性和容差,本文采用柱形作为基元结构,并设定整个超透镜为周期性结构,由于是周期性结构,则超透镜可以看作是一系列单元结构规律的排布而成,而这里的单元结构则是以二氧化硅为基底的硅柱。

3.1 周期与高度的优化

首先进行周期和高度扫描,即在硅柱高度一定时变化周期和半径,在周期一定时变化高度和半径,寻找相位分布和透射率最佳的周期和高度尺寸。

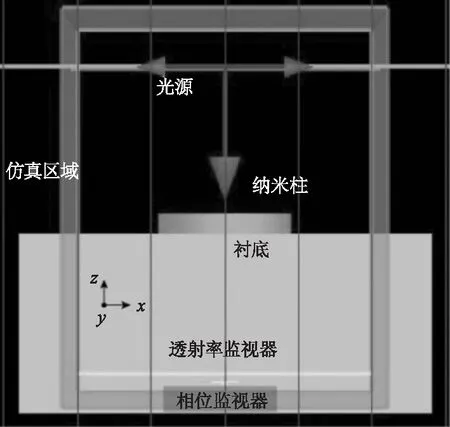

单元结构仿真模型如图1所示,纳米柱为硅材料,在800 nm时折射率为3.7;衬底材料为二氧化硅(SiO2),折射率采用FDTD软件自带属性;光源为线偏振光向下入射,波长设置为800 nm,入射角度和偏振角度均为0;仿真范围为黄色框内区域,仿真区域x,y方向长度即为周期,边界条件为周期性,z方向边界条件为完美吸收层;采用xy面监视器作为透射率监视器,采用点监视器作为相位监视器。

图1 单元结构仿真模型Fig.1 Cell structure simulation model

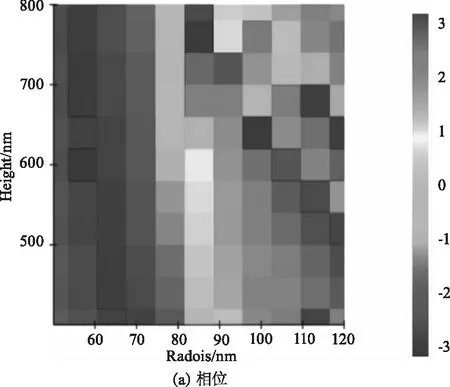

采用估计和尝试法选择超透镜单元结构周期和高度,超透镜结构单元利用的是亚波长光栅的特点,即光栅周期为波长一半左右。为了降低加工难度通常选择深宽比较小的结构,即周期大而高度低。经过多次仿真尝试,周期400 nm、高度400~800 nm、半径50~120 nm仿真结果展示如下。

如图2(a)所示为400~800 nm不同高度(11个)在50~120 nm半径(11个)变化范围内相位的变化,右侧颜色条表示不同高度与半径纳米柱对应相位值,结果表示相位均能满足0~2π区间,如图2(b)所示为透射率的变化情况,右侧颜色条表示不同高度与半径纳米柱对应透射率值,数值越高,透射率越大,结果显示透射率因共振影响存在谷值,为避开低透射率影响和提高加工容错度,使不同基元之间尺寸变化较大,选择变化幅度较慢的相位分布。本文选择550 nm作为Si材料高度,400 nm为周期。

图2 扫描结果Fig.2 Scan result

3.2 半径优化

为了准确估计半径变化时的相位和透射率,避免存在共振影响,需要对不同半径纳米柱所对应扫描相位和透射率进行详细。设置周期为400 nm,高度为550 nm,扫描X偏振光入射时纳米柱半径变化时监视器相位和透射率分布如图3所示。

图3 550 nm高度扫描结果Fig.3 550 nm height scan result

如图3所示,在半径50~105 nm变化时可以实现0~1.75π的相位变化,且透射率较高。超透镜相位曲线由焦距和直径决定,在聚焦较小、直径较大时相位变化会远远超过0~2π,为了使用0~2π拟合出任意相位分布,首先需要将超透镜相位模除2π变化到0~2π区间,然后再利用插值法方法构建超透镜。

4 超透镜全膜设计原理

平面透镜聚焦过程及相位轮廓示意图如图4所示。与传统的透镜将透镜做成曲面实现不同的相位调制不同,平面超透镜其结构是一个平面但能实现与传统透镜相同的相位调制。依靠的是每个位置不同结构单元对入射电磁波不同的相位响应。

图4 二维平面透镜示意图Fig.4 Schematic diagram of two-dimensional plane lens

本文所设计的超透镜直径为10 μm,焦距为11 μm,数值孔径为0.41。光源类型为平面波,仿真边界条件z方向为完美吸收层,x/y方向为周期性。x/y方向通常为完美吸收层,本文为了避免FDTD软件平面波异常影响设置为周期性。设置(x,y)平面监视器记录超透镜近场电场信息,通过将监视器紧贴超透镜缩小了仿真区域。

超透镜仿真通常有两种方法:二维仿真、三维仿真,二维仿真适用于对称结构,仿真速度快,缺点是不够直观,数据处理复杂;三维仿真结果直观、后期数据处理方便,缺点是仿真速度慢、资源消耗多。为了直观观察仿真结果和快速仿真,本文采用三维和远场计算相结合的方式。具体结构如图5所示。

图5 超透镜仿真结构图Fig.5 Super lens simulation structure diagram

仿真结束之后,利用farfieldexact3d函数计算远场分布。计算流程如下:首先网格化透镜直径和1.2倍设计焦距的距离,然后寻找z方向最高能量点作为焦点,在此点构建z平面网格为焦平面,计算该平面的远场电场分布可得聚焦效果。

作为对比,本文构建同样直径和焦距的三维仿真模型,平面监视器放置在聚焦焦点处。两者mesh精度设置为2,自动关闭条件设置为1×10-5,在处理器为i9-8990 HK,内存为64 G的移动工作站上运行两个仿真程序,两者最大仿真时间分别是2 h 20 min和42 min左右,仿真时间降低了70 %。运行时内存最大占用分别为2363 MB和1125 MB,内存占用降低了50 %。

5 仿真结果分析

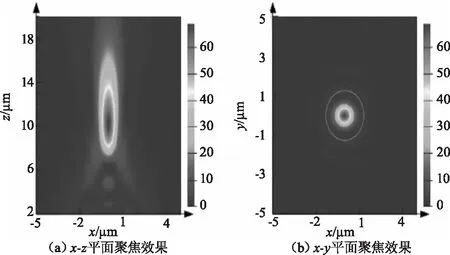

图6 聚焦效果Fig.6 Focusing effect

之后对超构透镜是焦距进行分析,如图7所示为沿z轴光强,最强点为焦点,焦距为10.2 μm,与设计焦距11 μm基本相符。图8为焦斑大小,半高宽为902 nm,与理论值1002 nm也基本接近。

图7 Z轴场强Fig.7 Z-axis field strength

图8 光 斑Fig.8 Light spot

6 总 结

针对红外镜头轻量化和批量制造的需求,本文利用传输相位设计了工作波长800 nm、数值孔径0.41的硅基超透镜,厚度小于0.5 mm,聚焦效率75 %,可利用CMOS工艺批量制造;设计的单元结构由SiO2衬底和Si 介质柱组成,并使用FDTD商业仿真软件对单元结构的几何参数进行扫描,以获取纳米柱几何参数与相位、透射率的关系。同利用三维和远场计算结合的方法节省了仿真时间、降低了硬件资源消耗。本文所提出的平面超构透镜采用的单元结构设计简单、性能较好,下一步将针对聚焦效率、消色散等问题进一步研究,促进超透镜的实用化。