自结晶固液分离循环造粒流化床结构设计研究

马跃华,盛 飞,陈 峰,文 兴

(国能朗新明环保科技有限公司,北京100039)

固液分离流化床设备处理低温低浊水时,絮凝反应区内颗粒物生长缓慢,结团絮凝体稳定性差,出现低浊水悬浮物供应不足、絮凝反应区结团絮凝体失稳易被破坏的问题。现有技术的流化床设备需要投加微砂或粉末灰作为晶种。

投加的微砂或粉末碳为絮凝区内的结团体提供高密度的凝聚核,从而提高絮凝区结团体的密度。在高分子助凝剂吸附架桥和高密度结团体致密作用下,水中脱稳胶体在微砂晶核上附着,进而达到截留水体中悬浮物的效果。该技术以结团絮凝技术为核心,通过投加微砂作为载体,提高结团体密度,强化结团絮凝对低浊水的净化效果。于泮池等[1]认为结团絮凝是在克服传统絮凝过程的随机絮凝,该技术可有效提高絮体密度,提高水处理效率。

由于微砂或粉末灰最终会通过排泥管排出,从而微砂或粉末灰存在消耗问题,因此需要定时补充。微砂或粉末灰最后进入污泥系统,经过污泥处理系统(如板框压滤机),最后存在于泥饼中。在这个过程中,一是微砂或粉末灰的存在加剧了板框压滤机滤布的磨损,二是泥饼在后续处理时,若进行外运填埋则存在对生态环境的破坏;若进行干化处理,则微砂或粉末灰的存在使得干化成本增加。

因此,本文提出了自结晶固液分离循环造粒流化床的结构优化设计方案。

1 结构研究

1.1 原理介绍

沉淀物的形成需要经历晶核成核和晶核生长两个过程[2-3]。晶核是过饱和溶液中初始生成的微小晶粒。在晶体生长过程中,晶核是核心。晶核成核包括初级成核和二次成核。初级成核是溶液达到过饱和后在无晶体存在的条件下自发成核,二次成核是在已有晶体存在的条件下形成晶核[4]。初级成核分为初级均相成核和初级异相成核。构晶离子在过饱和溶液中聚集、自发析出形成晶核称均相成核;当溶液中存在外来固体物质时,诱导构晶离子在固体表面沉积形成晶核称为异相成核[5]。在沉淀过程中引入适宜的晶种,降低反应的过饱和度,抑制初级均相成核,并提供较大的接触面积,有利于异相成核的发生,促进细颗粒沉淀的结晶长大,这种在沉淀过程中添加晶种诱导细颗粒沉淀长大的方法称为诱导结晶法。

本文提出的自结晶固液分离循环造粒流化床,通过特殊的结构设计,无需投加微砂或粉末灰,利用污泥回吸回流进入循环结晶区,污泥区的细小颗粒进入循环结晶区后,在絮凝区内搅拌器的搅拌混合及内循环流的双重作用下,为污泥颗粒的生成提供结晶晶核,利用诱导结晶的原理,形成结晶颗粒,实现了流化床内部的自结晶,回流进入絮凝区的污泥加速进水的絮凝反应过程。在自下而上水流的作用下,絮凝区的絮体利用结团絮凝原理,形成悬浮污泥层。悬浮污泥层中的絮体颗粒在形成与成长过程中,粒径和密度也在发生着不断的变化。较小的微絮体不断进入悬浮污泥层,随水流上升的过程中被致密的悬浮污泥层所拦截,使已成结团体与微絮体发生碰撞吸附,结团体粒径不断增大,当其生长成熟,开始下沉。这样悬浮污泥层在特定的条件下会周而复始地进行更替,并保持一定的动态平衡。

1.2 结构组成

自结晶固液分离循环造粒流化床,主要包括由下至上依次设置的支腿、第一动力设施、污泥区、循环结晶区、固液分离区、封头、第二动力设施等部件。如图1所示。

图1 自结晶固液分离循环造粒流化床三维剖面前视图

1.3 结构描述

自结晶固液分离循环造粒流化床的污泥区、循环结晶区、固液分离区和封头构成密闭结构。第一动力设施与污泥区相连,第二动力设施与固液分离区相连。

循环结晶区包括外筒体、中筒体和内筒体,与污泥区的负压部件一起形成内循环通道和外循环通道,第一动力设施连接有可顺时针和逆时针旋转的第一搅拌部件,固液分离区包含若干分离管。

污泥区包括进水管、负压部件和排泥管等。负压部件连接在进水管里侧末端,污泥区底部为锥形,排泥管位于污泥区一侧。

循环结晶区与污泥区、固液分离区连通。循环结晶区包括由外到内依次设置的外筒体、中筒体、内筒体,以及外循环导流圈、导流部件、内循环导流圈、负压部件。外循环导流圈设置在中筒体上方,导流部件设置在中筒体底部且与中筒体密封连接,内循环导流圈设置在内筒体上方,负压部件的出口设置在中筒体的底部中央。

在内筒体、内循环导流圈、中筒体的内壁和导流部件之间形成内循环通道;在外循环导流圈、中筒体外壁、外筒体的内壁和负压部件之间形成外循环通道。在内筒体内部形成絮凝区。中筒体支撑在负压部件上,外循环导流圈为上小下大的顶部敞口结构且底部与筒体顶部密封连接,导流部件是纵向剖面为圆滑的W形轴对称结构,负压部件穿过导流部件。内筒体通过支撑筋悬空连接在中筒体内部且无筒底,内循环导流圈有空隙覆盖在内筒体上部并向下延伸。

第一动力设施包括设置污泥驱动电机、第一搅拌部件等。污泥驱动电机设置在污泥区底部外侧,第一搅拌部件与污泥驱动电机输出轴相连,第一搅拌部件可顺时针和逆时针双向转动。

第二动力设施包括设置絮凝驱动电机、第二搅拌部件等。絮凝驱动电机设置在封头上部外侧,第二搅拌部件与絮凝驱动电机输出轴相连。

第一搅拌部件包括第一搅拌轴、第一桨叶、刮泥板等。第一搅拌轴与污泥驱动电机输出轴连接,若干个第一桨叶均匀交错对称分布在第一搅拌轴上部,刮泥板设置在第一搅拌轴下部。第一搅拌轴位于污泥区内,刮泥板位于污泥区内部筒底,第一桨叶的长度从下到上逐渐增加,负压部件固定设置在第一搅拌轴上部末端。第二搅拌部件包括第二搅拌轴、第二桨叶等。第二搅拌轴与絮凝驱动电机输出轴连接,若干个第二桨叶均匀分布在第二搅拌轴上,第二搅拌轴穿过固液分离区插入循环结晶区内。第一桨叶与第一搅拌轴之间通过逆时针超越离合器连接,刮泥板与第一搅拌轴之间通过顺时针超越离合器连接。

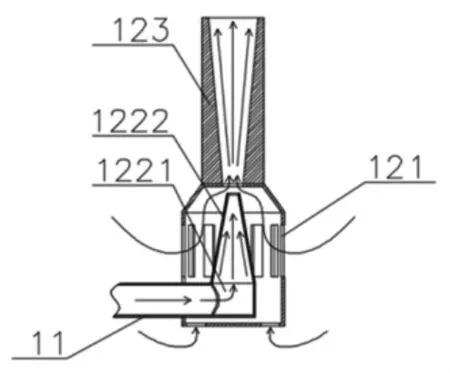

负压部件包括外罩、本体和渐扩部件;外罩密封连接在渐扩部件下部且设置有供进水管穿过的开口,外罩侧面设置有分布均匀的竖向栅格条形孔,外罩底面设置有沿中心均匀分布的横向栅格条形孔;本体位于外罩内侧且与外罩之间具有液体流动的通道,本体与渐扩部件下部具有空隙;本体包括一端与进水管连通的进水腔和设置在进水腔另一端的喷射喉管,喷射喉管为下大上小的锥形管状结构,渐扩部件内径为下小上大的锥形且底部内径大于喷射喉管的上部内径。如图2所示。

图2 负压部件及进水管剖面结构图

固液分离区包括从下至上设置的悬浮污泥区、高效分离区和产水区,产水区包括位于产水区一侧的产水口,高效分离区包括紧密排列的若干分离管,分离管包括管体、第一球头、第二球头、第一球杆和第二球杆,第一球头的直径大于第二球头的直径,第一球杆的长度小于第二球杆的长度,第一球头通过第一球杆以90°间隔分组固定在管体的内壁上,第二球头通过第二球杆以90°间隔分组固定在管体的内壁上,在管体中间形成供液体流动的通道,第一球头和相邻层的第二球头呈交错45°分布,第一球头和第二球头从上至下间隔分布。

在分离管内部底侧设置有两块交错的呈X型分布的交叉板。

2 运行研究

自结晶固液分离循环造粒流化床在使用过程中,来水通过进水管进入负压部件,在喷射喉管的作用下,水流以高速进入渐扩部件,随后进入内筒体的内腔。高速水流在渐扩部件的起始根部产生负压,从而使得负压部件产生抽吸力,在负压抽吸力的作用下,污泥区的泥水以及细微颗粒被抽吸进入内腔,从而在循环结晶区进行循环。在循环结晶区内,设有第二搅拌部件,依据不同的进水介质及进水悬浮物含量,絮凝驱动电机采用变频设计,第二桨叶按照设定的转速进行搅拌,初级悬浮物在絮凝区进行团结形成轻质悬浮污泥。通过负压部件抽吸进入的细小污泥颗粒对絮凝区的来水起到诱导结晶作用,污泥颗粒起到晶种作用,大大加速絮凝区细小颗粒之间的相互团聚长大,促进细小颗粒在晶种表面的吸附,以及晶种之间的相互吸附聚集,在强制内循环的作用下,水流在内循环通道循环,不断结团絮凝,最终形成悬浮污泥,进入悬浮污泥区。如图3所示。

图3 内循环及外循环流向示意图

悬浮污泥区的悬浮污泥不断地拦截来自循环腔的细小颗粒,细小颗粒在悬浮污泥层拦截下不断继续吸附聚集长大,从而使得悬浮污泥层的密度不断加大。当悬浮污泥层的密度大于进水密度时,悬浮污泥层将要下落,在外循环导流圈的导流下,以及外循环的水流流向运动下,悬浮污泥层通过外循环通道下落至污泥区进行沉淀浓缩,污泥驱动电机逆时针转动带动逆时针超越离合器驱动第一桨叶进行污泥的均质,第一桨叶依据污泥区的坡形结构设计为从上到下桨叶交错变短的结构设计,在第一桨叶作用下,污泥区的污泥避免了上下层泥水密度不均的问题,同时均质后,随同悬浮污泥进入污泥区的细小污泥颗粒得以进行流动并利于进入负压部件,从而为絮凝区的反应提供诱导结晶晶种。

透过悬浮污泥区进入高效分离区的细小污泥颗粒,随同向上水流进入分离区的各个分离管。在每一个分离管上设计有一定倾角的X型交叉板,水流通过交叉板后产生强力漩涡流,随后在分离管内第一球头和第二球头的交错作用下,对透过悬浮污泥区的固液进行强制切割剥离,从而使得细小颗粒得以在分离管内剥离,在漩涡流的作用下,细小颗粒加速汇集沉淀并回落至悬浮污泥区,从而实现高效的固液分离效果。

通过负压部件的抽吸作用,不仅将污泥区的细小污泥颗粒抽吸进入絮凝区为絮凝反应提供诱导结晶晶种,同时减少了污泥区的含水率,即增大了污泥区的污泥含固率,同时,通过第二桨叶的转动实现了污泥区的污泥均质。

当污泥区污泥含固率达到设定值,打开排泥管,污泥驱动电机通过顺时针超越离合器驱动刮泥板进行运行,加速污泥的外排。

3 结构优势

(1)具有内部自结晶功能。无需投加微砂或粉末灰,利用负压部件实现污泥回吸回流进入循环结晶区,污泥区的细小颗粒进入循环结晶区后,为污泥颗粒的生成提供结晶晶核,形成结晶颗粒,实现流化床内部的自结晶。

(2)具有强制循环功能。利用流体力学进行结构设计,通过W型底和导流圈的联合作用,实现循环结晶区水流的高效循环。

(3)具有污泥均质功能。污泥驱动电机具有逆时针、顺时针双向转动功能,当污泥驱动电机连接轴逆时针转动时通过逆时针超越离合器可驱动均质第一桨叶逆时针转动进行污泥的整体均质。当污泥驱动电机连接轴顺时针转动时,通过顺时针超越离合器使得刮泥板顺时针转动进行工作,在打开污泥排出阀后,可加快污泥的外排速度。流化床逆时针超越离合器的作用是利用污泥驱动电机连接轴逆时针转动通过逆时针超越离合器可驱动均质桨叶进行逆时针转动,此时刮泥板在顺时针超越离合器的作用下,保持静止状态。流化床顺时针超越离合器的作用是利用污泥驱动电机连接轴顺时针转动通过顺时针超越离合器可驱动刮泥板进行顺时针转动,此时第一桨叶在逆时针超越离合器的作用下,保持静止状态。

(4)具有二次强制循环的双循环功能,即内循环+外循环。进入污泥区的细小颗粒,在负压部件的负压抽吸作用下,强制进入絮凝区进行再次长大,同时外腔存在由上向下的水流流向,该水流能够带动悬浮污泥区沉降下来的污泥借助外循环导流圈的导向作用,进入污泥区。

(5)具有强力漩涡流功能。进水水流通过分离区X型交叉板时产生强力漩涡流,随后通过固液分离管内球状触头的交错配置,对固液进行强制切割剥离,从而使得通过悬浮污泥区进入高效分离区的细小颗粒得以在分离管内剥离并汇集沉淀进入悬浮污泥。

4 结论

通过对流化床的结构进行不断优化改进,研制自结晶固液分离循环造粒流化床。

利用回吸回流进入循环结晶区的污泥细小颗粒,为污泥结晶颗粒的生成提供结晶晶核,利用诱导结晶原理,形成结晶颗粒,实现了流化床内部的自结晶。回流进入絮凝区的污泥加速进水的絮凝反应过程,最后通过悬浮污泥层,达到固液分离的效果。

耦合自结晶、双循环、结团絮凝、循环造粒、污泥均质、固液分离、强力漩涡流技术,研制一体化新型流化床设备,将对我国水处理技术装备的发展起到重要的推动和指导作用。