重卡排气系统增压器段排气管路设计探讨

曹泰峰,万方军

(大运汽车股份有限公司,山西 运城 044000)

随着社会的发展和技术的进步,人们对车辆排放的要求越来越高。排气系统作为重型卡车(下称重卡)动力系统的重要组成部分,其主要作用是将发动机工作时产生的废气引导排出,并降低排气时所产生的噪声和废气温度、净化尾气等。排气系统的性能是衡量汽车质量的一个重要指标,对于重卡,由于其发动机功率普遍较大,振动也较大,因而对排气系统设计提出了更高的要求。

1 排气系统简介

排气系统的一端与发动机相连,另一端通过支架与车架相连。由于受到发动机本身振动和排气激励的影响,排气管振动较大。如果排气系统和发动机发生共振,排气管会因振动过大而破损,影响其效能和使用寿命。

排气系统的振动源主要有:1)发动机机械振动。排气系统与发动机相连,发动机的振动会直接传递给排气系统。2)路面谱的随机激励。路面随机激励通过轮胎、车体和发动机等传递给排气系统,然后排气系统逆向传递给车体。3)气流冲击。高速气流经过气缸排出,直接冲击排气管而引起排气系统振动,特别是对于转弯较急的部分。气流进入排气系统后在管道内产生紊流,引起排气管道振动。

如图1所示,根据重卡排气系统的组成,可以将其分为增压器段、柔性段和后处理段。其中:增压器段是指从发动机涡轮增压器出口到柔性软管之前的管路;柔性段是指起吸收减缓排气系统振动、位移和补偿安装公差作用的金属软管;后处理段是指从柔性软管到后处理入口之间的排气管路。从排气系统的各部分振动程度及故障情况来看,增压器段的工况最恶劣。因此,主要论述增压器段排气管路的设计方法。

图1 排气系统组成

2 增压器段排气管路设计方法

2.1 增压器段排气管路设计原则

对于重卡排气系统,其增压器段排气管路的模态及振动是最关键的2个评价指标。重卡排气系统在设计之初,应尽量提高增压器段排气管的模态,避开发动机常用转速区,最大限度避免共振的发生。

设计时应遵循以下原则:1)采用铸造排气管,提高排气管刚度;2)排气制动阀布置在增压器出口,避免长悬臂结构;3)提高固定支架刚度,采用铸造工艺或框架结构;4)固定支架布置在发动机上,且靠近管路末端;5)减短增压器段排气硬管长度,柔性段布置靠近增压器;6)加长柔性段长度,增强系统减振性能。

2.2 增压器段排气管路性能要求

(1)模态。系统一阶模态频率应大于100 Hz,避开发动机常用转速区。

(2)振动烈度。排气管及支架的振动烈度应小于40 mm/s。

2.3 主要零部件的设计方法

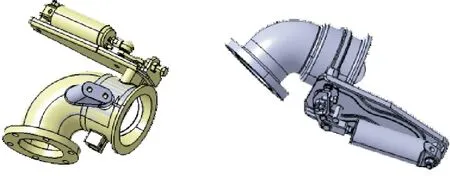

(1)排气制动阀结构形式。如图2所示,建议选用管路与蝶阀集成的结构。

图2 排气制动阀

(2)排气管结构形式。如图3所示,建议选用铸造工艺或一次成型工艺的排气管,避免拼焊管路。

图3 排气管

(3)固定支架结构形式。如图4所示,建议选用铸造工艺或框架结构的支架,增强支架刚度。

图4 固定支架

2.4 典型排气系统增压器段排气管路布置

由于发动机增压器位置和整车布置的不同,排气系统的布置形式多种多样。下面通过对某品牌6×4牵引车采用潍柴WP10发动机的排气系统增压器段排气管路布置(见图5)的介绍,说明典型排气系统增压器段排气管路的布置。

图5 潍柴WP10发动机增压器段排气管路

如图5所示,发动机涡轮增压器位于发动机左侧中部,出气口朝前布置。由于增压器出口朝向限制,排气管路只能采用C形布置。这种走向的排气管很难采用普通的折弯工艺生产。为实现这种布置,并提高系统模态,采用铸造工艺进行设计。

增压器段布置:采用铸造式排气制动阀,阀体与排气管路铸为一体,直接布置在增压器出气口,避免长悬臂结构。与排气制动阀连接的管路为一小段铸钢管,铸钢管整体成型,避免焊接应力破坏管路;管路固定支架采用铸造工艺,通过2个支架将排气管路固定在发动机上。在设计固定支架时,注意采用可调节的长圆孔,避免产生装配应力。

3 仿真分析方法

在设计匹配新车型时,可通过仿真分析对设计方案进行优化。下面通过对潍柴WP10发动机2种增压器段排气管路布置模态的对比分析,介绍增压器段排气管路的仿真分析方法。

3.1 方案对比

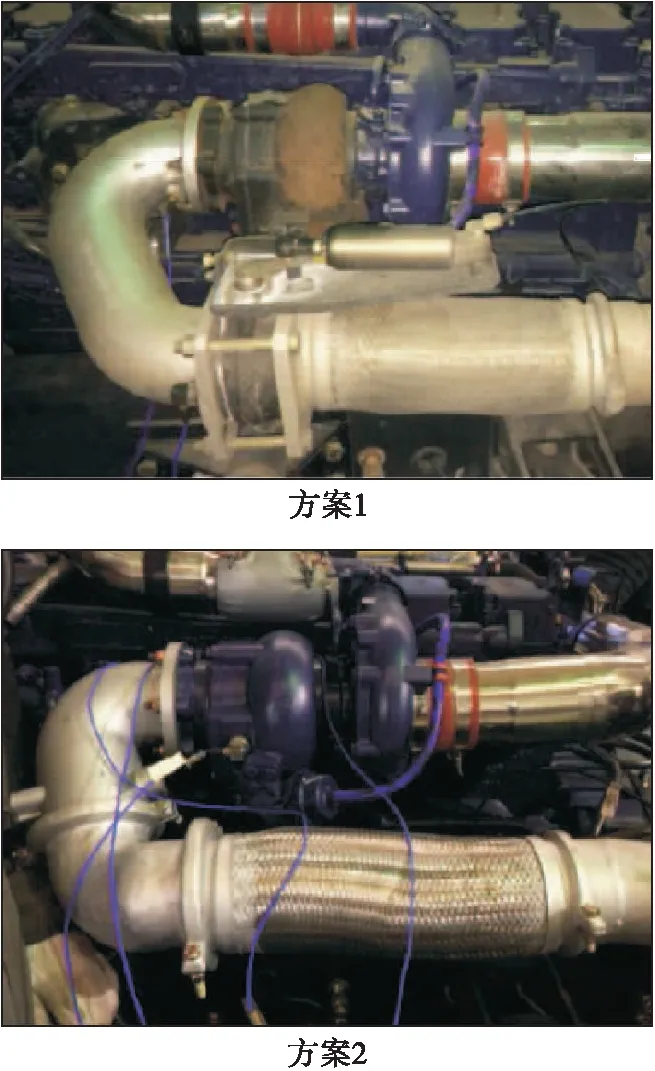

图6为两种首段管设计方案对比。方案1:排气管布置在增压器出口,采用铸造工艺,固定支架采用框架结构;排气制动阀布置在管路末端,与软管相连。方案2:采用铸造式排气制动阀,阀体与排气管路铸为一体,直接布置在增压器出气口;与排气制动阀连接的管路为一小段铸钢管,通过2个铸造支架将排气管路固定在发动机上。

图6 WP10排气管路设计方案对比

3.2 边界条件

模态分析的边界范围包括从发动机排气歧管至柔性软管的所有管路及支架。

3.3 建立有限元模型

由于排气管路进气端通过排气岐管与发动机相连,在模拟分析时,将进气端全约束。出气端与柔性软管相连,以配重的形式进行模拟计算。铸件采用四面体Solid单元、钣金件采用四边形Shell单元模拟,运用HyperMesh软件对排气系统进行网格划分,建立有限元分析模型。

3.4 模态分析结果

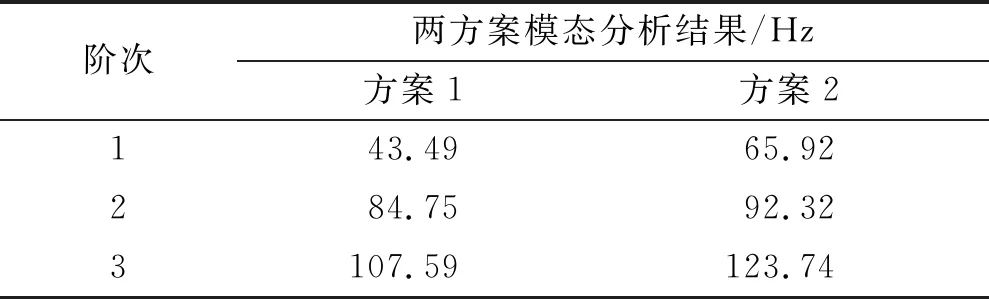

增压器段排气管模态分析结果见表1和图7。

表1 增压器段排气管模态分析结果

图7 两方案1阶模态对比

由表1和图7可知:方案1的1阶模态频率为43.49 Hz,方案2的1阶模态频率为65.92 Hz,说明方案2的结构优于方案1。

4 设计方案的试验验证

样车完成装车后,通过试验测试验证设计方案的优劣。

4.1 试验依据

(1)Q/WCG 138.12《柴油机NVH开发规范》第12部分“发动机及其零部件模态试验”。

(2)Q/WCG 159.27《配套技术规范》第27部分“NVH测试”。

(3)GB 7258—2017《机动车运行安全技术条件》。

(4)Q/WCG 159.62《配套技术规范》第62部分“商用车排气系统匹配”。

4.2 评价指标

模态大于100 MPa;振动烈度小于40 mm/s。

4.3 潍柴WP10发动机增压器段试验测试

针对上文中方案1和方案2进行对比测试。

4.3.1 系统模态

测点布置见图8。通过力锤间断敲击增压器段管路末端,记录试验数据(见表2)。

图8 测点布置

表2 模态测试结果

由表2可知:方案1的1阶模态频率为68.9 Hz,方案2的1阶模态频率为88.5 Hz,方案2的模态频率高于方案1。

4.3.2 振动试验

原地均匀加速,记录各转速点下管路及支架的振动烈度,绘制振动烈度曲线。

方案1:原地升速工况下,排气制动阀测点存在67和114 Hz 2个共振点,导致在1 340、1 500 r/min转速附近产生共振,振幅达60 mm/s,不满足标准要求。

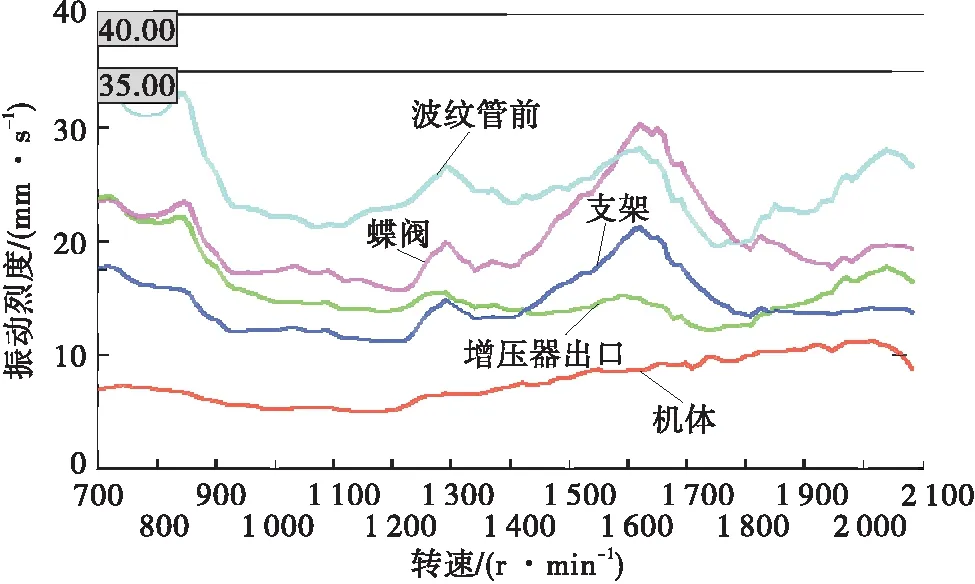

方案2:原地升速工况下,各测点振动烈度在35 mm/s以内,符合标准要求(见图9)。

图9 原地升速工况下方案2排气系统振动烈度曲线

5 结语

对于重卡排气系统,增压器段排气管路的设计质量至关重要,会直接影响排气系统的使用寿命。应通过多种手段,完善和优化排气管路设计方案,从而降低排气系统故障率,延长其使用寿命。