德国新型钢轨超声波探伤系统

随着德国铁路线路网络的不断扩展,对铁路基础设施(本文主要指钢轨)的性能、可用性和安全性的要求日益提高,基础设施检测、维护的范围和频率也不可避免地随之扩大和提高,然而检测、维护天窗期却不断缩短。为简化钢轨维护措施并有针对性地加快其维护进度,德国Vossloh 公司开发出新型便携式钢轨超声波探伤系统SoniQ Rail Explore(以下简称“SRE 系统”),通过将其与该公司“智能维护系统”结合使用,实现根据钢轨实际状态采取高效维护措施的目标。

1 系统概述

钢轨状态数据的采集是通过多种检测设备实现的。超声波检测设备常用于检测钢轨内部损伤、轨底腐蚀等。目前,Vossloh 公司与德国弗劳恩霍夫陶瓷技术与系统研究所(IKTS)合作开发出一种设计新颖、功能强大的超声波钢轨检测系统——SRE 系统,其结构如图1 所示。图中A 为碳纤维增强复合材料(CFRP)制成的便携式手推车;B 为手推柄;C 为确保系统在道床上稳固站立的支脚;D 为带触摸屏的加固型平板电脑;E 为高性能超声波检测轮,具备9 个供轮内探头使用的超声波通道,以及1 个连接手持式探头的超声波通道;F 为PCUS pro®系列模块化检测电子设备和软件;G 为用于将检测轮精确定位在轨道上方的导向系统;H 为耗水量低的耦合水系统;I 为可支持所有可用位置信息识别并将其与超声波检测数据链接的跟踪系统。

图1 SRE 系统结构

该系统具有2 方面的优点:①在数据分析和解释方面可为用户提供更高的准确性和安全性;②可将检测结果集成到Vossloh 公司的数字化流程链中。

该系统使用PCUS pro®系列的高性能、模块化检测电子设备和软件,可以更高效地采集数据,并提供更多关于钢轨内部缺陷的信息;可以基于人工智能(AI)算法对反射器进行预分类,并在评估过程中为检测人员提供数据支持,以保证检测人员能够准确无误地评估每一个指标,从而提高模式识别的准确度;将检测数据定期传输到数据处理中心,用于持续提高状态修的水平以及对维护措施进行评估和改进,从而实现将检测结果纳入资产管理计划的目标,增加钢轨磨损及使用寿命趋势预测信息的价值,提高铁路运输服务质量和安全性。

2 系统特点及功能

2.1 符合人体工程学的设计

在设计SRE 系统时,开发人员关注的焦点之一是其轻量性、易用性,以及在轨道上使用时的高度稳定性。由CFRP 制成的手推车结构紧凑,体量小,使用尺寸为870 mm×300 mm×930 mm,运输尺寸为1 100 mm×300 mm×580 mm,可轻松放入汽车后备箱中进行运输(图 2);而且其总质量不超过20 kg,机身非常窄,可确保在不平坦道床上行进时的高度便携性(可选配肩带)。手推车两端的支脚可在停放时锁定到位,确保手推车稳固站立并保护检测设备。

图2 SRE 系统放入汽车后备箱的实景

2.2 超声波检测及数据显示

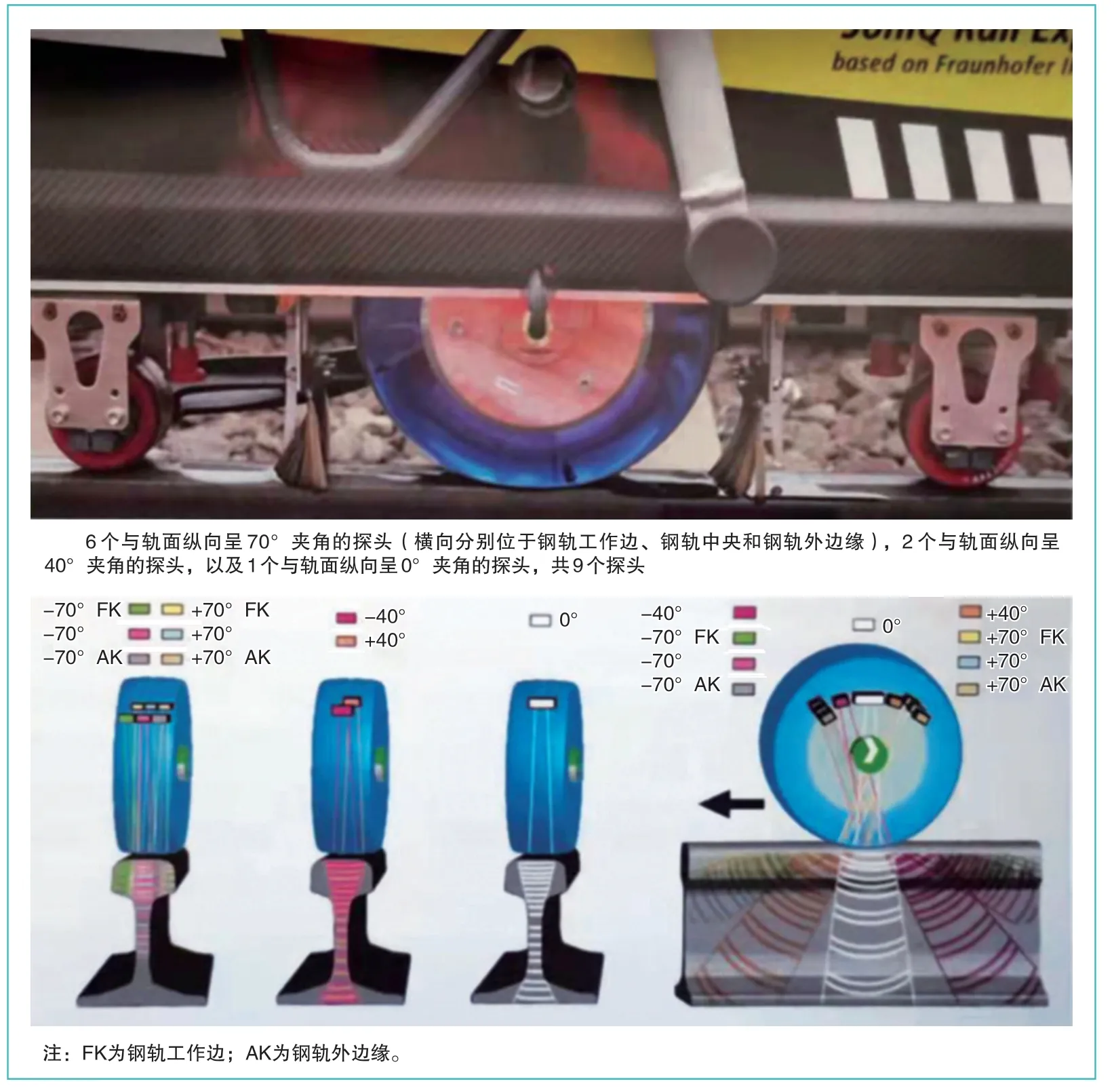

SRE 系统高性能超声波检测轮内安装的9 个探头(分别位于钢轨中央、钢轨工作边和钢轨外边缘处,与轨面纵向分别呈0°、±40°、±70°夹角)在不大于1 mm 的测试距离下,除了可以实时检测肉眼可识别的钢轨近表面损伤之外,还能够根据德国标准《铁路应用 -基础设施-钢轨无损检测-第1 部分:超声波检测和评估原则要求》(DIN EN 16729-1-2016)检测出轨头、轨腰和轨底的体积误差(图3)。当采集的数据量达到设定阈值时,系统会对检测结果进行同步并以A 型图(基于采集的超声波信号所得到的波形图像,根据波形形状可看出被测物体内是否有缺陷,以及缺陷的位置和尺寸)和B 型图(由经过辉度处理的多条并排检测信息所组成的、可反映被测物体内部断层切面的二维“解剖图像”)的形式呈现给用户。检测人员在分析数据时,可以对原始数据进行访问,在基于振幅的体积视图中查看这些数据,并可以自行设定阈值,以接收关于反射器及其动态的更多信息(图4)。如果数据积累足够多且一致,则可利用AI 算法帮助用户进行模式识别。

图3 高性能超声波检测轮探头工作原理

图4 在体积视图中呈现的检测结果数据

通过装配可选的设备组件,可将钢轨表面图像采集纳入钢轨超声波手动检测范围,并使之与超声波数据同步,从而提高检测数据的信息水平,使钢轨状态数据更加全面。

此外,SRE 系统还可连接传统手持式探头,并使用相同的软件对焊缝或锻造区域进行检测。

2.3 导向、定位功能和高度稳定性

SRE 系统的导向系统(图5)可确保超声波检测轮在检测过程中始终位于钢轨中心线上方,这一点是通过可调节的侧导向轮(目的是使之与待测钢轨轮廓匹配)及轻微倾斜的滚轮实现的。导向系统具有正向和反向操作2 种模式,可通过伺服电机使轻微倾斜的滚轮自动对齐;此外,还可在识别出钢轨检测中断后,自动停止运行。

图5 导向系统工作示意图

该系统可手动输入检测位置信息,如线路/道岔描述、百米标、里程标等,并通过集成位移传感器以及GPS 定位系统获取位置信息,上述位置数据将与超声波检测数据相关联。

为保证系统在轨道上使用时的高度稳定性,手推车前后两端各设置1 个支脚,可在停放时锁定到位,确保手推车稳固站立并保护检测设备。

2.4 节水和节能功能

耦合水系统是SRE 系统的重要组成部分,其通过软件控制的电磁阀可在检测过程对供水量进行调节,这意味着在正常检测条件下可以减少携带的水量。

SRE 系统所采用的智能电池管理系统可延长检测持续时间。此外,该系统采用可更换和可充电的商用锂离子电池,并配有汽车充电适配器,这使其携带和应用更加方便。

2.5 显示功能

SRE 系统装配可拆卸的、带有触摸屏的加固型平板电脑,用于显示采集的数据。其触摸屏非常灵敏,即使带着手套也能操作,并且支持日、夜间2 种模式的选择,加上操作方便的亮度调节器,可在不同光照条件下使用。

此外,使用Microsoft 公司开发的混合现实头戴式显示器HoloLens,用户可以在增强现实(AR)技术的支持下,将SRE 系统采集的3D 钢轨超声波数据感知为全息断层图,这将有助于检测人员对检测结果进行解释和直观评估。

2.6 对检测数据的拓展应用

铁路线路网络运营企业面临的一个重要挑战是基础设施维护与日常运营之间的冲突。通过整合资产管理系统,建立高效的决策机制,可以显著简化实时信息使用流程,提高运输服务质量。因此,除在检测时采集钢轨状态数据之外,对这些数据进行高效合理的存储也具有重要意义,其原因在于数据的存储可实现在轨道外安全环境中对数据的分析,以及在质量控制时对相关历史检测数据的查询和访问。

SRE 系统利用长期演进(LTE)/Wi-Fi 技 术、USB 或SD卡传输用于评估的检测数据,检测结果将直接流入Vossloh 公司的数字化工作流程链(图6)。此工作流程以云技术为依托,将检查数据输送到数据处理中心进行数据分析。通过在资产管理程序以及客户的企业资源计划(ERP)程序中实施数据集成,可实现与Vossloh 公司的MR.pro®程序或智能维护应用程序mapl-e 的数据兼容。

图6 从数据生成到维护措施的工作流程

3 结语

SRE 系统适用于在道岔、交叉口、平交道口和列车站(图7)等钢轨廓形各异的较短线路区段对钢轨进行精确定位和定期检查,其优点在于不会损伤轨道电路及其开关装置,而且操作简单方便,对检测员的专业水平和经验要求也不高。

图7 SRE 系统在轨道线路上的应用实景

在根据DIN EN 16729-1-2016 成功完成系统技术测试后,该系统已于2021 年第二季度投入批量生产。相信不久的将来,其将在德国铁路得到推广和应用。