爆破参数优化对块度控制的影响研究

陈学松 ,欧任泽 ,林卫星 ,彭跃金 ,肖木恩

(1.五矿有色金属股份有限公司, 北京 100043;2.长沙矿山研究院有限责任公司, 湖南 长沙 410012;3.国家金属采矿工程技术研究中心, 湖南 长沙 410012)

0 引言

台阶中深孔爆破是露天矿山广泛使用的生产工艺。岩体的岩性和结构对矿石大块的产生影响很大,炸药爆炸对岩石的作用主要有两个方面:一是破坏岩石颗粒之间的内聚力,使岩石的内部结构破裂,产生新鲜断裂面;二是使岩石原生的、次生的裂隙扩张而破坏[1]。前者取决于岩石本身的坚固程度;后者则受岩石节理裂隙所控制。在中硬或坚硬岩以及节理裂隙较发育的矿岩中,当某种爆破参数稍不合理,就易造成爆破块度的过细或大块率过高,因此需要对爆破孔网参数及装药结构等进行优化研究[2]。空气间隔装药是爆破工程技术人员在寻求经济、高效的工程爆破技术过程中开发的一种装药结构[3],尽管相比连续耦合装药其存在装药施工更为繁琐的缺点,但是由于空气间隔装药具备炸药单耗小、爆破破碎效果好等优点,一直受到国内外专家和学者的重视和青睐[4-5]。近些年来,国内外专家、学者对于空气间隔装药爆破都不乏理论分析、现场试验和数值模拟等方面的研究,积累了相当丰富的研究成果[6-7]。此外,空气间隔装药中炮孔堵塞长度的确定对于爆破效果也具有重要的影响,本文基于Las Bambas露天矿山在生产过程中遇到的爆破块度较细及台阶坡面形成效果不佳等问题进行了相关研究,以期能为矿山提供合理的技术指导并创造良好的经济效益。

1 工程概况

Las Bambas位于高原地区的Apurimac部秘鲁中南部,该矿是一座超大型露天开采铜矿,软岩、中硬岩和硬岩均有,矿岩UCS值覆盖范围非常广,且矿岩节理裂隙十分发育。

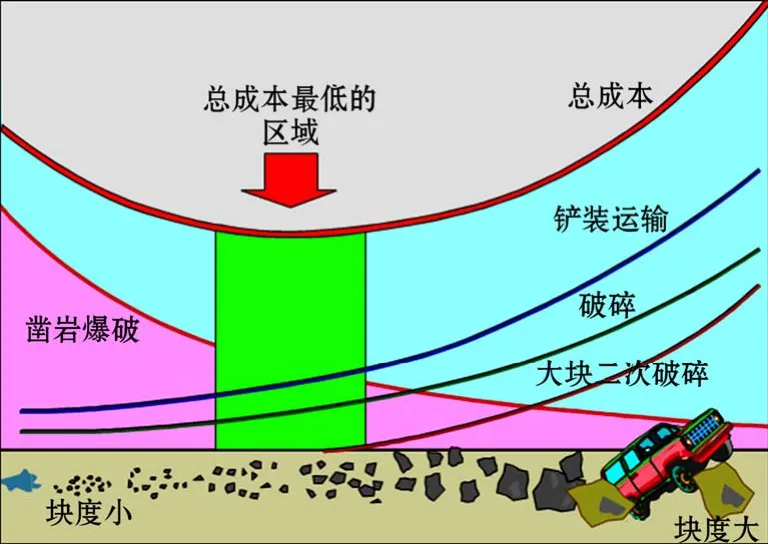

目前矿山对露天台阶的废石爆破进行研究,发现了诸多需要改进的地方。废石爆破后,爆破块度太细,几乎成粉末状,铲装、运输、废石场堆存明显与大型设备不匹配,虽然废石场堆存对块度没有要求,但爆破块度太小无疑会增加爆破的费用,致使总体的费用增加,而爆破块度太大,则会增加二次破碎及铲装运输等成本[8],因此,对于爆破块度的控制十分重要(见图1)。目前,炮孔尺寸及现有爆破装药结构可以进一步优化,以达到更好的爆破效果并降低总成本。

图1 爆破块度与总成本之间的相互关系

2 孔网参数对爆破块度的影响

目前,矿山采用的孔排距有8.5 m×7.4 m、9.0 m×7.8 m、10.0 m×8.7 m、11.0 m×9.5 m 这 4 种参数。针对上述爆破块度太细的问题,对孔网参数进行调整分析。由于本次试验爆破区域岩石为中硬岩石,故设计3种对比方案:方案1爆破参数为孔径311 mm,孔距 10 m,排距 8.7 m,设计炮孔负担面积为87 m2;方案2在方案1孔网参数基础上增加5%,则孔径为311 mm,孔距为10.5 m,排距为9.1 m,设计炮孔负担面积为95.55 m2;方案3在方案1孔网参数的基础上增加10%,则孔径为311 mm,孔距为11.0 m,排距为9.6 m,设计炮孔负担面积为105.6 m2。如图2所示为试验结果的柱状图。

图2 不同孔排距爆破块度分布

由图2可知,方案1孔排距为10.0 m×8.7 m,根据现场观察及统计,爆破后废石块度小于25.4 mm,占总爆破量的52%;块度在25.4~127.0 mm之间,占总爆破量的48%;大于127.0 mm的块度几乎为0。方案2孔排距为10.5 m×9.1 m,根据现场观察及统计,爆破后废石块度小于25.4 mm,占总爆破量的23.06%;块度在25.4~127.0 mm之间,占总爆破量的45.64%;大于127.0 mm的块度占总爆破量的31.30%。方案3孔排距为11.0 m×9.6 m,根据现场观察及统计,爆破后废石块度小于25.4 mm,占总爆破量的9.96%;块度在25.4~127.0 mm之间,占总爆破量的49.98%;大于127.0 mm的块度占总爆破量的40.06%。通过上述3种试验方案的观测结果可以看出,方案1爆破孔网参数较小,致使爆破后废石块度大部分是较细的颗粒,不利于控制爆破成本;方案2孔网参数增加5%后发现,小于25.4 mm的块度占比较方案1有大幅减少,其他尺寸的废石块度占比逐渐升高,但是废石块度较细的比例依然较高,说明此时的孔网参数依然有优化的空间;方案3孔网参数继续增加5%后发现,小于25.4 mm的块度占比急剧下降,其他块度的占比大幅度增加,说明此时的参数设置较前两种方案是可行且更加合理有效的,因此,为控制爆破块度,应采用方案3的孔网参数。

由上述研究可知,孔网参数的选择对爆破块度的影响较大,合理的参数可以控制爆破块度的大小从而降低成本。由图1可以看出,爆破块度的大小确定在某一区域后,在此基础上可以通过改变凿岩爆破的相关参数来进一步控制总成本。

3 爆破装药结构优化分析

装药结构的改变对于控制爆破成本具有重要作用,为了得到某一爆破效果,可以逐渐改变其装药方式以达到降低炸药单耗的目的。因此在确定合理孔网参数条件下,本文选择不同的装药方式进行试验研究。

目前矿山的生产爆破为连续装药,其中废石爆破装药长度为9 m,堵塞长度为7 m。预裂爆破线装药密度为1300 g/m,孔口3.2 m不装药,不堵塞。缓冲爆破在孔底装药约 2.8~4.5 m,孔口堵塞 3.8 m,其余为空气柱。炸药为重铵油炸药(HA60/40)和铝酸乳化炸药,台车装药。由于矿山试验条件有限,故本次试验在上述研究基础上(孔排距为11.0 m×9.6 m),选择3种不同的缓冲炮孔堵塞方案进行研究,观测爆破后的块度大小及台阶坡面的形成情况,因矿山条件不允许,故生产炮孔依然按原有设计,采用连续装药形式。

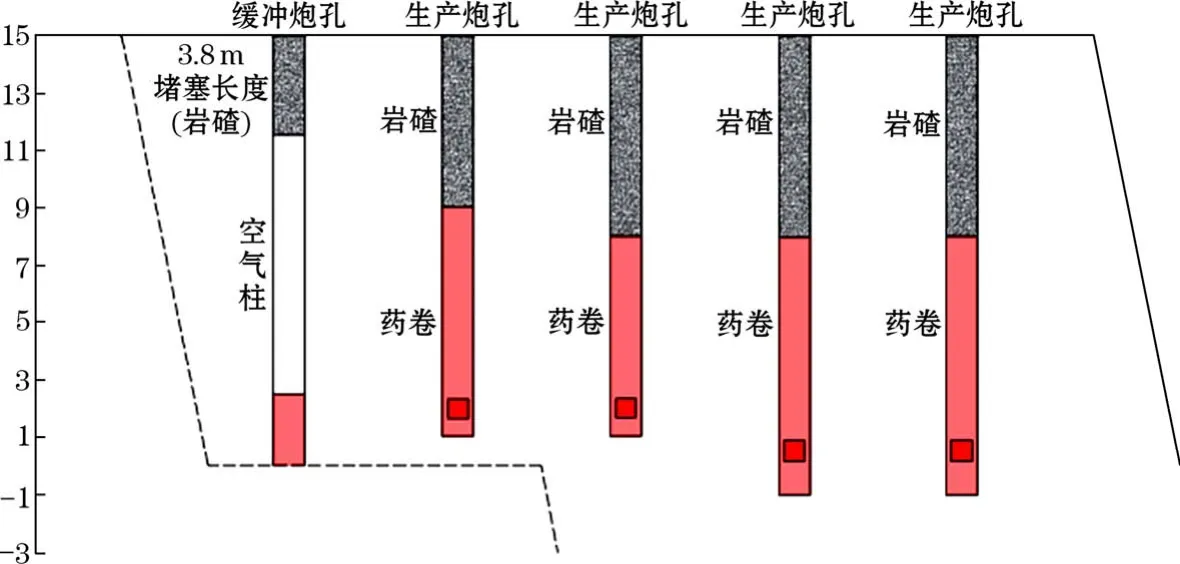

方案1:试验爆破位置岩石为中硬岩,以缓冲爆破形成台阶坡面,缓冲爆破孔底装药约 2.5 m,总装药量为218.73 kg,孔口堵塞3.8 m,其余为空气柱。由于生产炮孔在设计之前已完成施工,缓冲孔距台阶底部边界距离均为2 m(以下方案相同)。装药结构如图3所示。

图3 装药结构设计

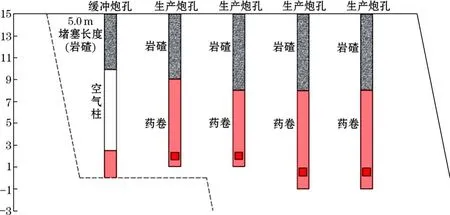

方案2:试验爆破位置岩石为中硬岩,以缓冲爆破形成台阶坡面,缓冲爆破孔底装药约 2.5 m,总装药量为208.0 kg,孔口堵塞由3.8 m增加到5 m,其余为空气柱,装药结构如图4所示。

图4 装药结构设计

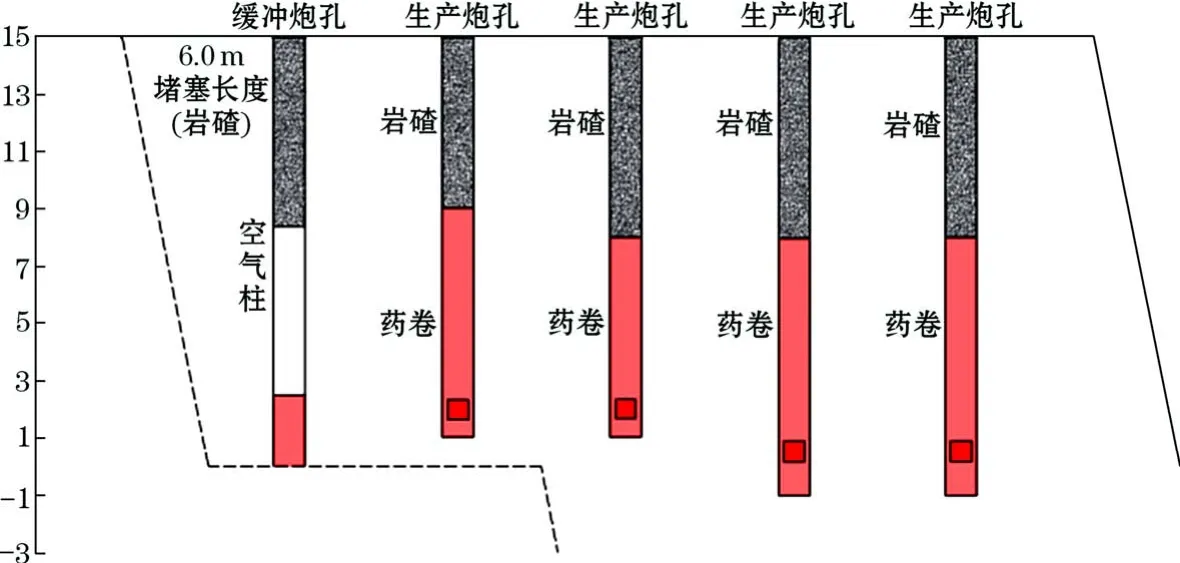

方案 3:试验爆破位置岩石为中硬岩,以缓冲爆破形成台阶坡面,缓冲爆破孔底装药约 2.5 m,总装药量为207.0 kg,孔口堵塞由3.8 m增加到6 m,其余为空气柱。装药结构如图5所示。

图5 装药结构设计

3种炮孔堵塞方案试验研究结果显示:炮孔上冲过大,说明在爆破过程中,首先炸药用量可能偏大,其次炮孔堵塞长度可能偏小,而造成炸药的能量溢出较为严重,能量没有得到充分的利用,同时增加了炸药单耗。因此,在此基础上对方案1进行了现场试验。从爆堆情况看,爆后较松散,爆破后废石块度相对均匀且较细的块度占比较少,与上述研究结果吻合。同时还可以看出:虽然加大了孔网参数,减少了炸药用量,但是爆破时炮孔上冲依然较大,且形成的台阶眉线不平整,说明还可以进一步优化炮孔装药结构。

方案2在方案1的基础上对炮孔堵塞长度由原来的3.8 m增加到了5 m,爆破后从爆堆情况看,爆后较松散,爆破块度均匀,大部分块度对于运输是非常合适的,且爆破后无根底,铲装容易,满斗系数高,形成的台阶坡面较平整,坡面无悬顶,对台阶眉线保护更好,整体性较好。但爆破时炮孔上冲相对较大。

方案3在方案2的基础上将炮孔堵塞长度增加到了6 m,爆破后较松散,爆破块度均匀,无根底,铲装容易,满斗系数高,形成的台阶坡面较平整,坡面无悬顶,整体性较好,倾角合理且台阶坡顶和坡底位于设计位置,整体效果好。从起爆现象看,炮孔上冲较小,炸药消耗应该可以略微降低,但整体的调整幅度不大。

上述3种方案研究表明,在扩大炮孔孔网参数的基础上,改变炮孔堵塞长度及装药量既可以降低炸药单耗,还对台阶坡面的形成具有良好的作用。但是无论哪种方案均没有对生产炮孔的装药结构进行试验研究,根据上述研究可以推测,生产炮孔若采用空气间隔装药并对炮孔堵塞长度进行调整,对整个生产是具有积极作用的。

4 结论

(1)优化炮孔孔网参数后,对爆破后块度的控制达到了预期效果,减弱了由于矿山设备和废石块度不协调的问题,较大幅度降低了矿山生产成本。

(2)在扩大炮孔孔网参数的基础上,改变炮孔堵塞长度及装药量既可以降低炸药单耗,还对台阶坡面的形成具有良好的作用。建议矿山继续对生产炮孔的结构参数进行试验研究,以实现矿山更大的经济效益。