浅析6S管理在矿山选矿厂安全标准化系统建设的应用

蒋瑛 ,刘春

(1.湖南铭生安全科技有限责任公司, 湖南 长沙 410012;2.长沙矿山研究院有限责任公司, 湖南 长沙 410012;3.金属矿山安全技术国家重点实验室, 湖南 长沙 410012)

0 引言

随着我国经济、社会的高速发展,重要矿产资源的需求猛增,金属非金属矿山行业已成为国民经济发展的重要支柱。矿山开采过程危险因素多,风险大,受到社会各界的广泛关注,相较于矿山开采生产过程的高风险,矿山企业选矿厂的生产风险相对较小,受到的关注度相对较低,多年来是安全生产管理的薄弱环节。然而,选矿作业过程生产系统繁琐,大型设备较多,生产过程点多、面广、作业人员众多,生产过程中危险有害因素和职业危害依然威胁着作业人员的人身安全[1]。

安全标准化系统起源于1980年代,从2004年开始我国提出开展安全质量标准化活动,多年来已不断地推行和细化。安全标准化系统对国内安全发展发挥了重要的作用,已在我国工矿、商贸、交通等众多的行业实行,是提高安全生产水平、保障安全生产公认有效的安全管理系统[2-3]。

6S管理由日本5S管理发展而来,最早应用于生产现场管理,目的是为了使产品品质得到提升;1995年海尔公司引入5S管理,并增加“安全(SAFETY)”形成了 6S管理[4];现已拓展应用到服务、医疗、教育、政府部门等多个领域[5]。

1 某矿山选矿厂安全生产特点

衡阳某矿山主要矿产资源为钨矿,早在1948年有多家私营业主在此开采钨矿,该矿山企业于1982年成立进行施工勘探坑道并采矿,现已建成采矿、选矿、尾矿、供水、供电系统及配套辅助系统,其选矿厂于1988年设计,1989年正式投产,设计原矿处理规模为600 t/d;2006年进行了技术改造,将选矿厂原矿处理规模扩大至 1500 t/d;2012-2017年为提高选矿厂精矿产量,降低生产成本,开展了多种工艺研究,2017年根据研究成果实施选矿厂破碎系统工艺改造,在保持选矿厂磨浮系统生产规模、工艺和设备等不变的条件下,原矿处理能力提高至 2300 t/d。

该矿山选矿厂选矿工艺流程包括卸矿、进料、清洗、破碎、筛分、抛废、球磨、粗选、精选(配药、化验)、尾矿输送等,大型机械设备多,如破碎机、球磨机、皮带运输机等等,操作平台多,在生产过程中隐藏着不安全因素,存在机械伤害、高处坠落、起重伤害、物体打击、触电、中毒和窒息、噪声、粉尘等危险有害因素,例如破碎车间破碎设备故障或信号失灵、安全设施破损等,可能造成人员机械伤害、物体打击;破碎车间粉尘浓度大、噪声强,若未采取降尘降噪措施及劳动防护措施,可能造成作业人员职业病伤害;浮选车间使用选矿药剂种类多,其中不乏危险化学物质如氢氧化钠、硫酸等,会对设备、人员造成腐蚀、灼伤。

选矿厂一般生产战线长、点多、面广、作业人员多[1],安全素质及安全意识较弱,发生人的不安全行为、违章作业的可能性大,可能导致事故发生。另一方面,由于矿体及矿石性质变化,选矿工艺流程需要实时现场跟踪,因此基层生产管理者需时刻关注这些变化,随时调整流程、设备状态,改变现场的固有模式,来保证产品的品质[1]。频繁的调整对岗位作业人员具有较大的挑战性,同时对生产设备的状态也有要求,由于专业技能水平、侥幸心里、设备带病运行等原因,可能导致各类事故的发生。

本文以衡阳某矿山选矿厂为例,分析 6S管理对金属非金属矿山选矿厂安全标准化系统建设的作用,推广选矿厂安全标准化建设方法和途径,实现选矿厂安全生产现场管理、操作行为、设备设施和作业环境的规范化。

依据《金属非金属矿山安全标准化规范导则》《选矿厂安全生产标准化评分办法》,企业应将矿山开采、尾矿库、选矿厂的标准化统一建成一个系统,以便于安全标准化系统的运行控制。金属非金属矿山选矿厂安全标准化内容包括11个要素(见图1),其安全标准化通过评审得分和安全绩效两个指标最终确定安全生产标准化等级。

图1 选矿厂安全标准化评分体系

2 6S管理的应用

2.1 打造标准化、规范化生产作业现场

6S管理各要素不是独立的,它们之间存在内在的逻辑关系(见图2),并构成体系。第一步是整理,整顿是对整理工作的深化,清扫是对整理、整顿的完善,清洁是对整理、整顿、清扫3个要素进行规范化,6S素养让员工养成良好的工作习惯,而安全则是实施6S活动的前提和保障,也是目的和目标。

图2 6S管理要素关系

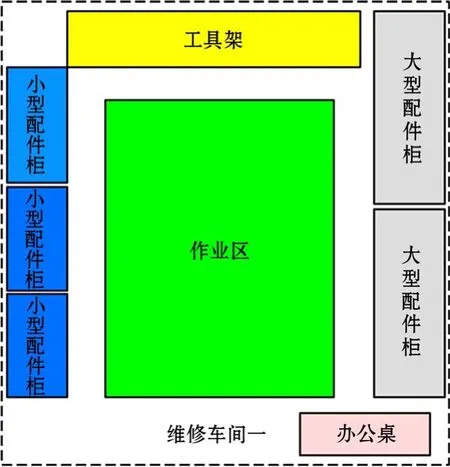

在某矿山选矿厂安全标准化建设过程中,矿山企业前期引进了 6S管理,对选矿厂各车间进行了6S改造,以选矿厂维修车间为典型研究对象。首先,明确区域具体功能,并进行分区;维修车间分为作业区、工具存放区、备品备件存放区等,是维护保养选矿作业各类设备设施的场所。其次,对地面、备品备件、工具、作业区等实施区域定置管理,确保作业区域顺畅,工具、物品取用规范有序,提高工作效率。定置管理图明确了维修车间内工具、备品备件、作业、办公等不同区域的范围和标准,物品按照定制管理图摆放整齐,做到图、物相符。最后,建立自主管理机制,设定 6S管理目视看板,并进行轮流巡视;围绕“完工、料尽、场地清”等文明作业及环境卫生干净整洁、定制区域内图物相符等要求进行检查评比。及时统计执行情况,互相监督,打造标准化、规范化生产作业现场。维修车间定置管理见图3,现场改造后见图4。

图3 维修车间一定置管理

图4 维修车间6S管理后

衡阳某矿山选矿厂通过12期6S管理活动,完成了破碎车间、抛废车间、磨浮车间、精浮车间、砂泵车间、维修车间等规范化、标准化、可视化整改,创造了一个清洁、舒适、有序、安全的生产作业环境,合理布置、摆放、保管各类工具、物品,生产通道畅通,工作流程更为顺畅。在进行安全标准化对标检查时,多项内容涉及作业现场管理,例如“作业现场工器具、材料、备件等是否摆放整齐,无跑、冒、滴、漏现象”(分值 6分),“设备设施操作、维护与管理的有效性”(分值 32分),因此可促进安全标准化得分,以顺利通过安全标准化的评审。

2.2 促使岗位作业人员养成良好的工作习惯

6S管理深入到各岗位、各流程、各设备,制定标准化工作程序并运用,对安全标准化风险管理、生产工艺系统安全管理、机电安全管理、作业现场安全管理、职业卫生管理等要素的达标项具有积极促进作用。通过 6S管理,使员工养成了良好的工作习惯,提升了作业人员的整体素质和精神面貌。在衡阳某矿山选矿厂安全标准化现场检查中发现,通过实施 6S管理后,其选矿厂现场作业人员未正确佩戴安全帽、防护眼罩等劳动防护用品的违章行为明显改善,同时激发了作业人员的工作热情和潜能,增强了上进心和团队合作精神。

2.3 有效防范事故的发生

根据事故致因理论,作业场地环境不良是事故致因因素之一,例如作业场所狭窄、杂乱,通风不良、照明光线不良等。通过 6S管理打造标准化、规范化的生产作业场地,创造整洁、有序、安全的生产作业环境,能有效防范事故、事件的发生,提高企业的安全效益。并对安全标准化风险管理、事故、事件报告、调查与分析等要素的达标具有积极促进作用。

2.4 提升作业人员安全意识

安全标准化安全教育培训的重要目的是通过安全教育培训提升员工安全意识,6S管理在循环反复中提升作业人员意识、素养,消除人的不安全行为和物的不安全状态,其要点“安全”的最终目的和目标也是达到作业人员认真负责,按照操作规程工作,使安全有保障,让安全标准化的内容尽快融入企业生产活动的各个环节。通过数次现场勘查,衡阳某矿山选矿厂现场作业人员能较好地维持作业环境整洁,按照岗位安全操作规程作业,设备设施故障率明显降低,提高了安全生产水平。

3 结语

6S管理始于人也终于人,强调的是一种态度,营造干净、整洁的生产作业环境,注重培育有纪律的企业文化。6S通过科学的管理思想、方法和手段,制定系统的管理机制,对生产现场的人、机、料、法、环等各种要素进行合理的优化配置,激发责任感、认同感、归属感。

安全标准化在于全员参与和全过程管理,通过策划、执行、符合、改进(PDCA)不断的循环反复,建立自我约束、持续改进的内生机制,实现安全生产现场管理、操作行为、设备设施和作业环境的规范。

6S管理为安全标准化建设奠定了良好的现场基础和人员素质基础,构建选矿厂安全生产长效机制,实现高效率、高收益,最终达到保证每个员工的生命财产安全与职业健康的最终目的。