地下矿山开采岩层移动范围耦合分析

吴福和 ,覃敏 ,何环莎 ,吕冠颖

(1.铜陵有色金属集团股份有限公司安庆铜矿, 安徽 铜陵市 246131;2.长沙矿山研究院有限责任公司, 湖南 长沙 410012;3.金属矿山安全技术国家重点实验室, 湖南 长沙 410012)

0 引言

岩体在矿山开采之前维持原有的应力平衡,处于稳定状态。当矿山进行一系列井下采掘活动时就会打破岩体已形成的应力平衡,从而会引起岩体变形、破坏活动[1]。对于大型地下矿山,采空区数量多、体积大、暴露时间较长,加之风化、雨水侵蚀等,易导致采空区破坏、失稳,发生大量岩石冒落,严重时可能会引起连锁反应,垮塌至地表,同时伴随冲击波和矿震,造成严重影响。例如,山西煤炭产量占全国煤炭产量的 1/4,采空区面积占全省面积的1/7,其中近6000 km2受到开采沉陷影响,2010年,因地表沉降或塌陷造成的经济损失达700亿元;三鑫工贸公司都里铁矿于2005年12月26日13时05分地表突然发生大面积塌陷,形成一个长约100 m、宽约50 m、平均深度60 m的大坑,造成8人被埋,3人失踪的特大事故[2];1994年,江苏省徐州市贾旺矿区发生了地表塌陷,造成了周边 30个村庄出现民房开裂的现象,涉及村民 9000多户、共3万多人[3]。

矿山开采引起的地表沉降开裂不在少数,加之环境保护的要求,各方已认识到了问题的严重性。针对地表沉降变形,国内外学者对其进行了不同程度的研究。国外研究较早,主要分为3个阶段:初步认识和假说阶段、现场实测和规律认识阶段、理论形成及应用阶段[4-5]。在第 1阶段产生了“垂线理论”、“二等分线理论”、“圆拱形理论”等;第 2阶段,通过现场实测研究地表移动的一般规律,如苏联学者Gluckauf提出了Gluckau地表移动f计算方法;第3阶段开始由实测转向理论系统化,如波兰学者Budryk和Knothe提出的几何理论,总结出正态分布影响函数。国内研究起步较晚,但也进行了大量的研究工作,如周敏[6]以南京栖霞山铅锌矿为依托,开展深部开采环境下岩体长期稳定性和地表沉降规律研究;王建鹏[7]通过建立动态变形监测数据的灰色预报模型及 GA-BP模型来预测预警矿山变形。由于岩体的多异性和复杂性,本文对某矿山的岩体变形规律进行了研究。

1 工程概况

某矿开采灰岩矿、铅锌矿,其中以灰岩矿开采为主,设计生产能力为200×104t/a。矿石为栖霞灰岩,局部岩石破碎、裂隙较发育,矿层顶板为泥灰岩、硅化灰岩或与上伏童子岩组钙质粉砂岩、泥岩呈断层(F1)接触。矿层底板为泥灰岩、硅化灰岩或与下伏林地组角岩、变质砂岩呈断层(F0)接触。岩石以坚硬为主,岩石质量好,岩体较完整,工程地质性能好。

矿山已断断续续开采二十多年,形成了一定规模的采空区,总暴露面积较大。矿山采空区存在超宽超高现象,多数采空区为Ⅲ级(风险较大)和Ⅳ级(风险重大),矿柱留设不规范,甚至有的已经采穿[8]。另外,矿区还存在多层重叠采空区,隔离层矿柱厚度较小等问题。因而,矿山采空区整体上存在一定的失稳风险。

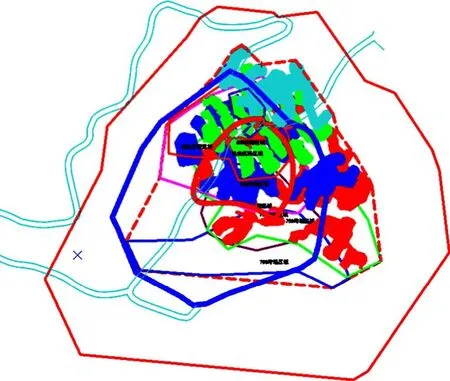

2019年9月22日,矿区地表发生了沉降开裂,导致一定范围内岩体错动、房屋开裂[9]。经测量,地表最大沉降量约5 m,最大裂缝宽度达20 cm,地表沉降范围约 12400 m2,开裂范围约 62500 m2(见图1)。通过现场勘查,基本判断为井下采空区大面积、跨中段连续垮塌,并且与地下溶洞相互影响,造成地表沉降开裂。

图1 地表沉降开裂实测范围

2 地表移动范围的确定

2.1 岩层移动理论计算

通常,地下矿山采动越充分,对地表岩层影响越大。充分采动的定义是地表只有一个沉降点达到最大值[10],而多个点达到最大值意味着超常采动。地表移动范围还与矿山开采深度、开采厚度、采矿方法及地压管理办法等因素相关[11-12]。该矿区矿体倾角一般为10°~25°,为缓倾斜矿层,地表移动形成的盆地中心与矿山井下采空区中心对称分布。

2.1.1 移动角的选择

由于岩层移动角影响因素众多,需通过长期的现场观察和试验才能得出[13],一般确定松散层的移动角为40°~60°,实际上,根据《岩移参数的确定方法》中的各覆岩类型对应移动角的经验值,该矿体属于非层状矿体,矿体倾角为10°~25°,松散层厚度较小,约10 m,确定基岩移动角为65°。

2.1.2 地表移动范围

通过现场调查矿区沉降开裂情况,实测井下垮塌范围,并运用矿业三维软件构建三维模型,如图2所示。以井下垮塌区域的采空区最外侧来圈定移动范围。地表沉降区域最低标高为+960 m,移动角为65°,推算出地表移动线如图3所示。

图2 垮塌范围复合井下采空区三维模型

图3 地表移动线三维俯视图

2.2 数值模拟计算

2.2.1 计算模型

采用三维建模软件及三维有限差分数值模拟软件,通过计算模型准确反映出矿山采空区间的相对位置关系,并分析矿山采空区开挖过程及采空区垮塌之后对地表的影响范围。x方向长度为1365 m;y方向长度为1776 m;z方向范围为+400 m至地表。模型共计574792个单元网格(见图4)。

图4 三维计算模型

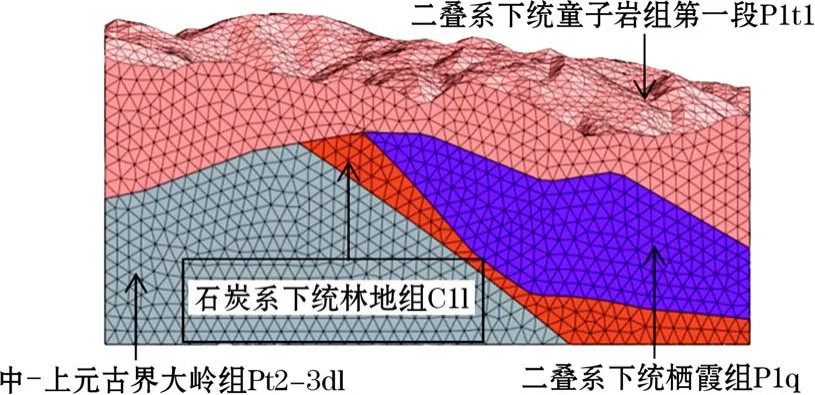

2.2.2 模型地层分界及岩石力学参数选取

根据矿山相关设计资料及图纸,确定计算模型主要涉及地层、相关岩性及厚度,按从上至下的顺序列于表1,模型地层分组见图5。选取了硅化灰岩、灰岩、铅锌矿3类矿石进行室内物理力学参数试验,并折减计算得出岩体力学参数,见表2。

表1 计算模型地层分组

图5 模型地层分组

表2 岩体力学参数

2.2.3 计算结果

2.2.3.1 位移分析

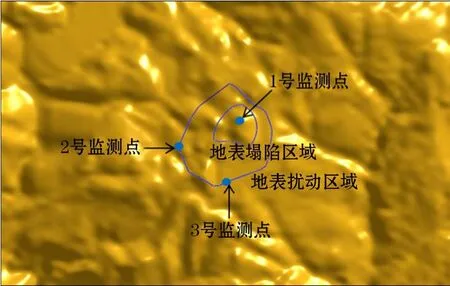

通过Flac3D数值模拟计算,提取各监测点数据,可以直观了解各监测点的位移变化趋势及规律,3个监测点位置见图6。通过3个监测点的位移变化量可以看出,塌陷区域中心1号监测点的位移变化量很大,最大下沉量达到3.48 m,地表发生了沉降;2号监测点和3号监测点最大位移变化量相对较小,分别为7.3,26.8 cm,与现场实际情况相吻合。

图6 监测点平面位置

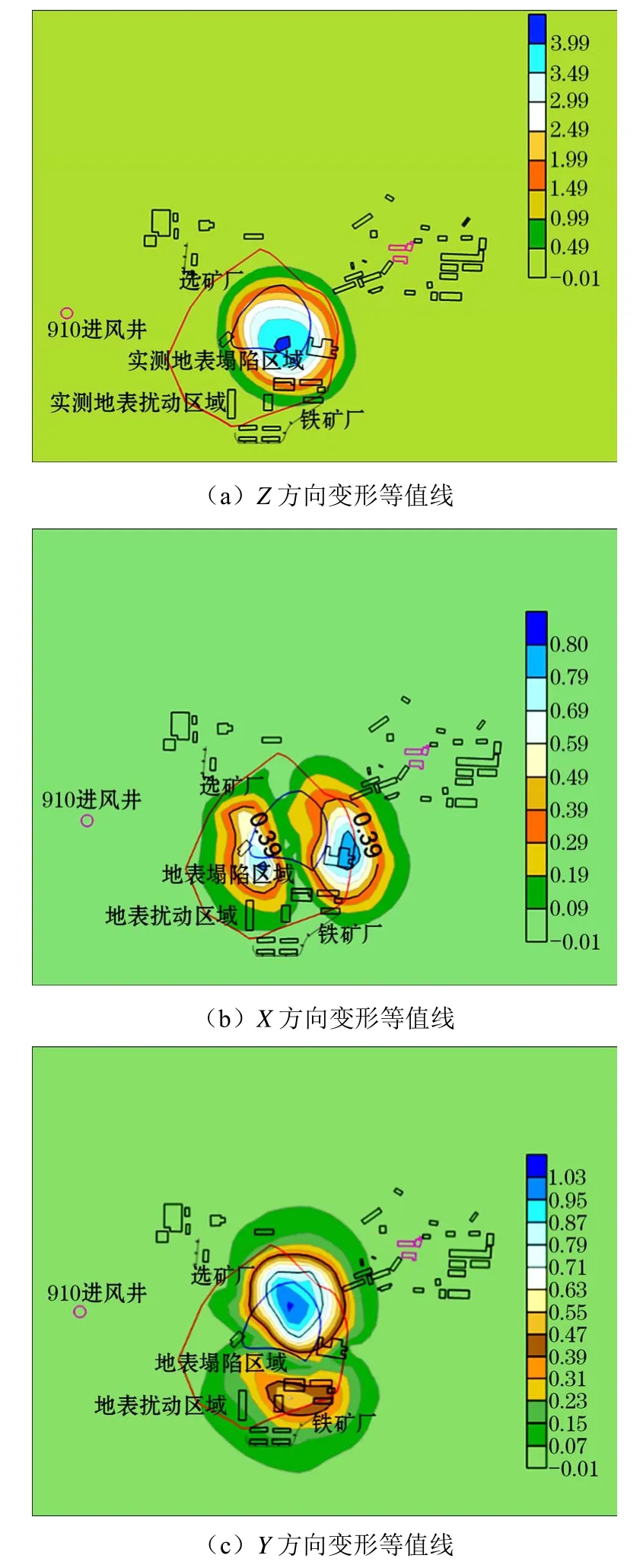

2.2.3.2 地表变形范围分析

提取地表变形数据,利用插值绘图软件 Surfer绘制地表移动变形云图,再将实际测量的地表扰动区域、地表塌陷区域与等值线图复合,如图7所示。比较分析图7可以看出,模型中地表产生较大变形的区域与实际测量范围基本相符,Z向最大位移即地表最大下沉量达到4.02 m,X向、Y向最大变形值分别为 0.92,1.1 m。另外,还可以看出,X、Y方向的扰动范围比实际测量范围更大。

图7 模拟地表变形等值线

2.3 地表移动范围的确定

理论计算和数值模拟结果的对比分析如图8所示,从图8可以看到,数值模拟计算的范围较小,基本上位于理论计算范围之内,从安全的角度来看,取两者较大值,确定矿山下一步安全开采有效的防范区域,如图9所示。

图8 地表移动对比分析复合图

图9 地表移动线地形平面

3 地表控制措施

根据地表移动线范围设置警戒线,并在危险区域外侧设置警示标语牌,同时在各个路口设置标识牌,禁止车辆及无关人员进入危险区域,以免发生人员安全事故和财产损失。同时,加强地表的观测与巡查,做好观测数据的记录分析,以确保地表的安全稳定。并在该岩体活动区域建立岩体位移、沉降在线监测系统,预报预警岩体的沉降活动,为矿山的安全生产和安全管理提供科学保障[14]。另外,井下各水平应与垮塌区域做好隔离封堵措施,避免生产区域与垮塌区域进一步相互作用产生更大的危害。

4 结论

在矿区地表沉降开裂范围实测的基础上,理论分析和数值模拟均表明岩层会产生岩移活动,发生剩余变形,数值模拟确定的移动范围相较于理论计算要小,但从安全角度出发,本文以两者较大值确定了矿区地表岩层的移动范围。