超快激光加工涡轮叶片气膜冷却孔技术研究

张晓兵,纪 亮,蔡 敏,毛 忠,李元成,张 伟

(1.中国航空制造技术研究院,北京 100024;2.高能束流加工技术重点实验室,北京 100024)

激光加工小孔技术是激光材料加工的主要应用方向之一。早在20世纪70年代,随着具有较高频率、更高平均功率、毫秒(10-3s)脉冲宽度的灯泵浦YAG 激光器的出现和商品化,激光加工小孔技术开始普遍应用于航空发动机涡轮叶片和燃烧室零件的气膜冷却孔加工。毫秒或几百微秒脉冲宽度的激光制孔技术至今仍在航空发动机、燃气轮机制造中广泛应用[1]。

毫秒激光的单脉冲能量可以达到几焦耳甚至几十焦耳,加工小孔的效率非常高,但由于与材料热作用时间长,热影响较大,孔壁存在再铸层,易产生微裂纹,且存在小孔不圆、尺寸精度及其一致性不高、孔壁不光滑、孔口毛刺多等问题[2]。

随着激光器技术的发展,出现了纳秒、皮秒甚至飞秒脉冲宽度的固体激光器,由于激光脉冲与材料作用时间短得多,相应热影响显著减小。尤其是脉冲宽度小于10ps 的超快激光,激光作用时间小于金属材料中电子吸收光子能量并传输给原子晶格的时间(10-11s),晶格吸收的能量还没能通过晶格间碰撞传递,激光脉冲已经停止,理论上可以避免热扩散,因此,很快被用于尝试解决毫秒激光制孔存在的问题。随着脉冲能量、平均功率的不断提高,超快激光已具备加工更大深度小孔的能力和工业化应用可接受的加工效率,因而为解决毫秒脉冲激光加工叶片气膜冷却孔存在的孔壁再铸层等问题提供了现实可行性。

协调是指事物在发展过程中,其内部各个系统之间相互协作、共同促进甚至妥协让步从而达到事物发展最优效果的情况.这种作用通常用协调度来衡量.它代表系统或要素之间在发展过程中彼此和谐一致的程度.由此可见,耦合和协调是两个不同概念.协调是系统或要素间的良性的互动,而耦合则有可能是系统或者要素之间的相互促进,也有可能是恶性的抑制甚至破坏关系[15].

由式(12)可以看出,不同的虚拟电阻对应不同的线路电阻。本文结合各DG单元输出的电流和线路电阻值,采用一致性算法[13],自适应调节虚拟阻抗。

本论文首先介绍了国外对叶片气膜冷却孔更高质量的加工需求,采用超快激光加工小孔的研究历程及现状,随后介绍了作者团队开展超快激光加工小孔的基础工艺研究成果:超快激光制孔的工艺模式,与纳秒、毫秒激光制孔在加工深度、效率、孔壁质量方面的对比,其中包括疲劳性能测试;针对国内航空发动机叶片气膜冷却孔设计、制造的趋势,进一步介绍了采用超快激光在带热障涂层叶片、双层壁叶片、陶瓷基复材上加工气膜冷却孔,包括加工异型孔的工艺验证结果。研究结果充分证明了超快激光高质量加工叶片气膜冷却孔的可行性,疲劳性能试验表明,超快激光制孔明显好于纳秒、毫秒脉冲激光。

国外超快激光加工气膜冷却孔研究历程与现状

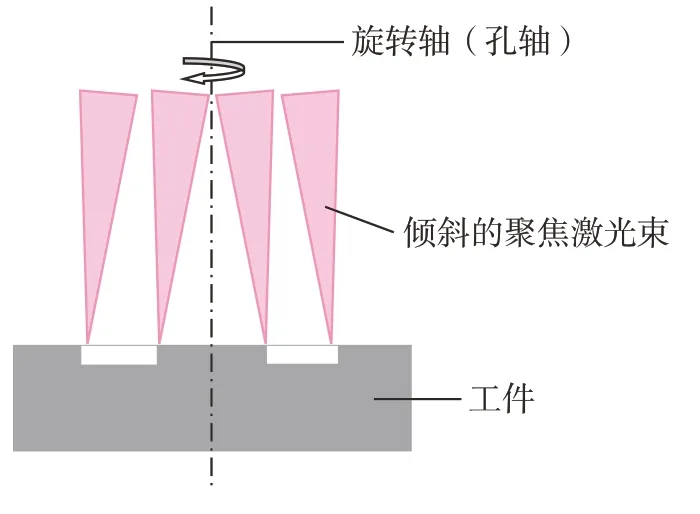

激光脉冲能量低导致的另外一个问题是同样深度条件下超快激光加工小孔的锥度较毫秒激光明显偏大,如图11(a)所示。由于叶片铸造壁厚存在偏差,较大的锥度使得超快激光加工叶片气膜冷却孔的孔径精度不易保证,如图11(b)所示。孔深度(叶片壁厚)比预计的小,将导致孔径偏大,相反则孔径偏小。为了解决这一问题,采用了激光倾斜聚焦旋转填充制孔的方法,其原理如图12所示,在旋转加工小孔的过程中,聚焦后的激光束与孔轴线倾斜一个固定的角度,以补偿激光加工小孔的锥度效应。

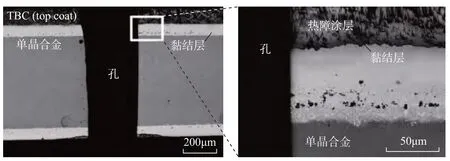

21世纪初,美国Michigan 大学Feng等[4]针对叶片气膜冷却孔加工,开展了飞秒激光在单晶镍基高温合金上加工小孔的研究,验证了飞秒激光制孔可以获得没有组织缺陷的小孔,如图1所示。针对叶片先制备热障涂层后激光高质量加工气膜冷却孔的需求,也开展了飞秒激光在电子束物理气相沉积(EB-PVD)制备热障涂层的单晶高温合金上加工小孔的试验,结果表明,不但孔壁无再铸层,而且涂层本身无分层、开裂和明显崩块等热致缺陷[5],如图2所示。

图1 单晶高温合金飞秒激光加工微孔Fig.1 Fs laser making micro hole in single crystal superalloy

图2 飞秒激光在表面制备热障涂层的单晶高温合金加工小孔Fig.2 Fs laser making hole in single crystal superalloy with thermal barrier coatings

美国Mould 激光与光子中心和美国空军研究实验室联合开发的用皮秒激光直接在带热障涂层的涡轮叶片上加工异型气膜冷却孔的技术,避免了纳秒、毫秒长脉冲激光制孔或纳秒激光、电火花二次加工方式导致的孔壁再铸层、热障涂层崩裂等缺陷,而且具有更高的加工效率[6]。

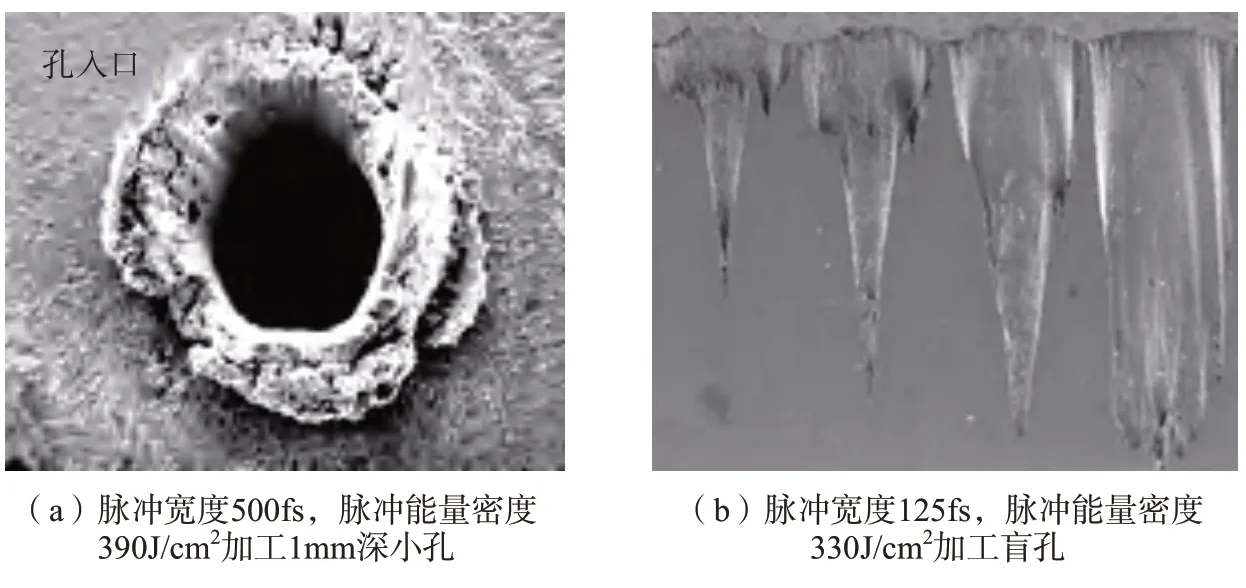

德国汉诺威激光中心在20世纪也应用纳秒、皮秒和飞秒激光在金属材料上开展了冲击加工小孔研究,结果表明,飞秒激光冲击加工小孔获得孔壁无再铸层小孔需要的激光能量密度稍高于材料的去除阈值,但效率太低,尤其是加工更大深径比小孔[7]。提高能量密度,图3(a)所示为用脉冲宽度500fs、脉冲能量密度390J/cm2(远高于不锈钢去除阈值)的激光在不锈钢上冲击加工1mm 深小孔的显微照片,孔口存在严重的熔化物重凝堆积现象;脉冲宽度减小至125fs,脉冲能量密度减小至330J/cm2,由于更高的功率密度,飞秒激光的非线性效应导致加工盲孔的孔形极不规则,如图3(b)所示[8]。

图3 飞秒激光在1mm 厚不锈钢上冲击加工小孔显微照片Fig.3 Micrographs of holes made by fs laser in 1mm thick stainless steel

实现激光倾斜聚焦加工无锥度甚至负锥度小孔,常用3 光楔或4 光楔旋转光学机构,通过调整光楔对的间距和周向相对角度可以分别对激光聚焦后的倾斜角度、旋转半径进行调整[13]。该装置同样可以实现以类似多个同心圆的路径填充方式加工圆孔。

图4 皮秒激光填充加工小孔显微照片Fig.4 Micrographs of a hole made by ps laser in filling mode

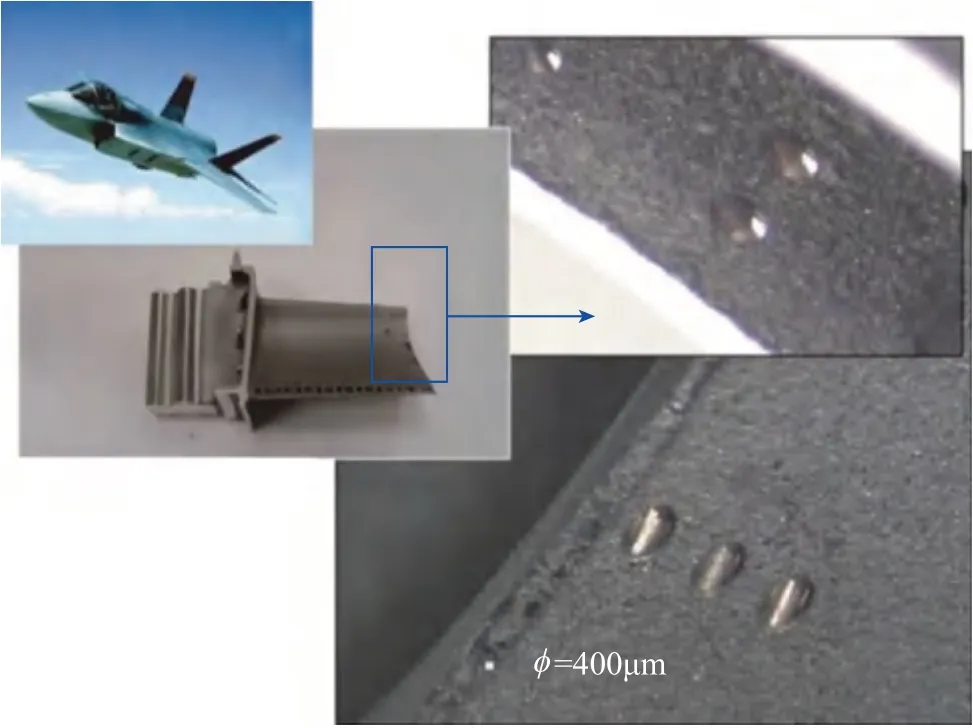

基于上述研究基础,德国LUMEAR公司在发动机叶片上开展了皮秒激光加工单晶涡轮工作叶片气膜冷却孔验证[9],如图5所示,可见孔形、孔壁质量非常高,孔壁异常光滑。该试验应用的激光脉冲宽度为10ps,叶片壁厚为1mm,孔径为400μm,倾斜角度30°。

图5 皮秒激光加工单晶叶片气膜冷却孔Fig.5 Making holes by ps laser in single crystal turbine blade

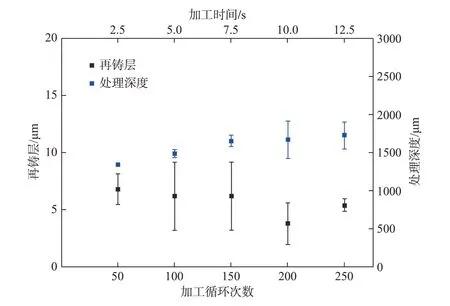

2014年,德国科研机构针对叶片更大深径比气膜冷却孔高质量加工,采用75W、237kHz 的皮秒激光以振镜扫描填充方式加工3mm 深小孔,加工时间为146s,如图 6[10]所示,孔壁无再铸层和热影响区,但小孔存在明显锥度。由于与毫秒激光加工相比,皮秒激光加工效率仍较低,该团队进一步研究了毫秒激光+皮秒激光组合加工大深径比小孔,即采用毫秒激光首先冲击加工初始通孔,再采用皮秒激光填充方式去除孔壁再铸层,采用振镜扫描的填充途径(图7),以期在更短的时间内通过皮秒激光仅处理初始孔孔壁,得到无再铸层小孔[11]。图8 为采用150W、1.43MHz皮秒激光处理毫秒激光初始加工小孔的结果(初始孔深度为3mm,再铸层厚度40μm 左右),可见在不超过12.5s 的有限时间内,皮秒激光处理到的初始孔深度未超过2mm,而且仍存在5μm 左右的再铸层[11]。

图6 75W 皮秒激光在3mm 厚不锈钢上加工小孔的显微分析照片Fig.6 Micrographs of a hole made by 75W ps laser in 3mm thick stainless steel

图7 皮秒激光处理初始孔填充路径示意图Fig.7 Diagram of ps laser processing paths in filling mode at second step of drilling

图8 不同时间处理初始孔的有效深度与再铸层厚度测量值Fig.8 Measurement of recast layer thickness and reached depth in dependence of processing time

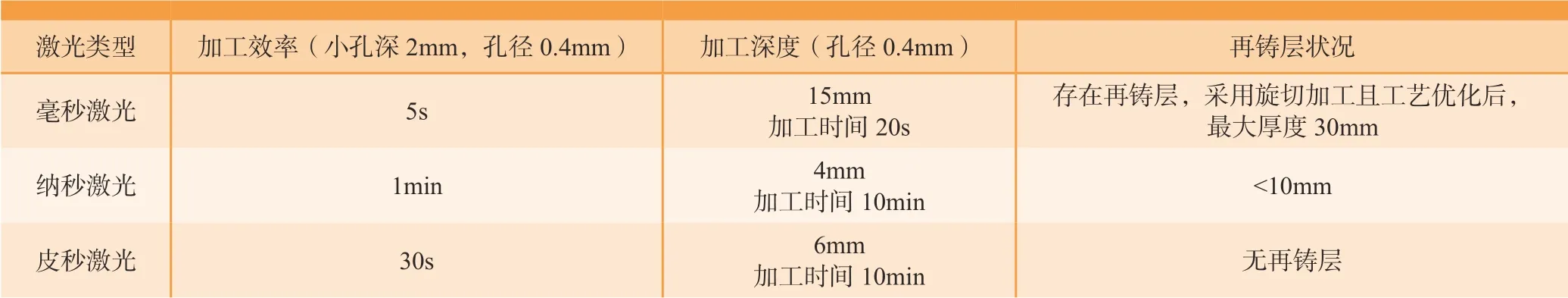

可见,平均功率与能量量级差异不大的条件下,皮秒激光即便能量不足1mJ,其加工效率、固定时间加工的深度、孔壁质量均明显高于纳秒激光;但也由于脉冲能量太低,导致加工效率、加工深度远不如毫秒激光。

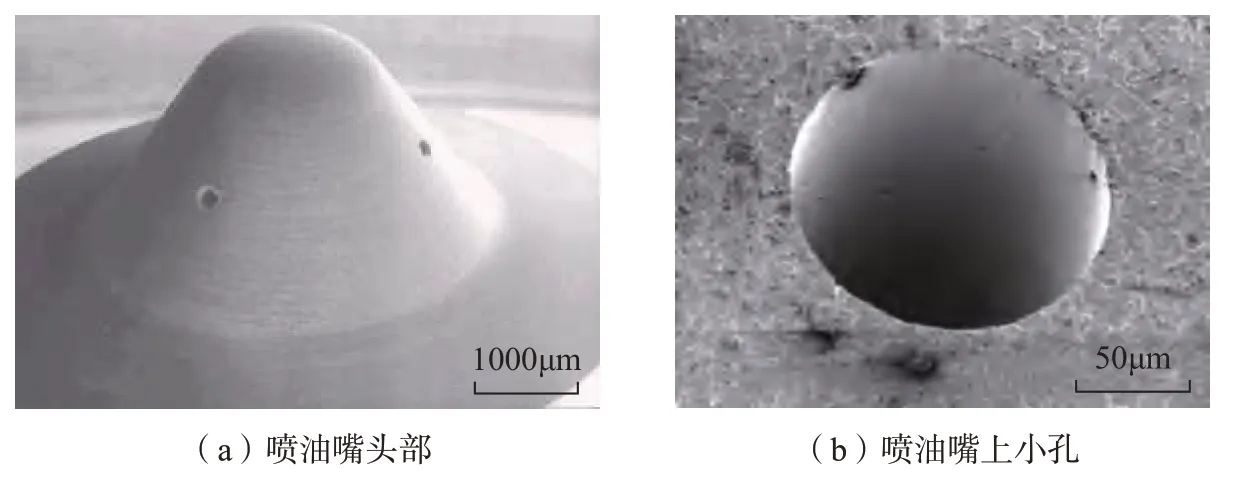

超快激光精密加工类似于气膜冷却孔的较大深径比小孔最典型且影响较大的应用是加工汽车发动机燃油喷嘴小孔,图9 为使用德国Lumera 公司激光器加工的汽车喷油嘴小孔。

图9 汽车喷油嘴及其皮秒激光加工小孔的显微照片Fig.9 Pictures of holes made by ps laser in fuel injector of automobile

图14 为超快激光在同轴辅助吹气条件下利用扫描振镜加工直孔与斜孔的基础工艺试验结果,均实现了小孔孔壁无再铸层。

当前,我国事业单位的分类有三种,即全额、差额、自收自支。其中,属于全额预算管理的事业单位的经费全部来自国家预算拨款;属于差额预算管理的事业单位,若经费支出大于收入,则差额部分由国家预算补助,否则将多余收入上交国家财政;自收自支型事业单位的经费主要依靠自给自足。经费管控一直是事业单位日常管理的一项重点问题。倘若经费管控不力,不仅可能会置事业单位于运营困难、资金链断裂的境地,还容易造成国有资产流失,给事业单位造成不可估量的损失。因此,加强事业单位经费管控具有显著的现实意义。

首先将一位需要确认作者身份的电子邮件作为待确认邮件,然后研究该作者之前所写的电子邮件的写作风格。将待确认邮件与该作者之前所写的其它的电子邮件的写作风格进行比较,研究两者之间的异同点,从而解决作者识别的问题。

超快激光加工叶片气膜冷却孔技术研究

1 超快激光加工小孔方法

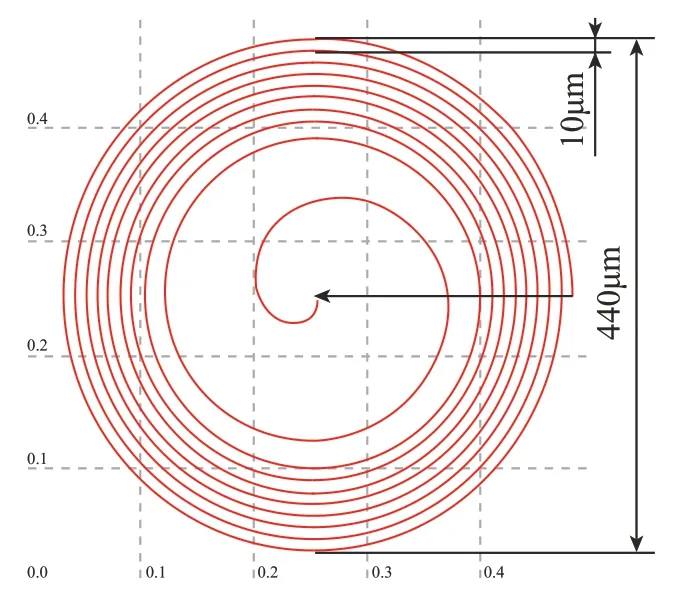

由于超快激光脉冲能量非常低(不足1mJ),试验中发现采用毫秒激光制孔常用的旋切制孔(图10(a))或冲击制孔方式时,超快激光可加工小孔的深度有限而且质量不高,这与国外的研究结果一致。因此,在研究中主要采用图10(b)所示的填充加工方式,加工路径一般设置为多个不同半径、相同间距的同心圆,加工过程需要同轴辅助吹气。

图10 旋切法与填充法加工小孔示意图Fig.10 Schematic diagram of small hole machining by rotary cutting method and filling method

美国GE 公司研发中心在20世纪90年代末就已开始超快激光加工气膜冷却孔的基础研究,对毫秒激光、百纳秒激光、百皮秒激光以及百飞秒激光加工小孔的机制及其质量进行对比研究,验证了更短的激光脉冲宽度可以加工出更好质量的小孔[3]。

图11 超快激光加工小孔锥度状况与锥度对加工孔径精度的影响Fig.11 A hole with apparent taper made by ultrafast laser and diagram of taper affecting hole’s aperture tolerance

图12 激光倾斜聚焦旋转加工无锥度孔示意图Fig.12 Diagram of making zero taper holes by tilted focused laser in trepanning mode

为了解决更高能量密度超快激光冲击加工较大深径比小孔仍然存在的孔壁有再铸层、加工效率低的问题,有效的方法是采用填充加工小孔方式。此外,脉冲宽度<10ps 的皮秒激光由于仍然具有非热熔性去除特性,而且商业化皮秒激光器具有更大的脉冲能量,非线性效应也小得多,因此,采用数个皮秒脉冲宽度激光加工小孔反而具有更高的去除效率,图4(a)和(b)所示为5ps 激光填充方式加工0.5mm 深小孔的入口和出口形貌[8],孔的质量得到明显改善。

刮泥装置包括驱动马达、牵引绳和刮泥机构.驱动装置通过牵引绳拖动刮泥机构,在调蓄池蓄水状态下无扰动地将池底沉积的淤泥汇集到集泥槽;牵引绳和刮泥机构材质选用304不锈钢,刮泥板选用耐磨树脂材料,以利于减小池底廊道和刮泥板的磨损.池中传动部分滚轮均采用高强度尼龙材料.根据一次降雨汇集淤泥厚度30 cm淤泥厚度,设置刮泥板高度1.2 m,刮泥板宽度与池底廊道宽度一致,刮泥板宽度5 m.刮泥速度2 m/min.驱动装置采用电动机带动涡轮蜗杆机构,采用摩擦离合器结合形式,由驱动装置带动刮泥机构在调蓄池中循环转动,将池底淤泥汇集到集泥槽.

2 超快激光加工叶片气膜冷却孔工艺研究与初步应用验证

表2 为用表1 中不同脉冲宽度激光同轴辅助吹气加工2mm 深、孔径0.4mm 小孔的效率、深度、质量的对比,其中纳秒与皮秒激光制孔均采用扫描振镜生成路径的填充加工方式,毫秒激光则采用传统的旋切加工。

图13 5 轴数控皮秒激光加工装置示意图Fig.13 Diagram of 5-axis CNC ps laser processing system

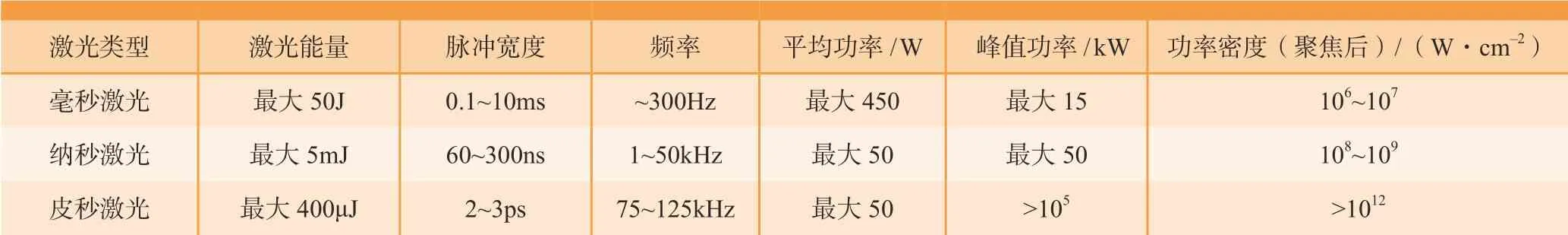

应用该装置与实验室既有的毫秒、纳秒脉冲激光加工装置进行了不同脉冲宽度激光制孔试验,表1所示为试验中应用的3 种脉冲宽度激光典型参数的对比。

对于工业机器人面对柔性制造现场所呈现的定位漂移问题可以采用高精度外部观测设备对机器人的末端工具进行精确定位的方式,来展开对定位漂移的有效脚掌。如利用光学三坐标测量机,实现对机器人末端执行器位置在工作环节中出现的漂移的校对。当前主要采用的测量其主要有激光跟踪仪、IGPS等方式进行测量,采集到多维的数据信息,由此展开评估补偿。

可见毫秒激光器可以实现几十焦耳的脉冲能量输出,而纳秒激光仅几个毫焦,皮秒激光甚至不足1mJ,但由于皮秒激光脉冲宽度仅2~3ps,脉冲峰值功率远高于毫秒与纳秒激光,已接近GW(109W),聚焦后功率密度很容易达到1012W/cm2,而毫秒、纳秒激光的功率密度通常为105~109W/cm2。

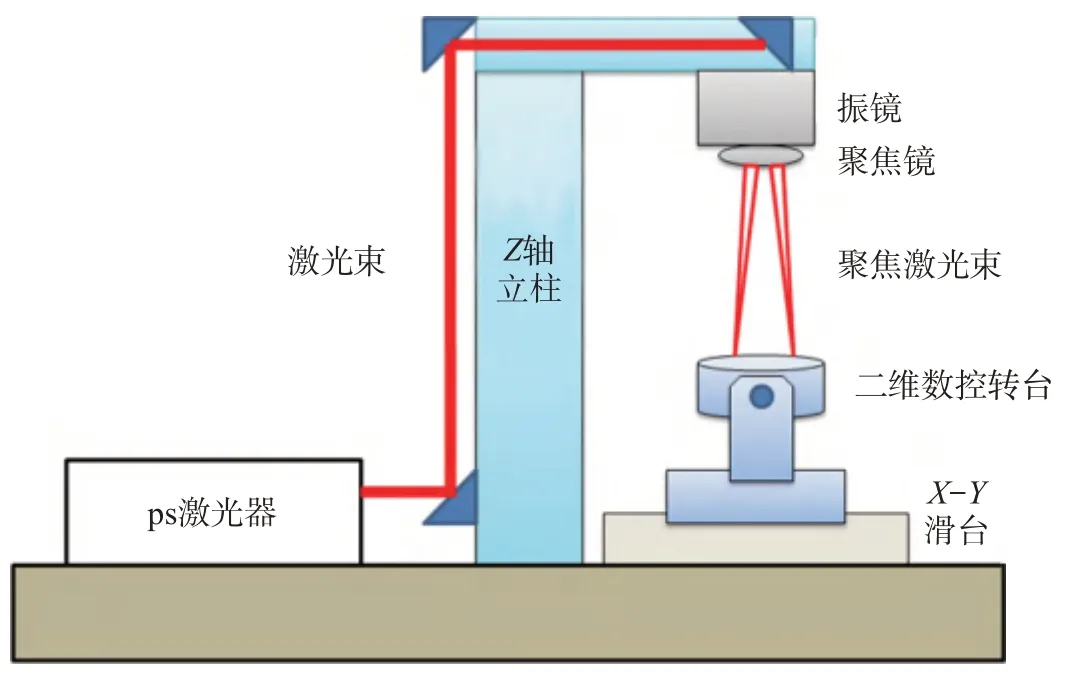

图13 为开展超快激光加工叶片气膜冷却孔工艺试验及技术验证的装置示意图。所用超快激光器的激光波长为1030nm,脉冲宽度2.1ps,最大脉冲能量400μJ,平均功率最大30W,相应频率为75kHz。安装于Z轴滑板的二维扫描振镜形成填充加工路径,配套的聚焦镜焦距为150mm,可倾斜、旋转的二维数控转台安装于X-Y十字滑台,5 轴数控运动工作台的配置满足了叶片空间分布气膜冷却孔的加工需求。为了减小加工小孔的锥度,该装置配置了1套3 光楔旋转光学机构,聚焦后可倾斜的最大角度为4°,可以实现激光倾斜聚焦旋转填充制孔。

表1 毫秒、纳秒、皮秒激光制孔的典型参数Table 1 Typical parameters of ms,ns and ps laser used in drilling

表2 毫秒、纳秒、皮秒激光加工小孔基本性能的对比Table 2 Comparison of processing performance of ms,ns and ps laser drilling

尽管国外已关注并研究了超快激光加工叶片气膜冷却孔的可行性和适用性,但至今没有实际应用的公开报道。

由于传统的毫秒、纳秒长脉冲激光制孔孔形差、孔壁粗糙、精度低,汽车发动机燃油喷嘴小孔以往主要采用电火花加工,甚至机械钻孔。汽车尾气排放标准的不断提高要求喷油嘴小孔孔径更小(30~100μm),相应深径比需要达到20∶1,精度更高(孔径公差±1.5μm),锥度小于0.5°[12],通过倾斜聚焦旋转填充加工,超快激光可以加工无锥度甚至倒锥度小孔,很好地满足了上述要求,小孔精度、表面质量、形状得到改善,与电火花加工相比,燃油效率提高了2%~ 4%,而且加工效率也得到明显提高,因此,迅速得到商业化应用。

他完事后,又喝了一杯水,然后若无其事地出去了。她呆呆地看着他走出门去,走出小院,这时她才回过神来,从梦幻世界回到现实生活中来,全身的神经都紧绷着,一下子吓得要哭了,羞辱得想立即逃之夭夭。她开始极度地厌恶自己,洗了个澡,用一块雕牌香皂把身体上上下下擦了一遍,用清水仔仔细细地冲洗了一次。随后,她离开了,走在山坡上,风不停地刮着,天空开始出现急遽飘飞的一片片白云,她眯起眼睛茫然地望着天空,望着浮云,眼神中有几分忧郁,几分游离,她将身子缩紧成了一团,在呼呼的风声中,好像畏凉一样。

图14 超快激光加工小孔显微照片Fig.14 Micrographs of holes made by ultrafast laser

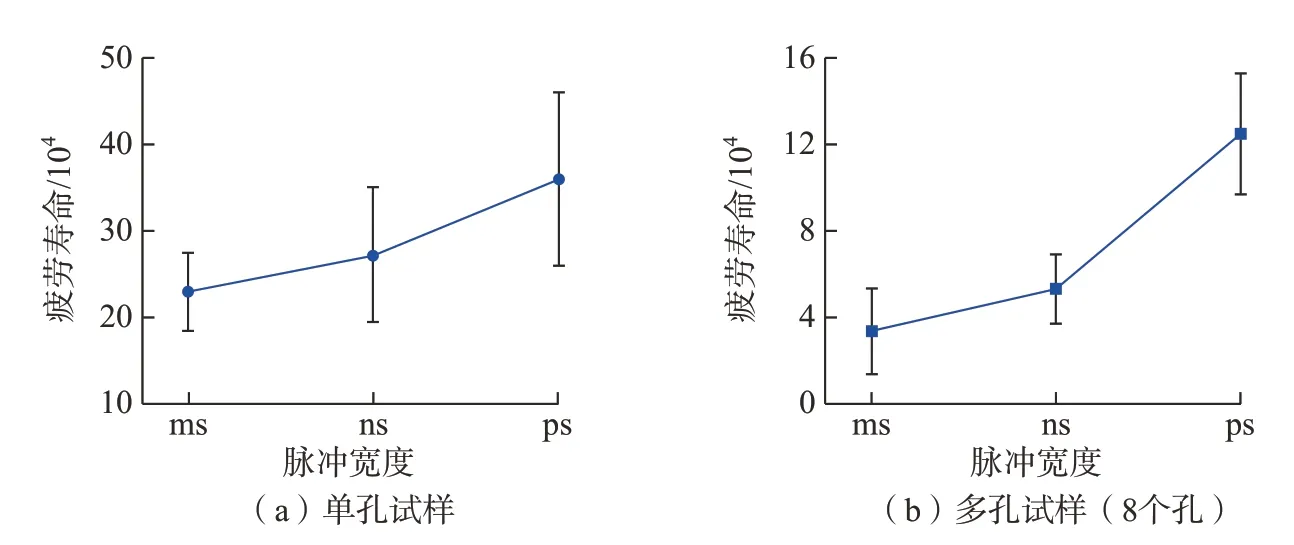

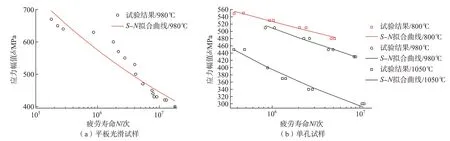

图15 为不同脉冲宽度激光垂直加工小孔的DD6 单晶高温合金试样高温低周疲劳寿命结果的对比,其中试验温度900℃,最大应力640MPa,采用应力控制模式加载,波形为三角波,频率3Hz。

图15 不同脉冲宽度激光加工小孔DD6 单晶高温合金试样高温低周疲劳寿命结果Fig.15 Comparison of high temperature low cycle fatigue life of single and multi-hole specimens of single crystal superalloy drilled by lasers of different pulse width

可见,在640MPa 应力水平下,毫秒、纳秒、超快激光制孔的DD6 单晶高温合金单孔试样的平均疲劳寿命差异不大,总的趋势是脉冲宽度越窄,平均寿命更高一些;对于多孔试样,规律一致,但脉冲宽度对疲劳寿命影响更大,相对毫秒激光(平均寿命3.1h),纳秒激光制孔试样(平均寿命4.98h)疲劳寿命平均提升60%,超快激光制孔试样(平均寿命12.56h)疲劳寿命是毫秒激光的4.05倍,是纳秒激光的2.52 倍。

图16(a)和(b)分别为DD6单晶高温合金平板光滑试样与超快激光加工的单孔试样应力-寿命关系曲线(S-N线),光滑试样测试温度为980℃,单孔试样则分别测试了900℃、980℃、1050℃下的高周疲劳力学性能,显然温度增加,单孔试样疲劳性能下降,在980℃条件下,超快激光加工单孔的DD6 单晶试样疲劳极限强度约为400MPa,达到了光滑试样疲劳极限(421MPa)的95%。

图16 单晶高温合金平板光滑试样与单孔试样高温高周疲劳试验结果Fig.16 Results of high temperature high cycle fatigue life of specimens of single crystal superalloy without hole and with single hole

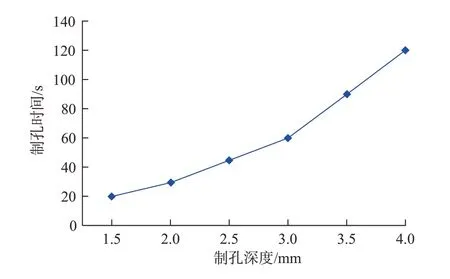

由于叶片上气膜冷却孔深度范围通常为1~6mm,开展了超快激光加工不同深度、孔径0.4mm 小孔的效率对比试验,结果如图17所示,可见,加工1.5mm 深小孔需要20s,2mm 深为30s,4mm 则增加至2min,加工时间与深度呈非线性关系,随着深度的增加,尤其是超过3mm,加工效率下降幅度明显增大。加工6mm深小孔需要偏焦-3mm,加工10min才得到0.4mm 的出口孔径,且小孔呈明显锥度,见图18(a);为减小锥度,采用了试验装置配置的三光楔光学旋转机构以倾斜聚焦填充方式加工小孔,实现加工深径比超过20∶1的4mm 深小孔,明显改善了孔的形状,锥度显著减小,见图18(b)。

图17 加工不同深度0.4mm 孔径小孔的加工时间Fig.17 Relationship between processing time and depth of 0.4mm aperture hole

图18 加工6mm 与4mm 深小孔纵截面显微照片Fig.18 Micrographs of longitudinal section of 6mm depth and 4mm depth holes

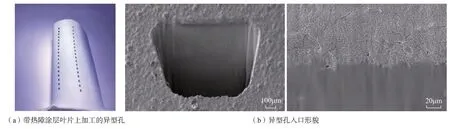

提高航空发动机推力和功率的有效措施是提高涡轮进口温度,而提高涡轮进口温度,需要提高高压涡轮最核心部件——高压涡轮叶片的承温能力。相应的措施包括将叶片上传统的圆柱形气膜冷却孔设计为异型孔,叶片采用双层壁结构,在叶片表面制备热障涂层,甚至叶片直接采用具有更高耐高温性能的陶瓷基复合材料。针对上述发展趋势,开展了相应的基础工艺试验与初步验证。图19~21 分别展示了超快激光在已制备热障涂层的叶片上采用填充方式加工异型气膜冷却孔、陶瓷基复材上加工小孔以及双层壁叶片加工气膜冷却孔的试验结果。

图19(a)为先涂层后加工异型气膜冷却孔的带热障涂层涡轮工作叶片,图19(b)为异型孔孔口形貌显微照片,可见陶瓷层与黏结层界限清晰,表面无冷凝飞溅物,质量非常好。

旅游产业被称为二十一世纪的无烟产业,我国旅游业的蓬勃发展对旅游行业从业人员的素质提出了更高、更全面的要求。目前我院的校内实训基地针对旅游外语类学生的有旅苑旅行社和留学生公寓。旅苑旅行社由旅行社管理系负责,主要培养导游服务方向的学生;留学生公寓由旅游外语系负责,主要培养酒店服务方向的学生。本课题以留学生公寓为例,探索建设“产学结合,自主运营”的校内实训基地,做到“统一管理,部门负责,工学结合,长短交替”。

图19 超快激光在带热障涂层的叶片上加工异型孔的工艺验证结果Fig.19 Results of shaped holes made by ultrafast laser in turbine blade with thermal barrier coatings

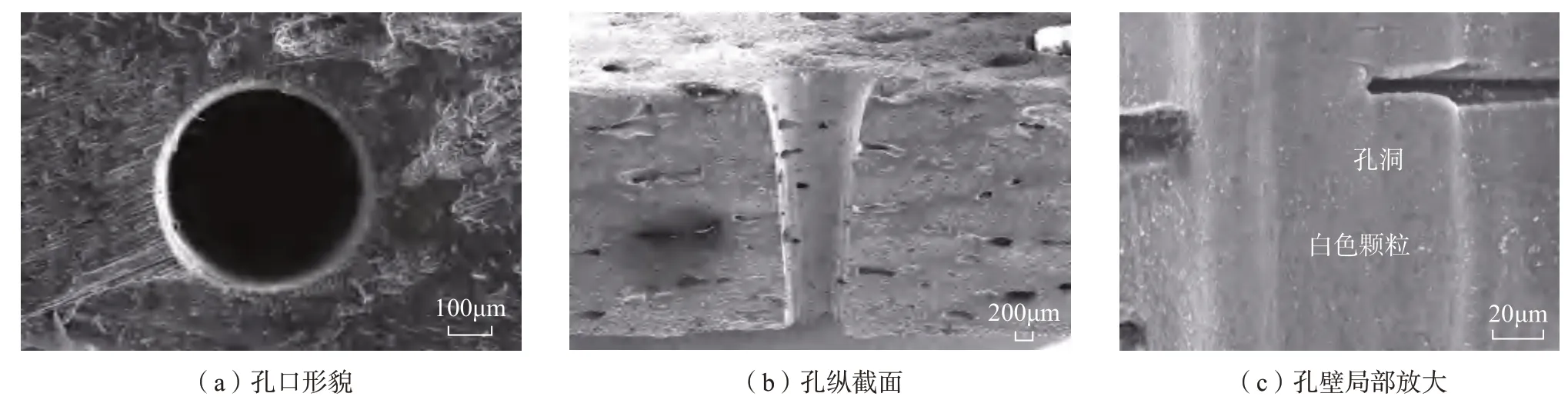

图20 为超快激光在碳化硅纤维增强碳化硅复合材料(CMC)上加工小孔的显微照片。由图20(a)可见,入口处没有明显组织损伤,表面也无飞溅物,且孔的圆整度非常好;由图20(b)[14]和(c)可见孔存在明显锥度,内壁光滑、无烧蚀,有少量细小白色颗粒。图19 和图20 均清晰地展示了超快激光无热影响的加工特性,陶瓷类硬脆材料的加工去除面与母材几乎没有差异。

图20 超快激光在CMC 加工小孔显微照片Fig.20 Micrographs of holes made by ultrafast laser in CMC

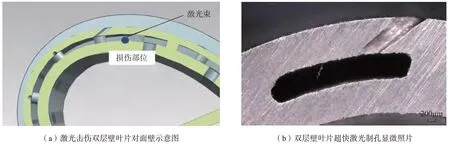

激光加工叶片气膜冷却孔面临的一个关键技术难题是如何采取有效的防护措施避免激光制孔对叶片内腔对面壁的损伤,如图21(a)所示,由于双层壁叶片内腔更狭小,间隙仅0.6mm 左右,因此内腔防护难度更大。图21(b)为采用叶片内腔填入防护材料并结合工艺调控在双层壁叶片上加工小孔,成功实现了叶片的内腔对面壁无损伤。

图21 双层壁叶片激光击伤对面壁示意图与超快激光无对壁损伤制孔显微照片Fig.21 Diagram of the opposite wall damaged by laser and micrograph of hole without damage made by ultra-fast laser of double wall blade

结论

随着输出能量与功率的提高,超快激光加工较大深径比小孔已成为可能,国内外研究结果均表明,该技术加工叶片气膜冷却孔,包括异型孔,已具备可行性,国内甚至已在发动机叶片研制中进行了小批量试制。其技术优势在于可以获得孔壁几乎无再铸层的小孔,且针对表面有热障涂层的叶片,不但可以实现先涂层后制孔,而且可以保证涂层无分层、开裂、明显崩块等缺陷。但制约其进一步推广应用的主要问题在于加工效率不高,尚没有充分的数据表明采用超快激光加工叶片气膜冷却孔具有相较其他方法更好的性价比。因此,推动该项技术成为叶片气膜冷却孔加工主流工艺,应在以下3 个方面开展更进一步的研究与验证工作。

(1)研究进一步提高超快激光加工叶片气膜冷却孔效率有效而实用的技术途径。

在中国知网检索国内进行医院经济运行分析的重点文献[5-7, 14, 17-24, 29, 32-48],并对其使用的投入和产出指标进行归纳(见表1)。投入指标中,提及率较高的指标是人力部分为职工总人数、在职职工数与卫生技术人员数;财力部分为业务支出;物力部分为固定资产总额、实际开放床位数与医疗机构床位数。产出指标中,提及率较高的指标在数量部分为出院人次数、门急诊人次数与业务总收入;效率部分为病床使用率与平均住院日。

例如,在保障孔壁质量的前提下,研究更高平均功率与脉冲能量的超快激光对提高小孔加工效率的作用;研究更高去除效率条件下,内腔防护技术的有效性、可靠性以及相应的改进措施。

(2)研究不同制孔工艺对单晶高温合金高、低周疲劳等性能影响并开展叶片性能的综合评估。

心里正念叨,咚的一声,我脑袋撞在了墙上。没等我反应过来,就听见嗷的一声,一个黑影趔趄了一下,蹬蹬蹬蹬跑远了。还好,原来我撞的不是墙,是人。

重点针对电加工、超快激光加工小孔,包括超快激光本身的不同加工工艺,如皮秒、飞秒激光加工及其不同的加工方式,基于标准试样开展系统的疲劳性能试验;研究超快激光加工小孔的结构特征与表面完整性对单晶高温合金疲劳性能影响规律,并有针对性地进行工艺改进;系统开展超快激光加工气膜冷却孔叶片的性能考核,包括综合冷效、振动疲劳、热冲击试验,或直接装机验证。

(3)研究开发超快激光加工叶片气膜冷却孔智能化的专用加工装备。

超快激光加工小孔的优势在于工艺参数、试样状态确定下加工结果的精确性,但这同时也是劣势。由于脉冲能量非常低,其加工结果对焦点位置、深度变化等较敏感,如果工艺参数变化或不稳定,或者零件状态存在差异,加工一致性不易保证。因此,加工装备的自感知、自测量并能进行适应性调整尤为重要。例如,加工装备如具备小孔穿透识别,孔尺寸动态或静态检测等功能,将有利于及时调控工艺参数,确保加工小孔的精度与内腔防护的可靠性。