高熵陶瓷的制备及在热/环境障涂层中的应用现状*

魏福双,刘 勇,张晓东,张东兴,王 铀

(哈尔滨工业大学,哈尔滨 150001)

为满足各行各业的需求,开发新型材料已经成为一种必然趋势。近年来,研究者们发现了一种合金,这种合金是将5种或5种以上的金属结构元素按等摩尔比或近等摩尔比混合在一起熔炼得到的。这类合金最初是由Gludovatz等[1]率先定义为多主元合金或高熵合金(High-entropy alloys,HEAs)。此类合金具有高强度、高硬度、耐回火软化、耐磨等特性[2–3],与传统合金相比,HEAs具有极为广阔的应用前景。

在热力学上,熵是表征系统混乱度的一个参数,系统的混乱度越大,熵值越高[4]。从HEAs的概念来看,合金根据构型熵可分为低熵合金(Low-entropy alloys,LEAs)、中熵合金(MEAs)和HEAs。Zhang等[5]指出,在室温下,无论是单相还是多相HEAs在随机状态下都具有大于1.5R(R为气体常数)的构型熵,高熵、中熵和低熵的划分如图1所示。由于常规材料由1或2个主要成分组成,而中熵材料和高熵材料具有更多主要元素或成分,所以未来材料设计中会充分激活元素周期表。

图1 基于构型熵的合金世界Fig.1 Alloys world based on configurational entropy

随着对HEAs的深入研究,高熵的概念也逐渐拓展到了陶瓷、聚合物和复合材料等[3,6–7]。其中高熵陶瓷(High-entropy ceramics,HECs)的研究始于2015年,Rost等[8]研制出具有岩盐型LiTiO结构的Mg0.2Co0.2Ni0.2Cu0.2Zn0.2O单相高熵氧化物陶瓷,从此打开了研究HECs的大门。随后,出现了越来越多不同种类HECs的研究,包括具有萤石结构、钙钛矿结构、尖晶石结构的高熵氧化物陶瓷以及硼化物、碳化物、氮化物、硅化物等非氧化物HECs[9–14],这些都逐渐成为研究热点。近年来,有关HECs的研究论文数量猛增,其中HECs材料在热/环境障涂层领域的研究论文占比超20%。可以预见,在未来几年HECs材料是热/环境障涂层(T/EBCs)方面不可或缺的材料,相关研究也会持续增多。

燃气涡轮发动机的效率直接与涡轮机进口温度有关,更高的运行温度可提供更好的涡轮机性能,因此需要热障涂层(Thermal barrier coatings,TBCs)对基体进行隔热,保护涡轮机部件。这就要求TBCs材料要具有热导率低[15–16]、热膨胀系数高[17]、良好相稳定性[16,18]等优点。传统的热障涂层材料为氧化钇部分稳定氧化锆(Yttria stabilization zirconia,YSZ)。随着航空工业不断发展,近年来研制的陶瓷基复合材料基体(Ceramicbased composites,CMCs)主要为碳化硅或氮化硅陶瓷基体,可承受更高温度,而且密度更低,可减少燃料消耗,其中被广泛应用的硅基陶瓷复合材料在干燥下生成的SiO2膜易被高速热气流中的水蒸气冲刷掉,发生活性氧化[19]。因此,需要制备具有良好隔热性、耐氧化、耐腐蚀性能的环境障涂层(Environmental barrier coatings,EBCs)。而EBCs涂覆的CMCs通常是固体,其固有的较高温度不会被主动冷却,而且EBCs的CMCs需要连接到发动机内的低温金属硬件上,不可避免地产生温度梯度,因此,EBCs的隔热性能很重要。EBCs的温度一般可抗1370℃,如在更高温下使用需再制备一层TBCs。TBCs面层通常由低导热率耐火氧化物组成,如稀土锆酸盐或铪酸盐,这降低了应变容限并增加了导热性。在TBCs面层和EBCs之间引入中间层可以在一定程度上缓解热膨胀系数不匹配问题。但是,满足各种苛刻要求的中间层的可用高温材料非常少。在接近1700℃的高温下,不同层之间的有害反应、结合强度和梯度问题是不可避免的。此外,任何接口都可能成为热循环使用中的故障源。为了避免T/EBCs的这些缺点,可将EBCs、中间层、TBCs面层换成只有一层的致密层,即热环境障涂层(TEBCs)[20–21],此层材料须满足:(1)与SiC的热膨胀系数(Coefficient of thermal expansion,CTE)匹配良好;(2)好的高温稳定性,低导热率;(3)良好的抗CMAS(CaO2+MgO+Al2O3+SiO2)腐蚀性能。

目前使用较为成熟的TBCs材料为莫来石以及莫来石/ YSZ体系[22];EBCs为莫来石&钡锶铝硅酸盐涂层或以硅酸镱为主的稀土硅酸盐材料,这些材料具有良好的抗CMAS腐蚀性能,能满足1300℃左右的耐温性[23],若想解决更高温度下的选材问题,则可以考虑陶瓷的多元高熵设计。与单组分化合物相比,HECs表现出巨介电常数、超快离子体能力、良好的催化性能和优异的电容保持能力等特性;高熵萤石型材料具有比 YSZ 还低的热导率;高熵非氧化物材料大都具有更高的硬度、低的热导率、良好的抗氧化能力等。HECs材料体系广泛,性能各异,而且HECs材料拥有与HEAs材料同样的以下四大效应,这使其更好地应用于T/EBCs。

(1)高熵效应[9–10]。HECs能形成稳定的单一固溶体是因为高的构型熵可以稳定高熵固溶体相,促进元素间的相容性。稳定性好是T/EBCs材料不可或缺的一个性能要求,选择稳定性好的面层材料才能保证涂层的服役效果和使用寿命。

(2)晶格畸变效应[9–10]。不同原子半径差会造成晶格内部更大的畸变和缺陷,使不同原子间的力不同,增加了声子散射几率,平均自由程减小,材料的热导率降低。HECs的低热导率是作为T/EBCs选材的一个重要原因。

(3)鸡尾酒效应[9–10]。不同组元的特性可以影响高熵材料的复杂特性,高熵材料的组元比较多,可以通过调节组元成分或含量等条件来调节材料的性能,而往往高熵材料的性能并不仅是组元的叠加效果,这就有很多可能性去优化高熵材料的性能。

(4)迟滞扩散效应[9–10]。高熵材料的内部扩散速率很慢,尤其是高温下晶粒不易长大。T/EBCs应用于高温环境,高温下晶粒长大速度很快,尤其是纳米晶,而细晶粒和缓慢的晶粒生长速率能防止晶粒粗化,有利于防止涂层热应力引起的裂纹,并提高其隔热性能。受高熵材料的启发,将高熵化与传统的T/EBCs材料结合,将突破T/EBCs的传统使用限度,迈向新的高度。

1 计算机模拟研究方法

随着HECs研究的逐渐深入,有关理论预测和模拟也开始出现。利用计算机可在理论上预测多组元材料的可合成性及合成材料的性能[24–25],帮助处理许多传统方法难以解决的问题,提高研究效率。

1.1 第一性原理

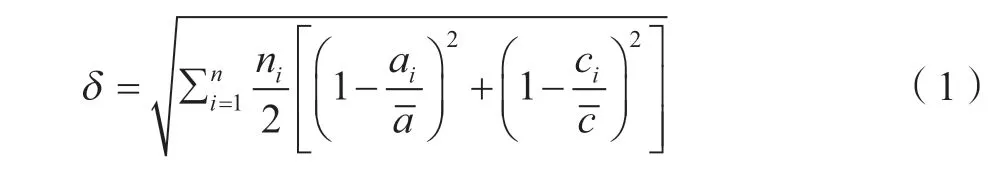

基于密度泛函理论的第一性原理计算方法是研究材料结构和性能的一种方法[26]。第一性原理密度泛函理论是电子结构理论计算的经典方法,一般通过求解Kohn–Sham方程实现,如图2所示[27]。第一性原理的利用对于开发HECs非常有意义,如可以根据分析晶格尺寸差δ分析材料合成可能性,δ是预测高熵材料形成可能性的经验参数,计算公式为:

图2 第一性原理计算流程图Fig.2 Flow chart of first principle calculation

其中,n为组分种类;ni为第i个化合物的摩尔分数;ai和ci为第i个化合物的晶体参数;和为相应的晶格参数;和为平均晶格参数。δ越小表明产生的晶格畸变越小,则高熵材料形成可能性越高。

Wen等[28]基于第一性原理计算,通过分析晶格大小差异和化学反应热力学,从理论上先后分析了新型HEC(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C和(Mo0.25Nb0.25Ta0.25V0.25)(Al0.5Si0.5)2的形成可能性,并成功制备。另外,其团队还在制备新型(Zr0.25Nb0.25Ti0.25V0.25)C前,利用第一性原理计算和热力学分析同时对其形成可能性进行了研究,然后通过热压烧结技术成功制备。

1.2 机器学习

尽管HECs由于其良好的性能和广阔的应用前景而备受关注,但是基于物理直觉和昂贵的试错策略都是不可取的。将机器学习应用于材料科学,可以促进材料科学的发展,降低成本。上海大学的王炯等[29]自主研发新型全流程高通量合金制备试验设备,利用高通量试验结合机器学习的方法使多元合金成分优化效率提高百倍以上,成为加速多组元材料成分优化设计的有效通用策略。Kaufmann等[30]提出了一个通过机器学习的方法研究HECs,利用给定材料的热力学和成分属性预测无序金属碳化物的合成能力(即熵形成能力),探讨了热力学和组分特征对预测的相对重要性。通过将密度泛函理论计算值与最大似然预测值进行比较,证明了该方法的适用性。Zunger等[31]于1990年提出了特殊准随机结构(SQS)使用基于晶格模型的统计技术,SQS可以被确定为最佳的特殊周期结构。由周期性条件引起的误差主要是在较远的相邻单元之间。当远邻之间的相互作用几乎可以忽略时,SQS是有效的。Zhang等[7]使用合金理论工具包(ATAT)软件代码构建了B4–(Hf Mo2TaTi)C的SQS,并计算了其形成焓。其团队用计算结果指导了HECs的合成,并获得单相陶瓷。可见SQS方法可以弥补相干势近似在平均场理论下的不足,SQS在HECs的研究方面有重要指导意义。对于一无序合金可以描述为以下步骤[32]。

(1)把每个格点赋予一个自旋变量S~;

(2)根据格点对称原理,定义相应数字f=(k,m)代表了k个顶点原子,原子间最大距离为m;

(3)选取数字f对应的格点上所有的自旋变量,取平均值得到关联函数:

(4)依据较近邻域之间的关联函数构造SQS模型。

另外Dai等[33]提出的深度学习势(Deep learning potential,DLP)拟合高熵(Zr0.2Hf0.2Ti0.2Nb0.2Ta0.2)C形成能的预测误差为9.4meV/atom,肯定了DLP的可靠性和通用性。通过分子动力学模拟可以预测0 ~2400℃的温度范围,预测的室温特性与试验测量结果非常吻合,表明了DLP的高精度。

HECs是一种新型先进材料,尽管已有部分学者研究了HECs的理论建模和计算,但是这些只不过是HECs研究的冰山一角。采用多尺度的理论和模拟方法与试验研究相结合,能更深入地了解HECs,对HECs的研究工作起到事半功倍的效果。

2 制备工艺

2.1 合成方法

合成HECs材料的方法为固态反应、湿化学法和外延生长,其中最广泛使用的合成方法是固态反应。

固态反应通常是通过机械化学或在球磨过程中混合前驱体粉末来生产粉末,然后将所得粉末在高温下烧结,让原子发生充分的扩散和混合。对于一些氧化物和碳化物等高熔点前驱体的HECs,球磨只是用来混合粉末,而高熵材料是在烧结过程中合成的,即组分的相互扩散过程主要发生在烧结过程中。固态反应已经成为研究HECs最普遍的合成方法,Chen等[34]在开发应用于涂层的HECs方面深有研究,该团队已利用固态反应法制备出具有强各向异性的新型热环境障涂层材料,以Y2O3、Yb2O3、Lu2O3、Eu2O3、Er2O3和Al2O3为原料粉,采用固相反应的方法,成功合成了高熵(Y0.2Yb0.2Lu0.2Eu0.2Er0.2)3Al5O12[22]。Zhou等[35]也使用常规的固态反应方法合成了钙钛矿氧化物Ba(Zr0.2Ti0.2Sn0.2Hf0.2Me0.2)O3(Me=Y3+,Nb5+,Ta5+,V5+,Mo6+,W6+)。Li等[36]以Y2O3、La2O3、Nd2O3、Eu2O3、Sm2O3和Gd2O3为原料,采用固相反应法成功制备了高熵的烧绿石(5RE1/5)2Zr2O7。而由低熔点前体(如硫族化物)制备的HECs材料在球磨过程中通过机械化学法合成。在这种情况下,球磨过程中各组分开始相互扩散,前驱体的XRD衍射峰在球磨粉末中消失。

湿化学法包括雾化喷雾热解、火焰喷雾热解和反共沉淀[2,37]。目前,研究者们已经利用湿化学法成功制备出(Mg,Co,Ni,Cu,Zn)O[38]、PtNiMgCuZnCoOx[39]和(Lix(Co0.2Cu0.2Mg0.2Ni0.2Zn0.2)OFx)[40]等。雾化喷雾热解、火焰喷雾热解的优点为合成时间短、快速淬冷等,适用于合成高熵氧化物粉体,但是仅适用于合成高熵氧化物粉体,不适用于高熵氧化物块体材料的制备。

外延生长方法一般适用于合成HECs薄膜。外延生长可以制备单晶[41]、超晶和异质结构,制备的薄膜致密性高,元素均匀,厚度可控[42]。

2.2 烧结工艺

烧结是制备HECs粉末和块体不可或缺的一步,常规的烧结工艺包括热压烧结、高温自蔓延烧结、等离子烧结、微波烧结等。

2.2.1 热压烧结

虽然热压烧结的生产率低、成本高,但是使用热压烧结工艺容易得到细晶粒的组织,能生产形状较复杂、尺寸较精确的产品。Ye等[43]以5种碳化物粉末为原料,通过热压烧结技术制备出的高熵(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C具有良好的热力学稳定性,还制备出具有高组分均匀性的岩盐晶体结构(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C。因此,它具有极高的纳米硬度和弹性模量以及相对较高的电阻率。哈尔滨工业大学的孙涛[44]同时对比了碳化物原料粉直接热压烧结制备HECs工艺和碳热还原辅助热压烧结制备HECs工艺所制备的HEC(TiZrHfNbTaMe)C(Me=V,Cr,Mo,W),以氧化物和炭黑为原料不仅可以有效地避免氧污染,而且对制备的HECs的显微组织和力学性能也有影响。试验结果表明,使用碳热还原辅助热压烧结制备HECs能提高其力学性能,且材料更加致密,元素分布更加均匀。Wang等[45]也采用碳热还原辅助热压烧结技术成功研究出非常致密且成分均匀的Cs(TiZrNbTaMo)C。

2.2.2 等离子体烧结

等离子体加热可获得电加热法所无法达到的极高的升温速率,所以等离子体烧结最大的优势就是温度高,且烧结速度快,但是过快的升温也容易使一些膨胀系数较大的材料在升温收缩过程中开裂[46–48]。研究者们已使用等离子体烧结技术成功制备出具有单相岩盐结构的新型高熵碳化陶瓷(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C[23]、(Ti0.2Zr0.2Nb0.2Ta0.2W0.2)C[49]、等原子(Ti,Zr,Hf,Nb,Ta)C高熵碳化物粉末[50]、密排六边形高熵硅化物(Ti0.2Zr0.2Nb0.2Mo0.2W0.2)Si2[51]、高熵(Y0.2Yb0.2Lu0.2Eu0.2Er0.2)3Al5O12块体[22]和一系列具有超高硬度的高密度高熵硼化物陶瓷等[52–53]。但是,Tallarita等[54]发现用等离子体烧结法合成高熵(Hf0.2Mo0.2Zr0.2Nb0.2Ti0.2)B2陶瓷时,在燃烧合成过程中会发生挥发,导致烧结出的样品成分不均匀,并存在10~15μm尺寸的孔,如果在等离子体烧结工艺之前通过高温自蔓延合成粉末,可获得均质的单相陶瓷,能促进随后等离子体烧结阶段(Hf0.2Mo0.2Zr0.2Nb0.2Ti0.2)B2的形成。另外,为了进一步提高HECs的致密度,Lu等[55]于(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)C中添加质量分数20%的SiC可以增强其致密化,促进烧结过程中单相高熵碳化物的形成。SiC颗粒能明显抑制高熵碳化物相表现的晶粒粗化。1900℃下烧结的此致密HEC和HEC–20SiC陶瓷的四点弯曲强度分别为(332±24)MPa和(554±73)MPa,断裂韧性为(4.51±0.61)MPa ·m1/2和(5.24±0.41)MPa·m1/2。

2.2.3 其他

除了以上烧结工艺外,HECs的烧结工艺还有常压烧结、高温自蔓延烧结、微波烧结和闪烧等。

陈伟丽[56]对比常压烧结、微波烧结和放电等离子烧结3种工艺制备Fe/辉石基HEC样品。结果表明,微波烧结技术制备出样品的密度为最小,常压烧结制备出样品的硬度为最小。而高温自蔓延烧结速度较快,产量较高,设备成本较低,工艺简单[57–58]。闪烧是一种新型电场辅助陶瓷烧结方法,闪烧技术是指在样品上施加电场,促使处于某温度下的坯体可以在相对较短的时间内迅速完成烧结[59]。成浩然[60]的研究表明,Ba(Ce0.2Hf0.2Sn0.2Ti0.2Zr0.2)O3和Ba(Nb0.2Yb0.2Sn0.2Ti0.2Zr0.2)O3钙钛矿高熵氧化物陶瓷都难以利用闪烧技术完成致密化,而对于(Mg0.2Co0.2Ni0.2Cu0.2Zn0.2)O熵稳定氧化物可以通过增加电流密度、升高闪烧炉温和延长保温时间的方法有效抑制闪烧时电压、电流、功率密度的明显波动。

3 热障涂层、环境障涂层、热环境障涂层

HECs的应用前景十分广阔,不仅成功应用在结构材料方面,还广泛应用于功能材料方面。TBCs可以对基体进行隔热,保护涡轮机部件,所以TBCs材料通常具有热导率低[15–16]、热膨胀系数高[17]、良好相稳定性[15,18]等优点,而离子掺杂的方法可以进一步降低热导率和提高热膨胀系数。Zhang等[18]通过用Ta5+部分取代LC中的Ce4+,开发了等离子喷涂La2Ce1.7Ta0.3O7.15涂层。这种方法通过降低氧空位浓度有效抑制了热收缩,有助于减轻热膨胀等匹配应力,从而延长了TBCs的使用寿命,但此方法对改善断裂韧性没有效果[61–62]。基于对TBCs断裂韧性的提高,研究者们发现在La2Zr2O7中添加BaTiO3相[63]和Y3Al5O12纳米相[64]有助于断裂韧性的提高。Zhang等[65]研究发现加入摩尔分数20% YSZ的Y3Al5O12涂层在1273K下的韧性达1.25MPa·m1/2。所以目前利用YSZ材料做成多层涂层结构(图3)是涂层在工作温度高于1300℃条件下[66–68]提高性能最有效的方法,无论是以YSZ作为中间层的双陶瓷层(DCL)[62](图3(a)),还是通过优化中间LaMgAl11O19/YSZ复合层的重量比和厚度来实现的性能优异的5层TBC[69](图3(b))。目前,TBCs的研究仍需要进一步开发新材料或不同制备方法[8,70–71]。与单一组分相比,HECs材料具有更高的硬度、更低的导热性、更好的抗氧化性和抗热腐蚀性能,其良好的相稳定性、热膨胀系数与硅基陶瓷的热膨胀系数很好地匹配,以及优异的耐水蒸气腐蚀性能使其可以很好地应用于TBCs。Ren等[72]采用熵工程制备出具有大的热膨胀系数、优异的机械性能和超低导热率的多组分稀土锆酸盐,而不牺牲其他性能。Teng等[73]还成功合成了具有烧绿石结构的多组分氧化物,首次报道合成了包含多达7种不同阳离子的高熵烧绿石氧化物陶瓷,从而将烧绿石固溶体拓宽为高熵的烧绿石氧化物,此材料有望应用于TBCs和核材料。

图3 涂层示意图Fig.3 Schematic diagram of coatings

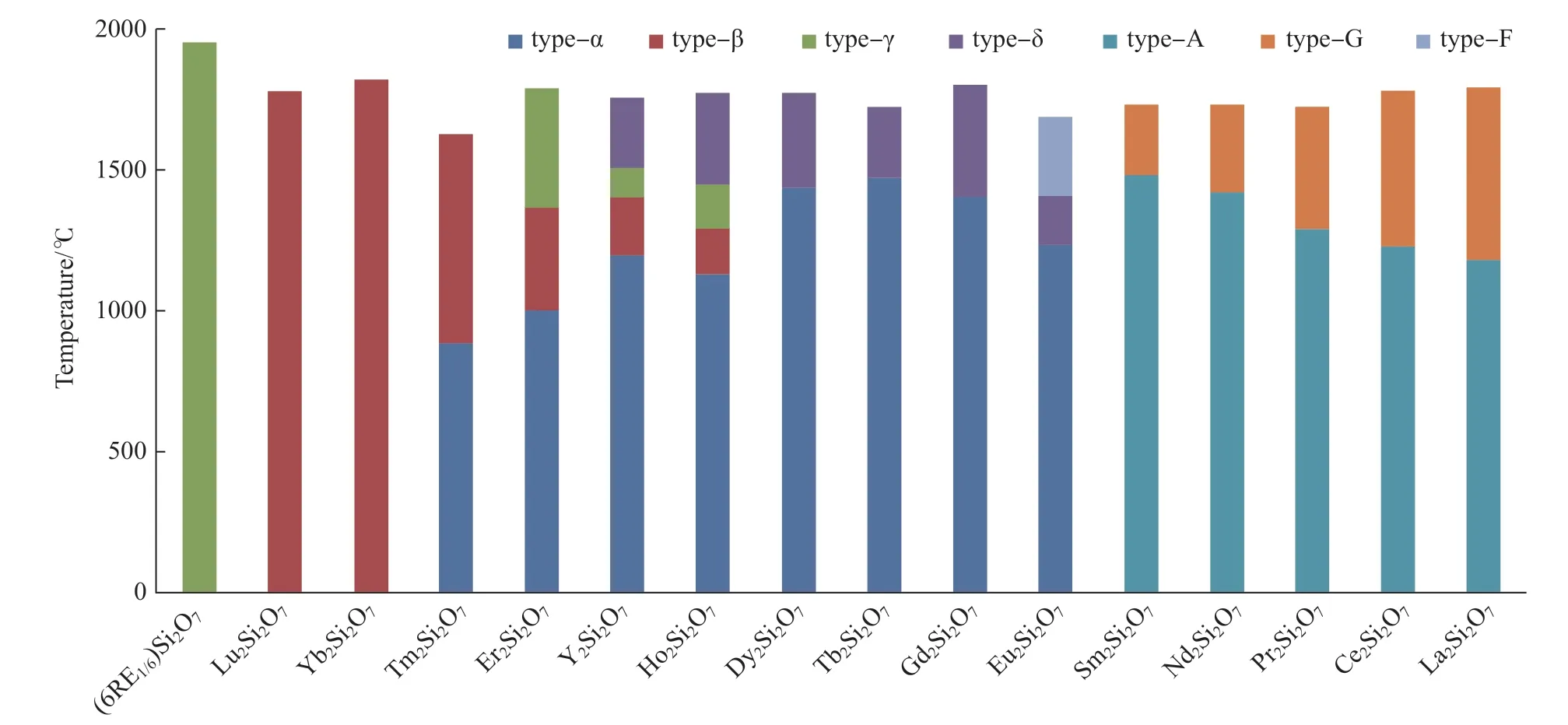

随着航空工业不断发展,高推重比发动机热端部件采用传统的高温合金和TBCs已经不能满足新的发展需求,需要具有良好隔热性、耐氧化、耐腐蚀性能的环境障涂层(EBCs)来抵抗水氧腐蚀和CMAS腐蚀等[74],EBCs已成为应用最广的先进高温热防护涂层之一[75]。目前EBC材料主要为以硅酸镱为代表的稀土(RE)硅酸盐,其耐温达1300℃。Ren等[76]致力于开发多组分RE硅酸盐已数年,目的就是解决EBCs更高温度(1300 ~1500℃)下的选材问题,其课题组经过多元RE优化后,发现多组元高熵单硅酸盐的抗水氧腐蚀性能近似是单一RE材料的平均水平,可优选RE硬抗,抗CMAS腐蚀性能优于单一RE材料的平均水平,可优选RE调控。制备的γ型(6RE1/6)2Si2O7具有优异的热稳定性,是唯一从室温到熔点稳定的γ型双硅酸盐,且熔点比其他双硅酸盐的熔点都高,如图4所示[77–78]。γ型硅酸盐与基体的膨胀系数匹配良好,1500℃温度下25h后还有大量CMAS残留在表面,具有超优的抵抗CMAS腐蚀侵伤性能[77]。针对未来涡轮运行温度的升高,γ型(6RE1/6)2Si2O7是一种非常有潜力的EBC候选材料。此外,Dong等[78]通过溶胶凝胶法制备了一种新型HECs材料(Yb0.2Y0.2Lu0.2Sc0.2Gd0.2)2Si2O7,试验结果表明这种新型材料具有良好的相稳定性,与SiC基复合材料的热膨胀系数非常匹配,并且具有出色的抗水蒸气腐蚀性能,在EBCs应用方面前景广阔。

图4 RE2Si2O7的多晶型转变温度和熔点示意图Fig.4 Schematics of the polymorphic transformation temperatures and melting points of RE2Si2O7 disilicates

EBCs目前耐温可达1370℃,如在更高温使用环境下需再制备一层TBCs,但是TBCs面层和EBCs之间还要引入中间层来缓解热膨胀系数不匹配的问题。因此,可将EBC、中间层、TBC面层换成只有一层的致密层,此层材料须满足:(1)与基体的热膨胀系数匹配良好;(2)良好的高温稳定性;(3)低导热率;(4)良好的抗CMAS腐蚀性能,能够承受更高温度(>1700℃),即热环境障涂层(TEBCs)[20–21]。目前,TEBCs的研究刚刚开始,HECs应用于TEBCs的研究也只是处于摸索阶段。

HECs的优异性能可以很好地应用于TBCs、EBCs及TEBCs,成为近几年热防护涂层的研究热点[79–80]。Zhao等[81]合成的高熵(Y0.2Nd0.2Sm0.2Eu0.2Er0.2)AlO3在室温下的热导率为4.1W/(m·K),几乎是YAlO3热导率值的1/3,而且它具有与Al2O3接近的热膨胀系数,证明了这种新型(Y0.2Nd0.2Sm0.2Eu0.2Er0.2)AlO3可有效应用于TEBCs。另外,Chen等[34]制备的(Yb0.25Y0.25Lu0.25Er0.25)2SiO5和Ren等[76]制备的(Y0.25Ho0.25Er0.25Yb0.25)2SiO5从膨胀系数和热稳定性等方面证明了它们可作为多功能TEBCs的候选材料。

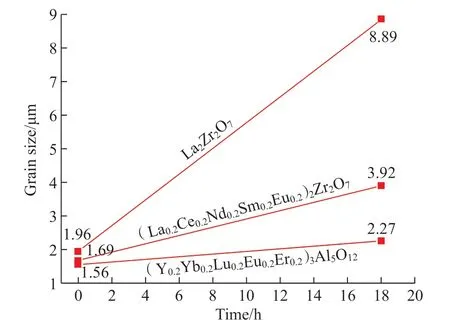

HECs在高温下晶粒生长速度缓慢,这个特点使其很好地应用于T/EBCs。Zhao等[82]经过试验证明(La0.2Ce0.2Nd0.2Sm0.2Eu0.2)2Zr2O7在1500℃加热1~18h后,平均晶粒尺寸仅从1.69μm增加到3.92μm,而La2Zr2O7的平均晶粒尺寸从1.96μm增加到8.89μm(图5[83]和图6),可以用高熵材料的缓慢扩散效应来解释高熵(La0.2Ce0.2Nd0.2Sm0.2Eu0.2)2Zr2O7的晶粒生长速度缓慢。细晶粒和缓慢的晶粒生长速率有利于防止涂层热应力引起的裂纹,并提高其隔热性能。其团队制备的高熵(Y0.2Yb0.2Lu0.2Eu0.2Er0.2)3Al5O12在1590℃退火18h后的平均晶粒尺寸仅从1.56μm增加到2.27μm[22](图6)。Zhao等[83]制备的(Y0.25Yb0.25Er0.25Lu0.25)2(Zr0.5Hf0.5)2O7在高温下也表现出较低的晶粒生长速率,证明了此观点。

图5 在1500℃空气中退火1~18h后(La0.2Ce0.2Nd0.2Sm0.2Eu0.2)2Zr2O7和La2Zr2O7 的微观结构Fig.5 (La0.2Ce0.2Nd0.2Sm0.2Eu0.2)2Zr2O7 and La2Zr2O7 microstructures after 1–18h annealing in air at 1500℃

图6 La2Zr2O7、(La0.2Ce0.2Nd0.2Sm0.2Eu0.2)2Zr2O7和(Y0.2Yb0.2Lu0.2Eu0.2Er0.2)3Al5O12于空气中1500℃退火1~18h后的平均晶粒尺寸Fig.6 Average grain size of La2Zr2O7 ,(La0.2Ce0.2Nd0.2Sm0.2Eu0.2)2 Zr2O7 and (Y0.2Yb0.2Lu0.2Eu0.2Er0.2)3Al5O12 compacts after annealing at 1500℃ for 1–18h in air

由于HECs在一个等同的晶格位置,混乱分布了多个离子(通常是阳离子),将HECs材料作为T/EBC的面层材料,可以有助于降低材料的热导率。许多研究者已制备出不同种类HECs的热导率都明显低于典型的热障涂层材料YSZ的热导率。合理选择元素更是能减小面层与基底层的热膨胀系数差,还具有优异的高温稳定性。但是HECs材料在T/EBC中的应用研究才刚刚开始,研究者们多数都是通过试验试错合成出一些适用于T/EBC的HECs材料,研究体系仍缺乏系统性,对于试验机理研究不够深入,没有足够的理论依据支撑试验结果,而且最关键的问题是缺乏对HECs材料实际应用于T/EBC的表征,T/EBC的实际工作环境很复杂,HECs能否实现性能大幅提升是一个新的机遇。

4 问题与展望

虽然近年来有关高熵陶瓷的研究一直在进行,但还不成熟,仍缺乏系统性。目前仍存在的部分问题及未来需要关注的重点研究方向如下。

(1)高熵陶瓷的体系开发还不完全。由于等原子比的高熵材料的构型熵最大,等原子比体系被广泛研究。高熵陶瓷体系是一个庞大的家族,开发新的高熵陶瓷体系仍是最基础也是最根本的问题,未来还会有更多体系的高熵陶瓷被开发和使用,能够拓宽其应用领域,而且就部分体系而言,可打破常规等原子比的研究,大胆尝试新的比例和新的组分,高熵陶瓷材料的各种效应可能会带来意外收获。

(2)高熵陶瓷并不是万能的。要明确所研究材料的使用目的,以功能为导向设计高熵陶瓷,最大限度地发挥其使用价值,必须有所为有所不为。

(3)理论和模拟方面的研究较为缺乏。目前第一性原理计算已广泛应用于高熵合金研究中,借鉴高熵合金的先前研究,将加强理论计算和机器学习用于高熵陶瓷的设计上可以避免走弯路。结合计算基础的试验能够降低成本,提高科研效率,便于更深入了解高熵陶瓷。

(4)应用于T/EBC的高熵陶瓷材料的研究缺乏系统性。研究者们多数都是通过试验试错来合成适用于T/EBC的高熵陶瓷材料,其研究还较肤浅,缺乏理论依据和规律的探究,只是针对高熵陶瓷表现出的一些优异性能和研究工艺及成分等对性能的影响,缺乏原理及规律的探究。建议开展统一体系的系统研究,而不是多体系同时进行。将一个体系从合成、性能到机理研究全部做细以后,摸清规律,能够减少其他类似体系不必要的试验探究过程,推动高熵陶瓷材料的研究进展。

(5)缺乏对高熵陶瓷材料实际应用于T/EBC的表征工作。未来可以将理论研究或实验室的研究试用于实际生产中,推动此工作的研究进展,验证是否高熵陶瓷作为T/EBC材料能使其性能大幅提高。