某电厂汞吸附剂的干燥系统与实践

王 操,卢文锋,张 彦

(湖北省电力勘测设计院有限公司,湖北 武汉 430000)

汞是一种神经毒素,对人体的危害巨大。随着我国经济的发展,环境问题日益凸显,燃煤电厂作为汞排放的大户,亟需加大对电厂汞排放的控制力度。然而遗憾的是,我国脱汞技术的工业化应用基本处于试验阶段,对脱汞系统与装置需进行更深入的研究[1]。

利用汞吸附剂将烟气中气态Hg转化为颗粒态Hg,然后通过除尘器协同脱除,是燃煤电厂脱汞技术的一个主流方向[2-3]。而Hg吸附剂是其中的关键,目前Hg吸附剂主要有活性炭和改性飞灰。活性炭比表面积大,是可靠的Hg吸附剂,但是其运行成本高昂,难以大规模应用;未改性的飞灰中含有大量的磁性物质,具有一定的吸附性能,对Hg的吸附效率约为活性炭的三分之一,而改性后飞灰对Hg吸附效率大大增强,吸附效率可达90%以上。对飞灰进行化学改性,旨在改善表面致密结构以提高活性位点数量,能取得更好的脱汞效果[4-5]。飞灰改性大多采用卤化物溶液浸泡,如何将湿的改性飞灰干燥后均匀输送到烟气里对脱汞的效果实现非常重要。本文以广东某电厂脱汞项目为依托,研究了改性飞灰的处理流程和吸附剂混合风箱的设计。

1 机组概况

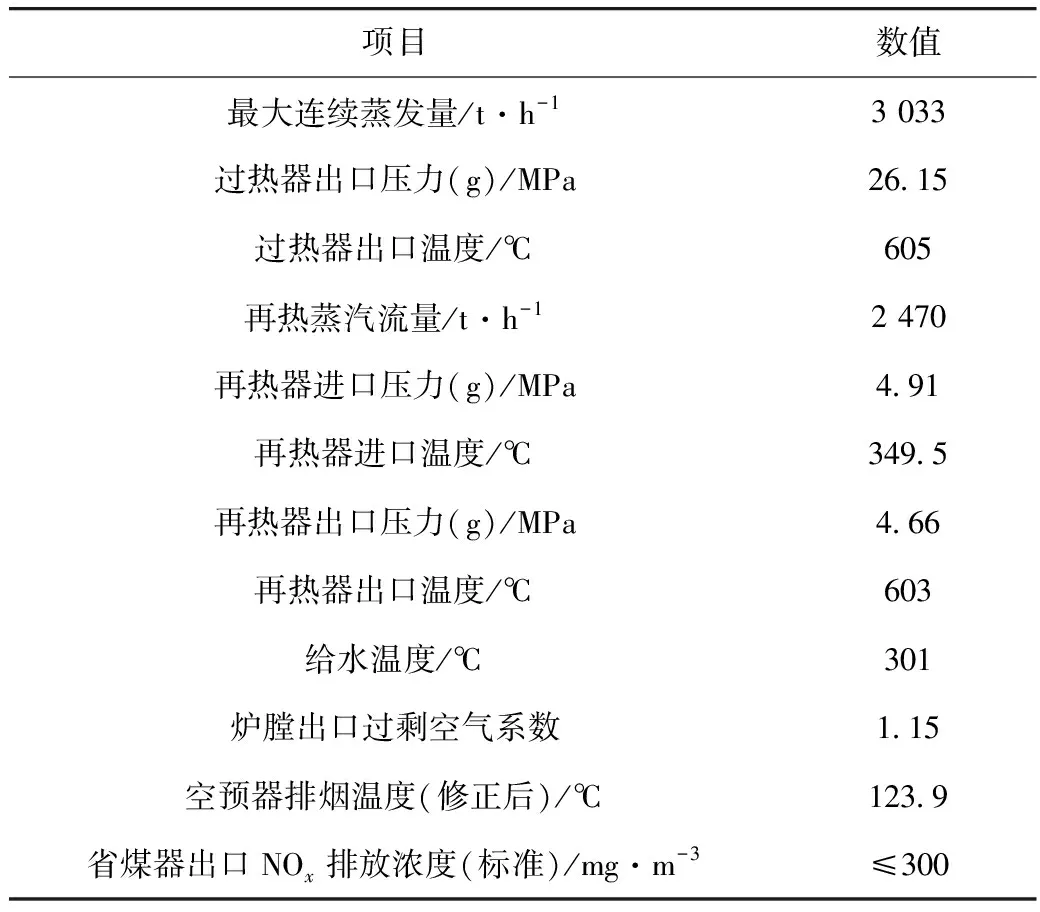

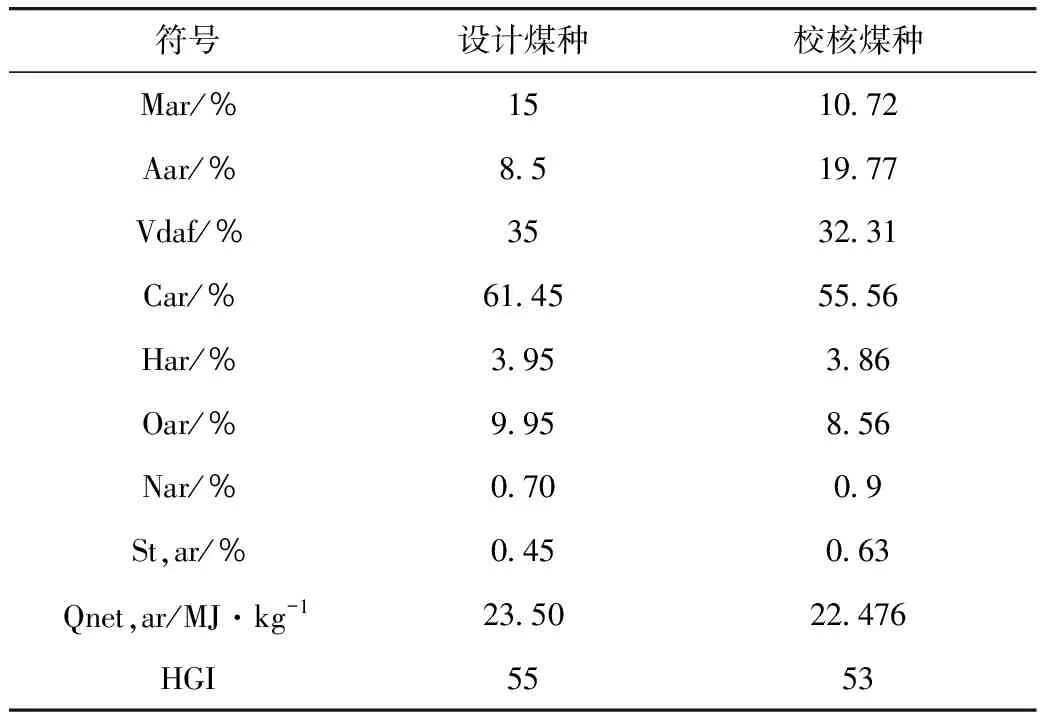

本项目拟在广东某超临界机组上实施,锅炉为超超临界变压运行螺旋管圈直流炉、一次再热、前后墙对冲燃烧方式、三分仓回转式空预器,平衡通风、固态排渣、全悬吊结构Π型锅炉,锅炉参数见表1,煤质分质见表2。电厂飞灰成分分析资料见表3。

表1 锅炉设计参数

表2 煤质分析数据

每台锅炉设2台三室四电场静电除尘器,除尘效率99.6%,从表3中可知,飞灰中三氧化二铁含量在锅炉燃烧设计煤种时占比9.59%,校核煤种占比23.46%,飞灰有较强的吸附能力。

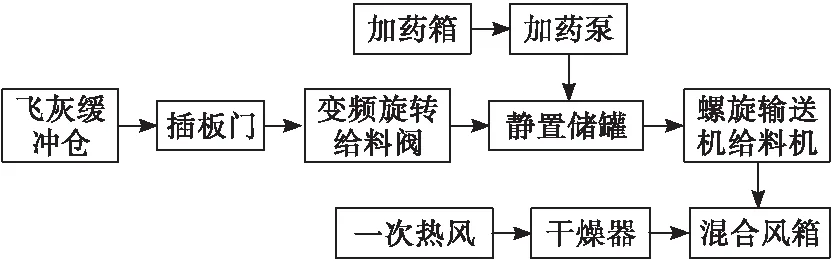

2 改性飞灰的处理流程

本工程中,锅炉配有2台独立的电除尘器,每台除尘器设置1套飞灰改性及添加系统,每套系统添加改性飞灰1 t/h。飞灰缓冲料仓两套改性系统共用,有效容积约30 m3,可保证系统连续运行24 h。系统工艺流程如图1所示。

图1 改性飞灰处理流程图

改性剂(30%CuCl2溶液)通过加药泵进入到静置储罐,同时飞灰通过变频旋转给料阀也进入静置储罐中,它们在静置储罐中混合放置时间应超过1 h,可以使铜在飞灰表面的负载量达到6%以上。湿的改性飞灰然后通过螺旋输送给料机送至干燥器。干燥介质采用一次风空气预热器出口的一次热风,温度为330 ℃、压力约10 964 Pa、取风量25 000 m3/h(标准),在干燥器内热风与改性飞灰直接接触换热,将含水率约70%的改性飞灰干燥成含水量5%的粉末状态,然后随热风输送至混合风箱。混合风箱设在锅炉空预器出口弯头处,与原锅炉烟道相连,喷入的改性飞灰吸附烟气中的Hg后被电除尘器收集下来。

3 吸附剂混合风箱的设计

为保证改性飞灰的输送流速不小于20 m/s,混合风道截面为约0.5 m2,而锅炉本体烟道长度达到13 m,混合风箱较为狭长。为使风粉混合物能较均匀地流入锅炉本体烟道,初步拟定两种方案。

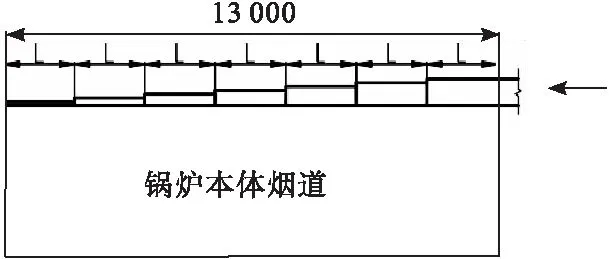

(1)采用阶梯式风箱:风粉混合物通过与壁面撞击改变流向,设计中将风箱设为7段,每段宽度方向减少100 mm,如图2所示。

图2 阶梯式混合风箱

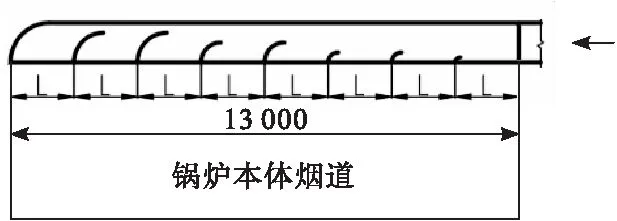

(2)采用导流板式混合风箱:在混合风箱中均匀地加装导流板,将烟道连接面分成八等分,初如导流板弯曲半径为125 mm,第二、三级导流板弯曲半径为250 mm,第四、五段导游板弯曲半径为500 mm,第六、七段导流板弯曲半径为750 mm,如图3所示。

图3 导流板式混合风箱

在ANSYS软件中对这两种混合风箱进行数值模拟,并作出以下假设:

(1)改性飞灰粒度分布50~150 μm,正态方布,堆积密度1.8 t/m3,含水率5%;

(2)输送改性飞灰风量12.4 m3/s,风温为147 ℃,风压6 000 Pa,连接锅炉本体处风压为-2 000 Pa;

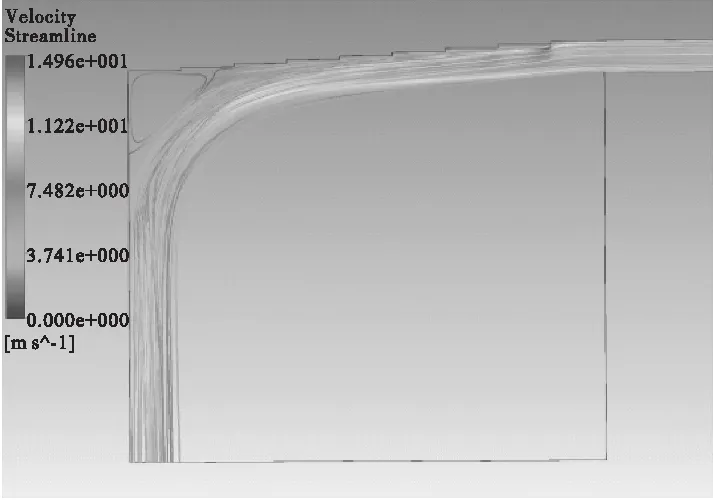

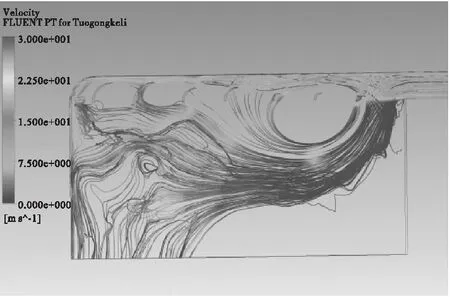

模型计算得出的流场如图4、图5所示。

图4 阶梯式混合风箱流场

图5 导流板式混合风箱流场

通过图4和图5的结果可知,方案一采用阶梯式混合风箱,风箱上设置的挡板无法改变改性飞灰的运行方向,改性飞灰绝大部分进入了烟道的一侧,分布不均匀;方案二在风箱中加装导流板,扰流比较强烈,虽然大部分飞灰进入前端,但随着烟气继续向后流动,进入到烟道壁面时平均速度较低,流场覆盖率达到约45%,改性飞灰能较均匀地入射到锅炉本体烟道。

4 结 论

本文设计了改性飞灰的处理流程,解决了改性飞灰的干燥与输送问题,实践表明:改性飞灰的处理流程能连续稳定运行,自动化控制程度较高,能适应于规模化应用。本文设计的两种吸附剂混合箱结构形式,阶梯状混合箱、分段等长导流板混合箱,在ANSYS中对这两种混合箱的流场进行模拟,结果表明:导流板式混合箱混合效果较好,可以满足工程使用要求。