蜂窝陶瓷蓄热室内气体传热过程及规律仿真

汪建新,王恩浩,吴启明,江 华

(1.内蒙古科技大学 机械工程学院,内蒙古 包头 014000;2.北京凤凰工业炉有限公司,北京 100083)

20世纪80年代被开发并广泛推广的蓄热式燃烧技术[1]又被称为高温空气燃烧技术,因其显著的节能效果与特殊的燃烧过程,得到了国际工业炉领域的普遍应用[2-4]。相比于传统的燃烧方式,蓄热式燃烧技术实现了超低NOx排放,缓解了环境污染问题。由于预热空气温度可以达到1 000 ℃以上,排烟温度普遍在200 ℃左右,在大幅提高燃料利用率的同时减少了燃料的损耗。常温空气被预热到接近高温烟气的温度,空气与燃料可以在炉膛内充分混合,实现贫氧燃烧。同时,加热炉没有预热段,炉膛内燃烧平缓、均匀[5],使钢坯在炉内被迅速加热,缩短了工作时间,产品质量相比其他燃烧方式有大幅提高。

蓄热室是工业炉中余热回收的重要装置[6-7]。蓄热室内规则地填充蓄热体,为了减少热量损失,并使蓄热室拥有足够的强度和气密性,蓄热室外侧还采用耐火材料与钢板覆盖,蓄热室结构与参数以及蓄热体材料与结构是技术的关键。

1 工作过程

工业炉工作分为加热期和冷却期,原理如图1所示:开始工作时,常温空气通过右侧通道进入蓄热室1被高温蓄热体预热,与燃料混合后经右侧烧嘴B喷出燃烧,左侧的烧嘴A用于排出烟气,高温烟气进入蓄热室2内将大部分热量传递给蓄热体完成热量交换后以200 ℃左右的温度排入大气,到达换向时间后(本文中的换向时间设置为20 s),换向装置改变空气与燃料的流动方向,常温空气进入蓄热室2被高温蓄热体预热到较高温度后,与燃料混合通过左侧通道经烧嘴A喷出燃烧,此时烧嘴B用于排出烟气,高温烟气进入蓄热室1后将大部分热量传递给蓄热体后成为低温烟气排放到大气内,到达设定时间后再次换向,如此实现工业炉的连续运作。

图1 蓄热式燃烧器工作原理图

2 模型建立与网格划分

2.1 模型建立

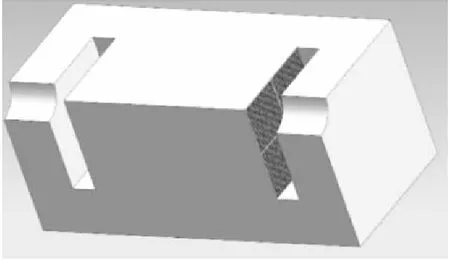

蜂窝陶瓷蓄热室模型如图2所示。

图2 蜂窝陶瓷蓄热室模型

由于蓄热室原模型规格较大且内部结构较为复杂,每个蓄热体上具有几百个用于流通气体的贯穿孔,给仿真工作带来了巨大的压力,对计算机的性能有较高的要求,降低了计算机计算速度的同时也使得仿真结果的准确性降低。为了提升仿真的计算速度,提高结果的计算精度,在原模型的基础上对蓄热室进行修改和简化,将蓄热室内蓄热体的数量降低到27块并且取模型的四分之一进行仿真,并将入射气体的初始速度和系统的换向时间进行了适当的减小。缩小后的模型尺寸为600 mm×250 mm×250 mm,高温烟气的入射速度设置为1.2 m/s,常温空气的入射速度设置为1 m/s,换向时间设置为20 s。

2.2 网格划分

单块蓄热体的固体域网格划分如图3所示:采用O-block技术,将网格的最大尺寸设置为2.0 mm后生成网格,最后生成的网格数量在11万左右,且网格的质量较高。保证了结果准确性的同时提高了整体计算速度。

图3 蓄热体网格划分

3 仿真结果分析

基于Fluent软件在蓄热室内均匀地设置12个具有代表性的监测点用于监测、总结气体在蓄热室内的流动规律,其坐标分别为

Point1(-150,-5,5),Point2(-300,-5.5),

Point3(-450,5,5),Point4(-150,-46,46),

Point5(-300,-46,46),Point6(-450,-46,46),Point7(-150,-87,87),Point8(-300,-87,87),Point9(-450,-87,87),Point10(-150,-128,128),Point11(-300,-128,128),Point12(-450,-128,128)。

在Fluent软件中模拟蓄热室加热期的工作过程,在该过程计算结果的基础上模拟蓄热室冷却期的工作过程,得到蓄热室完整的工作过程及结果,对仿真结果进行归纳并对蓄热室在长度方向和横截面方向上的温度进行比较以得到蓄热室内温度的分布和变化规律。

3.1 热端与冷端温度分布

蓄热体的初始温度为300 K,蓄热室热端和冷端处的温度变化如图4所示。

图4 蓄热室热端与冷端入口温度变化

由图4可知,在加热期时热端高温烟气入口处的温度迅速提高,在10 s左右时温度已经到达了最高,最高温度在1 400 K左右,此时蓄热体温度与高温烟气温度较为接近,在加热期的剩余时间内处于动态平衡的状态;而受到蓄热室长度和蓄热体蓄热效果的影响,蓄热室冷端气体出口处温度升高的速率与前热端相比明显放缓,在加热期结束前的几秒也达到了最高温度,最高温度1 400 K,两点在加热期结束后达到的最高温度几乎没有差别。

在冷却期两点温度的变化规律截然相反,冷端气体出口处的温度在进入冷却期后温度迅速下降,同样在工作10 s左右时温度达到最低,最低温度在500 K左右,此时出口烟气与蓄热体温度较为接近,在冷却期的剩余时间内处于动态平衡的状态;冷却期热端温度降低的速率略低于冷端,同样在冷却期结束前达到最低温度,最低温度500 K,两点在冷却期结束后的最低温度同样几乎没有差别。

在加热期,蓄热体温度在短时间内急剧升高,幅度在1 000 K以上,同样在进入冷却期后蓄热体温度在极短时间内的降幅也在1 000 K以上,蓄热体温度这种强烈、迅速的周期性变化对蓄热体内部的微观结构产生了剧烈冲击,使得蓄热体自身的抗热震性明显下降,容易使蓄热体产生热震裂纹从而破裂失效。气体在蓄热体内流动的过程中,沿气体流动方向往往存在温度差,温度差会使蓄热体产生温差热应力,这也是导致蓄热体开裂甚至破碎的一个重要原因。

3.2 蓄热室长度方向温度分布与变化规律

蓄热室长度方向温度分布与变化规律如图5所示。

图5 蓄热室长度方向温度分布与变化

由图5可知,进入加热期后处于蓄热室长度方向同一直线上三个点温度迅速提高,且离热端越近的点其温度提高速率越大并更早地进入动态平衡状态,同一直线上三个点到达稳定状态时的温度几乎相同,且三个点温度的整体变化趋势大致相同,而不同直线上三个点的最高温度存在较大差异;冷却期变化规律与加热期相反,进入冷却期时同一直线上的三个点离冷端越近温度下降速率越快,同一直线上三个点的最低温度几乎相同,且三个点温度的整体变化趋势大致相同,不同直线上三个点的最低温度存在差异;在接近蓄热室热端的位置,加热期结束冷却期开始时,部分监测点的温度并没有马上下降,而是在几秒钟以后才开始下降,出现这种情况的原因可能是:①理论上换向时间是瞬间完成的,而在实际操作过程中,换向时间可能存在延迟,导致蓄热室内的气体并没有马上换向,温度没有立刻发生变化;②冷却期常温空气通入蓄热室时的速度较小,导致蓄热室内远离冷端位置的气体在进入冷却期的前几秒没有受到来自冷端常温空气的影响。

3.3 蓄热室横截面方向温度分布与变化规律

蓄热室横截面方向温度分布与变化规律如图6所示。

由图6可知,同一横截面上四个点的温度在蓄热室进入加热期后均呈上升的趋势,但四个点上升的幅度和最终所能达到的最高温度存在较大差异。蓄热室横截面方向上离气体入口越近的点其温度上升的速率越快,且最终能达到的温度也最高,最高温度在1 400 K左右。随着监测点位置与气体入口位置距离的不断增加,其温度的上升速率和最终能达到的最高温度不断降低,point12所能达到的温度最大值仅在750 K左右。

图6 热室横截面方向温度分布与变化

进入冷却期后各点的温度变化规律与加热期相似,蓄热室横截面方向上离气体入口越近的点其温度下降的速率越快,且最终能达到的温度也最低,最低温度在500 K左右。随着监测点位置与气体入口位置距离的不断增加,其温度的下降速率也不断降低,最终最低温度都在300 K左右。

从图6中可以明显看出,蓄热室横截面上距离气体入口不同距离的点所能达到的最高温度有较大差异,加热期时距离气体入口最近的点能达到的最高温度在1 400 K左右,而距离气体入口最远的点能达到的最高温度只有750 K左右。造成这一现象的原因可能为:①蓄热室高温烟气入口位置及入射角度对于气体流动产生的影响。烟气的入口位置位于横截面的中心处,这导致了蓄热室长度方向中心线位置的气体流动远大于周围,所以该区域的温度也高于周围区域。②高温烟气入射角度同样会影响蓄热室内气体的流动规律,当烟气垂直射入蓄热室时,可能会导致气体在横截面方向扩散不及时,使得位于蓄热室四周的蓄热体得不到有效的蓄热,降低了蓄热效率,使蓄热体温度低于中心区域蓄热体的温度。冷却期结束时所有点的最低温度十分接近,都在500 K左右。

4 结 论

(1)气体进入蓄热室后其等温线呈抛物线形状分布,并且气体从热端流动到冷端的过程中抛物线的弧度不断扩大。高温烟气入口处温度最高在1 400 K左右;常温空气入口处温度最低在500 K左右。

(2)在蓄热室长度方向上,加热期时离热端气体入口越近的位置温度上升速率越快,冷却期时离冷端气体入口越近的位置温度下降速率越快;通入蓄热室内气体的流速会在不同程度上影响蓄热体的蓄热效率和蓄热室内温度分布规律,造成蓄热室中间位置温度高于四周。

(3)在蓄热室横截面方向上,远离气体入口的位置其温度上升速率及下降速率均低于靠近气体入口的位置,且由于入口位置和入射角度等原因,在蓄热室横截面上距离气体入口不同距离的点所能达到的最高温度有较大差异,接近入口位置的点最高温度可以达到1 400 K左右,远离入口位置的点最高温度能达到750 K左右,一定程度上降低了蓄热室的蓄热效率。

为了便于计算机仿真,得出蓄热室中温度分布和变化规律,将蓄热室模型以及初始速度等进行了一定比例的缩小,仿真在理想的状态下进行,在此基础上得出的监测点最高温度最低温度与工业实际温度存在一定的误差,还有许多需要注意和改进的地方。