定向钻过江穿越技术在供水工程原水管道施工中的应用

张良

(福建海环海滨资源开发有限公司)

1 工程概况

连江粗芦岛供水工程包括原水管道工程、粗芦岛水厂厂区工程、配水管道工程,原水管道总长度约9.8km,其中最关键的部分是由粗芦岛大桥西桥头穿过闽江到达粗芦岛新建净水厂的管道,该过江段管道长度约为0.61km,管径为DN600。由于现状粗芦岛大桥设计时未考虑挂管荷载,因此只能采用倒虹管施工方案。

现阶段长距离过江、跨海管除了采用在桥梁上挂管施工外,主要采用沉管法及水平定向钻技术施工工艺。由于本工程过江地点水域为感潮段,地质为淤泥地质,采用沉管法施工方案的管槽回淤现象会比较严重;而且工程穿越地点目前有许多采砂船作业,如果过江管道埋深较浅,不但受来往船只抛锚影响较大,而且管道底河床可能被冲刷形成悬空,危及管道安全,因此过江管不适宜采用沉管法施工。

综合考虑,该原水管道的过江段管道施工采用水平定向钻技术施工,施工基本不受外界影响,而且管道埋深有保证,运行不受外部因素干扰,具有非常显著的优点。

2 设计方案

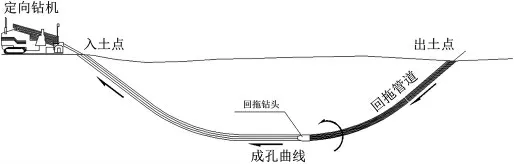

本工程水平定向钻穿越的过江管段采用Q345B 钢板卷管,管径为DN600,壁厚16mm,其工作及试验压力分别 为0.7MPa、1.2MPa。起始点桩号分别是:C2+493、C3+042。考虑到出土点需要场地布置管线,且与穿越方向水平,因此穿越场地入土点为河流西侧(设计入土角为6.2°),在入土点之后20m 内该管道段应为直线段,出土点为河流东侧(设计出土点为6°),设计曲率半径R 为1500D(D 为该管道外径)。过江管水下部分覆土尽可能厚,最少不低于8m。从工程勘察地质图纸获悉,穿越场地从上到下依次为:淤泥层、粉质粘土层、碎石层、强风化凝灰岩层(砂土状)、强风化凝灰岩层(碎块状)。穿越河流东侧出土点附近有鱼塘,若按原计划穿越,需将鱼塘填满,焊接管线,成本较高。因此将出土点往东移动50m,避开鱼塘,节约成本(具体穿越示意如图1 所示)。

图1 穿越示意平面图

3 主要施工工序

3.1 测量放线

依据技术交底文件及控制桩,进行设备位置及控制线精准定位放样,保证钻机与出、入土点的中心轴线精确一致,以防穿越轴线产生偏移,与设计曲线不符。

3.2 钻导向孔

导向孔的钻进是整个定向钻施工的关键。导向孔钻具组合为9-1/2″牙轮钻头+7″无磁钻铤+6 5/8″S-135 钻杆。

图2 导向钻进示意图

穿越控向尤为关键,直接影响钻进过程精度控制及管道穿越成败。开钻施工前必须结合地质勘察资料分析控向关键点,制定控制方案,钻进施工各环节技术人员应当读取各项参数,依照地勘报告分析钻孔实际情况,及时校偏,以保证准确导向出土,钻孔完好可使用。

为了进一步能够精确导向,避免过程控向与设计曲线的偏移过大,使用美国ParatrackII 控向设备,精准控向保证满足穿越导向需求。同时,钻进过程施工技术人员应当严格执行施工规范要求,及时根据泥浆、钻杆操作及穿越地质情况及时校偏反馈调整,保证每个操作环节符合规范及设计要求。

3.3 扩孔

导向钻头钻进精准出土后,拆卸控向钻具,安装扩孔器,检查喷射泥浆情况,符合要求后,方可进行扩孔工序。采取五级扩孔加二级洗孔的施工工艺,详见表1。

表1 扩孔、洗孔施工工序

扩孔施工要点:

⑴每级扩孔过程中,技术人员必须结合扩孔施工情况调整操作。若扩孔中出现阻碍或卡顿等情况,必须启动桶式扩孔器洗孔,以保证扩孔施工顺利。

⑵参考地勘资料、导向钻进施工数据以及上级扩孔施工过程反馈的数据,确定下级的扩孔工艺要求(如扩孔器的尺寸、水嘴数量及直径等),确保泥浆的压力、流速及性能,提升泥浆携带能力,降低岩屑床的产生。

⑶清孔次数依据成孔和孔内清洁度实际情况进行确定。

3.4 回拖

回拖采用钻具组合:51/2″S-135 钻杆+Ф850 扩孔器+500T 万向节+Ф610mm 主管线。选用发送沟形式进行施工,尺寸为2.0m(上口宽)×1.0m(下口宽)×1.0m(深度);发送沟施工前,技术人员应将进入该段管线发送沟的坡度计算完成,同步核实穿越轴线是否与其一致,保证穿越管线与穿越孔洞的平缓圆滑,避免施工准备工作不足,导致施工受阻无法进行。

图3 管道回拖示意图

技术人员在回拖施工前,应组织人员将补口、补伤等材料,以及工器具、电火花检漏仪等设备准备到位,并且对管线设立专人使用电火花检漏。回拖施工过程技术人员应巡视管线,发现问题(如管道防腐层破损等问题)应立行立改,确保管道施工质量。除此以外,技术人员在回拖施工过程中应当做好施工记录(如扭矩、拖力、泥浆流量、回拖速度、沿线是否漏浆及不正常现象等原始记录),若发现异常应立即报告并采取相应措施,技术人员协调指挥通讯必须保持通畅,避免因管控不到位导致施工质量事故的发生。

4 施工过程总结分析

4.1 穿越曲线

若泥浆无法在孔道内充分流动、穿越孔道轨迹偏离过大、周边土层出现隆起及坍塌以及泥浆的类型不满足施工要求等情况,均会导致孔道中发生泥浆阻塞。

若孔道出现偏离平滑曲线,且沿着前进方向发生错位,如图4、图5 所示,孔道与管道间出现抵触,将可能造成环道中的泥浆流动发生阻塞,最终导致管道被卡住。

图4 平滑管道—泥浆可沿环道自由流

图5 孔道偏离—泥浆流动受阻

为避免上述情况的出现,技术人员结合施工现状地形、穿越管道施工范围地质情况以及施工管道管径大小等因素,确定入、出土角分别为12°、6°,曲率半径R为1500D,即约950m。穿越河段管底设计标高至少为-23m。管道选择从强风化-中风化凝灰岩层中通过。定向钻穿越水平长度为603.2m,实长约608.7m。

4.2 泥浆性能保证

泥浆在各个施工环节所起的作用如下:

⑴导向孔施工环节应提前按照要求调制泥浆,泥浆应具备将钻孔内的泥砂携带排出,尽可能降低钻孔内泥沙含量,降低钻进阻力,发挥泥浆对孔壁的维护与稳定作用。

⑵预扩孔施工环节泥浆应当具备较好的护壁稳定效果,防止施工过程出现钻孔坍塌,充分发挥泥浆携带作用。

⑶回拖施工环节泥浆应具备较好的护壁能力、携砂功能以及润滑作用,从而降低摩擦阻力及扭矩。

钻头钻进时泥浆起到维护孔道稳定作用,选用符合要求的钻进泥浆在该工序尤为重要,是避免孔道跨塌的关键环节。钻进泥浆除了维护孔道稳定作用外还具备悬浮泥沙屑和携带运排的功能。若泥浆选用无法满足要求,将可能造成钻进时的泥沙屑不能随泥浆从孔道或环道携带排出,造成管道周边钻屑及泥沙沉积,可能会出现阻塞环道,无法发挥泥浆作用,且其流动受阻,形成泥浆阻塞情况。

钻头钻进时泥浆具有悬浮并携带运排钻孔过程产生的泥沙屑颗粒的能力,其能力的大小由钻孔钻进泥浆的流速值决定。其值较小时,泥沙屑颗粒极易沉积在管道周边,导致阻塞环道。故泥浆的流速值控制也尤为重要,其值可通过泥浆泵送孔道的压力进行控制保证。本项目各施工环节的泥浆控制值如表2 所示。

表2 泥浆密度及泵入压力控制

4.3 计算回拖力选择钻机

管道回拖施工的受力相当复杂。受力主要体现在回拖施工过程中管道与孔壁、地表间的摩擦力、流体阻碍产生的力、随弯曲钻孔回拖拉管长度增加产生的承载压力以及回拖管道弯曲时自身刚度产生的力等,故需进行验算后进行钻机选型。

结合本项目的管材、地质情况,引用相关规范计算其回拖力如下:

因上述计算方式未考虑到管道与地表间的阻力以及回拖管道弯曲时自身刚度产生的阻力,故该值相较于实际值偏小。依据规范要求选择钻机时宜按照该值的1.5~3 倍进行选择,故本工程选用的非开挖水平定向钻机型号:GD2800-L。管道回拖时,起步拖力约160 吨,随后逐步下降并维持在60 吨至70 吨之间,充分证明回拖力计算和公式选用的正确性,为类似工程项目的实施起到借鉴作用。

4.4 卡管的处理

粗芦岛定向钻管道于某日12:08 开始回拖,在13:35 分管道顺利入孔,但在第47 根钻杆时略微有些跳动,第48 根钻杆时恢复正常。在第49 根钻杆回拖前5米左右时数据显示正常,但在进入后4 米时拉力开始增加,又行进3.5 米左右,拉力增加到180 吨左右,然后再无进尺,但扭矩正常,还是维持在18kN·m。然后又多次尝试,但还是无进尺。

在回拖期间,孔道一直在正常返浆,回拖前20 根钻杆时,出土端返浆,20 根钻杆后,入土端返浆。但在第40根钻杆时,施工人员发现入土端返浆量开始减少,在第44 根左右时入土端无返浆,且在距入土端20 多米的位置(该区域为回填土)出现塌方,这时入土端孔道内的泥浆迅速流失。此时正值江水退潮期。

综合上述情况,结合勘察报告和前期导向孔施工情况,分析原因如下:退潮阶段,孔道外部压力降低,孔压大,导致泥浆在岩层与黏土层软硬结合处漏失,此漏失直接导致钻屑不能沿孔道排出,而是堆积在漏失处附近,最后因淤积过多造成钻屑卡住管道,致使大回拖力下依然无进尺。

为防止过大的回拖力造成孔内断钻杆,采取方案如下:①先进行钻杆套洗。在入土端将套洗器送至拖管钻头处进行泥浆冲洗,将孔道洗通并且将管头淤积的钻屑尽量携带,减少钻屑淤积。②在套洗完成后,开始再次回拖,同时在管道尾部加夯管锤进行回拖助力,以帮助卡管头冲开淤积钻屑。最终回拖成功,充分验证了卡管原因分析的正确性及处理措施的得当性,为类似项目的建设积累了宝贵的经验。

5 结束语

随着城市市政建设工程的发展,穿越管线技术将发挥其独特优势,并且该技术会越来越完善成熟。通过实例分析,希望能够为类似项目的实施提供借鉴,提高定向钻穿越工程的成功率。