转矩流变曲线表征PVC 材料体系加工性能的研究进展

黄海亮 钟 柳 黄建生

(广东联塑科技实业有限公司)

0 前言

作为世界重要的通用塑料之一,目前聚氯乙烯(PVC)材料已经广泛用于防水卷材、门窗型材、市政建筑给排水管道、建筑板材、电缆通讯等多个领域,是建材市场的重要成员之一。

与常用的聚烯烃塑料制品相比,PVC 制品的材料体系成分复杂,对制品的成型以及性能有重要的影响[1-3],因此其加工过程的调控是一个非常重要的工作。而转矩流变曲线能在一定程度上反映PVC 材料体系的加工过程,在原料表征、配方调试以及加工过程机理研究等多个方面都能发挥作用[4-6],因此是PVC 制品加工行业中一种非常重要的质量控制方法。

本文将系统介绍目前采用转矩流变曲线表征PVC材料体系加工性能的研究进展,以期对PVC 塑料加工行业有一定的指导作用。

1 典型的转矩流变曲线

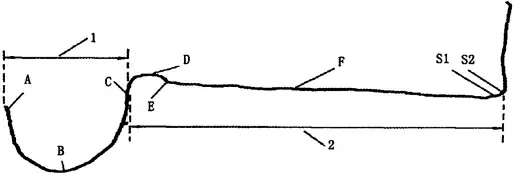

图1 为典型的PVC 材料体系的转矩流变曲线与温度曲线的示意图。通过转矩流变曲线,研究人员能从中读取涉及PVC 材料体系加工过程中的多个参数[7],其中包括最小扭矩、熔融时间(塑化时间)、最大扭矩(塑化扭矩)、平衡扭矩以及平衡温度等,通过综合分析这些参数表征PVC 材料体系不同特性,进而解释并解决生产的实际问题。

图1 典型的PVC 材料体系转矩流变曲线与温度曲线示意图

2 PVC 材料体系加工性能表征方法的研究进展

PVC 材料体系的加工性能一般包含塑化性能、输送性能、均化性能、成型性能等多方面。只有这些方面都取得相对平衡的状态,才能保证最终PVC 制品的外观质量及内在质量才会好,这就要求PVC 材料体系不仅需要有合适的塑化性能,还要其熔体的流动性要好[8]。

通过转矩流变曲线,我们能得到PVC 材料体系加工过程中的多个参数,反映着PVC 材料体系在加工过程中的变化情况,是一项非常重要的技术手段,对实际加工具有重要的指导价值。

下面将从四个方面介绍材料转矩流变曲线表征PVC 材料体系加工性能不同特性的研究进展,其中包括塑化性能、热稳定性能、润滑性能以及凝胶化度。

2.1 塑化性能

对于PVC 材料体系而言,塑化性能(塑化速度)是一个非常重要的指标。如果太快,则会导致材料的凝胶化度不足,影响制品性能;如果太慢,则会影响生产效率,同时长时间加热也可能导致材料发生降解,不利于制品成型。

通过读取对应材料体系的转矩流变曲线可得到多个基础参数,进而可以对材料体系的塑化速度、加工难度、所需设备功率、熔体粘度大小等多个方面进行评价。目前行业内最常用的就是通过对比不同材料体系的塑化时间、塑化扭矩以及平衡扭矩的差异,从而判断不同体系的加工性能差异性,为实际配方调试以及生产提供指导。

而实际生产所用的原料纯度均为工业级,成分比较复杂,很容易出现不同批次的成分含量出现波动的情况。而PVC 材料体系中原料种类较多,容易发生大量的副反应。因此,有可能出现因为原料批次不同导致生产不稳定问题,但对应的流变曲线非常接近的情况。在这种情况下,仅仅通过对比塑化时间以及塑化扭矩等基础参数是难以找到原因所在的。这时候需要对这些基础数据进行处理,才能挖掘转矩流变曲线中深层次的信息,找到产品加工过程稳定性出现波动的原因。其中熔融因数(F)就是其中常见处理方法。

熔融因数的公式如公式⑴所示:

熔融因数F 是文献[9-14]中常被用于表示不同PVC 材料体系的加工性能,数值越大,代表加工性能越好。从公式来看,熔融因数F 的物理量纲为“Nm/min”,也就是牛米每分钟,表示单位时间内最大转矩的变化率,反应的是物料塑化性能。这个数值越大,代表扭矩越高,熔体表观粘度也越大,流动性越差,这与加工性能要求的熔体流动性好是相违背的。F 的数值越大,加工性能应该是越来越差。因此,熔融因数F 不能用于表示PVC 材料体系的加工性能,只用于表示PVC 材料体系塑化速度[15]。

由于熔融因数所代表的塑化速度代表最大扭矩、最小扭矩以及塑化时间三个基础数据对PVC 材料体系的综合效应,其评价角度与对比基础数据有所不同,因此,针对配方确实存在差别但流变曲线却非常接近的情况,可以考虑尝试通过计算不同流变曲线的熔融因数进行对比,可能会达到意想不到的效果。

2.2 热稳定性能

由于PVC 树脂是一种热敏性材料,因此如何筛选热稳定助剂来保持材料体系热稳定性,进而保障制品的稳定生产,是相关企业的一个非常重要的工作。

经过多年的发展,目前行业中用于表征PVC 材料体系热稳定性能的方法已有多种[16-18],其中包括刚果红法、老化白度法、热烘箱法、双辊塑炼法以及转矩流变仪法等。其中转矩流变仪法模拟了挤出工艺,自动化程度高,同时提供了较多的参数,如塑化时间、塑化温度以及塑化扭矩等,为生产指导提供了参考。通过这个方法表征材料体系的热稳定性能,是众多方法中最接近真实加工情况的手段,因此该方法广受行业工作者的欢迎。

转矩流变仪法一般是通过对比不同PVC 材料体系的热稳定时间,从而表征不同材料体系的热稳定性能,因此,这个方法的关键在于如何读取转矩流变曲线中的“热稳定时间”这个参数。对此,不同学者有不同的看法。以图1 为例,有的学者将0 到E 点的时间区间作为材料体系的热稳定时间[19],也有人将D 点到E 点的时间作为材料体系的热稳定时间[20-21]。除此以外,还有人创新性将图1 中的塑化时间(A 点到C 点)作为表征材料体系热稳定性能的指标[22],因为在加工过程中PVC 材料的热稳定性与塑化性能是有机统一的,塑化时间越短,物料温度也会相对较低,材料发生降解的概率会降低,整体稳定性会增强。而根据标准JG/T 451-2014《建筑塑料门窗型材用未增塑聚氯乙烯共混料》以及龙武林等人的看法[23],PVC 材料加工过程中热稳定时间应该按照图2(也就是标准中图A.1)中的塑化拐点(图2 中的C 点)作为热稳定时间的起点,以图2 中第2 段覆盖的时间范围作为热稳定时间。

图2 典型的PVC-U 材料体系转矩流变曲线

由于采用转矩流变仪法表征PVC 材料体系热稳定性能时,物料在密闭腔体中进行加热,难以观测物料颜色变化。因此,不少学者在研究PVC 材料体系热稳定性能的时候采用其他方法与转矩流变法相结合,对PVC 材料体系的静态热稳定性以及动态热稳定性进行综合评价[24-26],从而为材料筛选以及实际加工提供更有价值的指导意见。

2.3 润滑性能

在加工过程中,PVC 材料体系的熔体粘度比聚乙烯以及聚丙烯等材料的熔体粘度更高,加工难度高,因此,在配方中除了需要加入热稳定助剂以外,还需要加入润滑助剂,才能保证制品的稳定成型。润滑助剂的效果则为PVC 材料体系的“润滑性能”。

在实际的工作中,研究人员都希望将PVC 材料体系的润滑性能尽量调整至接近“润滑平衡”的状态。而所谓润滑平衡,就是要在已有加工设备的前提下,通过润滑剂的合适搭配并与加工工艺参数的相互调节,使产能、能耗、制品外观和制品性能这些相互有所制约的目标值能够折衷、协调、优化,统一为一个满意的结果。

对于PVC 材料中的润滑剂体系,其性能包括树脂润滑性以及金属润滑性[27-29],而树脂润滑性能又包含内润滑、外润滑以及辅助润滑等三个方面的特性,目前已经有学者提出采用转矩流变曲线表征这些特性的方法。

2.3.1 树脂润滑性

对于树脂润滑性的表征方法,不同学者有着不同的看法。

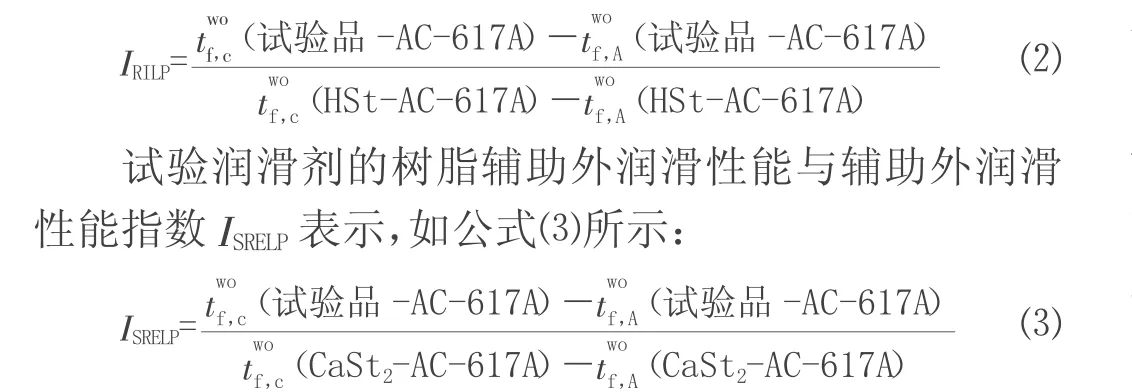

吴茂英团队提出可采用“转矩流变仪塑化时间法”进行表征[30-32]。在他们团队的研究中,先是合成了不同类型的润滑剂,并通过转矩流变仪测试这些试验润滑剂单独使用以及与牌号为AC-617A 的润滑剂并用对PVC塑化时间的影响,并选取不同的参比样,从而表征试验润滑剂的树脂润滑特性,包括内润滑性能(以硬脂酸(HSt)为参比)、外润滑性能(以AC-617A 作为参比)以及辅助外润滑性能(以硬脂酸钙(CaSt2)为参比)。

试验润滑剂的树脂内润滑性能采用内润滑性能指数IRILP表示,如公式⑵所示:

试验润滑剂的树脂主效外润滑性能以树脂主效外润滑性能指数IPRELP表示,如公式⑷所示:

而王文治团队对润滑剂的树脂润滑特性表征方法也做了大量的研究,并提出了两种方法[33-35]:

第一种名为硬脂酸指数(ISA)评价法,将硬脂酸作为评价润滑剂特性的参比物,在PVC 混配料中单独加入1 份硬脂酸作为润滑剂,对应的流变曲线的塑化扭矩、塑化时间等特征参数作为基数1.0,然后以同样的实验条件下测得同一混配料加入其他润滑剂或润滑剂组合的各特征参数,与之进行比较,其比值被称为被评价的润滑剂或润滑剂组合的相应的硬脂酸指数(ISA-Index of Stearic Acid)。

第二种方法则是采用转矩流变曲线的第一扭矩差以及第二扭矩差作为初步评价润滑剂内润滑特性以及外润滑特性的方法。其中第一扭矩差就是塑化扭矩与最小扭矩的差,反映的是PVC 材料体系凝胶化速度的变化,可作为内润滑特性的表征,其数值越小,证明内润滑作用越强。第二扭矩差也就是塑化扭矩与平衡扭矩的差值。第二扭矩差变小,其实质是因为材料体系外润滑特性增强,PVC 材料体系受到的剪切作用减弱,塑化时间延长,导致料温升高,熔体的粘度下降,塑化扭矩也随之下降,与平衡扭矩之间的差值就会减小。因此第二扭矩差越小,证明润滑体系的外润滑作用越强。但他们也强调,这个方法只是一个初步的判断方法,这两个数值的大小对PVC 材料体系的加工成型、制品的性能还有产能等诸多方面的影响还有待进一步研究。

2.3.2 金属润滑性

PVC 材料体系的金属润滑性对于PVC 熔体冷却成型以及产品外观及物理力学性能都有很大关系。传统用于表征材料体系的金属润滑性(脱模性)的方法叫“双辊机(开炼机)黏辊时间法”[36],但这种方法存在客观性不足以及结果波动性大的问题。对此,吴茂英团队[37-38]在近年来研究新的表征方法,名为“转矩流变仪临界脱模用量法”。这种方法是通过用转矩流变仪测试PVC 干混料对混炼腔体金属表面粘附性随试验润滑剂用量的变化,确定PVC 熔体完全不粘附混炼室金属表面所需的试验润滑剂最小用量,即临界(完全)脱模用量(UCMR),定义临界完全脱模用量的倒数为金属润滑性能(即脱模性能)值(VMLP),其中MLP 为Metal Lubrication Performance 的缩写。当需要对某种特定润滑剂的金属润滑性能进行表征的时候,可采用该种润滑剂与CaSt2的金属润滑性能值(VMLP)的比值作为该润滑剂的金属润滑性能指数(IMLP),用以衡量该润滑剂的金属润滑性能(即脱模性能)。如公式⑸所示:

2.4 凝胶化度

在PVC 材料体系的加工性能中,成型性能是其中一个重要方面,这就需要凝胶化度达到一定的数值才能保证产品稳定成型且各项力学性能满足标准要求。因此,如何对制品的凝胶化度进行表征是一个非常重要的事情。目前主要有溶剂吸收法、毛细管流变仪法、差示扫描量热法(DSC)以及转矩流变仪法[39]。

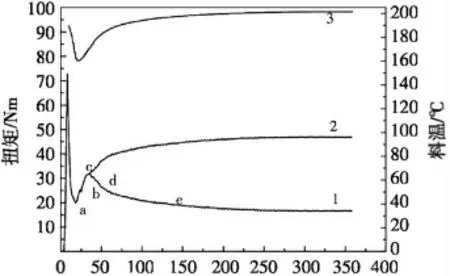

根据相关文献可知[40],随着时间的推移,在转矩流变试验中PVC 干混料的凝胶化度是不断增大的,而物料的温度也是随着时间的推移而不断提高的,这两者的变化趋势是一致的[41]。因此,王文治团队[42]提出可以在典型的流变曲线图的转矩-时间曲线(图3 曲线1)以及温度-时间曲线(图3 曲线3)的基础上虚拟一条镜面扭矩曲线(图3 中曲线2)。他们经过研究后还发现,样品的凝胶化度越高,塑化扭矩与最小扭矩的差值越小[39],因此他们提出了以下计算凝胶化度的方法。

图3 PVC 转矩流变曲线上的取样点

将手工混合的混配料为参比混配料,因未经过剪切和加热,其凝胶化度为零。将最大扭矩和最小扭矩两者的差值为零的样品,定义其凝胶化度为100%,则用公式⑹可以计算出被测样品的凝胶化度Dg:

这个方法只需要做出样品和参比混配料的转矩流变曲线,操作比较简便,但只能用于评价一种混配料,在不同加工条件的作用下,制品的凝胶化度也会有所不同。另外,这个方法虽然已经转化为专利[43]并制定为国家标准GB/T 34917-2017,但在实际试验操作的过程中发现这个方法的计算结果误差较大。因此,如何对这个方法进行改进是目前相关人员需要思考的地方。

3 总结

本文总结归纳了采用转矩流变曲线在表征PVC 材料体系加工性能不同方面的研究进展,但这些方法在很多方面还需要进一步的研究,比如通过转矩流变曲线评价PVC 材料体系的金属润滑性能以及凝胶化度的方法还需要进一步完善等。期盼更多的PVC 制品行业人士投入到相关的应用研究中,让转矩流变曲线在PVC 制品行业的质量管理方面发挥出更大作用,共同推动行业的快速发展,为市场提供更多优质的建材产品。