低喂入量玉米柔性脱粒装置的设计与试验

邱清宇,苟康林,罗惠中,袁森林,秦代林,张黎骅

低喂入量玉米柔性脱粒装置的设计与试验

邱清宇,苟康林,罗惠中,袁森林,秦代林,张黎骅*

(四川农业大学机电学院,雅安 625000)

为解决含水率在30%以上的玉米在籽粒直收时破碎率和未脱净率高的问题,设计一种低喂入量玉米柔性脱粒装置试验台,选取导流角、滚筒转速和脱粒间隙为试验因素,以破碎率和未脱净率为试验指标,对玉米进行了单因素试验和响应面试验并使用Design-Expert软件分析获得脱粒最佳参数。单因素试验结果表明:所选试验因素对试验结果有显著影响,对于柔性滚筒,当导流角增大,玉米籽粒破碎率先减小后增大,未脱净率随导流角增大而减小;滚筒转速增大玉米籽粒破碎率先减小后增大,未脱净率随转速增大而减小;脱粒间隙增大,玉米籽粒破碎率和未脱净率均为先减小后增大。响应面试验结果表明,当导流角为68°、滚筒转速223 r·min-1、脱粒间隙为33 mm时,最优脱粒效果为破碎率2.49%,未脱净率为0.171%。

玉米;收获机;柔性脱粒;结构设计;响应面分析

受玉米品种和气候湿润的影响,西南地区玉米籽粒收获机收湿度较高的玉米(含水率在30%以上),破碎率在7%以上[1],破碎的玉米籽粒容易发芽和霉变,会带来巨大损失[2]。目前,国内外学者对玉米脱粒装置、玉米果穗的喂入方式等方面研究较多。国外有学者[3-5]研究了不同含水率、不同脱粒方式下的脱粒特性。Miu 等[6-7]分别对纵轴流式和横轴流式脱粒滚筒的未脱净率进行研究并建立了相关数学模型。Petkevichius等[8]试验论证了玉米果穗横喂比纵喂好,Wacker[9]研究发现轴流式脱粒要优于切流式脱粒系统的效果。曲宏杰等[10]和高连兴等[11]研究发现随着含水率的增加,破碎率与脱粒能耗呈上升趋势,含水率为13.9%~27.6%的玉米籽粒脱粒效果良好。屈哲等[12]设计了圆头钉齿与分段组合式圆管型脱粒凹板结合的脱粒装置。李心平等[13-14]研究发现玉米果穗的最佳脱粒方式是采用挤搓原理,果穗有序喂入。崔中凯等[15]和邸志峰等[16]研究了纹杆块加钉齿组合式脱粒滚筒,证明这种滚筒能对玉米进行高效脱粒。然而,关于低喂入量玉米柔性脱粒装置研究试验还有待完善。

西南山区玉米种植地块小,收获时采用中小型收获机,脱粒装置尺寸较小;玉米种植密度低,收获机喂入量更小[17];玉米含水率高,脱粒时喂入量大会增加玉米间碰撞导致籽粒破碎率上升。为满足上述收获特点,本研究在分析现有滚筒结构特点的基础上,设计出了低喂入量玉米柔性脱粒滚筒试验台,通过单因素试验和响应面试验,得到了脱粒装置的最佳工作参数,为低喂入量玉米籽粒收获机柔性脱粒装置的设计和改进提供参考依据。

1 整机结构与工作原理

1.1 整机结构

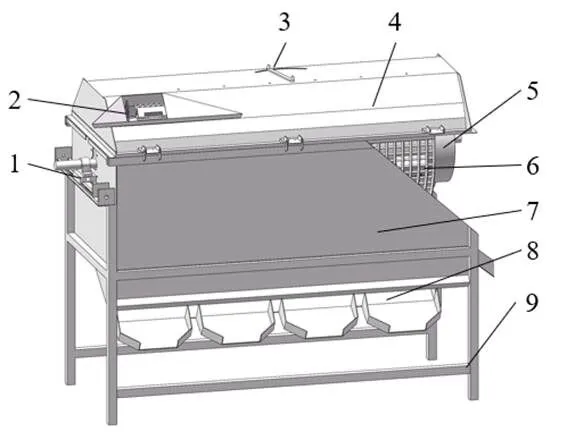

低喂入量玉米柔性脱粒装置结构如图1所示,主要由间隙调整装置、喂入口、导流角调整装置、顶盖、脱粒滚筒、脱粒凹板、箱体、出料口和机架组成。脱粒滚筒安装有纹杆块和钉齿,纹杆块设置柔性装置,以降低破碎率;顶盖上安装导流板以配合果穗轴向运输,通过改变导流板角度,来改变脱粒时间;凹板采用大孔径栅格式;滚筒设置间隙调整装置和导流角调整装置来分别调整脱粒间隙和导流角,以此适应不同玉米的脱粒。导流角为图2中的,调节范围为30~90°;间隙调整装置通过丝杆来带动螺母滑块的滑动从而带动脱粒滚筒的水平方向上左右移动,实现滚筒与喂入口一侧凹板的间隙的调节,调节范围为30~50 mm。

1.间隙调整装置;2.喂入口;3.导流角调整装置;4.顶盖;5.脱粒滚筒;6.脱粒凹板;7.箱体;8.出料口;9.机架。

Figure 1 The structure schematic of the thresher

1.2 工作原理

低喂入量玉米柔性脱粒装置采用径向喂入纵轴流脱粒原理。脱粒装置工作时,滚筒被电机驱动,玉米果穗从喂入口连续进入装置内,然后被滚筒前端锥形螺旋强制推到脱粒段,果穗在脱粒段受到纹杆和钉齿的打击、纹杆和钉齿与脱粒凹板之间的挤搓和摩擦以及玉米果穗之间的冲击,完成脱粒,脱粒完的玉米籽粒从出料口导出,玉米芯从排杂口排出,完成整个过程。

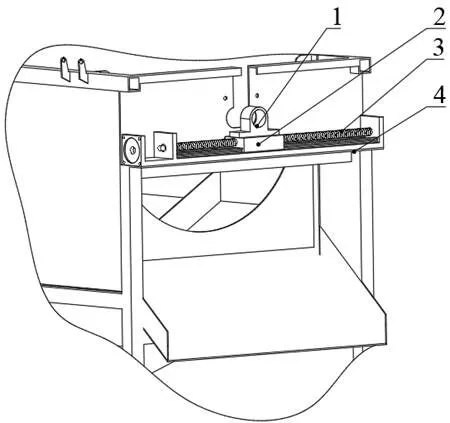

1.脱粒机盖;2.导流板连接板;3.导流板;4.导流板固定板;5.喂料口。

Figure 2 Guide angle adjusting device

1.轴承座;2.滑块;3.丝杆;4.丝杆螺母底座。

Figure 3 Adjusting mechanism of threshing clearance

2 关键部件设计

2.1 脱粒滚筒设计

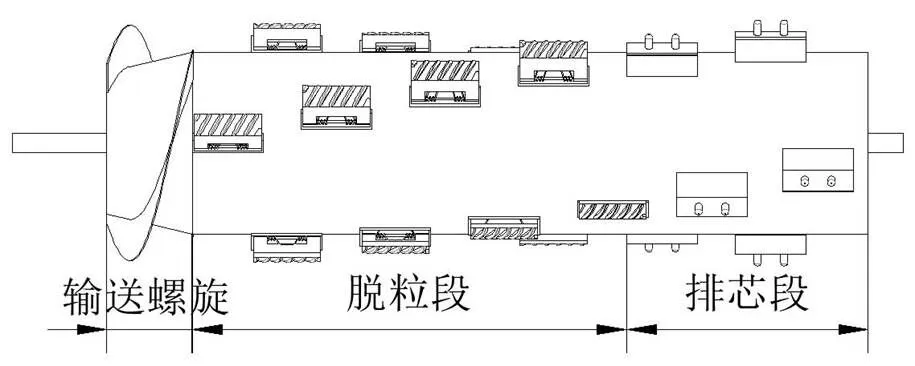

2.1.1 滚筒外形尺寸设计 脱粒滚筒分为喂入段、脱粒段和排芯段共3段,喂入段采用正锥形螺旋输送装置,将喂入的玉米果穗输送到脱粒段,大部分玉米在此段完成脱粒,然后再进入滚筒尾部,完成二次脱粒和排杂。为了实现脱粒过程果穗的翻转和向后运动,纹杆和钉齿采用螺旋线排列[18]。滚筒结构如图4所示。

图4 滚筒结构示意图

Figure 4 Schematic diagram of threshing drum

滚筒的直径和长度大小与装置的脱粒、分离能力密切相关。纹杆滚筒长度主要根据生产率决定。在纵喂的脱粒装置上滚筒长度按下式计算[19]:

式中:—脱粒装置的喂入量,kg·s-1;0—滚筒单位长度允许承担的喂入量,kg·(s·m)-1,一般轴流脱粒机取1.5~2.0。

西南地区使用的中小型收获机收获效率为0.8 hm2·h-1,西南地区玉米亩产约400 kg,为了满足上述收获条件,本脱粒装置喂入量取2 kg·s-1,根据相关标准,由式(1)可得滚筒长度取130 0 mm。

纵轴流脱粒滚筒直径z可由下列公式计算得:

式中—纹杆块头数;—纹杆块头数间距,mm。

为了使得滚筒平衡,纹杆块头数为偶数,滚筒对玉米果穗的抓取能力随纹杆块头数的增加而减弱,本设计取纹杆头数=4;纹杆块头数间距一般为18~250 mm(以圆周弧长计),本设计选=243 mm,由式(3)计算可得滚筒直径z≈309.55 mm,取滚筒直径z=310 mm。

2.1.2 脱粒元件尺寸和布置 纹杆块的数量关系着脱粒装置的工作质量和工作效率,数量过少会降低工作效率和脱净率,过多会使得玉米籽粒破碎率升高。所以纹杆块的数量决定脱粒装置工作效果的优劣。纹杆块数量的确定按下式计算:

式中:—纹杆块个数;—玉米果穗喂入量,kg·s-1,本设计中取2;1—单个纹杆块所能承受的喂入量,kg·s-1,取0.063;s—为谷草比,取s=0.55;

可得出纹杆块个数=24。

滚筒脱粒部分的长度可按下式计算:

式中:—脱粒元件个数;—纹杆块间距,mm;—纹杆块长度,mm;Δ1+Δ2—纹杆块在滚筒脱粒段离边缘的距离和,mm。

脱粒部分长度为滚筒总长度减去输送螺旋部分,经计算得输送螺旋的长度1=145 mm,则脱粒部分长度为2=1 155 mm。为保证良好的脱粒效果,设计纹杆块间距=65 mm;为保证脱粒元件在脱粒滚筒上面的合理分布,取纹杆块在滚筒脱粒段离边缘的距离和Δ1+Δ2=110 mm,可得纹杆块长度=120 mm,可计算得元件高度为60 mm。24个脱粒元件中,纹杆块个数为 16,钉齿台数量为8个,滚筒脱粒段和排芯段展开图如图5所示。

图5 滚筒脱粒段和排芯段展开图

Figure 5 Expanded drawing of threshing section and core arrangement section drawing of drum unfolding

2.2 主要脱粒元件结构参数设计

2.2.1 脱粒元件设计 脱粒元件的结构会对籽粒破碎率和未脱净率将产生较大影响。本研究设计的柔性脱粒纹杆如图6所示。主要由纹杆块、扭簧、定位轴、限位销和纹杆块支座组成。限位销穿过扭簧,和定位轴共同作用将纹杆块安装在支座上,纹杆块支座上有限位孔,限制纹杆块的活动角度。

1.纹杆块;2.扭簧;3.定位轴;4.限位销;5.纹杆块支座。

Figure 6 structural diagram of rasp-bar

2.2.2 脱粒受力分析 玉米脱粒撞击纹杆块和筛网时受力如图7所示,玉米受到重力1,纹杆对玉米的支撑力b和摩擦力1(合力为d),凹板对玉米的支撑力m和摩擦力2(合力为n)。

1.滚筒;2.纹杆块;3.玉米;4.脱粒凹板。

Figure 7 Corn threshing analysis

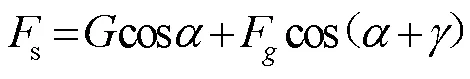

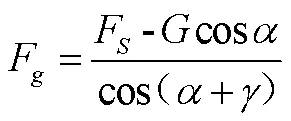

纹杆块受力后的变化如图8所示。纹杆背脊面与纹杆面交于点,纹杆块进行脱粒工作时,若玉米对纹杆的作用力g足够使纹杆块绕定位轴为圆心向后转动,那么扭簧对纹杆块的作用力d与竖直方向的夹角和销轴对纹杆块的支持力s与水平方向的夹角都会增大,果穗的打击力g与水平方向的夹角不变。玉米与纹杆接触时的s方向受力

式中—重力,N

由式(5)可得

由式(6)可知,α增大使纹杆块受到果穗的打击力Fg增大,所以果穗受到的脱粒力也会增大,这使玉米更容易被脱净。同时,纹杆块下的扭簧被压缩,起到缓冲了作用,减小了纹杆块对玉米的冲击,能够降低玉米籽粒的破碎率。综上,有扭簧作为柔性机构的纹杆块工作时,玉米的破碎率和未脱净率都会低于不变形的刚性纹杆块。

Figure 8 variation diagram of rasp-bar under force

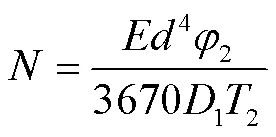

玉米果穗受力过程中,作用力过大会导致玉米籽粒和玉米芯破碎断裂,g的大小应在在能脱下籽粒的同时小于籽粒和果穗破碎的力。g与扭簧中心的距离为n,可得扭簧初始扭矩1=Fhcosγ+ Fhsinγcot1。参考相关文献[20-21],高湿玉米的脱粒所需力的范围为2~40.6 N,高湿玉米籽粒破碎力的范围为93~287 N,玉米芯断裂力约为600 N。取g为45 N,n为20 mm,则最小1=900 N·mm。通过限位孔的限制,扭簧初始扭转角为1=39°,最大扭转角为2=86°。根据相关公式,扭簧圈数为

—弹性模量,扭簧材料为碳素弹簧钢丝,则=1.97×105Mpa;—扭簧钢丝直径,=2 mm;2—扭簧最终扭矩,N·mm;1—1=,其中为扭簧旋转比,一般取=8.5。

代入相关参数,取=3。

3 试验与分析

3.1 试验材料

本试验选用雅安的成熟夏玉米,玉米品种为雅玉988,含水率为30%。人工挑选尺寸相近的玉米果穗。脱粒试验台实物如图9所示,试验玉米基本特征参数如表1所示。

图9 脱粒试验台实物图

Figure 9 threshing test bench

表1 试验玉米基本特征参数

3.2 试验方法

依据《脱粒机试验方法》(GB/T5982—2017)[22]和《玉米脱粒机作业技术规程》(DB21/T2668— 2016)[23]的有关试验方法进行试验。分别针对柔性脱粒滚筒和除纹杆块无柔性,其他结构完全相同的刚性脱粒滚筒选取导流角、滚筒转速和脱粒间隙为试验因素进行试验。玉米籽粒破碎率和未脱净率是玉米脱粒试验主要测定指标[24],每组试验时将10 kg玉米均匀平铺在带式输送机上,输送带速度稳定时玉米刚好从喂入口开始喂入,喂入时间为5 s,以此将喂入速度控制为2 kg·s-1,每组试验重复3次,记录每次试验的数据,并计算平均值。

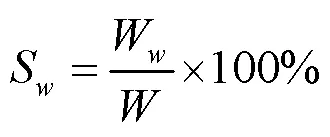

根据试验要求,每次脱粒完成后使用放大镜选出破碎和有裂纹的玉米籽粒。用式(8)计算籽粒破碎率p,用式(9)计算未脱净率w。

式中:p—取样中破碎籽粒质量,g;—样本籽粒总质量,g。

式中:w—未脱净籽粒质量,g;—籽粒总质量,g。

3.3 单因素试验

3.3.1 滚筒转速对试验指标的影响 根据预试验数据,对刚性滚筒和柔性滚筒取脱粒间隙为30 mm,导流角取60°,滚筒转速分别取190 r·min-1、210 r·min-1、230 r·min-1、250 r·min-1和270 r·min-1。两种滚筒的脱粒试验结果如图10所示,从图中可以看出:用刚性滚筒脱粒时,滚筒转速增大,玉米籽粒破碎率先减小后增大,未脱净率随着滚筒速度增大而增大;用柔性滚筒脱粒时,滚筒转速增大玉米籽粒破碎率先减小后增大,未脱净率一直减小,当滚筒转速≥250 r·min-1时,未脱净率均为0,所以响应面试验滚筒转速范围选择为210~250 r·min-1。柔性滚筒出现上述现象的原因:低转速时果穗轴向输送慢,果穗脱粒时间长,且作用力小,所以籽粒破碎率和未脱净率较高;随着转速增高籽粒破碎率和未脱净率均降低,但转速过高后籽粒受撞击变强变多,使籽粒破碎率再次上升。

对比刚性滚筒和柔性滚筒的脱粒效果,随着转速增大,两滚筒的脱粒破碎率变化趋势相近,但试验中柔性滚筒籽粒脱粒破碎率整体上略低于刚性滚筒的脱粒破碎率,未脱净率明显低于刚性滚筒。

图10 柔性滚筒和刚性滚筒转速单因素试验结果曲线

Figure 10 single factor test result curve of flexible drum and rigid drum speed

3.3.2 脱粒间隙对试验指标的影响 对两种不同滚筒,滚筒转速取230 r·min-1,导流角取60°,脱粒间隙分别取30 mm、35 mm、40 mm和45 mm。两种滚筒的脱粒试验结果如图11所示,从图中可以看出:用刚性滚筒脱粒时,滚筒脱粒间隙增大玉米籽粒破碎率先减小后增大,未脱净率先减小后增大;用柔性滚筒脱粒时,脱粒间隙增大,玉米籽粒破碎率先减小后增大,未脱净率先减小后增大,在30~40 mm内有最小破碎率和未脱净率。根据上述结果,响应面试验脱粒间隙试验范围为30~40 mm。柔性滚筒出现上述现象的原因:脱粒时,间隙小的一侧起主要作用,间隙小时玉米间搓揉和碰撞力大,玉米芯容易破裂,破碎率和未脱净率都较高,间隙增大破碎率和未脱净率都下降;试验中主要作用间隙先增后减,所以破碎率和未脱净率均呈先减后增的趋势。

对比刚性滚筒和柔性滚筒的脱粒效果,两种滚筒在破碎率和未脱净率上的变化趋势相近,柔性滚筒的脱粒破碎率整体上低于刚性滚筒的破碎率,柔性脱粒滚筒的未脱净率明显低于刚性滚筒的未脱净率。

图11 柔性滚筒和刚性滚筒脱粒间隙单因素试验结果曲线

Figure 11 single factor test result curve of threshing clearance between flexible drum and rigid drum

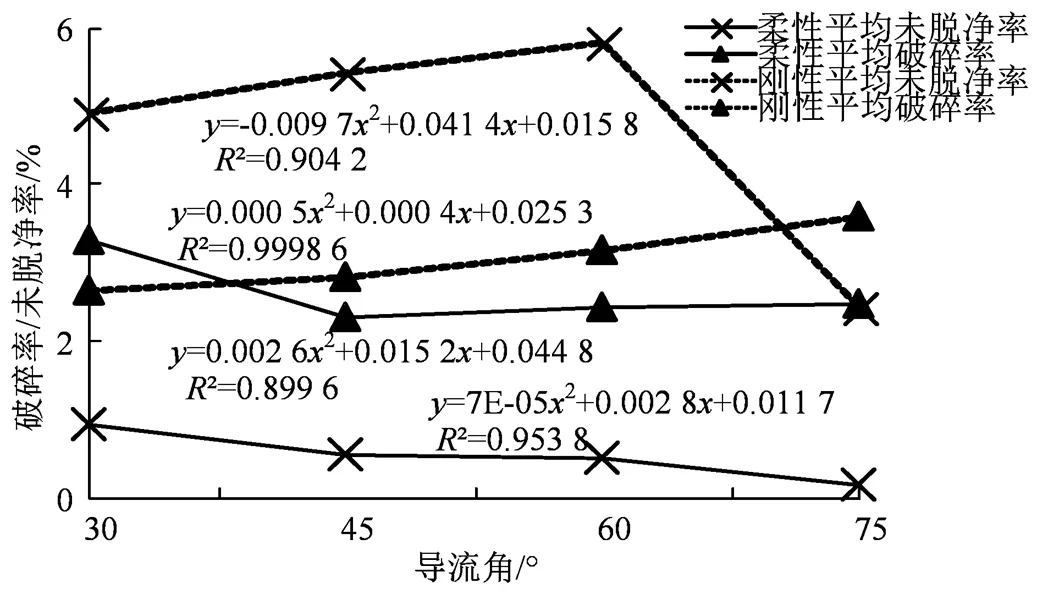

3.3.3 导流角对试验指标的影响 根据预试验数据,对两种不同滚筒取脱粒间隙为40 mm,滚筒转速为230 r·min-1,导流角分别取75°/60°/45°/30°。两种滚筒的脱粒试验结果如图12所示,从图中可以看出:用刚性滚筒脱粒时,导流角增大玉米籽粒破碎率增大,未脱净率先增大后减小;用柔性滚筒脱粒时,当导流角增大,玉米籽粒破碎率先减小后增大,在45°~75°区间内有最小值,未脱净率随导流角增大而减小,根据上述结果,响应面试验导流角范围选择为45°~75°。柔性滚筒出现上述现象的原因:导流角小时玉米顺流速度快,脱粒时间短,未脱净率高,导流角增大,玉米顺流速度减小,未脱净率降低,玉米与导流板接触面积变小,所以破碎率降低,导流角继续增大玉米脱粒时间过长又使破碎率上升。

图12 柔性滚筒和刚性滚筒导流角单因素试验结果曲线

Figure 12 single factor test result curve of guide angle of flexible drum and rigid drum

对比刚性滚筒和柔性滚筒的脱粒效果,导流角大于45°后,柔性滚筒脱粒的玉米的破碎率均低于刚性滚筒;柔性滚筒在各个导流角的未脱净率明显均低于刚性滚筒。

根据3组单因素试验结果,对比柔性滚筒和刚性滚筒脱粒效果,柔性滚筒的脱粒效果优于刚性滚筒,与纹杆块受力分析中得到的结论一致。

3.4 响应面法确定脱粒最优参数组合

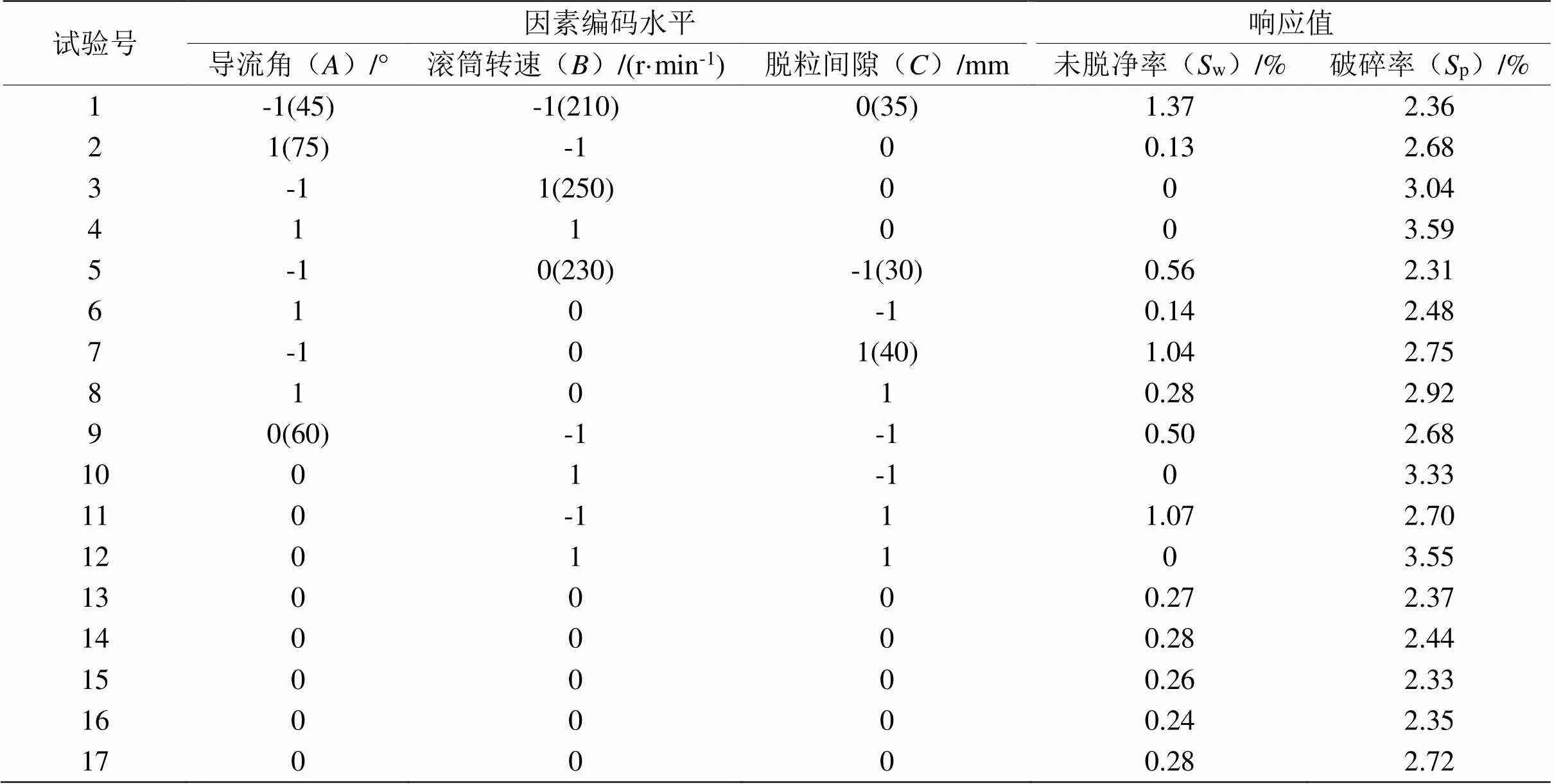

3.4.1 响应面试验设计及结果 根据单因素试验的结果,以导流角()、滚筒转速()、脱粒间隙()为自变量,以玉米籽粒的破碎率和未脱净率为响应值,用Design-expert进行试验的设计与分析,试验安排与结果如表2所示。

利用Design-expert统计软件对数据进行回归分析,对回归模型未脱净率(w)和破碎率(P)进行分析,结果见表3。

表2 响应面试验设计与结果

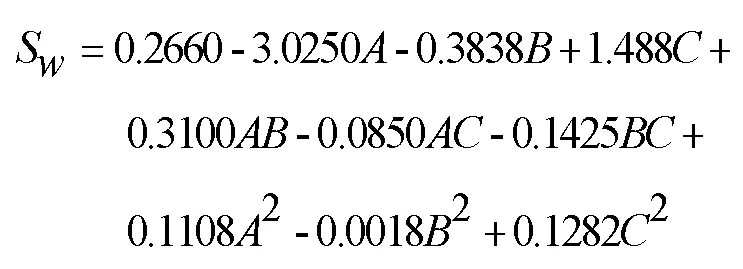

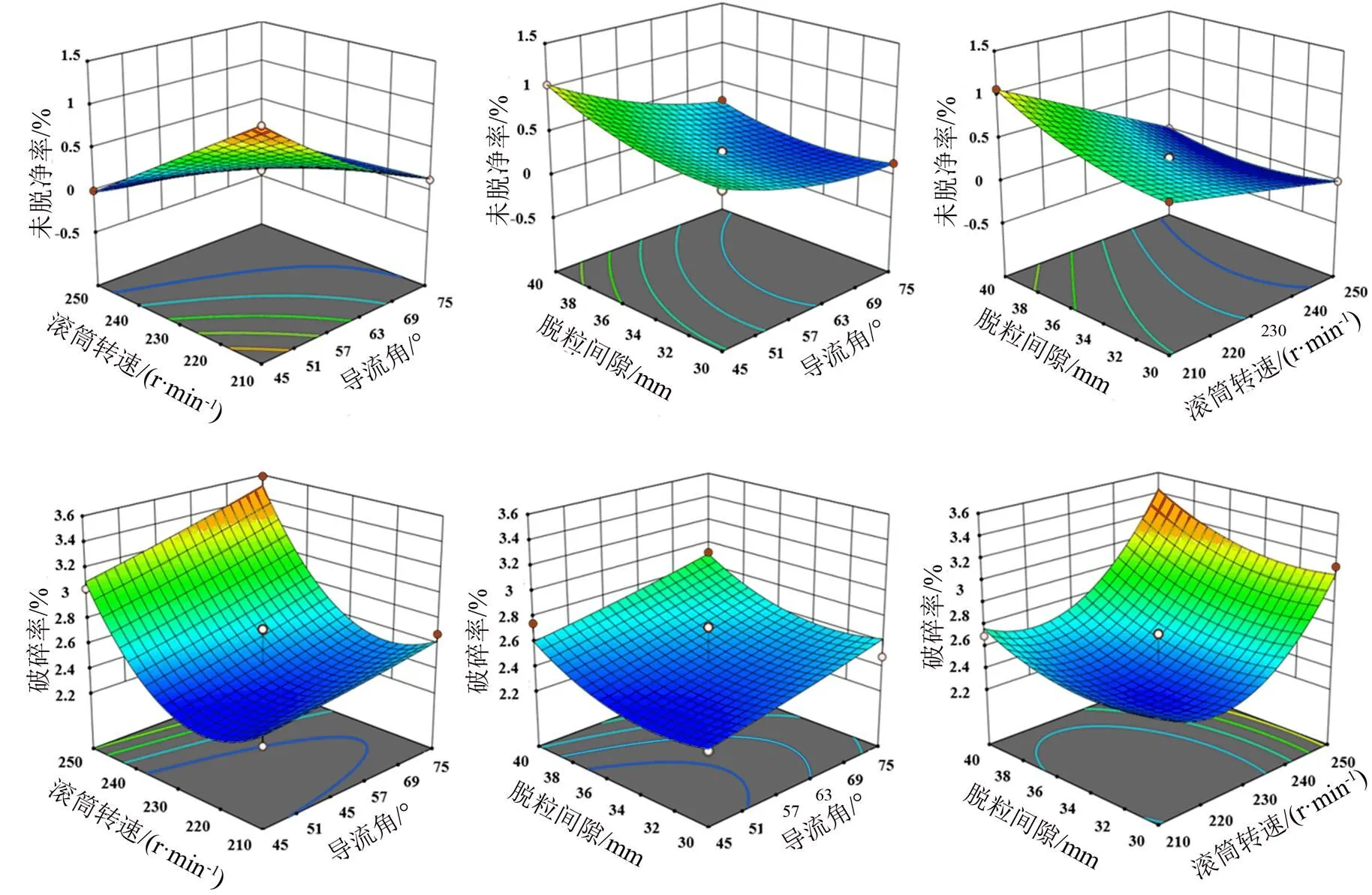

值用于检测系数的显著性,还可检验组合因子的交互作用。由表3分析可知,对于玉米籽粒未脱净率,模型<0.001,说明拟合模型达到极显著水平;失拟项=0.315 4>0.05,失拟项不显著,模型决定系数2=0.999 1,表明回归数学模型与实际结果拟合精度高。导流角()、滚筒转速()和脱粒间隙()的值均小于0.01,证明这些因素对于未脱净率的影响极显著,影响未脱净率各因素按影响大小排序依次为滚筒转速>导流角>脱粒间隙,二次项2不显著,其余项均极显著(<0.01);

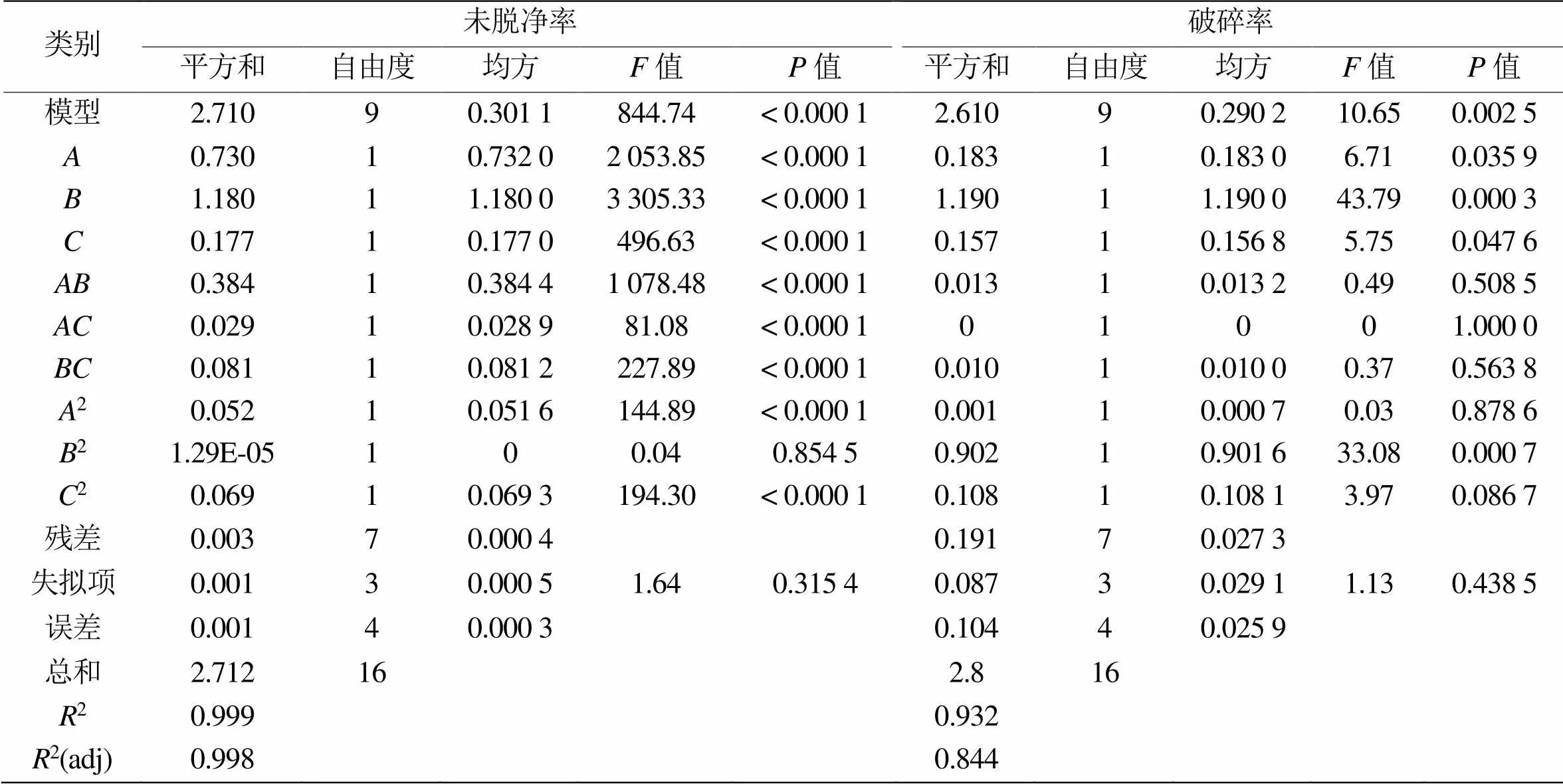

对于玉米籽粒破碎率,模型<0.01,说明拟合模型达到达极显著水平;失拟项=0.438 5>0.05,失拟项不显著,模型决定系数2=0.931 9,表明回归数学模型与实际结果拟合精度高。导流角()=0.035 9<0.05、脱粒间隙()=0.047 6<0.05,说明导流角和脱粒间隙对玉米籽粒破碎率的影响显著,滚筒转速()的值小于0.01,说明滚筒转速对玉米籽粒破碎率影响极显著,影响破碎率各因素按影响大小排序依次为滚筒转速>导流角>脱粒间隙,二次项2差异极显著(<0.01),其余项不显著。各交互因素响应面如图13所示。

3个因素经过拟合得到未脱净率(w)和破碎率(P)回归方程如下所示。

表3 对破碎率和未脱净率进行响应面分析的结果

注:<0.01表示差异极显著;0.01<<0.05表示差异显著。

图13 各交互因素响应面

Figure 13 Response surface of interaction factors

3.4.2 最佳脱粒工作参数确定及验证 通过Design-Expert软件对回归方程进行求解,得出低喂入量玉米柔性脱粒装置的最佳作业参数(小数取整)是:导流角为68°、滚筒转速223 r·min-1、脱粒间隙为33mm。此条件下:破碎率为2.42%,未脱净率为0.167%。

为验证回归模型的可靠性,对上述最佳脱粒作业参数进行3次试验,试验结果表明:破碎率均值为2.49%,未脱净率均值为0.171%。与预测值相对误差小于5%,说明该回归模型的准确度较高。

4 结论

通过玉米脱粒碰撞时的受力分析,柔性纹杆能使玉米果穗受到的脱粒力增大,更容易被脱净;同时,扭簧起到缓冲作用,减小了纹杆块对玉米的冲击,能够降低玉米籽粒的破碎率。通过单因素试验对比柔性脱粒滚筒和纹杆块无柔性的刚性滚筒,柔性滚筒脱粒的破碎率和未脱净率均低于刚性滚筒,与受力分析结果一致。

柔性滚筒单因素试验结果表明:导流角、滚筒转速、脱粒间隙对脱粒效果均有显著影响,当导流角增大,玉米籽粒破碎率先减小后增大,未脱净率随导流角增大而减小。滚筒转速增大玉米籽粒破碎率先减小后增大,未脱净率随转速增大而减小,当滚筒转速≥250 r·min-1时,未脱净率均为0;脱粒间隙增大,玉米籽粒破碎率和未脱净率均为先减小后增大。

由回归模型对响应面试验分析得出影响未脱净率的各因素按影响大小排序依次为滚筒转速>导流角>脱粒间隙,影响破碎率的各因素按影响大小排序依次为滚筒转速>导流角>脱粒间隙。

经试验验证,低喂入量玉米柔性脱粒装置的最佳作业参数(小数取整)是:导流角为68°、滚筒转速223 r·min-1、脱粒间隙为33 mm,试验结果是破碎率为2.49%,未脱净率为0.171%。

[1] 王荣焕, 徐田军, 赵久然, 等. 收获期对玉米籽粒含水率及籽粒机收质量的影响[J]. 中国农业科技导报, 2020,22(11): 35-41.

[2] 尹玉港, 谭会泽, 刘松柏, 等. 玉米破碎形成原因及对营养价值的影响[J]. 饲料博览, 2014(1): 13-15.

[3] LEE SUKSOON, YUN SANGHEE, YANG SEUNGKYU. Characteristics of sweet and super sweet corn ,seeds shelled at different seed moisture and threshing method conditions[J]. Korean Journal of Crop Science, 2006, 51(7): 632-638.

[4] PETKEVICHIUS S, SHPOKAS L, KUTZBACH H D. Investigation of the maize ear threshing process[J]. Biosyst Eng , 2008, 99(4): 532-539.

[5] KELLER D L, CONVERSE H H, HODGES T O, et al. Corn kernel damage due to high velocity impact[J]. Trans ASAE, 1972, 15(2): 0330-0332.

[6] MIU P I, KUTZBACH H D. Mathematical model of material kinematics in an axial threshing unit[J]. Comput Electron Agric , 2007, 58(2): 93-99.

[7] MIU P I, KUTZBACH H D. Modeling and simulation of grain threshing and separation in threshing units:Part I[J]. Comput Electron Agric , 2008, 60(1): 96-104.

[8] PETKEVICHIUS S, SHPOKAS L, KUTZBACH H D. Investigation of the maize ear threshing process[J]. Biosyst Eng , 2008, 99(4): 532-539.

[9] WACKER P. Maize grain damage during harvest[J]. Harvest Technology, 2005, 60(2) 84-85.

[10] 曲宏杰, 张道林, 杨廷文, 等. 含水率对玉米脱粒性能影响的试验研究[J]. 农机化研究, 2014,36(2): 153-156.

[11] 高连兴, 李飞, 张新伟, 等. 含水率对种子玉米脱粒性能的影响机理[J]. 农业机械学报, 2011,42(12): 92-96.

[12] 屈哲, 张东兴, 杨丽, 等. 纵轴流玉米脱粒分离装置喂入量与滚筒转速试验[J]. 农业机械学报, 2018,49(2): 58-65.

[13] 李心平, 熊师, 杜哲, 等. 浮动式玉米单穗脱粒装置设计与试验[J]. 农业机械学报, 2017,48(7): 104-111.

[14] 李心平, 马磊, 耿令新, 等. 玉米种子仿生脱粒机性能试验与参数优化[J]. 农业工程学报, 2017,33(5): 62-69.

[15] 崔中凯, 邸志峰, 周进, 等. 5TYS280玉米脱粒清选试验台的设计研究[J]. 农机化研究, 2017,39(5): 113-117.

[16] 邸志峰, 崔中凯, 张华, 等. 纹杆块与钉齿组合式轴流玉米脱粒滚筒的设计与试验[J]. 农业工程学报, 2018, 34(1): 28-34.

[17] 明博, 谢瑞芝, 侯鹏, 等. 2005—2016年中国玉米种植密度变化分析[J]. 中国农业科学, 2017,50(11): 1960- 1972.

[18] 耿端阳, 谭德蕾, 于兴瑞, 等. 玉米柔性脱粒滚筒脱粒元件设计与试验[J]. 吉林大学学报(工学版), 2020,50(5): 1923-1933.

[19] 王占滨, 王振伟, 张银平, 等. 纵轴流柔性锤爪式玉米脱粒装置设计与试验[J]. 农业机械学报, 2020,51(S2): 109-117.

[20] 赵黎. 低喂入量高湿玉米脱粒装置的研制与试验[D]. 雅安: 四川农业大学, 2019.

[21] 蔡超杰, 陈志, 韩增德, 等. 种子玉米生物力学特性与脱粒性能的关系研究[J]. 农机化研究, 2017,39(4): 192-196.

[22] 中国机械工业联合会. 脱粒机试验方法: GT/T5982- 2017[S]. 北京:中国标准出版社, 2017.

[23] 辽宁省质量技术监督局. 玉米脱粒机作业技术规程: DB21/T2668—2016[R/OL].

[24] 全国农业机械标准化技术委员会. 玉米脱粒机: JB/T 10749—2007[S]. 北京: 机械工业出版社, 2008.

Design and experiment of low-feeding flexible threshing device for corn

QIU Qingyu, GOU Kanglin, LUO Huizhong, YUAN Senlin, QIN Dailin, ZHANG Lihua

(School of Mechanical and Electrical Engineering, Sichuan Agricultural University, Yaan 625000)

In order to solve the problem of high broken and un-threshing rate of corn with water content above 30% during grain direct harvest, a flexible threshing device test bench with low feeding was designed. The guide angle, threshing clearance and drum speed were selected as test factors, and the broken rate and un-threshing rate were taken as test indexes to carry out single factor test and response test on high wet corn, and the test results were analyzed and obtained the best working parameters with Design-Expert software. The single factor test results show that: the selected test factors have significant influence on the test results, and for the flexible threshing cylinder, when the guide angle increases, the corn kernel broken rate first decreases and then increases, and the un-threshing rate decreases as the diversion angle increases. When the drum speed increases, the corn kernel broken rate first decreases and then increases, and the un-threshing rate decreases as the drum speed increases. The threshing gap increased, and the corn kernel broken rate and the un-threshing rate both decreased first and then increased. The response surface test results show that when the guide angle is 68°, the drum speed is 223 r·min-1, and the threshing gap is 33 mm, the optimal threshing effect is 2.49% of crushing rate and 0.171% of non-removal.

corn; harvester; flexible threshing; structural design; response surface analysis

S225.51

A

1672-352X (2021)05-0857-08

10.13610/j.cnki.1672-352x.20211105.012

2021-11-8 11:54:16

[URL] https://kns.cnki.net/kcms/detail/34.1162.s.20211105.1129.024.html

2021-01-06

国家玉米产业体系专项项目(CARS-02),四川省区域创新合作项目(2020YFQ0033)和成都市重点研发支撑计划项目(2019-YF05-01005-SN)共同资助。

邱清宇,硕士研究生。E-mail:940191765@qq.com

通信作者:张黎骅,博士,教授。E-mail:zhanglihua69@126.com