航天炉粉煤输送及气化保护气系统介质调整运行总结

于振海,童维风,耿恒辉

(安徽晋煤中能化工股份有限公司, 安徽临泉 236400)

安徽晋煤中能化工股份有限公司(简称中能公司)原料路线改造工程,即二期航天炉采用了具有国内自主知识产权的HT-L航天粉煤加压气化技术。HT-L航天粉煤加压气化技术以干煤粉为原料,以纯氧及少量水蒸气为气化剂在较高温度(1 550 ℃)及4.0 MPa压力下对粉煤进行燃烧,采用激冷流程生产粗合成气,激冷后的粗合成气温度降至200 ℃左右送至后工序。

HT-L航天粉煤加压气化装置(简称二期航天炉)设计生产体积流量为123万m3/d合成气,日处理原煤800 t,运行压力为4.0 MPa。2009年项目开工建设,2011年6月单体试车,2011年12月系统联动试车,2012年1月4日二期航天炉第一次投料开车运行。2012年2月5日合成氨系统检修、消缺完成,2月5日20:05:00二期航天炉投料成功,逐渐加负荷运行;2月7日一期合成气向二期合成气系统串气生产合成氨。

1 粉煤输送及气化保护气系统工艺简介

粉煤给料罐是把粉煤源源不断送入气化炉粉煤烧嘴燃烧的重要设备。从粉煤给料罐下部3个充气锥通入适量的输送载气,使粉煤处于流化状态,通过控制合适的粉煤给料罐与气化炉压差把粉煤送出充气锥,粉煤属于密相输送。粉煤出充气锥后进入粉煤加料器,由粉煤流量调节阀控制粉煤质量流量,并参照合成气中的CO2(一般体积分数为3.0%~15.0%,干基)或者甲烷(体积分数<0.1%)进行调节。由粉煤流量调节阀控制加入粉煤加料器的CO2(或N2)的流量来调节粉煤悬浮速度,然后悬浮粉煤进入粉煤烧嘴[1]。

烧嘴是二期航天炉的关键设备之一,由于烧嘴长期处于高温状态,容易出现龟裂,造成冷却水泄漏,进而影响到二期航天炉的稳定。为解决这一问题,在烧嘴上通入了1路CO2(或N2)作为烧嘴的保护气,起到降低烧嘴头部温度、延长烧嘴使用寿命的作用。该保护气进入二期航天炉,部分CO2会参与燃烧反应。

二期航天炉设计为水冷盘管结构,水冷盘管与航天炉壳体之间形成的环隙称为环腔。为了消除由水冷盘管热膨胀带来的变化,将水冷盘管出口留有膨胀余量,从而形成了环腔口。二期航天炉的燃烧反应过程中产生的煤灰、灰渣会进入环腔,导致环腔积灰,造成设备的损害。为了尽可能地避免煤灰、灰渣进入环腔,在环腔内部设置了2路环腔保护气。保护气持续通入,使得环腔与气化炉内保持一定的压差,环腔压力始终微高于气化炉压力。该保护气进入二期航天炉后部分参与反应,大部分直接进入合成气中,成为合成气的组分。

综上所述,以上3部分气体是外部气体进入二期航天炉的主要部分,成为影响合成气成分的重要因素。

2 二期航天炉内的主要反应

二期航天炉炉膛内部主要是干煤粉和O2发生的反应,生成以CO+H2为主要成分的粗合成气。气化炉内进行的反应相当复杂,主要分为三步进行,即煤的裂解和挥发分的燃烧、燃烧和气化反应、还原反应。

2.1 煤的裂解和挥发分的燃烧

粉煤和O2进入高温二期航天炉后,粉煤受热速度极快,粉煤中的残余水分瞬间快速蒸发,粉煤发生裂解并释放出挥发分,生成半焦和气体产物;裂解产物及易挥发组分在高温、高氧浓度的条件下迅速完全燃烧,放出大量的反应热,维持气化反应的进行。该过程进行得相当短促。由于二期航天炉内温度超过1 000 ℃,因此在合成气中几乎不含焦油、酚类和高分子烃类。

2.2 燃烧和气化反应

煤裂解后生成的煤焦一方面和剩余的O2发生燃烧反应,生成CO、CO2等气体,放出反应热;另一方面,煤焦又和水蒸气、CO2等发生气化反应,生成CO和H2。

2.3 还原反应

经过前两步反应后,二期航天炉中的O2已基本消耗殆尽。这时主要进行的是煤焦、甲烷等与水蒸气、CO2之间的还原反应,生成CO和H2[2]。

2.4 化学反应

煤的部分氧化反应:

(1)

煤的燃烧反应:

(2)

煤的裂解反应:

(3)

CO2还原反应:

(4)

碳的完全燃烧反应:

(5)

非均相水煤气反应:

(6)

(7)

甲烷转化反应:

(8)

逆变换反应:

(9)

还可能发生以下副反应:

(10)

(11)

(12)

(13)

2.5 二期航天炉内的流动过程

二期航天炉内煤粉和O2的流动特性属于受限制的射流反应,按流动过程可将二期航天炉燃烧室分为3个区域,即射流区、回流区和管流区。

2.5.1 射流区的反应

粉煤和O2刚进入二期航天炉内时,O2浓度相当高,随着燃烧和气化反应的进行,O2浓度逐渐降低直至完全消耗。因此,该区域内进行的反应可分为2种类型:一种是有氧反应,主要进行的是煤的部分氧化反应、煤的燃烧反应、煤的裂解反应及碳的完全燃烧反应,这些反应成为一次反应;另一种是无氧反应,主要进行的是CO2的还原反应、非均相水煤气反应、甲烷转化反应及逆变换反应等,这些反应成为二次反应。射流区主要分布在二期航天炉的中上部。

2.5.2 管流区的反应

进入管流区的介质为来自一次反应区的燃烧产物,以及甲烷、残碳(灰渣中的碳元素及其化合物)及水蒸气等,在管流区内继续进行射流区的二次反应。管流区主要分布在二期航天炉的中下部。

2.5.3 回流区的反应

由于射流作用,在烧嘴附近形成相对低压区,造成大量的高温气体被卷吸回流,形成一个回流区。回流区的介质主要是从射流区卷吸来的燃烧产物、残碳、水蒸气及少量O2,所以其反应包括一次反应和二次反应,形成一次反应和二次反应的共存区。由于回流区的存在,造成了二期航天炉内物料的停留时间不一样,即表示二期航天炉内存在返混现象。回流区主要分布在气化炉的顶部。

由此可见,航天炉粉煤输送及气化保护气系统使用的介质不同,对气化反应过程中部分产品的生产起到抑制或加速的作用。

3 保护气使用情况

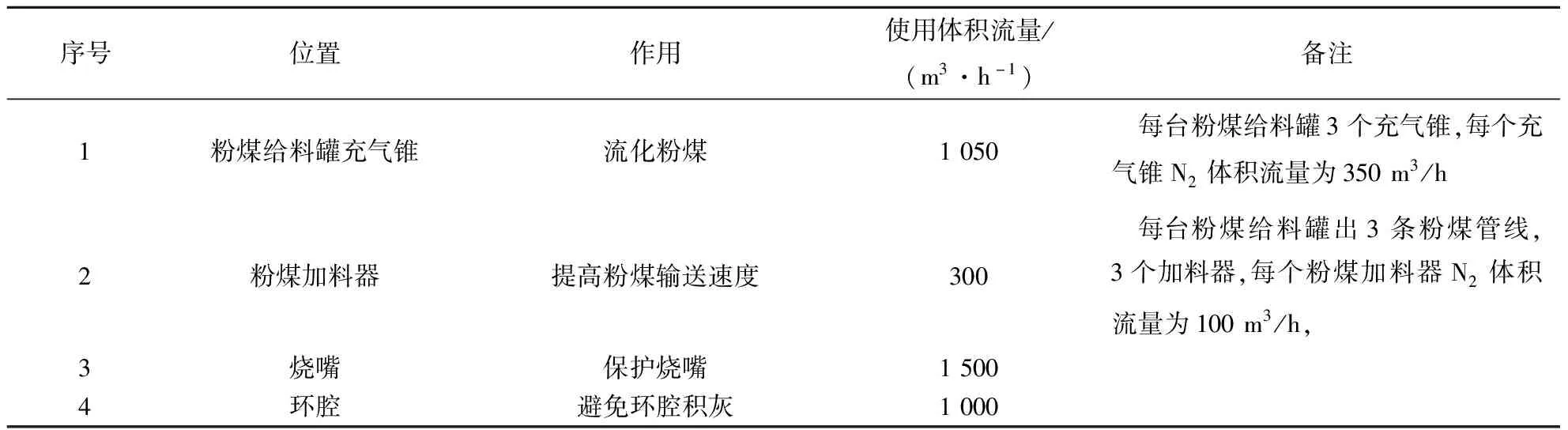

航天炉粉煤输送及气化保护气系统保护气使用分布见表1。

表1 航天炉粉煤输送及气化保护气系统保护气使用分布

4 保护气调整运行情况

4.1 N2运行现状

二期航天炉生产合成氨,设计粉煤系统及航天炉粉煤输送及气化保护气系统输送介质为N2。使用N2作为航天炉粉煤输送及气化保护气系统载气及保护气期间,二期航天炉运行工况总体可控,但炉温经常波动偏大,相对于一期气化炉最显著的缺点是合成气有效气体积分数总体偏低,在85%左右,而一期合成气有效气体积分数在88%左右;对装置的产量有一定的影响,煤耗相对偏高。

在二期航天炉开车过程中,由于气化炉装置提前运行,后系统联合车间装置和老系统尿素系统无法提供充足的CO2作为开车气体,所以一般气化炉运行初期航天炉粉煤输送及气化保护气系统必须使用N2;待低温甲醇洗系统解吸出CO2气体后,此部分CO2又被送至尿素车间(2套尿素系统)作为原料气使用,对于航天炉粉煤输送及气化保护气系统就没有富裕的CO2,所以一直以来二期航天炉使用N2。2018年二期航天炉生产甲醇期间,N2作为惰气影响甲醇合成的反应,二期航天炉输送载气需要调整为CO2,中能公司由于产品结构调整,停运了1套尿素系统,CO2有所富余,平衡了气化装置使用的高压CO2气量供应;通过管线技改,粉煤输送及气化保护气系统保护气由N2切换到CO2,二期航天炉使用CO2期间合成气有效气体成分得到一定改善,同时炉况的稳定性也得到了提高,之后一直采用CO2输送,相对提高了装置的产量,降低了消耗,提高了装置的运行效率及经济效益。

4.2 技改优化措施

将联合二期CO2压缩机进口低压N2管线阀门关闭,加盲板隔离,使用CO2作为压缩气体供二期航天炉使用。开车期间,联合甲醇洗未出CO2产品气之前CO2压缩机仍使用N2作为压缩气体,CO2充足后改为CO2。

技改前后高压CO2(N2)流程分别见图1和图2。

图1 高压CO2(N2)流程

图2 技改后高压CO2(N2)流程

4.3 技改前后参数变化

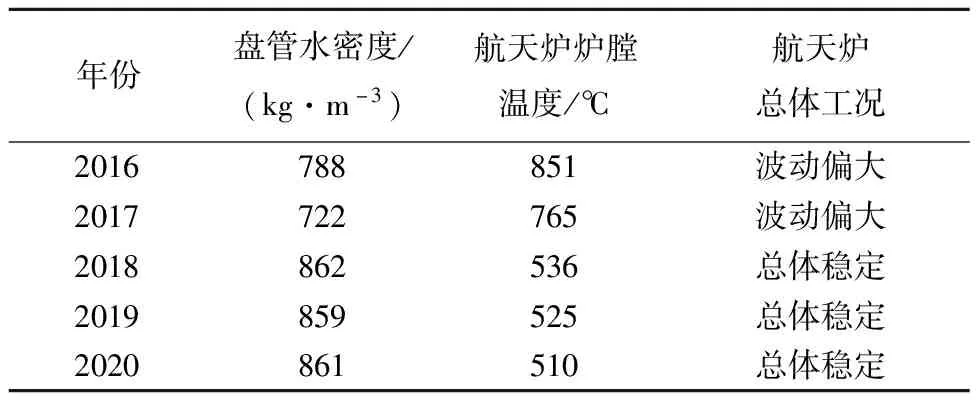

N2和CO2作为航天炉载气期间的O2体积流量及气体成分见表2,工况参数对比见表3,其中,2016年—2017年以N2作为载气,2018年—2020年以CO2作为载气,2020年数据取1月—3月的平均数据。

表2 N2和CO2作为载气期间O2体积流量及气体成分

表3 N2和CO2作为载气期间工况参数对比

由表2、表3可以看出:CO2作为载气和保护气输送期间有效气体成分CO+H2较N2输送提高有效气的体积分数1.74百分点;甲烷平均体积分数下降266×10-6,主盘管水密度较为稳定,炉膛水冷壁挂渣情况较好,工况总体稳定,提高了装置运行的稳定性和经济效益。

5 经济效益

按二期航天炉设计有效气体积流量为58 317 m3/h,年产合成氨20万t,年设计运行300 d,计算出每生产1 t氨耗有效气2 100 m3/h。改为CO2作为载气输送后有效气体积分数提高1.74百分点。

实际每年运行按350 d计算,则每年多产合成氨约4 106 t,提高了装置的运行效益,实现了航天炉粉煤输送及气化保护气系统的经济运行[3-4]。

6 结语

具有以下优点:

(1)显著提高了二期航天炉合成气有效气体积分数(增加了1.74百分点),提高了装置的运行效率及经济效益。

(2)有利于减少氮化合物的生成,改善了灰水水质,为装置长周期稳定运行奠定基础。

(3)解决了联合CO2压缩机压缩N2导致超温、超压的问题,提高了压缩机的运行效率。

从行业中的航天炉装置运行情况来看,粉煤输送及气化保护气系统使用N2输送,有效气体积分数偏低,同时N2参与反应导致灰水系统的氨氮含量升高,影响污水处理系统的运行负荷及稳定性。将航天炉粉煤输送及气化保护气系统保护气由N2改为CO2,有利于提高装置运行效率,可实现航天炉装置的经济稳定运行。