基于CFX的同轴变速双螺杆挤出机三维流场分析

汤霖森 - 郭树国 - 王丽艳 - 韩彦林 -

(沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142)

螺杆挤出机在食品工业中占据重要地位,集混合、搅拌、加热、蒸煮、杀菌、膨化于一体,具有应用广、产品种类多、生产效率高、能耗低、产品营养损失少且不易回生等优点,被广泛应用于谷物产品、饲料、酿造、油脂、医药等领域[1-3]。而双螺杆挤出机在原有的优势上,还具备输送效率高、分散混合能力强、自洁性能好、物料在机筒内停留时间分布均匀、适应性良好等特点[4-6]。

徐文海等[7]研究表明,双螺杆加上反向螺纹元件后在建压性能、混合性能上较传统双螺杆有所改进,但由于反向螺纹固定的转速对物料的剪切模式相对固定。研究拟采用同轴变速的设计理念,在传统双螺杆的中间部分内部加上由行星轮元件组成的变速输送段。使用ANSYS/CFX的Mesh模块对流道进行网格划分[8-9],并与传统双螺杆进行对比,从宏观压力场、速度矢量图、速度流线图等方面进行分析[10],模拟轴向挤出速度与轴向挤出压力,通过记录挤出时间来验证模拟数据的可靠性,旨在为双螺杆挤出机的研究和优化设计提供理论支撑。

1 模型与参数

1.1 SolidWorks三维模型及流道有限元模型

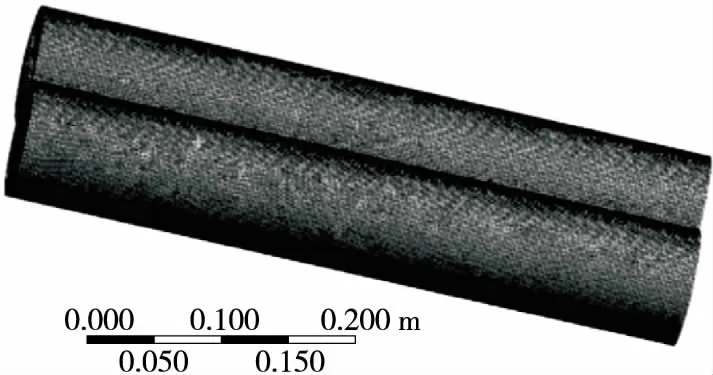

图1为同轴变速优化双螺杆的三维模型,双螺杆总长为520 mm,同向啮合,单根螺杆采用单线螺纹,由两段普通输送段和一段变速输送段构成。其中两段普通输送段长度均为200 mm,变速输送段长度为120 mm,根径60 mm,外径80 mm,导程40 mm,两螺杆中心距72 mm,螺纹右旋,两螺杆参数一致,同向啮合。

图1 同轴变速优化双螺杆SolidWorks模型Figure 1 Coaxial variable speed optimized twin-screwSolidWorks model

图2为变速输送段中行星轮元件的三维模型图,行星轮各部分零件的尺寸根据螺杆尺寸设计,零件参数见表1,两根螺杆中的行星轮参数一致。

图2 变速段中行星轮元件SolidWorks模型Figure 2 SolidWorks model of planetary gears in thegearshift section

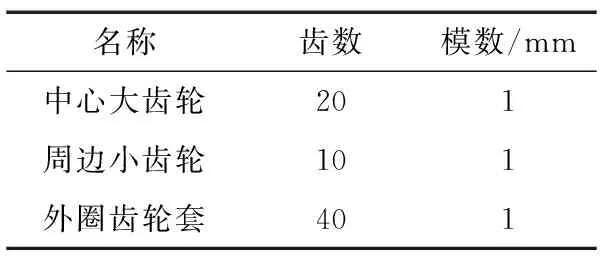

表1 行星轮元件参数Table 1 Parameters of planetary gear components

为便于更换螺杆、节约成本,普通段与变速段均采用中空套筒设计。螺杆内部结构如图3所示,前后普通段中轴与行星轮中心大齿轮中轴采用同轴一体设计,电机驱动普通段中轴与变速段中心大齿轮一起转动,从而带动行星轮整体运动,实现同轴不同速。

图4为整体组合的流道有限元模型,运用ANSYS对模型分析前要进行网格划分,调整格式采用四面体单元[11],得到节点数563 328,元素个数2 783 826。

1.2 原始状态假设

选取豆粕为物料,由于豆粕随剪切速率增加而变得黏稠,故将其定为幂律流体中的胀塑性流体。流道内可以看作是稳态、等温流场,流体相对于螺杆表面和机筒内壁无滑动[12]。豆粕参数:黏度为1 930 Pa·s,密度为2 112 kg/m3,恒定温度选择80 ℃[13]。

图3 螺杆内部结构Figure 3 The internal structure of the screw

图4 新型优化双螺杆流道的有限元图Figure 4 The finite element diagram of the newoptimized twin-screw runner

1.3 数学模型

根据SYSLG30-IV双螺杆挤出机的实际工作效果以及边界无滑移的假设,对同轴变速优化双螺杆进行以下定义:

(1) 双螺杆普通段转速n为120 r/min。

(2) 由于行星轮的齿轮传动比,变速输送段螺杆转速为普通输送段的1/2,故n=60 r/min。

(3) 物料进口速度为常数u=0.05 m/s,出口压力设置1 MPa。

(4) 双螺杆普通段和变速段的表面均无滑移。

(5) 机筒内壁无滑移,且机筒无转速[14]。

对于等温层流的幂律流体,如果忽略物料的体积力,则连续方程可简化为[15]:

(1)

运动方程为:

(2)

(3)

(4)

幂律流体本构方程为:

τ=μγn,

(5)

式中:

V——速度矢量,m/s;

Vx、Vy、Vz——x、y、z3个方向的轴向速度分量,m/s;

P——静压力,Pa;

τij——直角坐标系下剪切应力矢量(i、j为x、y、z);

γ——剪切速率,s-1;

μ——物料黏度,Pas;

n——幂率指数。

联立式(1)~式(5)后可求出流体域的压力场和速度场。

2 模拟结果计算

2.1 宏观压力场分析

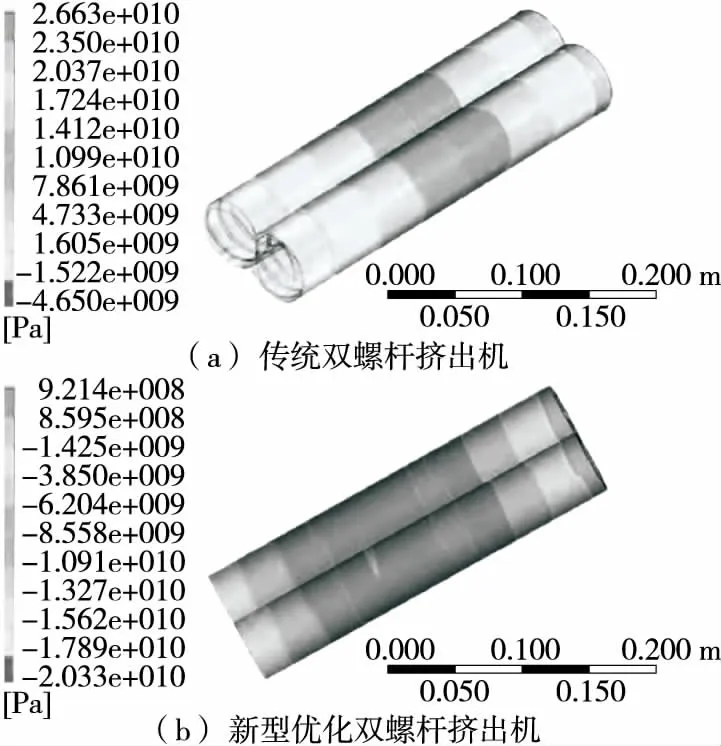

宏观压力场可以反映螺杆的建压能力,压力差越大,建压能力越强,输送物料的性能越高[16]。由图5可知,新旧两种双螺杆的出口压力均大于进口压力。其中传统双螺杆压力场逐步递增,而新型优化双螺杆带有变速输送段的螺杆压力场先减后增,且每个压力区域分界出现表征回流现象的波浪状线条;前者是因为物料从正常转速的普通段进入了转速减半的变速段,导致压力先减小,回到普通段速度回升后,压力也随之增加,后者是因为行星轮元件使得变速段旋向与普通段相反,相当于增加了反向螺纹,使物料出现回流。

由图6可知,带有变速段的新型双螺杆压力在0.108~0.144 m处出现明显的先下降后上升的情况。新型优化双螺杆压力曲线整体位于传统双螺杆上方,说明前者的建压能力更高。因此,新型优化双螺杆相较于传统双螺杆,其建压性能和对物料的混合性能更为优秀。

图5 宏观压力场对比Figure 5 Macro pressure field comparison

图6 轴向压力数据图Figure 6 Axial pressure data graph

2.2 速度场分析

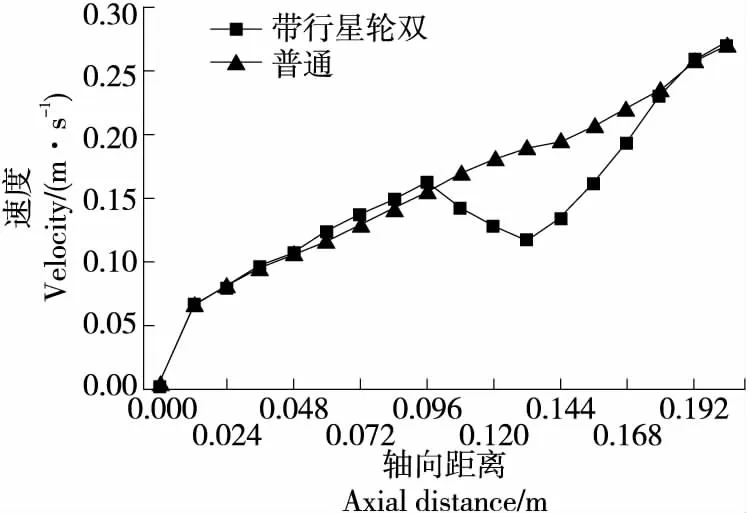

速度场相较于压力场,能够更直观地反映出物料在流道中的运输速度。由图7(a)可知,物料在流道中的速度表现为均匀缓慢上升的状态,此状态下螺杆的剪切模式不变,故混合性能较为一般;而图7(b)中,物料在变速段出现明显的减速情况。这是由于变速段转速仅为普通段的1/2,效果等同于增加了两倍的运输距离,故物料在新型螺杆中的停留时间更长,能够被充分剪切与混合[13]。

2.2.1 轴向速度模拟 由图8可知,由于新型优化双螺杆的普通输送段与普通双螺杆并无差异,二者在初始段的曲线几乎重合;在0.108~0.144 m处,新型优化双螺杆中的物料均出现减速现象,说明加入变速段能显著提高双螺杆的混合与剪切性能。

2.2.2 速度流线图对比 在图9(a)的速度流线中,每层流线之间作横向滑移,无混杂情况,故物料进行层流运动,混合性能较为一般;在图9(b)的速度流线中,由于变速段提供反向螺纹的作用,物料回流导致流线杂乱无序且呈漩涡状,故物料进行湍流运动,具有较强的混合性能。普通双螺杆啮合区速度流线大多呈点状,无交织情况;而新型优化双螺杆啮合区速度流线大多呈线状,互相交错,说明物料新型优化双螺杆的啮合区中有明显的交换过程,混合与剪切性能更高。

图7 流道速度矢量图Figure 7 Runner speed vector diagram

图8 轴向速度数据图Figure 8 Axial velocity data graph

图9 流道速度流线图Figure 9 Runner velocity streamline diagram

3 实验验证

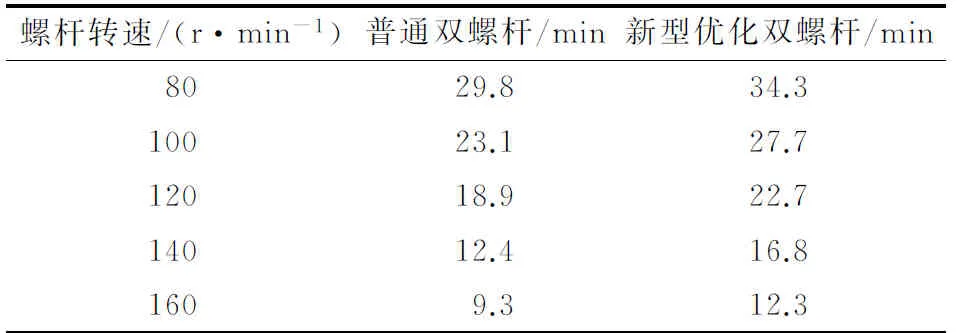

为验证模拟结果的可靠性,通过试验记录不同螺杆在不同转速下的挤出时间来进行佐证。以豆粕为研究对象,采用SYSLG30-IV型双螺杆挤出机进行试验。试验时将机筒温度设定为80 ℃,并设定80,100,120,140,160 r/min 5组转速,规定目标挤出量为5 kg,记录新旧两种双螺杆的完成规定挤出量所需要的挤出时间,并进行对比。由表2可知,不同转速下,新型优化双螺杆的挤出时间相较于普通双螺杆能够延长20%左右,能有效提高物料混合性能且保证挤出机的产量。通过试验,进一步证明新型优化双螺杆弥补了普通双螺杆混合性能较弱的缺陷。

表2 不同转速下新旧双螺杆的挤出时间

4 结论

利用SolidWorks建模,运用ANSYS对同轴变速优化双螺杆进行数据模拟,可以实际模拟出物料在流道内的运动状态。与传统双螺杆相比,新型优化双螺杆中所加的变速输送段,既能够增加流道行程,又能够起到反向螺纹的作用;前者增加物料停留时间,后者使物料回流能够被反复挤压,使得物料能够被充分剪切,并增强了混合性能。但变速输送段所设位置选择以及其能否被应用于更多螺杆挤出机中,还需进一步研究。