旋流分离-气浮组合装置处理石化企业炼油污水

熊碧华,王贵宾,何庆生,赵梓名

(1. 中国石化北海炼化有限责任公司,广西 北海 536000;2. 中石化炼化工程(集团)股份有限公司 洛阳技术研发中心,河南 洛阳 471003)

石化企业炼油污水成分复杂,是一种集乳化油、悬浮油、溶解性有机物及盐于一体的多相体系,主要污染物包括石油类、多环芳烃、硫化物、挥发酚、悬浮物等[1-2]。因原油来源、化工产品和炼化工艺各异,不同石化企业炼油污水中的污染物含量及分布各不相同,此外生产过程的波动也会改变污水中污染物的含量及性质,致使炼油污水成分复杂多变,COD及难降解物质含量高[3]。目前传统的炼油污水处理技术工艺复杂、抗负荷能力差、污水停留时间长、除油效率低,且有大量VOCs气体排放等问题[4],很难满足日益严苛的废水排放标准。因此,开发紧凑、高效的油水分离技术逐渐成为炼油污水预处理的研究热点[5-7]。旋流分离-气浮装置是一种将低强度旋流离心技术耦合于立式气浮罐内的新型含油污水净化处理技术[8],而旋流分离-气浮一体化工艺对炼油污水的预处理研究,目前鲜有报道[9]。

本研究采用一体化除油设备——旋流分离-气浮组合装置,对某石化企业炼油污水进行了油水分离侧线试验,为满足炼油污水回用与排放要求提供技术支撑。

1 试验水质

炼油污水主要为原油罐区、常减压装置、循环水场、化学水站及污水处理场排水,具体水质见表1。

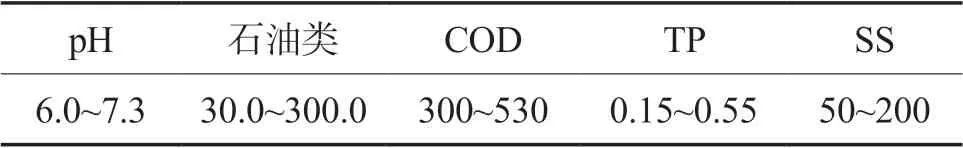

表1 炼油污水水质 ρ,mg/L

石油类含量采用紫外分光测油仪(DR5000型,哈希公司)测定;SS采用重量法(GB 11901—1989)[10]测定;COD采用快速消解分光光度法(HJ/T 399—2007)[11]测定;TP分析采用钼酸铵分光光度法(GB 11893—1989)[12]测定。

2 试验装置与工艺流程

2.1 旋流分离-气浮组合装置

新型旋流分离-气浮组合装置主要包括微气泡发生系统、旋流分离-气浮分离系统、三相分离系统、控制系统等,采用立式、橇装模块式结构布局,长6.0 m,宽3.0 m,高4.0 m,见图1。该装置比传统气浮装置体积小、质量轻、停留时间短,用其处理废水具有成本低、效率高、操作方便、抗冲击能力强等特点[13]。其中的旋流分离-气浮罐同时具有低强度旋流离心分离与气浮分离两种作用,有效容积1.5 m3,占地面积较常规气浮装置减小60%以上,并可实现自动控制。

图1 旋流分离-气浮组合装置照片

2.2 工艺流程

炼油污水经提升泵流经微气泡发生器,与高压空气充分混合,形成微气泡。气水混合物在压力作用下与絮凝剂充分混合后切向流入旋流分离-气浮罐中,在入口导片的引导下形成柔和的旋流运动,同时,炼油污水中的油滴及悬浮物颗粒附着在微气泡上并上浮,进行气、油、水三相的快速分离。气和油从旋流分离-气浮罐上部排出,进入三相分离器进一步分离,分离后产生的废气和污油实现密闭收集;处理后的污水从旋流分离-气浮罐下部排出,进行生化处理或进入下游污水处理装置[14]。

该组合装置设计处理量为10 m³/h、停留时间为9 min,注气压力为0.20~0.35 MPa、注气比(注入空气体积与污水处理体积之比)为7%~8%、分流比(分流至三相分离器的污水体积与污水处理体积之比)为2.5%。

3 结果与讨论

3.1 除油效果

旋流分离-气浮组合装置连续运行的除油效果见图2。由图2可见:进水石油类质量浓度波动较大,为32.1~140.0 mg/L,平均为55.3 mg/L;但在40 d的连续运行期间,处理后出水中石油类质量浓度均低于20 mg/L,平均为13.9 mg/L,平均除油率为72%,处理效果稳定,满足预期的装置设计指标。

图2 旋流分离-气浮装置连续运行的除油效果

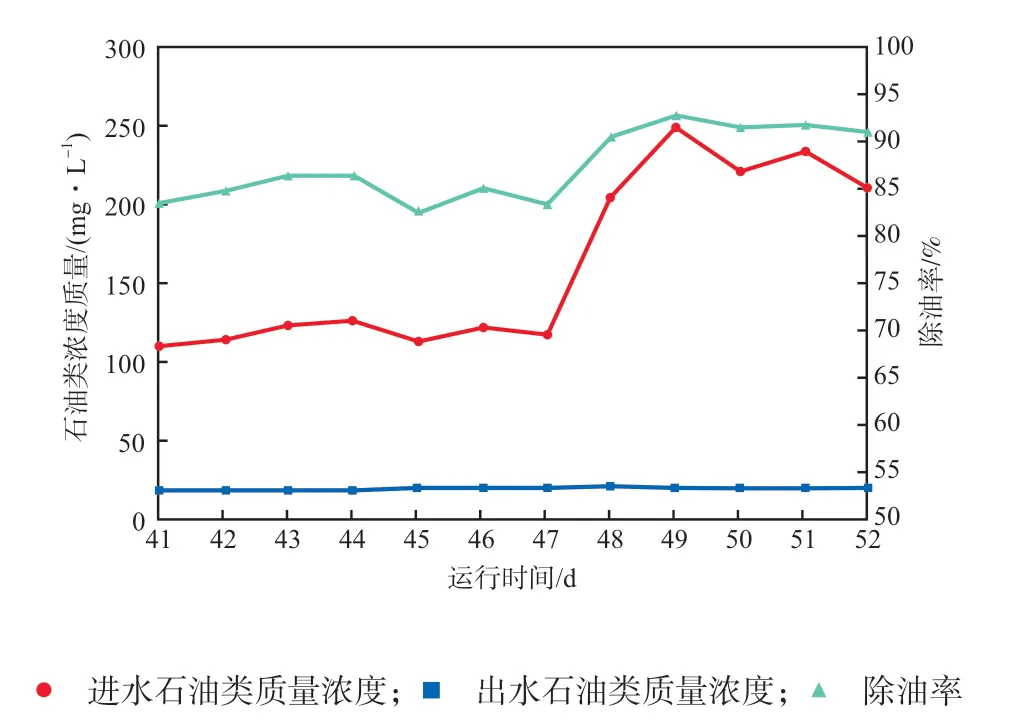

石油类高负荷冲击对除油效果的影响见图3。由图3可见,从第41天开始,受上游装置排水影响,进水石油类质量浓度高达108.9~248.9 mg/L,处理后出水的石油类质量浓度仍然低于20 mg/L的设计指标要求,平均除油率可达87%,表明旋流分离-气浮组合装置具有较高的油水分离效率和抗冲击能力,符合预期运行指标,可保证装置长期稳定运行。

图3 石油类高负荷冲击对除油效果的影响

3.2 COD的去除效果

COD的去除效果见图4。由图4可见,在进水COD为308~528 mg/L时,处理后出水的平均COD为254 mg/L,平均COD去除率为39%,表明旋流分离-气浮组合装置在去除石油类的同时也对COD有一定的处理效果。

图4 COD的去除效果

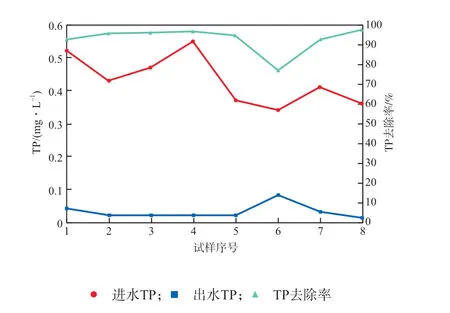

3.3 TP的去除效果

TP的去除效果见图5。由图5可见,在进水TP为0.16~0.55 mg/L时,处理后出水TP为0.01~0.08 mg/L,平均为0.03 mg/L,TP去除率为76%~97%,平均为92%。表明旋流分离-气浮组合装置依靠化学絮凝反应对TP也有去除效果,且去除效率比常规气浮更高。

图5 TP的去除效果

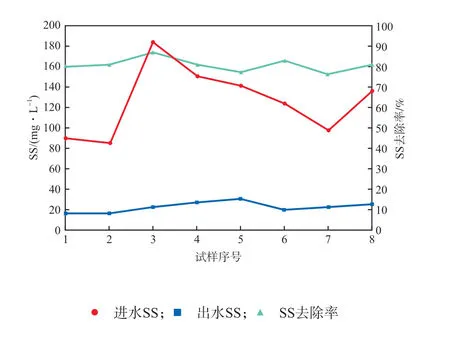

3.4 SS的去除效果

SS的去除效果见图6。由图6可见:SS的去除率随进水中SS的变化出现小范围波动,其中当进水SS为184 mg/L时,SS去除率最高,可达到88%;在进水SS为86~184 mg/L、平均SS为127 mg/L的条件下,处理后出水的SS为16~32 mg/L,平均SS为23 mg/L,平均SS去除率达到81%。

图6 SS的去除效果

3.5 非甲烷总烃含量的测定

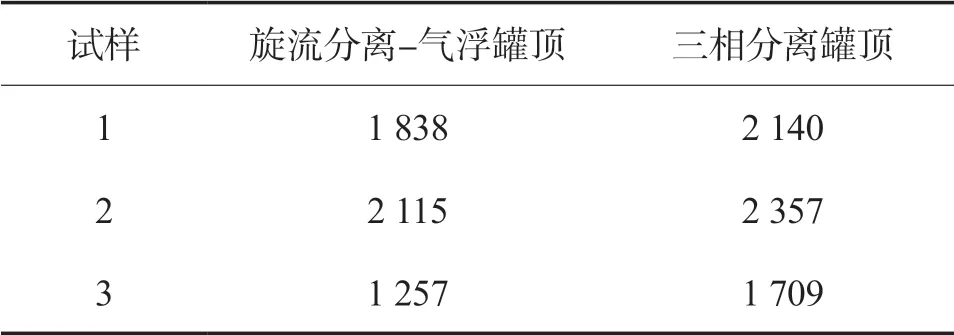

旋流分离-气浮罐和三相分离罐内废气中非甲烷总烃的质量浓度见表2。由表2可见,旋流分离-气浮罐废气中非甲烷总烃的质量浓度在2200 mg/m3以下,三相分离罐废气中非甲烷总烃的质量浓度在2400 mg/m3以下。本试验期间,废气经过集中收集处理后,现场无异味,不会对操作人员和环境造成危害,符合该企业的环保要求。

表2 废气中非甲烷总烃的质量浓度 mg/m3

3.6 经济成本对比分析

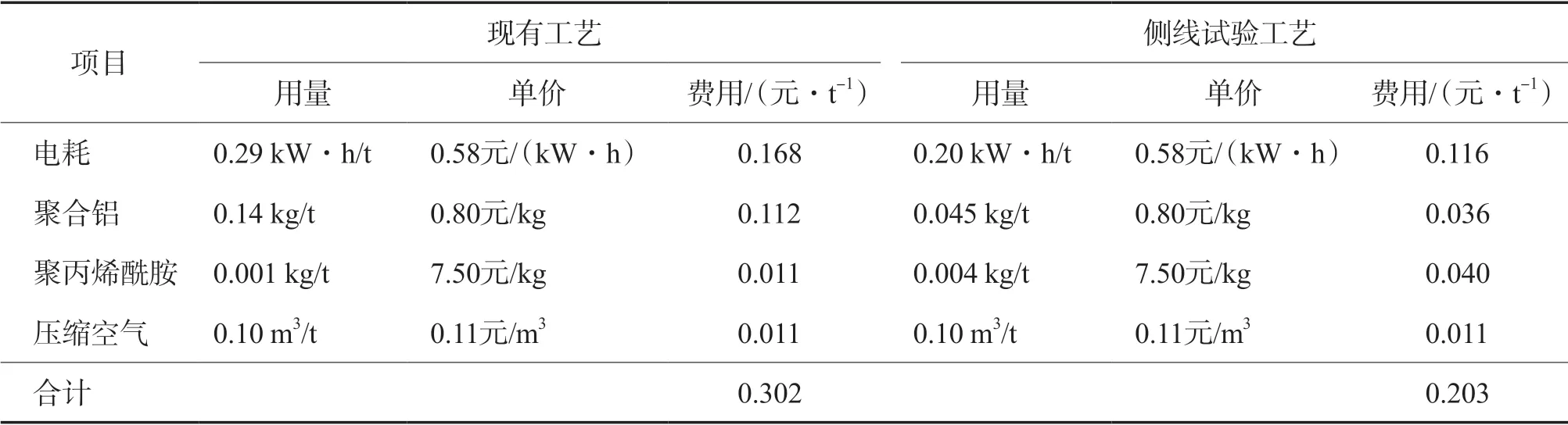

该石化企业现有两级气浮(涡凹气浮和溶气气浮)工艺的设计水处理量为100 m³/h,污水停留时间为90 min左右,运行成本主要包括药剂消耗及机泵用电等。旋流分离-气浮组合装置侧线试验工艺的处理水量为10 m³/h,污水停留时间为9 min,运行成本主要包括压缩空气、药剂消耗和机泵用电等。现有工艺及侧线试验工艺的运行成本估算详见表3。

由表3可见,旋流分离-气浮组合装置的每吨废水处理费用为0.203元左右,低于该厂现有两级气浮工艺。若将侧线试验装置进水泵更换为节能型机泵,能耗还会进一步降低。除此之外,该装置用于炼油污水处理具有停留时间短、异味小、无堵塞等特点,同时实现了装置密闭化、稳定化运行,与传统处理工艺相比,具有较强的技术优势和广阔的应用前景。

表3 现有工艺及侧线试验工艺的运行成本

4 结论

a)采用旋流分离-气浮组合装置处理炼油污水,在进水石油类质量浓度为32.1~140.0 mg/L的条件下,处理后出水的平均石油类质量浓度为13.9 mg/L,平均除油率达到72%。在处理石油类质量浓度为108.9~248.9 mg/L的高浓度污水时,处理后出水的石油类质量浓度仍然低于20 mg/L的预处理指标要求,平均除油率达到87%,表明旋流分离-气浮组合装置具有较好的抗冲击效果。

b)旋流分离-气浮组合装置对炼油污水的COD,TP,SS的去除率分别为39%,92%,81%。

c)旋流分离-气浮组合装置的运行费用为0.203元/t(以废水计),优于现有的涡凹气浮与溶气气浮工艺,具有较好的经济性。

d)该装置可代替石化企业常规的隔油池和涡凹气浮、溶气气浮装置,并且占地面积小、处理效果好,实现了废水的装置化和密闭化处理,且无异味,具有较好的工业应用前景。