对二甲苯产品的碳足迹与减排措施

陈广卫,张志智

(1. 中国石化 能源与环境部,北京 100728;2. 中国石化 大连石油化工研究院,辽宁 大连 116045)

在我国“双碳”目标和国际上越来越多国家计划征收碳关税的双重背景下,企业制定实施碳达峰、碳中和行动方案既是责任和义务,更是生存发展的必然选择。传统炼化企业迫切需要通过能源转型、产品结构调整以实现低碳化发展。在众多的化工产品中,以对二甲苯为原料可生产多种高附加值的化工产品[1],故探讨对二甲苯的碳足迹具有重要意义。

本文以3家企业为代表,核算并分析了对二甲苯的碳足迹,探讨了其生命周期温室气体排放特点,以期对产品的低碳属性进行量化佐证,挖掘产品的减排潜力,减少排放,增加产品竞争力。

1 碳足迹的计算方法

1.1 标准选择

目前国内外的碳足迹标准多是基于全生命周期的评价方法,常用标准包括PAS 2050[2]、TSQ 0010及ISO 14067等。PAS 2050由英国标准协会发布,注重与国际碳足迹标准的协调,将生物排放和抵消的二氧化碳纳入核算内容,应用较广泛;TSQ 0010由日本经济产业省发布,基于PAS 2050补充了产品分类规则,只在日本国内使用;ISO 14067由国际标准化组织发布,考虑了生命周期评价、环境标志和声明等因素,注重产品碳足迹的量化和国际化应用,因存在争议,尚未推广。

对石化产品生产阶段碳足迹的计算需要考虑到生产过程对环境的广义影响。在国内外众多碳足迹标准中,PAS 2050标准更全面地考虑了温室气体评价规则等因素,且该标准目前在世界范围内应用较广。自2011年以来,该标准在我国非石化行业得到了大力推广,如明基电通公司、中粮集团、金东纸业(江苏)股份有限公司等均采用该标准完成了相关产品碳足迹的测算。

对于国内炼化企业来说,PAS 2050标准中规定的计算方法更贴近生产实际,因此,本文以PAS 2050作为碳足迹计算的基本依据,结合炼化企业的原料获取、排放源选择等适用性情况,以炼化企业生产单元装置为基础,对PAS 2050标准进行适用性改进,提出一种更适用于国内炼化企业生产情况的碳足迹计算方法。

1.2 过程确定

从宏观角度而言,产品全生命周期过程可分为从商业到消费者(B2C)和从商业到商业(B2B)两种。而对二甲苯作为一种重要的基础化工原料,其下游延伸方向繁多,无法准确界定其消费者使用过程及处置过程的碳足迹情况,因此本文对二甲苯碳足迹计算的过程确定为从商业到商业,即包括原油获取阶段、原油运输阶段及对二甲苯生产阶段。

1.3 计算公式

1.3.1 原油获取阶段

不同地区的原油受其原油品质、开采条件等影响,其开采阶段温室气体排放情况有所差异,按地理区域对原油获取阶段温室气体排放加以划分,计算公式见式(1)。

式中:E1为原油获取阶段吨原油的温室气体排放量(以吨二氧化碳当量计,下同),t CO2e/t;Emi为不同地区原油的温室气体排放系数,t CO2e/t;wRi为加工的不同地区原油的质量分数。

1.3.2 原油运输阶段

原油通常通过管线、货运等方式运输进厂,涉及电、燃料等能源消耗,计算公式见式(2)。

式中:E2为原油运输阶段吨原油的温室气体排放量,t CO2e/t;Ej为排放源的温室气体排放因子,t CO2e/t;Qj为能源消耗量,t;P为原油量,t。

1.3.3 对二甲苯生产阶段

排放源作为最基本的温室气体排放单元,是产品碳足迹计算的基础,生产装置统计期内吨加工量的温室气体排放量计算公式见式(3)。

式中:E3为生产装置统计期内吨加工量的温室气体排放量,t CO2e/t;Pj为装置加工量,t。

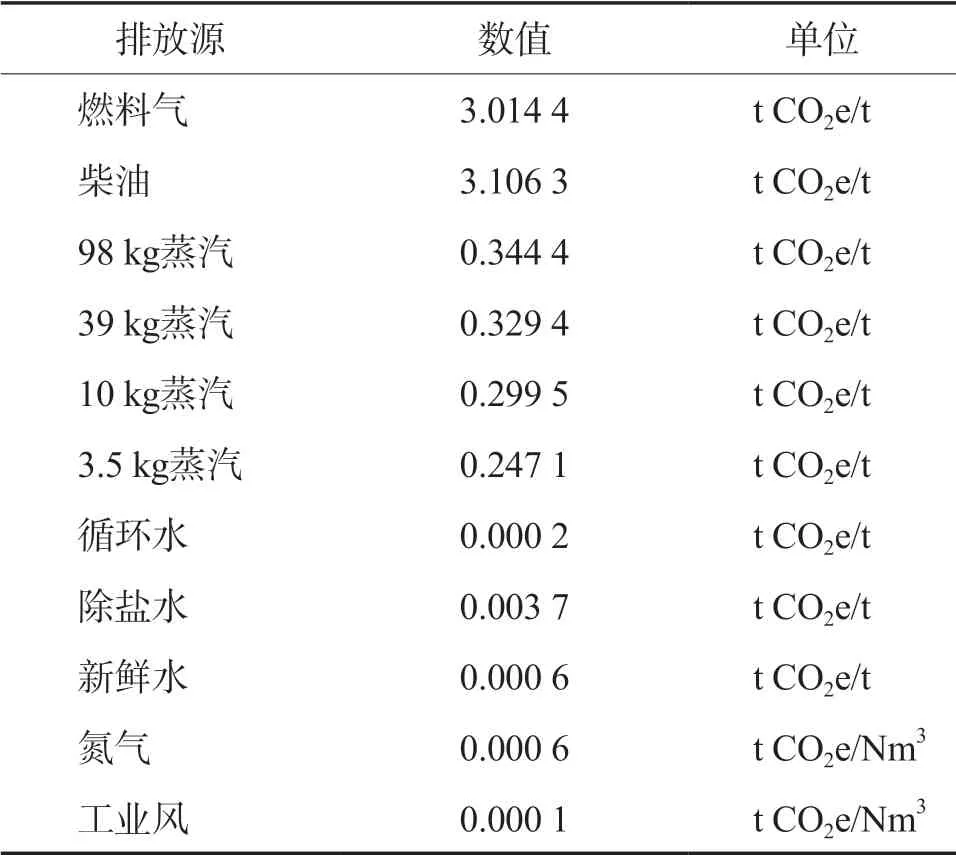

1.4 参数确定

碳足迹计算中涉及的能源消耗量、加工量等生产数据来源为企业生产报表;不同区域原油开采的温室气体排放系数以SABIC公司报告的世界原油生产过程的温室气体排放系数为基准,见表1。电力排放因子来源为2019年度中国区域电网排放因子[3],见表2;其他排放源的排放因子来源于省级温室气体排放清单[4],见表3。根据《综合能耗计算通则》(GB/T 2589—2020)[5]进行计算。

表1 不同产地原油生产过程的温室气体排放系数

表2 2019年度中国区域电网排放因子

表3 各种排放源的排放因子

2 对二甲苯碳足迹的计算

选取华东地区某家有代表性的炼化企业进行对二甲苯碳足迹计算,该企业电力温室气体排放因子取值0.7921 t CO2e/(MW·h)。

2.1 对二甲苯生产流程

芳烃成套技术是目前炼化企业生产对二甲苯的主要工艺[6]。以石脑油为原料,经催化重整、重整油分离、抽提、歧化、二甲苯分离等步骤制备获得对二甲苯产品[7],其中重整油分离装置、抽提装置、歧化装置和二甲苯分离装置统称为芳烃联合装置。该企业的对二甲苯生产流程如图1所示。

图1 对二甲苯生产流程

2.2 原油获取阶段

2019年该企业加工原油情况见表4。采用不同地区原油的加权平均值,计算得到该企业在原油获取阶段的温室气体排放量为0.2535 t CO2e/t。

表4 2019年该企业年加工原油情况

2.3 原油运输阶段

该企业原油先在港口分部储存,然后通过管线运输进厂。原油运输阶段的温室气体排放包括管道运输年用电量(29154 MW·h)以及原油运输过程的车、船对柴油的年消耗量(100 t)所产生的排放。

将数据带入式(2)计算得原油运输阶段温室气体排放量为2.31×10-3t CO2e/t。

2.4 对二甲苯生产阶段

因生产阶段涉及的单元装置较多,本文以常减压蒸馏装置为例进行计算说明。常减压蒸馏装置的年运行数据见表5。将数据带入式(3)计算得到常减压蒸馏装置的温室气体排放量为0.03205 t CO2e/t。

表5 常减压蒸馏装置年运行数据

按同样方法对生产阶段涉及的所有单元装置的温室气体排放量进行计算汇总,得到对二甲苯生产阶段的温室气体排放量为1.0133 t CO2e/t。

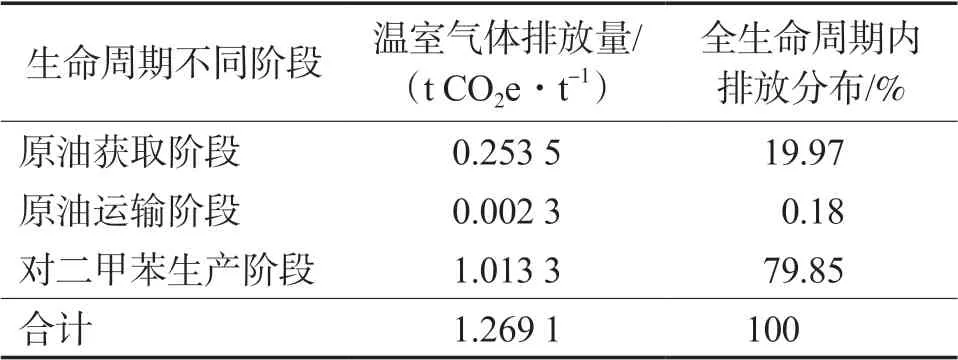

2.5 生命周期碳足迹

对二甲苯全生命周期温室气体排放分布见表6。温室气体排放量为1.2691 t CO2e/t。

表6 对二甲苯全生命周期温室气体排放分布

3 排放热点分析

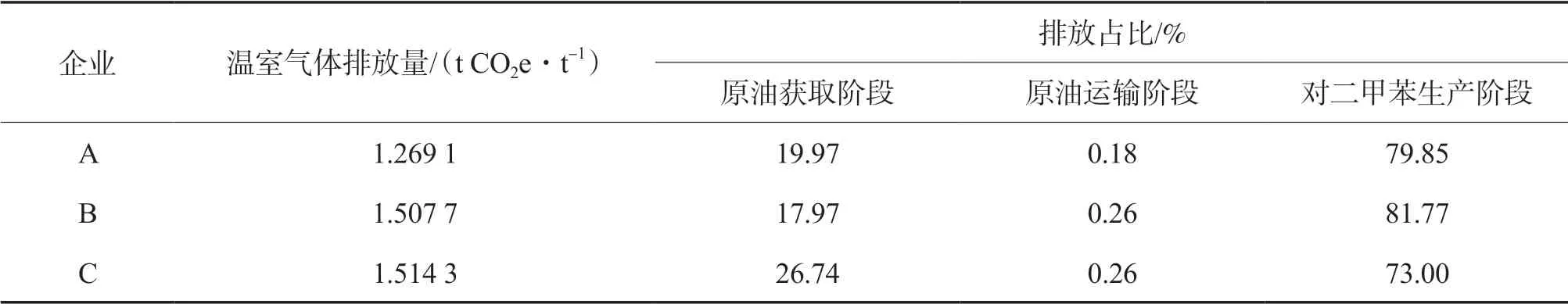

为探究对二甲苯生命周期温室气体排放特点,对分别位于华东地区的2家炼化企业A、B和华北地区的1家炼化企业C分别开展了对二甲苯碳足迹计算,从生命周期不同阶段、生产装置、排放源3个维度对排放热点进行识别,寻找以石油为原料生产对二甲苯的温室气体排放规律。

3.1 生命周期排放热点

3家企业对二甲苯生命周期不同阶段温室气体排放情况见表7。由表7可见,3家企业对二甲苯生命周期内温室气体排放量分别为1.2691,1.5077,1.5143 t CO2e/t,且对二甲苯生产阶段的温室气体排放占比最高,均高于70%,因此需进一步识别对二甲苯生产阶段装置的排放热点,找准减排重点。

表7 3家企业对二甲苯生命周期不同阶段温室气体排放情况

3.2 单元装置温室气体排放热点

3家企业的各单元装置排放量贡献率见图2。由图2可见,芳烃联合装置在对二甲苯生产阶段排放量贡献率最高,达到80%以上,是重点控排装置,因此需进一步识别芳烃联合装置的排放源热点。

图2 3家企业的装置排放量贡献率

3.3 排放源排放热点

对3家企业芳烃联合装置的能耗和耗能工质等排放源进行热点分析,结果如图3。由图3可见,燃料气对芳烃联合装置的影响最大,3家企业均达到50%以上,可见,燃料气是对二甲苯生产过程中最为关键的减排点。

图3 3家企业的排放源热点

4 减排措施

4.1 提高加热炉效率

采用高效烟气余热回收设备,降低加热炉排烟温度,使加热炉排烟温度低于100 ℃;在排烟烟气侧设置在线CO分析仪,控制加热炉排烟氧含量低于1.5%(体积分数),CO含量低于6×10-5(体积分数);采用新型纳米炉体外壁保温涂料,减少炉体散热损失,外壁温度低于50 ℃,加热炉热效率高于95%,有效减少燃料气的使用量,进而减少对二甲苯产品的碳足迹。

4.2 优化燃料组成

炼化企业燃料气组成较为复杂,在有条件的情况下,提高低碳高热值燃料的比例,并加强燃料气排放因子的测量和核算,在提高对二甲苯产品碳足迹计算准确性的同时,减少排放。

4.3 电加热炉替代燃料加热炉

目前国家绿色电力交易已经启动,为用电加热炉替代炼化企业化石燃料加热炉提供了广阔的发展空间。国内目前电加热元件表面温度可达到800 ℃,物料可加热至700 ℃,压力可达20~30 MPa;国外电加热器加热物料可达1000 ℃。随着电加热炉温度控制技术的进步,电加热炉替代燃料加热炉是减少碳足迹的有效途径之一。

5 结论

a) 以国际上较为通用的碳足迹计算标准PAS 2050为基本依据,结合国内炼化企业对二甲苯生产实际,提出了更具适应性的对二甲苯碳足迹计算方法。经计算华东某企业对二甲苯生命周期温室气体排放量为1.2691 t CO2e/t,其生命周期不同阶段的温室气体排放影响顺序为对二甲苯生产阶段>>原油获取阶段>原油运输阶段。

b) 对3家炼化企业对二甲苯碳足迹计算结果及排放热点分析得出,生产阶段对对二甲苯生命周期排放的影响最大,超过70%;芳烃联合装置对生产阶段的影响最大,达到80%以上;燃料气对芳烃联合装置的影响最大,达到50%以上,可见燃料气是对二甲苯生产过程中最为关键的减排点。

c)可通过提高加热炉效率、优化燃料组成及电加热炉替代燃料加热炉等减排措施,减少对二甲苯产品的碳足迹。