内河码头沉箱基础与钢管桁构组装型桩基设计运用分析

江九九 江西省港口集团有限公司

某库区的水文环境十分特殊,因为防洪和水利调节作业,致使库区相关河段经常出现超过3m的极高水位差,并且水位深,持续时间长。此外,库区河段河谷坡度陡峭、岩石裸露,使码头工程设计与施工建设面临考验,传统常规内河码头桩基结构与施建方法已经不再适用。基于特殊的场地条件需求,案例码头工程采取了沉箱基础与钢管桁构组装型桩基设计技术。介绍该组装型内河码头桩基的设计技术要点,分析其工程施工特点和操作可操作性,对增强内河码头建设的技术创新能力和设计施建水平,具有实用和技术参考意义。

1.两种桩基架构类型述要

1.1 传统立式排架码头桩基

传统立式排架码头桩基通常选用基桩梁板组合结构,通常设计五个排架,每个排架由4根嵌岩注灌桩为基础,底部桩基进至中等风化岩面以下,其深度不少于桩径的5倍标准。横梁与桩基的连接,采取现场浇筑钢筋混凝土柱,在立柱之间按一定距离配置横纵联系撑杆。施工平台上部分由轨道梁、纵横梁、面板、前梁和后梁组成。桩基施工是在水上架设固定钢平台来设埋钢护筒,在护筒内钻孔后浇筑成桩。

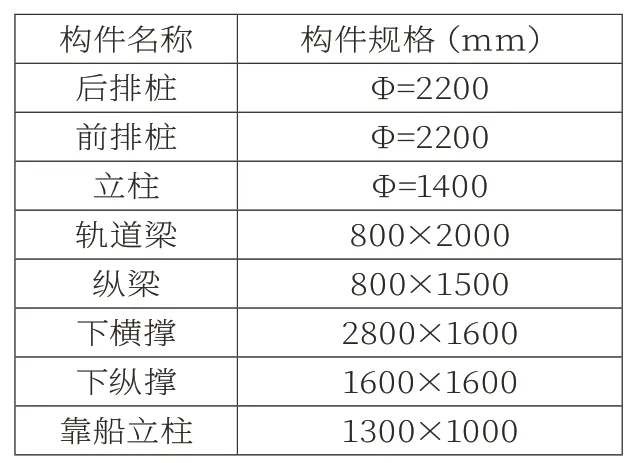

典型的立式排架码头桩基的结构类型如某港口码头。该工程为提高施工速率,桩基外面钢护筒不予拆除,并且设置钢靠船构件在175.00m水位以下位置,用纵横撑钢管接连钢护筒和钢靠船结构部件。码头上部分梁系都应用现场浇筑的钢筋混凝土结构。其横梁断面为倒T形,高3.2m,在横梁上配置1根前边梁、1根后边梁、2根轨道梁及3根纵梁。梁纵横交错构成格状结构,然后在格状结构上现场浇筑厚0.45m的面层,其耐磨层厚5~8cm,是C40钢筋混凝土结构。主要结构部件规格具体见表1所示。

表1 主要结构部件规格表

通过对普通立式排架码头桩基结构及某港口码头各结构部件断面样式的分析可知,直立式排架码头中结构部件较多,规格比较大,且水上现浇混凝土施工量巨大,使整个码头自身重量比较大,对码头受力不利。所以,很很有必要选用新技术、新型式、新材料的设计理念,对立式排架码头的结构开展改造和创新,使新型码头在特殊的某库区环境下,更具经济性和适应性。

1.2 沉箱基础与钢管桁构组装型码头桩基结构

沉箱基础与钢管桁构组装型码头桩基结构,一般由两个结构部分组合构成,下部基础为重力沉箱,上部分是钢管桁构。钢管桁构系统应满足对称、规则、简单的配置原则,如此则钢管桁构才会形成均匀分布刚度,自振周期长,延塑性大的性能特点,当遭遇地震时,不会因为损伤单个结构部件而使整个结构受到破坏。码头选用预制装配的模块结构,码头整体高度可通过调节装配数量和各模块高度来控制,可用于各种地形。

码头结构布局:前方施工平台为30m宽,前轨距码头前缘3m,平台后方通过引桥同堆场相连。各码头分段长40m。钢桁构体系分A~E5个模块,每个模块由斜杆、横杆2、横杆1、立杆2、立杆1和弦杆组成。每个杆件规格如表2所示。当模块在地表上预制完后,被运送到码头,然后由起重机船依次吊装、焊接和组装。各分段桁构系统以4个沉箱为基础。沉箱内设计植埋式柱脚,B模块底部的竖杆与柱脚顶部加固,以确保钢桁结构与重力沉箱基础有效接连。沉箱基础结构关系到整个码头的正常使用和安全。所以,必须严格控制该工程的施工过程,以保证整个码头的工程安全和施工质量。

表2 钢管桁构结构主要结构部件规格表

由于案例水库水位差通常在30m以上,所以在本研究的设计方案中,码头设计配置6层泊系平台,分由钢管桁构模块组成,计有6个该功能模块。码头每分段的沉箱基础上,分别依次是A模块(4个)、B模块(1个)及C模块(1个),后方沉箱基础上面是B模块1个、A模块2个及C模块1个,由模块E连接2个C模块。顶部一共有7个D模块,各个D模块间焊接轨道梁和上弦杆。由于船只是直接泊在靠水侧钢管桁构上,故不配置附加靠泊结构部件。在具体工程中,可于圆形钢管内安装Y形加强筋,增强轨道梁构刚度。码头面层是0.45m厚的C40钢筋混凝土结构,其中耐磨层厚度是5~8cm。横杆件和上弦杆上焊接型钢牛腿,以加强码头面层与杆件间接连,增强上部整体结构的稳定性。

为降低工程投资和施工难度,沉箱的规格必须控制。所以,钢桁构中间四跨取7m,两侧边跨跨度取5m,钢桁构总跨度为38m。由于上部分结构只是B模块下方的立杆1支承,故4个沉箱正上方的立杆1比中间的立杆2规格大。因为码头平台主要承受水平方向的船只系缆力和船舶冲击力,所以,在钢管桁构的横截面上配置斜杆,以降低船只冲击力(船只系缆力)对码头整体结构的影响,并提升结构的稳定性。

2.沉箱钢构码头桩基的施工可操作性分析

2.1 施工操作特点

预制沉箱基础与钢管桁构组装型的码头桩基,其上部选用焊拼接装钢管桁构,下部分选用预制重力沉箱基础,都是大规格的预制结构部件,不但需要大规模场地实现这些部件的预制,还要求有可靠成熟的施工操作技术和大型浮式起重机来实现沉箱和各种钢管桁构的模块建造,这对施工过程中人员、船机和协调组织等提出了较高的需求。

2.2 施工可操作性分析

与普通的立式排架码头桩基相比,虽然码头的建设内容较少,但是精准度更高。所以,应采取措施,制定完善的施工组织方案,选取合理的施工方法,完成安全高效的工程施工。

预制沉箱是拼装式码头桩基的关键环节,对工程整个结构的受力状态和完整性影响均很大。所以,预制沉箱施工操作技术一定要可靠成熟,以保证码头施工质量。因本方案沉箱数目较多,故准备租用项目所在地附近船厂的船坞,来预制重力沉箱。预制后用气囊运出,当沉箱下水后,由拖船结合漂浮气囊拖至码头所预定位置。沉箱选用气囊运输,既可减少沉箱预制场地对基础载承力的需求,又能缩短工期,节约施工成本,并且符合环境保护施工原则。现在,在重力沉箱码头的多个工程项目中,沉箱气囊运输技术已成功应用,均可达到沉箱基础与钢管桁构组装型的码头桩基的施工要求。

上部分钢管桁构体系由各种模块焊接组装而成(水下不便焊接可用螺栓给予接连)。为加快施工速率,并且确保施工安全和工程质量,采取把钢管桁构模块整体吊装的施工方式,将高空操作量尽量转移到地表。针对模块规格和重量都比较大的问题,选用额定200t级起重能力的大型吊装设备开展钢构的吊装。在钢管桁构各模块的组装焊接中,模块之间有很多接口,在操作中受天气影响比较大,故对施工船舶机械和人员的技术需求很高。由于内陆地区风力比较小,在吊装时可采取防风缆等保障措施,尽最大可能降低天气条件的影响。为减小对接口偏差,可采取多名技术人员同时焊接,以确保上部分钢管桁构系统的工程质量。

3.结语

沉箱基础与钢管桁构组装型桩基,具有施工简便、结构刚度高、整体稳定性好等优点,该结构形式凭借重力沉箱与钢管桁构的整体预制安装功效,可降低码头施工现场浇筑混凝土用量,进而增强码头施工速率。现有沉箱气囊运输和钢管桁构整体吊装接拼施工操作技术,可以满足该结构的施工要求,植埋式柱脚处理方法可以确保上下结构接连点强度的需求。