微型低温离心泵叶轮优化设计方法及初步测试验证

王 鸽,田 桂,程 诚,黄永华

(1.上海交通大学制冷与低温工程研究所,上海 200240;2.上海空间推进研究所,上海 201112;3.上海空间发动机工程技术研究中心,上海 201112)

0 引言

随着液氮、液氧、液氢及液甲烷等低温流体在燃料供给、高温超导电缆、低温超导磁体及在轨贮存等民用工业、航空航天领域的应用日益广泛[1],对高效微型低温离心泵的需求越来越强烈。目前国内外市场上的低温泵商业化产品主要为中、大型的柱塞泵、离心泵等,用于大规模低温流体加注、管道增压输送等。该类泵的特点为体型大、流量大、扬程高、功率大,但不能适用于低温推进剂在轨贮存内循环等需要微型低温泵实现低温流体循环输运的场合。目前公开报道只有美国Barber Nichols公司为NASA定制的BNHP-08型小型离心液氢泵已经投入低温推进剂热力学排气系统实验应用,应用于马歇尔飞行中心的多功能液氢试验平台MHTB上,扬程最高达7 m(液氢),流量56 L/min[2-4]。因此,高效微小型低温离心泵的研究尚不充分,而对我国未来该领域的发展十分必要。其中,叶轮作为离心泵的核心部件,用于实现机械能向流体能量的转化,其结构设计直接影响离心泵扬程、效率和稳定性等性能。因此,叶轮的优化设计是高效微型低温离心泵设计的关键环节。

现有离心泵的设计通常采用基于一元理论和相似理论的模型换算法和速度系数法,叶轮叶片具体参数的选取往往取决于设计经验[5]。朱圣良等[6]参考Barber-Nichols公司为EAST提供的超临界氦循环泵实体模型的具体参数,设计加工了长轴式部分流低温液氮泵,试验中在6 600 r/min转速时能达到71 m的扬程。邵雪等[7]以Barber-Nichols公司的超临界氢循环泵为原型,根据相似性原理设计加工了高速部分流低温液氮泵,采用100 mm的延长转轴以减少电机和泵体间的漏热。上述低温泵在研制过程中直接采用模型换算后的设计参数进行加工及后续测试,对于叶轮等内部部件的优化研究尚不充分。朱祖超等[8]根据理论研究和设计经验,选用长短叶片相间的复合叶轮并提高泵的工作转速,进而提高低温泵的效率,但在不同的叶轮方案间仍缺少对比试验。考虑到低温泵部件的加工成本以及低温试验操作的复杂性,多数低温离心泵叶轮叶片的优化往往通过CFD理论仿真实现,然后直接机加工生产。如Hayashi等[9]根据应用于火箭发动机的液氢离心泵的需求,采用计算流体动力学方法分析了具有相同子午面、不同叶片角度分布和分流叶片形状的开式和闭式叶轮,得到最高扬程和效率的叶轮叶片形状设计。闫正超等[10]选择叶轮进口直径、叶片进口安放角和叶片数为影响因素,设计了三因素、三水平正交试验方案,对各低温泵模型进行数值模拟,研究不同叶轮参数对液氮输送泵气蚀特性的影响。李龙贤等[11]采用数值计算和可视化试验手段揭示了含诱导轮叶片的涡轮泵内空化模式与外特性曲线的定量对应关系。

目前国内外低温离心泵的研制流程通常都是根据经验以及模型泵的相似换算关系确定设计参数,直接加工样机进行低温性能测试,反复迭代,最终定型,这一过程费时费力。为节省研发成本、缩短研制周期,本文拟采用CFD仿真分析液氮和水两种介质在微型低温离心泵内的流动相似性,并采用3D打印和常温测试验证微型低温离心泵叶轮优化的快速迭代设计方法,确定扬程、流量及效率协同约束下的最佳叶轮流型。

1 微型离心泵CFD建模与仿真

1.1 内部流场模型的建立及网格划分

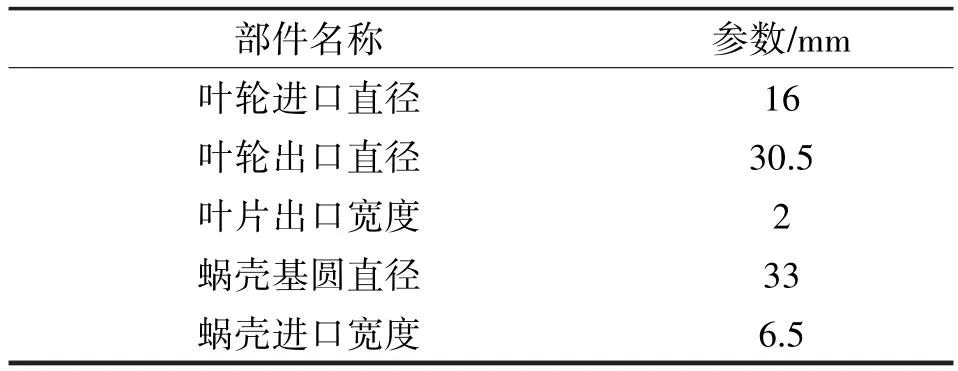

设计的微型低温离心泵以液氮为工作介质,工作温度77 K,额定流量10 L/min,扬程5 m,比转速为96.1,属于中比转速离心泵。根据常规叶片泵设计手册[12]的速度系数设计方法,确定泵的主要设计参数如表1所列。

表1 离心泵水力部件主要参数Tab.1 Main parameters of centrifugal pump hydraulic components

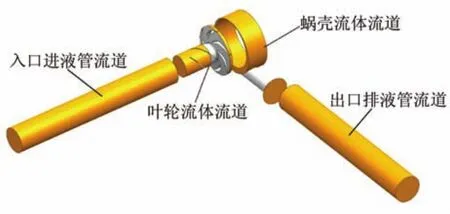

以本文微型低温离心泵为模型建立内部流场几何模型,主要包括四个流域,即入口进液管流道、叶轮流体流道、蜗壳流体流道和出口排液管流道。为保证进出口充分发展便于收敛,将进出液管道延长至7倍管径长度,如图1所示。

图1 微型低温泵内部流体域几何模型Fig.1 Schematic of the geometric model of the internal flow field of the miniature cryopump

利用Fluent Meshing对内部流场进行网格划分,对关键过流部件叶轮的流道网格加密进而增加网格数量,前后采取的网格数量为262 626、380 459、423 558、497 758、603 230,生成的网格扭曲度skew⁃ness均在0.5左右,达到网格质量标准。计算结果如表2所列,在网格数量大于380 459后,扬程变化小于1%,为减少计算成本,选用总网格数量为380 459的网格划分方法进行计算。低温离心泵内部全流场网格划分如图2所示,各流道网格数量如表3所列。

表2 网格无关性计算结果Tab.2 Grid independence calculation results

图2 微型低温离心泵内部流场网格划分Fig.2 Schematic of the internal flow field grid division of the miniature cryogenic centrifugal pump

表3 泵内各流道网格数量Tab.3 Number of grids in each fluid zone in the pump

1.2 算法选取与边界条件设置

利用Fluent软件对微型低温离心泵内流体流动进行计算,假设内部流体为不可压缩稳态湍流,选择非耦合隐式求解器。计算中湍流模型选择计算量适中且收敛性和计算精度可以满足需求的标准k-ε模型,近壁面采用标准壁面函数法进行修正,使该模型适用于宽流量范围;压力速度耦合采用SIMPLE算法;动量方程、湍动能与耗散率输运方程采用二阶迎风格式离散化。

泵入口边界采用均匀速度进口,方向垂直于进口界面指向流场内部,大小根据进口流量及进液管流道截面积计算。泵出口采用自由流出口outflow边界,在出口给定局部单向化条件。采用无滑移边界,近壁区域采用标准壁面函数法处理。模型采用流体之间的耦合,交界面在计算中起到连接相交域的作用,其中叶轮流域为旋转流域,其他流域为静止流域。

1.3 计算结果

为研究水和液氮流动对泵外特性参数以及对结构优化选择的影响,为低温离心泵的性能优化和常温测试提供可行性参考,对叶轮叶片数分别为4、6、8的整机流场模型进行了介质为水和液氮的数值计算,不同叶片数z的叶轮流体流道如图3所示。

图3 不同叶片数z的叶轮模型Fig.3 Schematic of impeller models with different blade number z

数值计算时入口边界的流量在1~20 L/min区间内取20个流量点,转速为5 000 r/min。图4给出了泵送流体,分别为水和液氮两种工质下计算得到的微型低温离心泵扬程、压头及功率随流量变化的特性曲线。

图4中扬程计算公式为H=(pout-pin)/ρg+Δz,其中pin、pout为Fluent监测到的泵进出口总压,ρ为介质密度,Δz为泵进出口在垂直方向上的距离。压差为泵进出口总压之差Δp=pout-pin;功率计算公式为pe=Mω,其中ω=2πn/60(rad/s),为泵转动的角速度;M为叶轮所受到绕转动中心轴的力矩之和。图4(a)表明在离心泵尺寸结构以及转速相同时,介质种类对离心泵的扬程影响不大,叶片数为4和6时水和液氮的扬程曲线基本重合,叶片数为8时水和液氮的扬程差异也小于7%。介质的种类主要会对泵进出口压差以及所需功率产生影响,如图4(b)和图4(c)所示。图4(b)可以看到介质为水的低温泵在大流量工况时的压差曲线陡降现象更明显,这是由于两种介质物性参数的差异,如表4所列[13],水的黏度约是液氮的5.6倍,因此在大流量运行时产生了更大的能量损耗,从而导致更大的压差损失。

表4 液氮和水的物性参数Tab.4 Physical parameters of liquid nitrogen and water

从图4(c)可以发现介质为水的离心泵在大流量时需要更大的输入功率,这是因为水的密度比液氮大,在体积流量相同的情况下水的质量流量更大。通过计算介质为水和液氮时离心泵的轴功率之比发现,其值与两种介质的密度之比大致相同,如图5所示。

图5 不同介质低温泵的功率之比Fig.5 The ratio of the power of different medias

必须注意到的是,在不同叶轮方案下,液氮和水两种介质的微型低温离心泵的压差及功率特性曲线的变化趋势是相同的,即适当增加叶片数量可以提高泵进出口压差。同时,叶片数为6和8之间的压差变化没有叶片数为4和6之间的压差变化显著,并且随着叶片数量增加,所需要的功率也相应增加。低温泵在液氮和水两种介质流动情况下的扬程特性具有高度一致性。同时,虽然介质的物性参数不同导致低温泵的压差和功率会有一定成比例的变化,但针对不同叶轮方案,不同流动介质的低温泵外特性曲线变化趋势具有高度的相似性。这说明采用常温水为介质的性能测试方案在叶轮优化设计中是可行的。

2 微型低温离心泵叶轮优化设计

叶片数是叶轮设计的重要参数之一,在很大程度上影响泵的扬程特性。通常,叶片数过多会加重叶轮流道处的堵塞,同时增加流体与叶片间的流动摩擦损失;叶片数过少,流体在流道中扩散程度的增加会导致扩散损失严重[14],因此需要确定最优值。根据本文低温泵中比转速的特性,设计叶片数分别为4、6、8的三种叶轮方案。

另一个重要参数是叶片包角。叶片包角是叶片进口边与叶轮中心的连线和出口边与叶轮中心连线间的夹角,如图6所示。包角的大小直接决定叶片流道的长短。叶片包角增大,叶片与液体的摩擦损失增大,会造成一定的扬程损失;叶片包角过小,两叶片间的重叠度小,减短了有效流道,对泵的性能也会有不利的影响。因此,同样存在最优值的确定问题。根据以往相关流体泵的经验,包角一般取值为80°~110°,本研究选取叶片包角为80°、90°、100°、110°四种方案。最终确定的叶轮设计参数优化研究组合如表5所列。

图6 叶片包角示意图Fig.6 Schematic of blade wrap angle

表5 叶轮设计参数对照组合Tab.5 Impeller design parameters

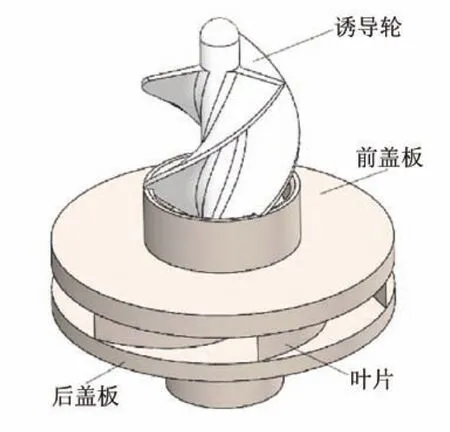

利用Solidworks软件建立上述不同参数的叶轮模型,离心泵叶轮由诱导轮、前盖板、叶片及后盖板等部件组成,如图7所示。独立部件的装配同心度差,因此采用叶轮一体化打印加工,打印成形后的树脂叶轮如图8所示。

图7 低温离心泵叶轮结构Fig.7 Schematic of cryogenic centrifugal pump impeller structure

图8 树脂叶轮实物图Fig.8 3D-printed impellers made of resin epoxy

3 试验验证

3.1 微型低温离心泵的结构

泵整体结构设计为“不锈钢泵壳+树脂叶轮”的可拆卸直角型低温离心泵。为使电机可以完全浸没于工作液体中且无泄露问题,采用隔离套将转子室与定子室分隔,如图9所示。定子内缠绕线圈产生的旋转磁场带动隔离套内的内磁转子转动,内磁转子的前端与泵转轴相连进而带动叶轮转动,即利用永磁体的磁力传动实现扭矩的无接触传递。为方便设计参数不同的叶轮重复装载测试,泵前盖与隔离套之间通过刀口法兰连接,叶轮与转轴由螺丝预紧固定。

图9 微型低温离心泵剖面结构示意图Fig.9 Schematic diagram of cross-sectional structure of miniature cryogenic centrifugal pump

3.2 试验系统

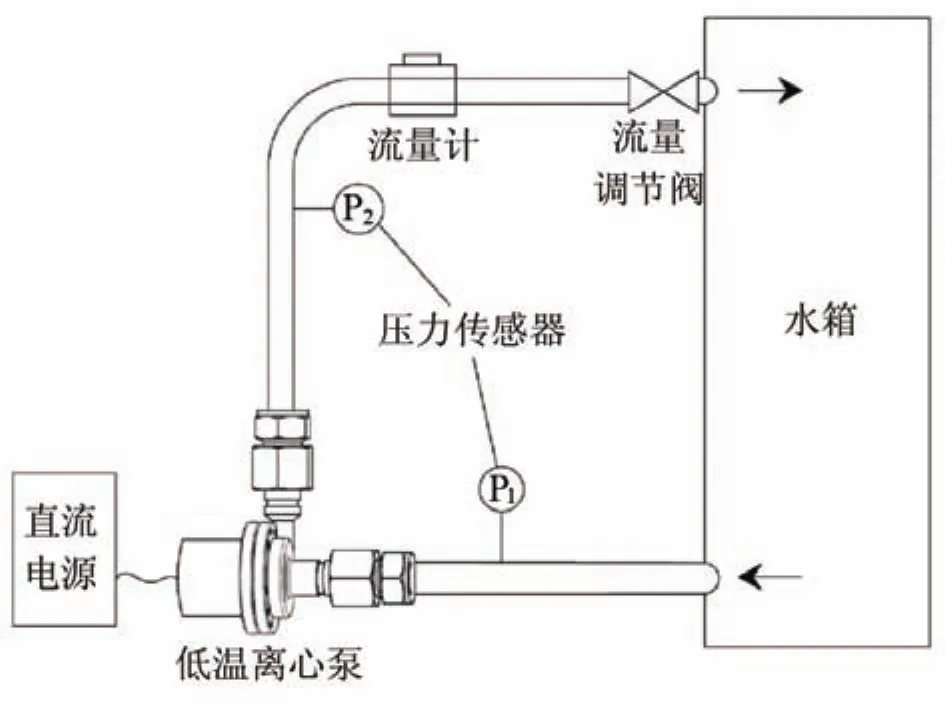

搭建了一套介质为水的常温外特性测试平台,用以对装载不同设计方案叶轮的低温离心泵进行水力性能测试实验,如图10所示。实验装置由离心泵闭式回路流程系统和数据采集系统组成。泵进出口7倍管径距离处分别设有精度为±0.5%的压力传感器,量程为0~100 kPa;水的体积流量由精度为±1%的涡轮流量计测量,量程为0~25 L/min;出口管路上设有流量调节阀;泵由24 V直流电源供电,额定功率70 W,直流无刷电机调速器驱动电机。压力传感器和流量计的读数由Agilent 34970A数据采集仪和LabView程序配套采集。

图10 微型低温离心泵常温外特性测试装置示意图Fig.10 Schematic of the testing rig for the external characteristics of the miniature cryogenic centrifugal pump at room temperature

3.3 试验结果

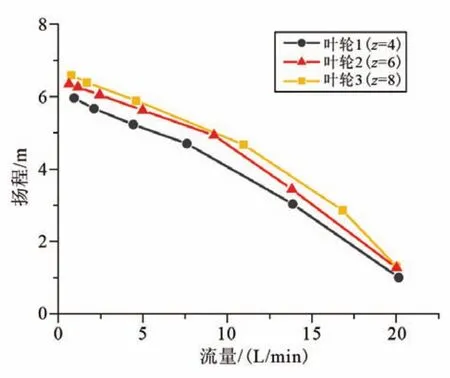

测试泵在额定功率70 W时的扬程曲线如图11和图12所示,图中叶轮序号分别对应表4中的设计参数。图中H为扬程,计算公式为H=(pout-pin)/ρg+Δz,其中pin、pout为泵进出口总压,ρ为水的密度,Δz为泵进出口在垂直方向上的距离。

图11 泵扬程在不同叶片数下随流量的变化关系曲线Fig.11 The relationship curve of pump head with flow rate under different blade numbers

图12 泵扬程在不同叶片包角下随流量的变化关系曲线Fig.12 The relationship curve of pump head with flow rate under different wrap angles

图11表明,在测试范围内,叶片数的增加有助于扬程的提升,在设计工况10 L/min下,z=6的叶轮比z=4的叶轮扬程增加约17%;当叶片数z进一步增大到8时,虽然扬程进一步增加,但仅比z=6时的扬程增加约5%。考虑到叶片数为8时,扬程增加不明显,且对于微型低温泵来说叶片数过多会增大后续加工成本及难度。同时也发现,在0~5 L/min的小流量区间,叶片数少的叶轮造成扬程随流量减小而增长的速率更大,这是因为小流量时流体在流道内停留时间较长,叶片数越多越容易发生流体的堵塞现象,造成一定的扬程损失。因此,选择叶片数为6的叶轮较优。

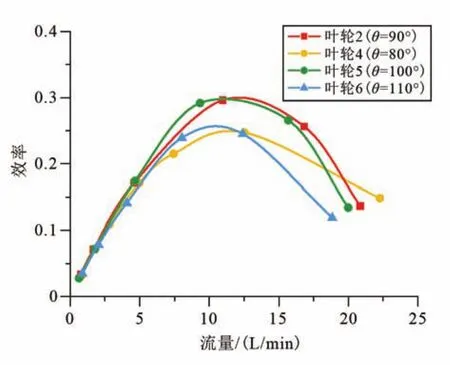

由图12可知,当叶片包角增加时,流量扬程曲线陡降现象会更加明显,包角90°的叶轮2和包角100°的叶轮5的扬程在测量工况点均维持较高水平且差别不大。如果是低温液体,其过冷度小,提高低温离心泵的效率有利于减少介质温升导致的气化损失,因此在扬程差别不大的情况下应优先考虑效率更高的叶轮设计方案。效率计算公式为η=(ρgQH)/P,其中ρ为水的密度,g为重力加速度,Q为流量,H为扬程,P为外部输入功率[15]。实验数据如图13所示,可以看出叶轮2在10~20 L/min的流量范围内效率更高。综上所述,以扬程和效率为主要衡量因素,叶片数为6,叶片包角为90°,即叶轮2的设计方案为本文研究模型中的最优设计。本文对于叶轮的优化主要是从叶片型线和叶片数两个角度考虑。对于叶片型线的优化来说,通常是通过改变结构参数:叶片进口安放角、出口安放角和叶片包角中的一项或几项来改变型线得到叶轮最优设计[16]。本研究在初期也对不同的叶片进口和出口安放角进行了测试,发现对于本文的微型低温泵来说效果差别并不明显;而在选用了叶片包角并在经验取值范围内进行测试后发现有较明显的规律性差异,根据此规律可以选择出最优包角从而达到叶轮优化目的。

图13 泵效率在不同包角下随流量的变化关系曲线Fig.13 The relationship curve of pump efficiency with flow rate under different wrap angles

图14为不同叶片数z和叶片包角θ方案下的72 W低温泵外特性扬程参数的试验值与仿真值的对比曲线。仿真结果在7~22 L/min的流量范围与试验数据吻合良好,误差控制在10%以内。在低于5 L/min的较小流量区内偏差略有增加,最大误差约17%,主要原因是湍流模型在小流量区的准确性略差。但总体来看对比曲线依然可以反映不同叶轮方案对外特性参数的定性影响。

图14 微型低温泵外特性扬程参数试验值与仿真值对比曲线Fig.14 Comparison curve between test value and simulation value of external characteristic head parameters of micro cryogenic pump

4 结论

利用CFD仿真软件对介质为液氮和水的微型低温离心泵外特性进行了模拟计算和对比分析,通过扬程曲线的一致性以及压差、功率曲线的成比例相关性,证明了利用常温水为介质的离心泵的叶轮优化测试选择的结果对于低温离心泵在介质为液氮时同样适用。通过改变叶片数和叶片包角设计了多个叶轮对照组,利用3D打印技术制备的树脂叶轮装载在不锈钢泵体中进行微型低温离心泵的常温性能测试,分析了叶片数及叶片包角对泵性能的影响。以提高设计工况点的扬程和效率为主要目标进行了优化,确定叶片数为6、叶片包角90°的叶轮是最优设计,该叶轮后续将替换为金属部件进行低温工况测试。实验结果表明,本文所提出基于3D打印的微型低温离心泵叶轮优化设计方法是可行和实用的。