液氮供给系统液击特性仿真研究

张 伟,王 柳,黄清妙,陈万华,高 荣,陈建业,谢军龙

(1.中国空气动力研究与发展中心,四川 绵阳 621000;2.国防科技大学 空天科学学院,长沙 410073;3.华中科技大学 能源与动力工程学院,武汉 430074)

0 引言

管路系统中,由于某种原因导致流体流速剧烈变化,例如阀门关闭过快,流体流速骤变,使得流体内部压力急剧变化的现象,称为液击(Liquid hammer)[1]。管道内发生液击现象时,其最高压力可达额定工作压力的数倍甚至上百倍,管道以及管道上的阀门等附件承受巨大应力,可能会因此破损甚至断裂,威胁系统的安全运行,液击现象一直是管路系统研究中的热点问题之一。低温液体管路系统广泛存在于航天和超导领域的低温贮运系统中[2],液氮是其中最为常见的低温液体。液氮供给系统也是低温风洞的核心系统之一,通过它向洞体内喷射液氮实现洞体降温和低温持续运行[3]。在机械切削加工领域中,用液氮作为冷却介质可以强化冷却刀具与加工区域,改善被加工材料的切削加工性、延长刀具寿命、提高工件的加工精度和表面质量[4-6];利用液氮相变吸热,可以使病变组织温度迅速降低,应用于美容和各种恶性肿瘤的治疗等[7-8];利用液氮气化绝热膨胀产生动力的液氮汽车是当前环保汽车的一大发展趋势[9-10]。上述应用的实现都有赖于液氮管路系统来输运液氮。然而,液氮饱和温度低,潜热较小的特性,使其极易因漏热、空化等作用而气化,在管网内形成低温流体气液两相流。液氮等低温流体与常温流体气液两相流和单相流产生的液击现象有较大区别,研究液氮供给系统的液击现象具有重要意义。

液击现象研究多针对输水工程和液化天然气的装卸船过程,主要围绕液击压力、液击波速影响因素和抑制措施展开。付锴等[11]针对水管网中的液击现象,利用Flowmaster进行了模型的搭建和仿真分析,分析了液击现象对下游设备的影响,得到了发生液击现象时管内压力的变化情况。LNG的装卸船过程具有历时短、流量大、压头高(液体或液柱的两点之间的高度差,m)等特点,易发生液击现象[12]。韩旭等[13]利用特征线法对LNG卸船管道系统进行了模型的建立,计算了液击压力最大压升,结果与文献[14]中的实验数据吻合良好,但其计算模型没有考虑实验过程中软管对压力波的衰减作用。液击研究中涉及到多相流的相对偏少。李艳等[15]针对深海采矿时垂直输送管道的液击现象,基于AMESim模型,分析了管长、管径以及颗粒浓度对水击压力和液体流速的影响,指出随着固体颗粒浓度的增加,液击压力峰值相应增加,但流速下降。低温推进剂的加注过程存在着盲支管填充和竖直管道的间歇泉(由于气泡上升导致液体被间断挤出管路的现象)等不稳定过程。刘海飞等[16]通过实验,诱发了液氮填充盲支管液击现象,发现当盲支管处于完全冷却时,液氮从主管路到盲支管的填充过程导致了液击现象的发生,管路系统的背压越大,液击压力峰值越大,对系统的破坏性越强。

国内外研究者研究液击现象时主要针对水工质,对于液氮等低温流体的研究较少。此外,对间歇泉的研究虽然进行了气液两相流分析,但都是基于单管展开,复杂管网系统中的液击现象仍有待研究。本文将以液氮为工质,采用AMESim仿真平台,针对实际管网中发生的液击现象开展研究。

1 液氮供给系统建模

1.1 液氮供给系统简介

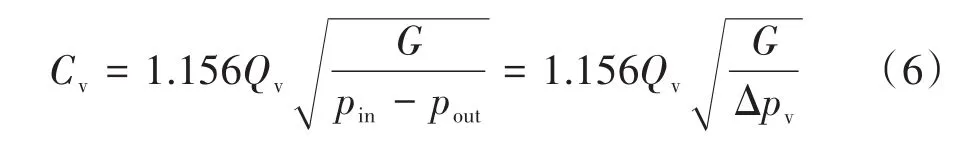

图1为0.3 m低温风洞的液氮供给系统(以下简称为LNS系统)原理图[17]。该系统的功能是向喷嘴端输送压力稳定可控且调节迅速的液氮。LNS系统由液氮储罐、柱塞泵、液氮缓冲罐、调节阀(PCV1801~1802、1804~1808)、流量计、压力传感器、电磁阀、真空绝热连接管路以及固定有20个喷嘴的喷射排架组成。系统中布置有4个压力传感器和1个流量计。4个压力传感器分别监测主管路压力、喷前压力(调节阀阀后压力)、总压以及回流背压,流量计监测20个喷嘴的喷射流量总和。通过启闭喷嘴的数量和调节喷嘴喷射压差实现精确控制喷嘴端的液氮喷射流量。可以看出,液氮储罐-柱塞泵-缓冲罐-PCV1804~1807-电磁阀及喷嘴为主干路。此外,设有PCV1801-1802回流支路,目的是通过回流的形式,稳定主管路压力,为主路喷射压力和液氮流量调节提供前提条件。喷射排架前安装有排气调节阀PCV1808,以便在喷嘴全部关闭的情况下供给管路一定的液氮流量,保证系统正常运行,4个压力传感器 P1、P2、P3、P4分别监测主管路压力p1、喷前压力p2(调节阀阀后压力)、总压p3以及回流背压p4。

图1 液氮供给系统原理图Fig.1 Schematic of LN2 supplying system

1.2 液氮供给系统建模

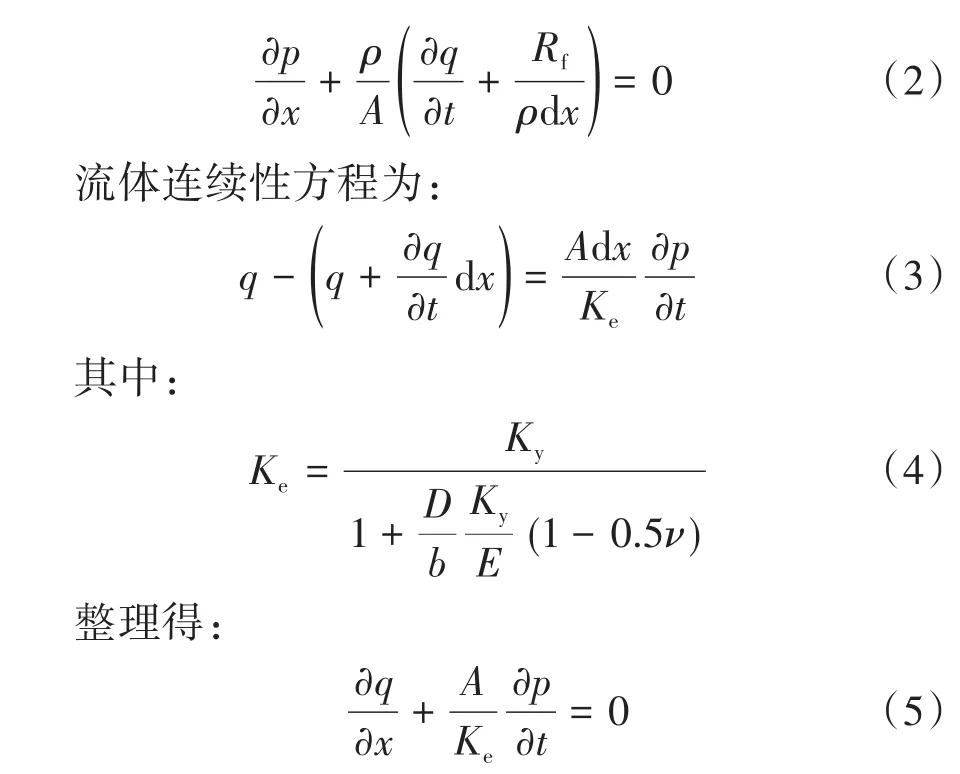

在AMESim软件平台中,对LNS系统的液氮柱塞泵、缓冲罐、调节阀、喷嘴等关键部件进行单独建模。对于管路系统,取流体微元dx,建立其运动微分方程如式(1):

式中:ρ为流体密度,kg/m3;p为压力,Pa;q为流量,m3/s;t为时间,s;A为流体管路的横截面积,m2;Rf为与频率相关的流体摩擦阻力,N;Ke为流体的表观体积弹性模量,Pa;Ky为流体的体积弹性模量,Pa;D为管道外径,m;b为管壁厚度,m;E为管材的弹性模量,Pa;ν为管材的泊松比。

通常采用流量系数来评价调节阀的通流能力:

式中:Qv为流量,m3/h;G为比重(以水为参照,即水的比重1);pin和pout分别为进口和出口压力,Pa;∆pv为阀门前后压差,Pa。在此基础上搭建了液氮供给系统的整体模型,对液氮供给系统进行仿真研究,系统仿真模型如图2所示。

图2 液氮供给系统仿真模型图Fig.2 Simulation model diagram of LN2 supplying system

1.3 液氮供给系统仿真验证

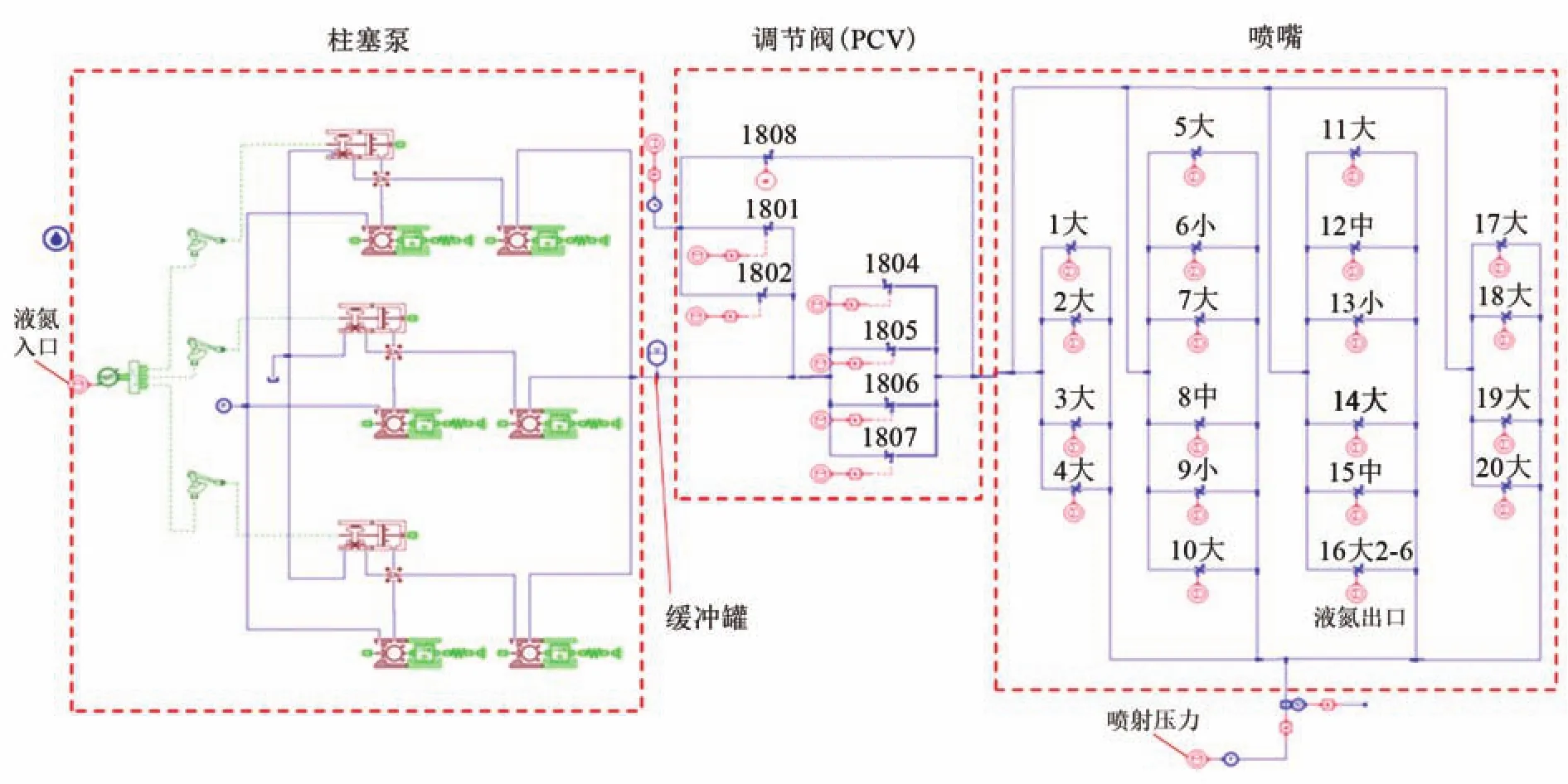

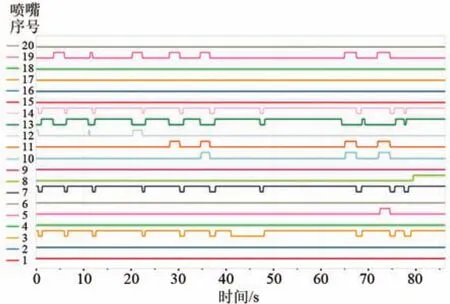

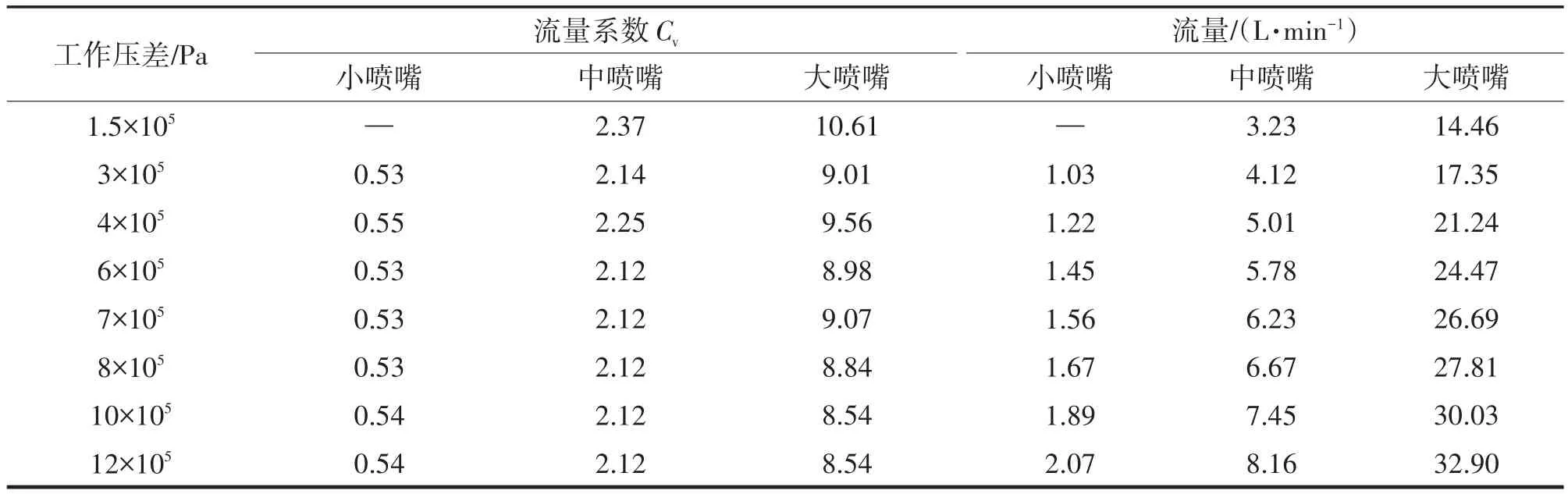

为验证液氮供给系统液击仿真模型的准确性,针对某次86.2 s的液击实验数据进行了分析。实验过程中,在保持主管路压力相对稳定的条件下,通过改变20个喷嘴的开闭实现了液击。因此将喷嘴动作,柱塞泵转速(520 r/min),调节阀后背压和喷嘴出口背压的实验数据作为仿真模型的输入条件。近似取液氮储罐中0.44 MPa下饱和状态液氮的物性。20个喷嘴动作如图3所示,图中每个喷嘴仅有两个状态值0和1,0表示喷嘴关闭,1表示打开。实验过程中,有10个喷嘴保持常闭状态,在剩余10个有启闭动作的喷嘴中,喷嘴3、5、7、10、11、14、19为大流量喷嘴,喷嘴8、12为中流量喷嘴,喷嘴3为小流量喷嘴。三种喷嘴的工作参数如表1所列。调节阀PCV1808和喷嘴出口背压如图4所示。

图3 喷嘴动作示意图Fig.3 Sketch of the action of the nozzles

表1 不同压差下喷嘴的工作参数Tab.1 Working parameters of the nozzles with various pressure difference

图4 输入压力变化曲线Fig.4 Variation of inlet pressures

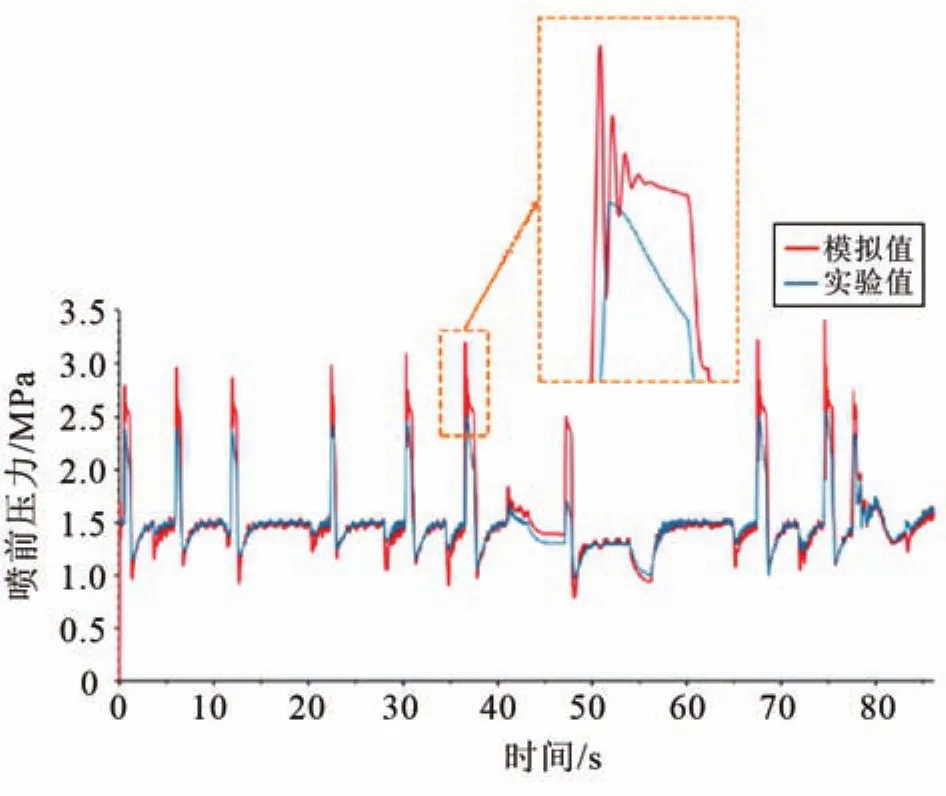

图5和图6分别为喷射流量和喷前压力模拟值与实验值对比图。从图中可以看出,随着喷嘴的连续开闭,喷前压力和回流背压呈现出急剧上升又迅速回落的现象,其中喷前压力可在瞬间达到2.4 MPa的峰值,又迅速回落至1.2 MPa左右。模拟值与实验值吻合良好,平均误差不超过2%,准确地描绘了因喷嘴连续启闭而造成的喷射流量与喷前压力的“陡升陡降”现象。但是与模拟值相比,喷前压力实验测量值存在高频幅值衰减,如图6虚线放大框所示。

1102 Down-regulation of grainyhead-like protein 2 promotes drug resistance of tumor cell to gefitinib by inducing epithelialmesenchymal transformation

图5 喷射流量模拟值与实验值对比Fig.5 Comparison of jet flow rates between experiments and simulations

图6 喷前压力模拟值与实验值对比Fig.6 Comparison of pressures before the nozzles between experiments and simulations

2 液击现象的影响因素研究

在等径直管中,当阀门突然关闭时,会造成关阀液击,流体的动能转换为压势能,最大压力prmax为:

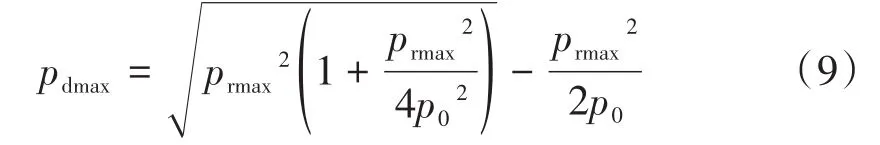

式中:v为稳流时(液击前)流体的平均流速,m/s;a为流体中压力波的传播速度(波速),m/s;d为管道内径,m。当阀门突然开启时,会造成开阀液击,出现的最大压力pdmax为:

式中:p0为稳流时(液击前)管道内的工作压力,Pa。

可见,影响液击现象的因素较多[18-20],主要表现在流体物性、管道材料以及系统结构等方面。本节从流体物性和气液两相角度研究液氮密度、黏度、体积弹性模量以及含气率对液击现象的影响。对于本系统而言,液击现象是由喷嘴的骤然关闭而致,仿真计算均以32~40 s的时域为研究对象。

2.1 密度对液击现象的影响

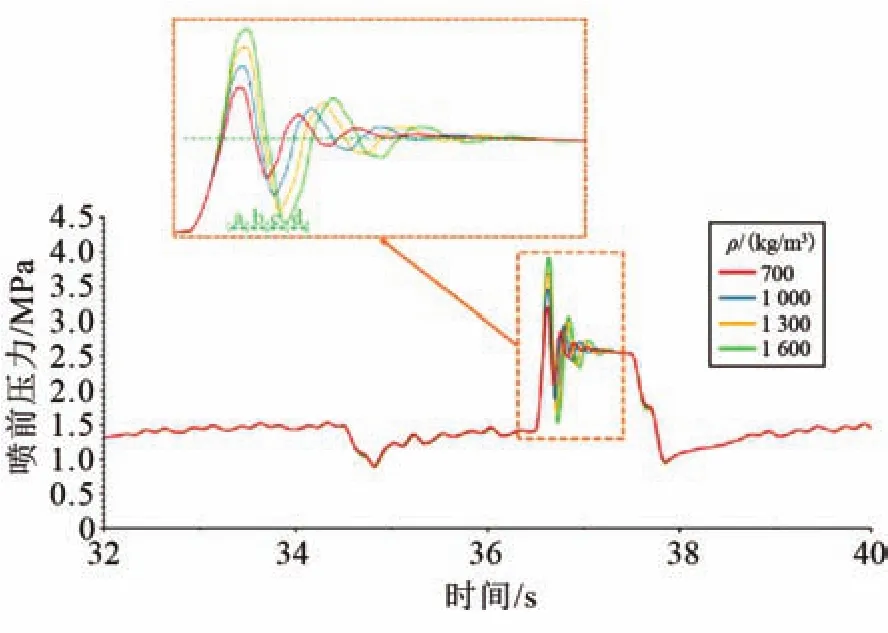

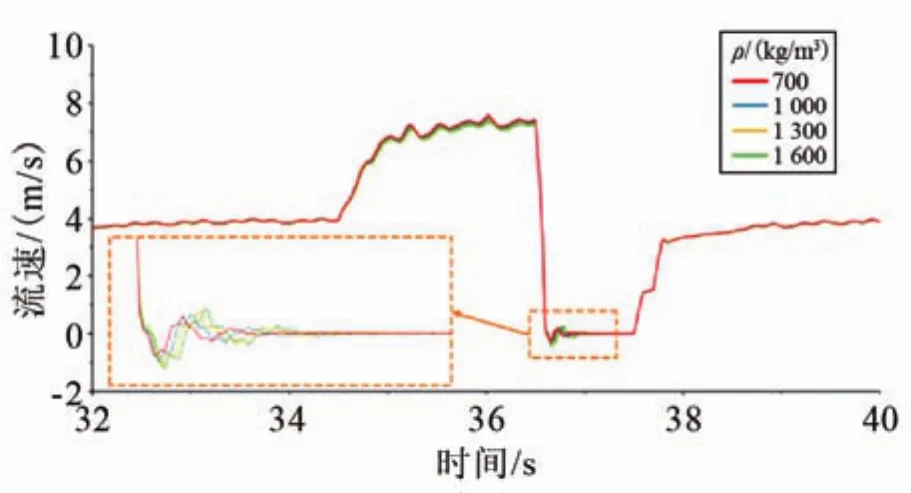

为了研究密度对液击现象的影响,设定了一组密度值做对比研究,其余物性均与液氮相同。根据实验中液氮的状态,取状态点(100 K,2.6 MPa)下的密度值700 kg/m3进行研究,几种高密度物质的密度分别设置为1 000、1 300、1 600 kg/m3。

36.5 s末喷嘴3、7、10、11、14、19骤然关闭,历时0.1 s,此时所有的喷嘴均处于关闭状态。由于喷嘴的骤然关闭,液氮供给系统形成液击。当喷嘴突然关闭时,流体在惯性的作用下继续向喷嘴端流动,直至流速为0,根据伯努利方程,液体的动能转变为静压能,压力达到液击压力的峰值,如图7中a段所示;此时流体为不稳定状态,喷嘴近端较喷嘴远端的流体压缩程度大,压力更高,在不平衡的受力下,管内流体由静止开始向上游流动,流速在数值上表现为负值,如图8所示。管内流体从被压缩状态逐渐恢复,压力也逐渐降低,直至流体从被压缩状态完全恢复为正常状态,如图7中b段所示;由于惯性,流体继续向上游流动,而喷嘴端没有流体补充,流速变为零,导致压力也降低,产生减压波,如图7中c段所示,该过程中液体不可避免地发生气化,以此遏制压力进一步降低;因此,管内流体由静止状态又开始向喷嘴端流动,压力也逐渐回升,如图7中d段所示。由上述分析可知,当发生液击现象时,液击压力与密度呈正相关关系,具有相同的波形,而速度与密度呈负相关关系。

图7 不同密度下液击前后喷前压力曲线Fig.7 Pressure before the nozzles with various densities

图8 不同密度下液击前后流速曲线Fig.8 Velocity with various densities during liquid hammer

当密度从1 600 kg/m3变化到700 kg/m3时,达到液击压力峰值的耗时从0.14 s变化到了0.12 s,而液击压力峰值从3.93 MPa变化到了3.2 MPa。虽然用各种液击理论[21-22]计算出的液击波速、液击压力峰值修正形式略有不同,但整体上为液击波速,液击压差∆p∝ (a,ρ),这就解释了流体密度越小,液击波速越大、液击压力峰值越小的原因。

2.2 体积弹性模量对液击现象的影响

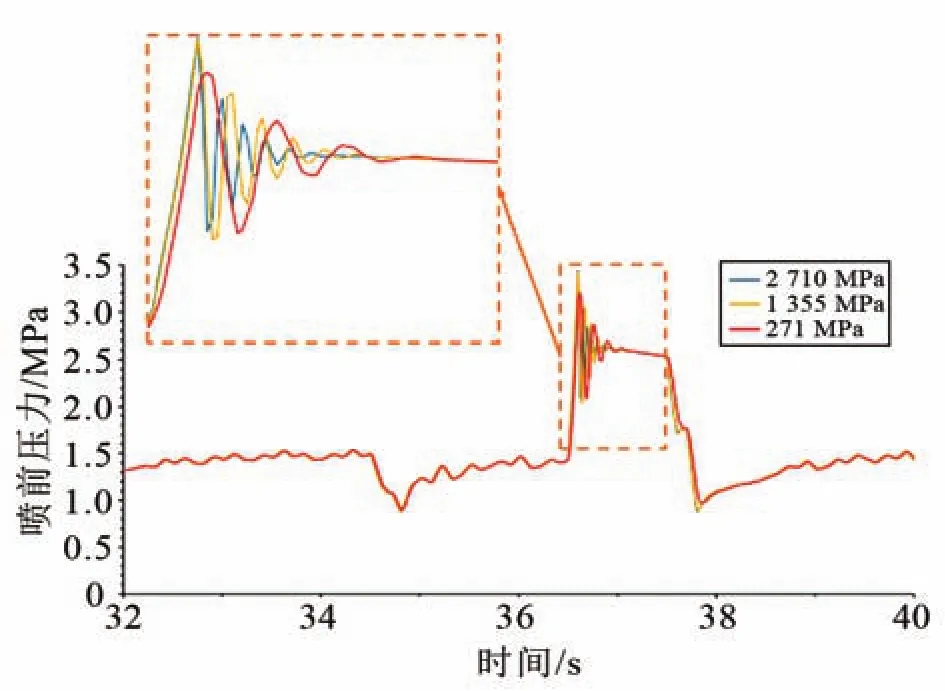

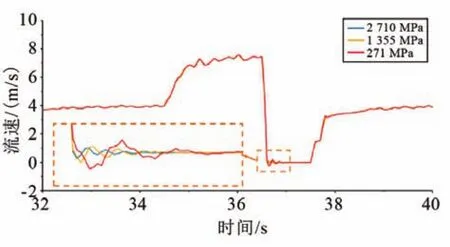

图9~10分别为不同体积弹性模量下的液击压力和流速对比图。可以看出,体积弹性模量越小,液击波速越小,液击压力达到峰值的耗时越长。

图9 不同体积弹性模量下流体液击前后喷前压力对比Fig.9 Comparison of pressures before the nozzles with vari‐ous bulk modulus of elasticityduring liquid hammer

图10 不同体积弹性模量下流体液击前后流速对比图Fig.10 Comparison of pressures before the nozzles with vari‐ous bulk modulus of elasticityduring liquid hammer

由于液击压变∆p∝(a,ρ),故而体积弹性模量越小,液击压力峰值越小。当体积弹性模量从2 710 MPa变化为271 MPa时,液击压力峰值从3.45 MPa变化为3.2 MPa,耗时从0.1 s变化为0.12 s。由此可知,液击工况下的流速变化是由流体的惯性和可压缩性导致的,流体的体积弹性模量越小,其可压缩性越大,液击工况下的流速波动越大。

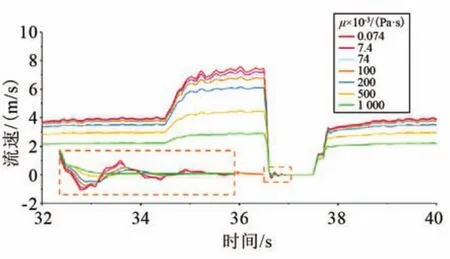

2.3 黏度对液击现象的影响

液氮的动力黏度为7.4×10-5Pa·s,约是常温水的1/6,可能会导致液氮的液击现象与水击现象有着较大差别。图11~12探究了不同黏度下的液击压力与流速对比图。由图可知,液击工况下,流体的黏度越小,喷前压力峰值越高,喷前压力与流速波动越剧烈,液击现象越显著。当黏度增大到1 Pa·s时,喷前压力与流速过渡平稳,已经观察不到液击现象;同样可以看出,非液击工况下的喷前压力与流速随着黏度的增大也逐渐减小,这是因为黏度越大,其流动摩擦阻力越大,相应的摩擦损失越大。液氮的黏度远小于水,所以相同条件下,液氮的液击压力高于水,液击更加剧烈。

图11 不同黏度下液击前后喷前压力对比Fig.11 Comparison of pressures before the nozzles with various viscositiesduring liquid hammer

图12 不同黏度下液击前后液体流速对比Fig.12 Comparison of velocities with various viscosities during liquid hammer

2.4 含气率对液击现象的影响

对于气液两相流均相流模型,混合流体的密度ρ可以表示为:

式中:α为含气率(气相体积分数);ρg和ρl分别为气相和液相的密度,kg/m3;混合流体的应力σ和应变ε有如下关系式:

式中:σg和σl分别为气相和液相的应力;εg和εl分别为气相和液相的应变。流体的体积弹性模量Ky与流体的应力σ和应变ε的关系可以表示为:

式中:Kg与Kl分别为气相和液相的体积弹性模量。由式(10)~(13)可得,对于气液均相流模型,Ky可表示为[18]:

参考McAdams方法[23],混合流体的两相黏度μ可以表示为:

式中:μg和μl分别为气相与液相黏度。

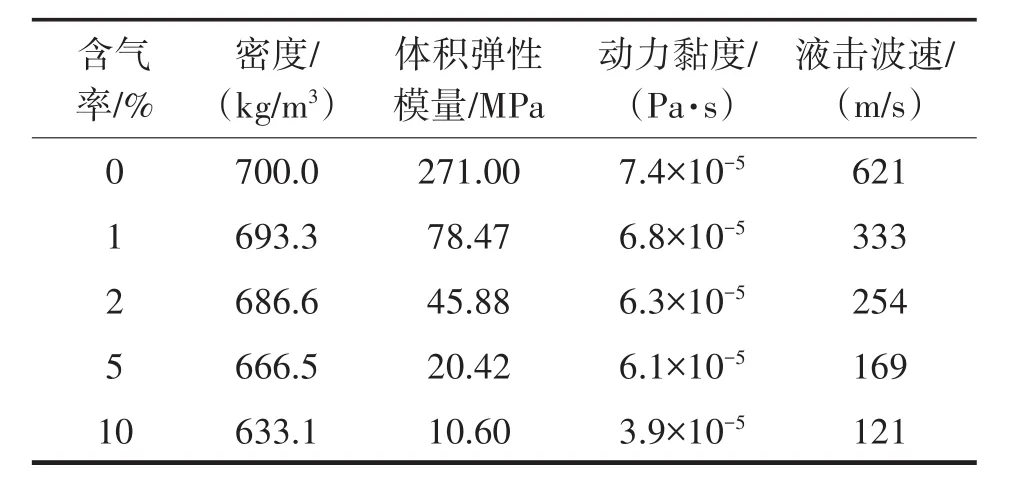

为探究含气率的影响,对含气率分别为0%、1%、2%、5%和10%液体的液击现象进行研究。由式(8)可知,随含气率的增加,液击波速急剧下降,不同含气率下的密度、体积弹性模量、动力黏度和液击波速对比如表2所列。

表2 不同含气率下各参数对比Tab.2 Comparison of parameters with various void fraction

图13为不同含气率下的喷前压力对比图。随含气率的增加,液击压力峰值逐渐降低,当含气率为5%和10%时,已观察不到明显液击现象。这是因为两相流中的气泡可视作弹性体,当液体中产生压力波时,小气泡受到压缩,又使周围的液体加速,加速的液体又压缩其他气泡,使压力波在两相中的传播速度明显低于纯液相,且小气泡的收缩和膨胀消耗了部分能量,使得两相流中的液击压力峰值低于纯液相[24]。

图13 不同含气率下液击前后液体喷前压力对比Fig.13 Comparison of the pressures before the nozzles with various void fraction

同样可以由流体密度、体积弹性模量和黏度随含气率的变化趋势分析知道,三者均随含气率的升高而降低,其中体积弹性模量的变化最为剧烈,而液击压力峰值随流体密度和体积弹性模量减小而减小,随黏性的减小而增大,表明在小含气率下,含气率主要是通过影响体积弹性模量来影响液击现象的,表现为液击压力峰值随含气率的增加而减小。

3 结论

本文针对液氮供给系统的液击现象问题,结合实验数据开展了相关仿真研究,结论如下:

(1)对低温液体供给系统中的典型部件,液氮柱塞泵、缓冲罐、调节阀等精确建模,在此基础上搭建了供给系统的整体模型,进行了稳态工况下的仿真验证计算,研究发现,主管路压力、喷前压力、喷射流量等主要参数与实验值的平均误差不超过2%;

(2)以液氮供给系统为研究对象,开展了液击现象的仿真研究,模拟值与实验值吻合良好,准确地描绘了因喷嘴连续启闭而造成的喷射流量与喷前压力的“陡升陡降”现象,解释了实验测量数据中压力信号的高频幅值衰减现象;

(3)分析了密度、体积弹性模量、黏性、含气率对液击现象的影响,其中液击压力峰值随密度、体积弹性模量的减小而减小,随黏性和含气率的增大而减小。