660 MW超超临界对冲燃烧锅炉低负荷试验

钟 伟, 马达夫, 何 翔

(1. 国家电投集团重庆合川发电有限公司,重庆 401520;2. 上海发电设备成套设计研究院有限责任公司, 上海 200240)

2016年以来,风电和光伏发电等新能源发电的发展日益加快,其装机规模也迅速增长[1-4]。为了保障电网的稳定及安全,火电参与深度调峰成为发展趋势。提高火电机组深度调峰灵活性对保障电网稳定性、保障民生供热和支撑新能源发展具有积极作用。

针对重庆某电厂600 MW等级超超临界机组中的4号机组锅炉开展不投油最低稳燃负荷试验,并对磨煤机运行及燃烧方式进行优化,利用试验探索锅炉在低负荷下的运行能力,并找到制约锅炉稳燃的主要因素。

1 设备简介

1.1 机组概况

该电厂4号机组锅炉为DG2045/26.15-Ⅱ2型、超超临界参数、变压运行、直流锅炉,采用一次中间再热、平衡通风、前后墙对冲燃烧方式,锅炉本体为单炉膛尾部双烟道结构、露天布置、固态排渣、全钢构架、全悬吊结构Π形布置。以彬长煤、华亭煤和附近华蓥山烟煤的混合煤作为实际燃用煤质。

1.2 制粉系统与燃烧系统

锅炉制粉系统采用中速磨煤机正压一次风直吹式送粉系统,配6台HP1003型中速磨煤机,5台运行、1台备用。锅炉燃烧系统采用前后墙对冲布置,燃烧器采用外浓内淡型低NOx旋流煤粉燃烧器。每台磨煤机对应1层的6个煤粉燃烧器,即A~F磨煤机分别对应A~F层煤粉燃烧器,共有36个煤粉燃烧器,前后墙各3层对冲布置,前墙从上到下依次为E、B、A,后墙从上到下依次为C、D、F。在前后墙煤粉燃烧器的上方分别布置6个分离燃尽风(SOFA)燃烧器和2个侧燃尽风燃烧器。

1.3 试验燃料分析

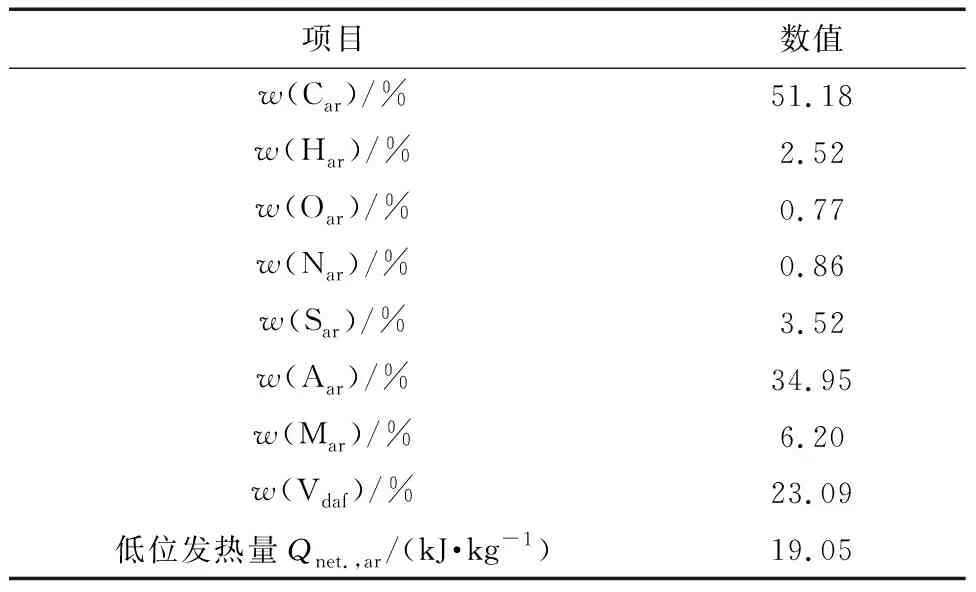

试验期间入炉煤元素分析见表1。

表1 入炉煤元素分析

试验煤样为运行的4台磨煤机(A、B、D、F磨煤机)所取原煤混合后的综合煤样。该混合煤样硫质量分数为3.52%,属于高硫煤[5],运行时注意测控贴壁H2S及CO的含量,避免发生高温腐蚀。该混合煤的水分质量分数较低,并且锅炉具有较高的一次风温度,对煤粉的着火及燃尽较为有利。

2 低负荷燃烧调整措施

试验开始前,锅炉负荷稳定在280 MW,对稳态过程选择性催化还原(SCR)脱硝系统出口、空气预热器入口及出口的烟气成分进行测试,并对炉膛两侧看火孔处温度进行测试。

试验1 h后,锅炉负荷降至230 MW,稳定后进行相关测试。但是,由于电网调度要求机组5 h后解列,所以在230 MW的稳定时间较短。230 MW负荷试验完成后,锅炉向200 MW降负荷。

试验2 h后,锅炉负荷降至197 MW。负荷到197 MW的10 min后,B3火焰检测信号波动剧烈,信号从100%降低至20%,并且影响到B2火焰检测信号。因此,立即采取投运3个B层大油枪和5个A层微油枪的措施。此时,主蒸汽压力降低至8.4 MPa左右,炉膛负压正常,主蒸汽温度、再热蒸汽温度分别在585 ℃和570 ℃左右。随后采取以下措施来稳定燃烧:

(1) 将制粉系统投运的3台磨煤机(A、B、F磨煤机)的冷风门关小,将磨煤机分离器出口温度设定值提高至85 ℃。

(2) 将一次风母管压力设定值降低0.2 kPa(设置负偏置)。

(3) 将B3燃烧器的外二次风门开度从50%关至40%,B2燃烧器的外二次风门开度从60%关至50%;同时,增加旋流强度,提高火焰稳定性。

采取上述措施后,主蒸汽压力逐渐恢复至10 MPa以上,然后停运大油枪,再将微油枪撤去。20 min后,大油枪全部停运;30 min后,开始陆续停运A层微油枪;45 min后,微油枪全部停运。之后,在负荷为197 MW的情况下进行不投油稳燃试验,试验持续约2 h。

3 试验结果与分析

3.1 主要运行参数分析

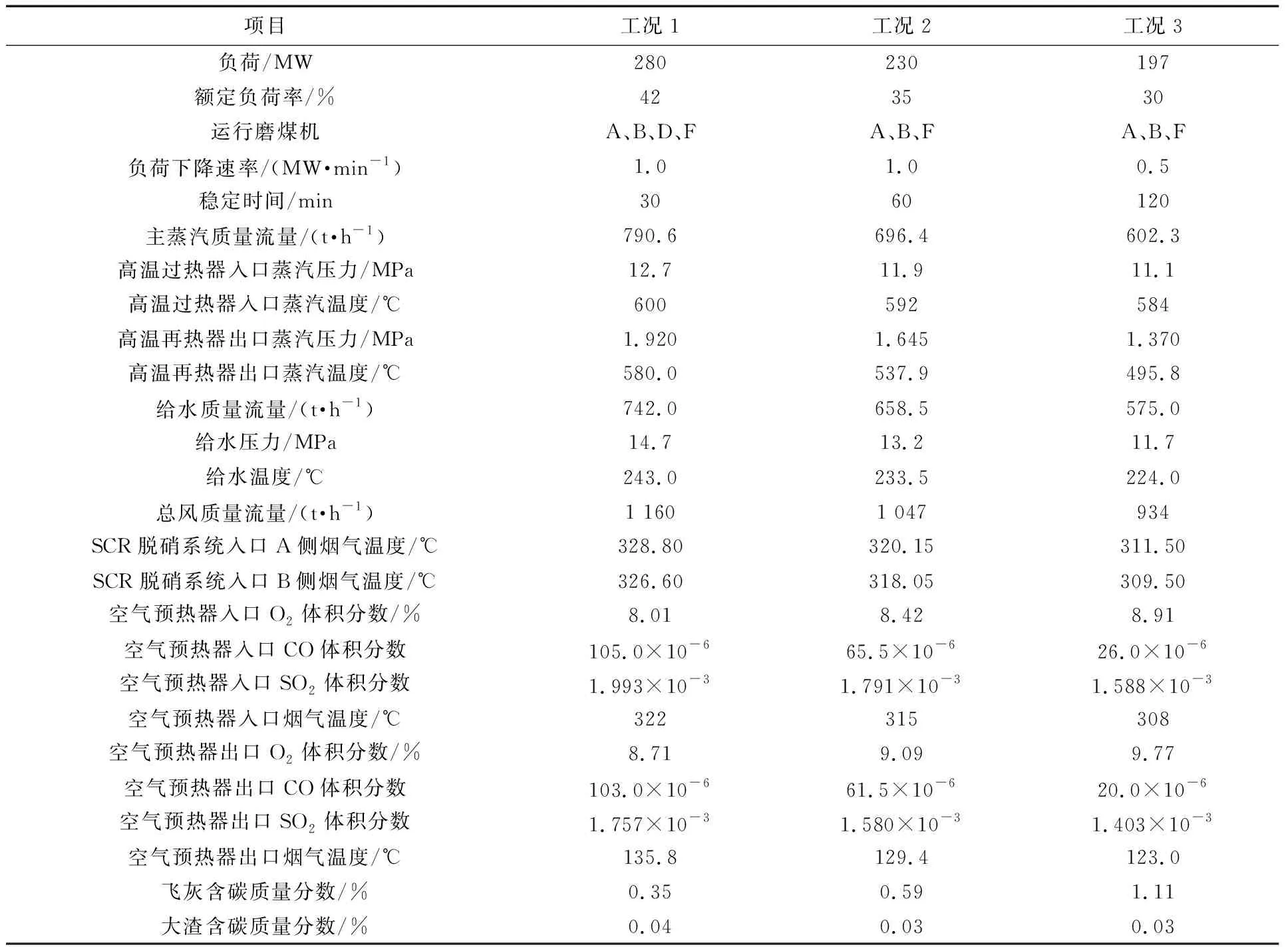

低负荷运行期间,锅炉主要参数见表2。当负荷低于200 MW且继续下降时,负荷下降速率应稳定在0.5 MW/min,防止燃烧不稳定导致熄火。

由表2可得:

表2 低负荷运行工况时锅炉主要参数

(1) 负荷由280 MW下降至197 MW,主蒸汽温度、主蒸汽压力、给水质量流量、给水温度、总风量、SCR脱硝系统入口烟气温度等参数均在合理范围发生变化,没有达到各参数的下限值,并且SCR脱硝系统入口烟气温度高于脱硝催化剂要求最低温度(300 ℃)。

(2) 负荷由280 MW下降至197 MW时,空气预热器出口O2体积分数由8.71%上升至9.77%。烟气中CO含量随着负荷降低而降低,说明低负荷下燃烧效率升高,燃烧较为充分。

(3) 飞灰及大渣的含碳量在合理范围内,197 MW下飞灰含碳量略有上升。这是由于低负荷下炉膛温度较低,一次风率增加,燃烧组织情况较差[6]。

同时,低负荷运行期间,过热器减温水量很少,再热器减温水质量流量为0 t/h,说明低负荷下水冷壁辐射传热比例较高,对流传热比例较低,减温水量偏离30%额定负荷的设计值。应及时进行燃烧调整,尤其需要关注运行的磨煤机,降低炉膛吸热比例,提高过热器及再热器吸热比例。

3.2 燃烧稳定性分析

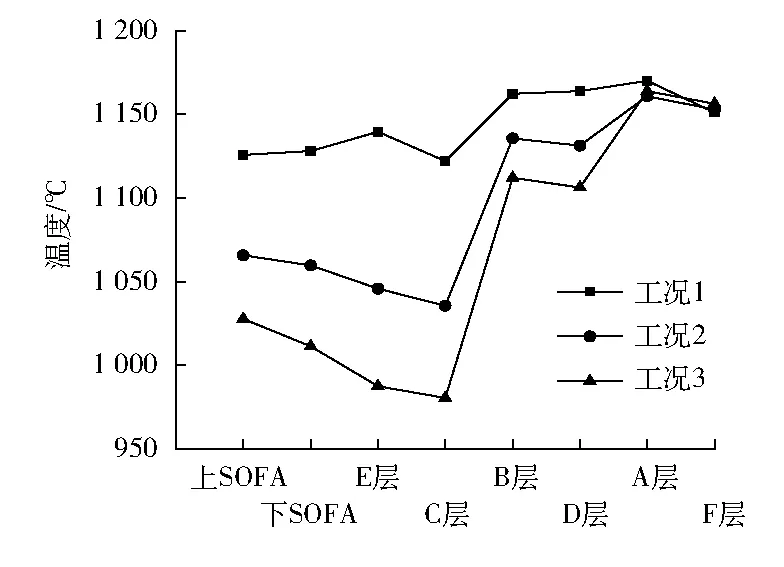

通过炉膛看火孔观察燃烧状况,并且与高温光学温度仪测烟气温度相结合的方式判断燃烧是否稳定。图1为低负荷下喷口烟气温度。

图1 低负荷下喷口烟气温度

由图1可得:3个工况下,底层(A层、F层)燃烧器喷口烟气温度无明显变化且稳定,而中层(B层、D层)燃烧器喷口烟气温度相差30 K左右;对于上层(C层、E层)燃烧器,喷口烟气温度在42%额定负荷时比在35%额定负荷时高90 K左右,喷口烟气温度在35%额定负荷时比在30%额定负荷时高60 K左右。主要原因为:底层燃烧器对应磨煤机的给煤量、一次风量及出口温度没有明显变化;随着负荷的降低,中层、上层燃烧器对应磨煤机的给煤量降低,导致中层及上层燃烧器的煤粉浓度降低,影响低负荷下的煤粉着火。

燃尽风区域的烟气温度可以表征炉膛烟气温度的水平,3个工况下的炉膛烟气温度相差50 K左右。低负荷下炉膛温度较低,会导致煤粉着火燃尽情况较差,进而引起飞灰含碳量随着负荷的降低而升高,可针对以上情况在低负荷下进行精细化燃烧调整[7-8]。

3.3 经济性分析

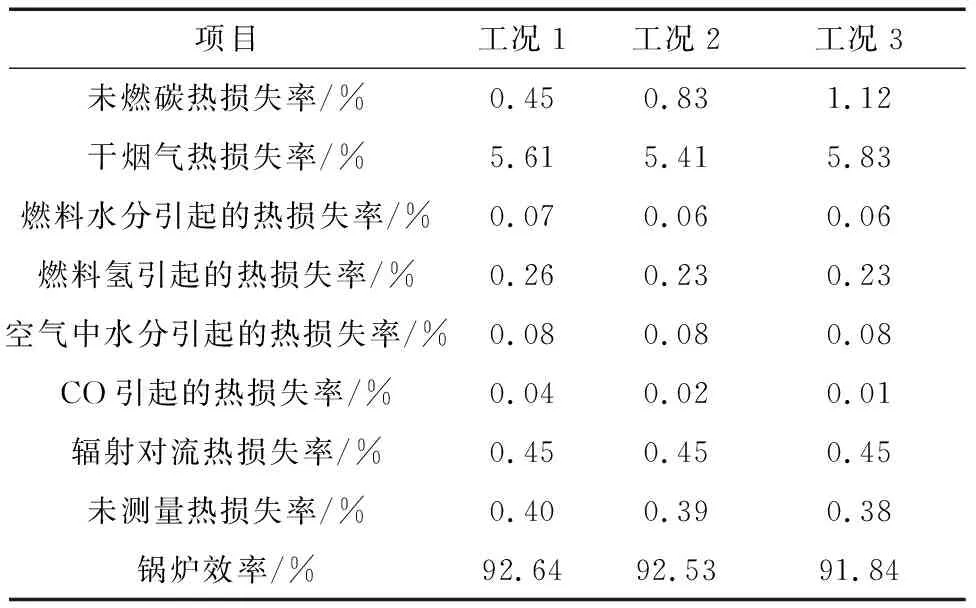

锅炉热损失率及锅炉效率见表3。

表3 各工况下锅炉热损失率及锅炉效率

由表3可得:3个工况下锅炉效率的区别较小,锅炉效率平均值为92.3%。随着锅炉负荷的降低,未燃碳热损失率略有上升,是因为低负荷下炉膛烟气充满度降低,燃烧强度被弱化[9]。随着锅炉负荷的降低,干烟气热损失率先下降后上升,是因为锅炉负荷由230 MW下降到197 MW,排烟温度下降了7 K;而工况3的干烟气热损失率达到5.83%,是因为空气预热器出口O2体积分数达到9.77%,空气量过大导致烟气量大,此时过量空气系数高达1.87。因此,低负荷下合理组织燃烧并适当降低氧量有助于明显提升锅炉效率。

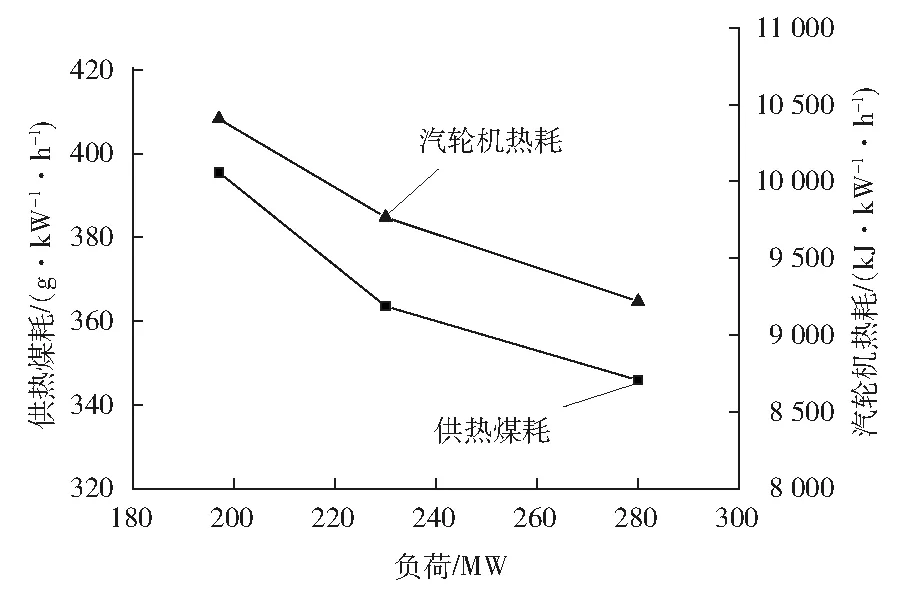

试验期间,汽轮机热耗、供电煤耗与锅炉负荷的关系见图2。

图2 汽轮机热耗、供电煤耗与锅炉负荷的关系

由图2可得:随着锅炉负荷的降低,汽轮机热耗明显升高,在197 MW下,汽轮机热耗高达10 407 kJ/(kW·h)。低负荷下,机组运行情况偏离设计值,随着锅炉负荷的降低,发电效率明显降低,进而影响机组运行经济性[10-12]。

3.4 安全性分析

低负荷稳燃试验前,为保证给水泵汽轮机进汽参数满足要求,将给水泵汽轮机的汽源切为辅汽联箱中的汽源。

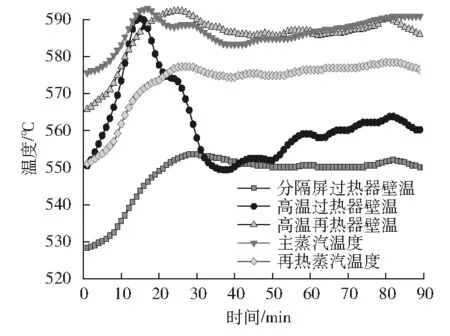

199 MW下,各墙垂直水冷壁壁温见图3,主要受热面壁温及蒸汽温度见图4。

图3 各墙垂直水冷壁壁温

图4 主要受热面壁温及蒸汽温度

负荷刚降至199 MW时,由于蒸汽温度偏低,对蒸汽温度进行了适当调整。提高过热度后,蒸汽温度开始升高并至稳定后,各墙垂直水冷壁壁温均在安全合理范围内。

负荷下降至199 MW时,蒸汽温度下降幅度较大。垂直管水冷壁出口壁温降低至320 ℃左右。提高过热度后,给水量适当减少,蒸汽温度和相关壁温开始上升。垂直水冷壁壁温最高达到460 ℃,但是仍在安全裕度内(报警值为531 ℃),并且各受热面壁温均在安全合理范围内,未出现异常超温点。

4 结语

通过对该电厂锅炉开展低负荷不投油稳燃试验,得出的结论为:

(1) 对于燃烧高硫煤的超超临界对冲燃烧锅炉,在30%额定负荷下,炉膛燃烧稳定,转向室烟气温度没有明显下降的趋势,并且SCR脱硝系统入口烟气温度在300 ℃以上,能满足脱硝要求。

(2) 低负荷下,关键辅机及环保系统可以满足运行要求。对于试验机组,低负荷下锅炉效率变化不大,但汽轮机热耗及供电煤耗明显上升,严重影响机组的运行经济性。

(3) 42%、35%、30%额定负荷下,能保证锅炉不投油稳燃,锅炉水冷壁壁温处于安全合理范围内。汽轮机能够满足低负荷连续运行,给水泵汽轮机和给水泵组能够满足低负荷连续运行要求。

低负荷试验期间,没有发现锅炉大范围超温及其他安全隐患,但超超临界机组参与深度调峰还存在一些不确定性,如水冷壁壁温波动、负荷继续降低后存在干湿态转换风险等。因此,建议大容量高参数超超临界机组参与深度调峰时,需要从低负荷燃烧稳定性、运行经济性及安全性等多方面进行考虑。