锅炉一次风率优化改造方案研究

于 龙

(通辽霍林河坑口发电有限责任公司, 内蒙古通辽 029200)

电厂燃煤锅炉的主蒸汽及再热蒸汽温度对锅炉实际运行过程中的经济性和安全性有着重要的影响,研究改善燃烧工况是解决锅炉主要受热面超温爆管的重要途径。

宁新宇等[1]对某1 000 MW超超临界锅炉运行氧量和分离燃尽风的配风方式进行优化,有效解决了高温过热器、再热器局部超温的问题。罗韶辉等[2]对某1 000 MW机组锅炉再热蒸汽温度长期偏低进行了分析,采取燃烧调整和吹灰优化等措施,使再热蒸汽温度比调整前提高了近20 K,再热器出口温度偏差也从原来的20 K左右降至10 K以内。刘进等[3]针对锅炉高温再热器局部超温进行了不同负荷下、不同燃烧器组合和不同配风下的锅炉热力性能试验,测得不同工况下高温再热器壁温分布,分析了超温的原因,并且通过计算确定了超温管圈缩短的长度,从而使高温再热器最高壁温下降约20 K。王春昌[4]提出对于切圆燃烧锅炉烟气温度分布偏差,除采用提高受热面材质水平、部分燃烧器反切、蒸汽侧导汽管交叉等技术措施外,还可以通过调整各角一次风粉浓度、三次风粉浓度、二次风量等改变锅炉四角风粉参数偏差。

针对某电厂燃煤锅炉自实际投产以来便存在蒸汽温度严重偏低、管壁超温等问题,从改善燃烧的角度考虑,提高一次风温度,优化一次风率,并对3种方案分别进行分析对比,以找到最合适的改造方案,提高锅炉效率,延长高温管壁寿命。

1 设备概况

该电厂锅炉为亚临界压力,一次中间再热,强制循环汽包锅炉,型号为HG-2080/17.5-HM12,锅炉整体呈Π形布置,锅炉额定负荷为600 MW。锅炉最大连续蒸发量(BMCR)工况下,设计汽包压力为19.95 MPa,主蒸汽质量流量为2 080 t/h,主蒸汽温度为541 ℃。

对1、2号锅炉进行了相关技术改造:将原有水平浓淡燃烧器更换为低氮燃烧器;割除低温过热器(简称低过)原有受热面积的38%,以提高热一次风温度;在省煤器与空气预热器(简称空预器)之间的烟道增设脱硝反应器。为提高脱硝系统对负荷的适应性,锅炉省煤器改造为分级布置,将原省煤器管束割除40%布置在选择性催化还原(SCR)脱硝反应器A、B侧出口烟道,并将其作为一级省煤器(即低温段省煤器),同时将原省煤器剩余管束作为二级省煤器。

2号锅炉增设了一次风加热装置,分别布置在A、B空预器出口热一次风管道上,从锅炉再热器出口母管引出加热蒸汽对热一次风进行加热,回汽送入3号高压加热器(简称高加)作为加热蒸汽。

2 运行问题及分析

2.1 运行问题

2.1.1 烟气温度偏低

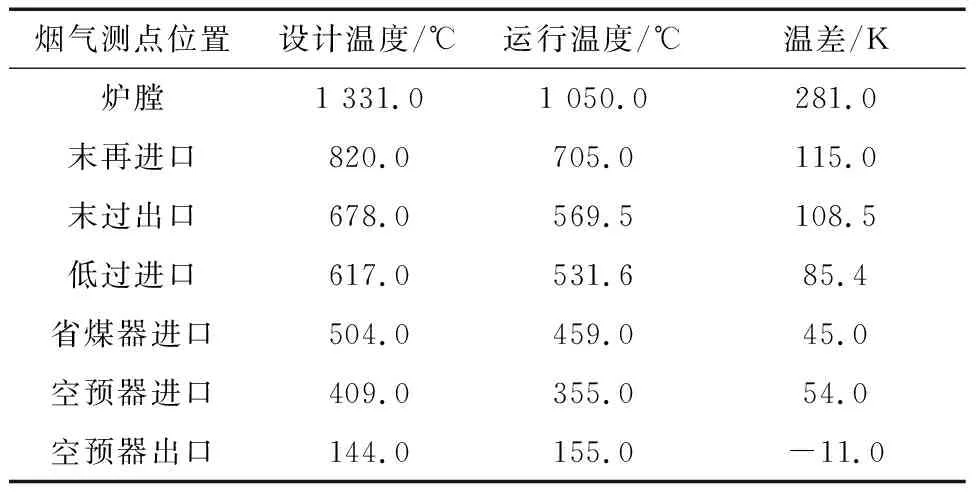

以锅炉额定负荷(600 MW)为例,不同位置烟气的设计温度和运行温度见表1,其中:末级再热器简称末再,末级过热器简称末过。在600 MW下,各段受热面烟气的运行温度与设计温度相比,均出现不同程度的偏差,并且炉膛烟气的运行温度严重低于设计温度。

表1 不同位置烟气的设计温度与运行温度

2.1.2 屏间热偏差

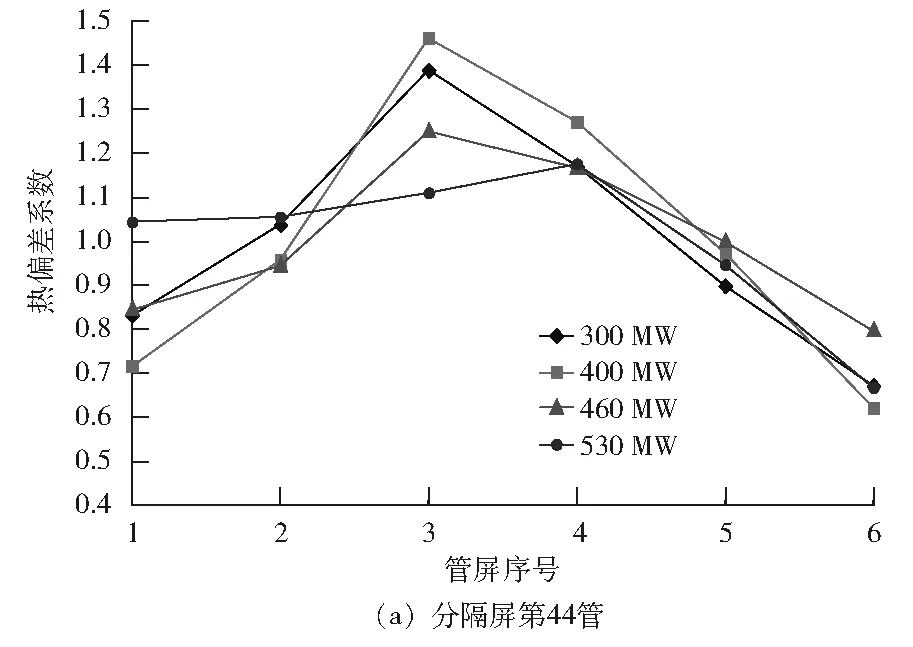

分隔屏过热器(简称分隔屏)和末再的管屏间沿炉膛宽度的热偏差较大,并且在低负荷时的表现更加明显,具体见图1。

图1 分隔屏和末再的管屏间沿炉膛宽度的热偏差系数

2.1.3 蒸汽温度偏低

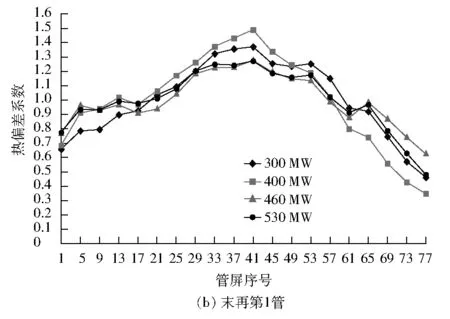

由于管壁超温,导致蒸汽的运行温度低于设计温度,具体见表2,其中:后屏过热器简称后屏,低温再热器简称低再。

表2 不同位置蒸汽的设计温度与运行温度

2.1.4 一、二次风温度偏低

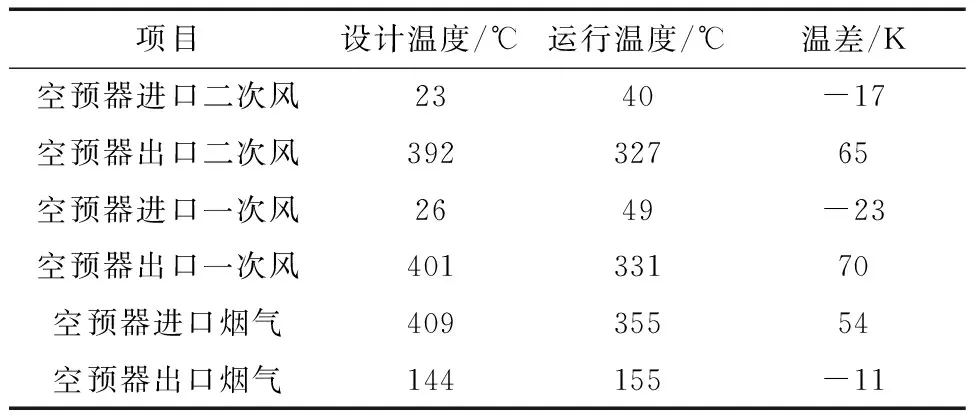

空预器出口一、二次风温度偏低,磨煤机干燥出力不足,一次风率(风的质量流量占比)达到52%,远高于设计值(35%)。600 MW时,空预器进出口风、烟气的运行温度与设计温度见表3。

表3 空预器进出口风、烟气的运行温度与设计温度

空预器进出口参数与设计值偏差较大,空预器进口烟气温度较低,传热温差小,传热能力差。按照现有空预器设计,一次风量偏大,二次风量偏小,空预器传热效率没有体现出来。空预器进口烟气的运行温度比设计温度低54 K,而运行排烟温度(空预器出口温度)比设计排烟温度高11 K,严重影响锅炉效率。

2.2 问题分析

2.2.1 燃尽区设计过高

炉膛燃尽区设计过高是主蒸汽、再热蒸汽、热风温度偏低的原因。在设计时,为了保证煤粉的充分燃烧,最上层燃烧器喷口至屏底距离为24 245 mm,比常规炉膛高1 890 mm。600 MW时,屏底烟气的设计温度为1 331 ℃,运行温度在1 050 ℃,温差达到281 K,导致后续受热面进口烟气温度均出现不同程度的偏低情况。锅炉各段受热面烟气温度偏低,引起主蒸汽及再热蒸汽温度偏低。低氮燃烧器改造后,炉膛燃烧温度降低,水冷壁结焦情况改善,进一步导致炉膛出口烟气温度降低。

2.2.2 一次风温度偏低

一次风温度偏低,磨煤机干燥出力不足,需要提高一次风量保证干燥出力。二次风组织燃烧的作用十分有限,特别是在低负荷阶段,二次风量减少会使炉内空气动力场变差,风粉混合不均,燃烧推迟,火焰刚度变大,进而造成燃烧火焰中心更靠近炉膛中心,左右两侧烟气温度则偏低。另外,可供分级的风量有限,二次风量减少会使低氮燃烧效果变差。

3 改造方案

3.1 方案一

方案一为从省煤器出口抽取锅炉高温烟气进入磨煤机,将磨煤机进口干燥剂的温度提高到400 ℃以上,进而满足磨煤机的干燥出力。具体系统布置见图2(虚线为新增系统)。

图2 省煤器出口抽取高温烟气的系统

抽取高温烟气提高磨煤机进口一次风温度后,进入磨煤机干燥剂含氧量降低,制粉系统可安全运行。磨煤机出口温度提高后,入炉热量提高,锅炉效率也会提高。

采用烟气再循环可降低炉膛温度,使主燃区形成还原性气氛,燃烧初期氧量降低,可抑制煤粉燃烧中氮氧化物(NOx)的形成。再循环率为15%~20%时,NOx的生成量可以降低25%左右。增加烟气再循环后,可将一次风率由52%降至设计值(35%)附近,一次风速度会相应地下降,一次风温度升高约70 K。因此,二次风率会增加,二次风箱压力和燃烧器的二次风速度也会增加,可改善二次风分配的均匀性和与煤粉的混合效果,进而解决局部管子超温问题。采用烟气再循环后,炉膛温度下降,辐射传热减弱,对流传热增强,能有效提高主蒸汽和再热蒸汽温度,飞灰与炉渣的含碳量均有较大程度的下降。综合考虑,锅炉效率能有效提高0.64百分点。

中速磨煤机正压直吹式制粉系统掺炉烟辅助制粉问题,主要在于高压炉烟风机的选型问题。对于全压升为11 kPa、进口温度为450 ℃的含灰气流,因为单级风机的叶轮大、转速高,不可忽视风机叶轮磨损问题的影响。

3.2 方案二

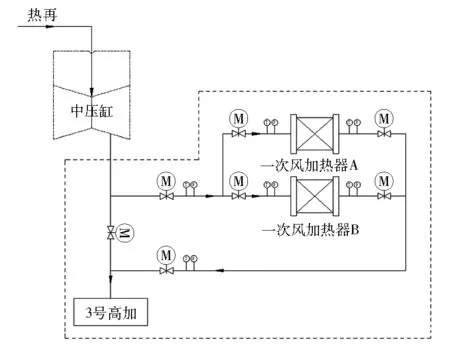

方案二为在热一次风管道设置一次风加热器,抽取进入汽轮机中压缸的再热蒸汽来加热一次风,加热后的蒸汽进入3号高加继续加热给水,原3号高加蒸汽抽取管路切除不投用。进入到一次风加热器的蒸汽量通过加热器入口调节阀进行控制。两侧风道各安装1个一次风加热器。具体系统布置见图3。

图3 热一次风加热器蒸汽系统

选取来自再热热段的蒸汽作为一次风加热器热源,可将一次风率由52%降至44%,一次风速也相应地下降,一次风温度升高35 K。飞灰与炉渣的含碳量均有一定程度的下降。综合考虑,锅炉效率能提高0.25百分点。

3.3 方案三

3.3.1 改造方案

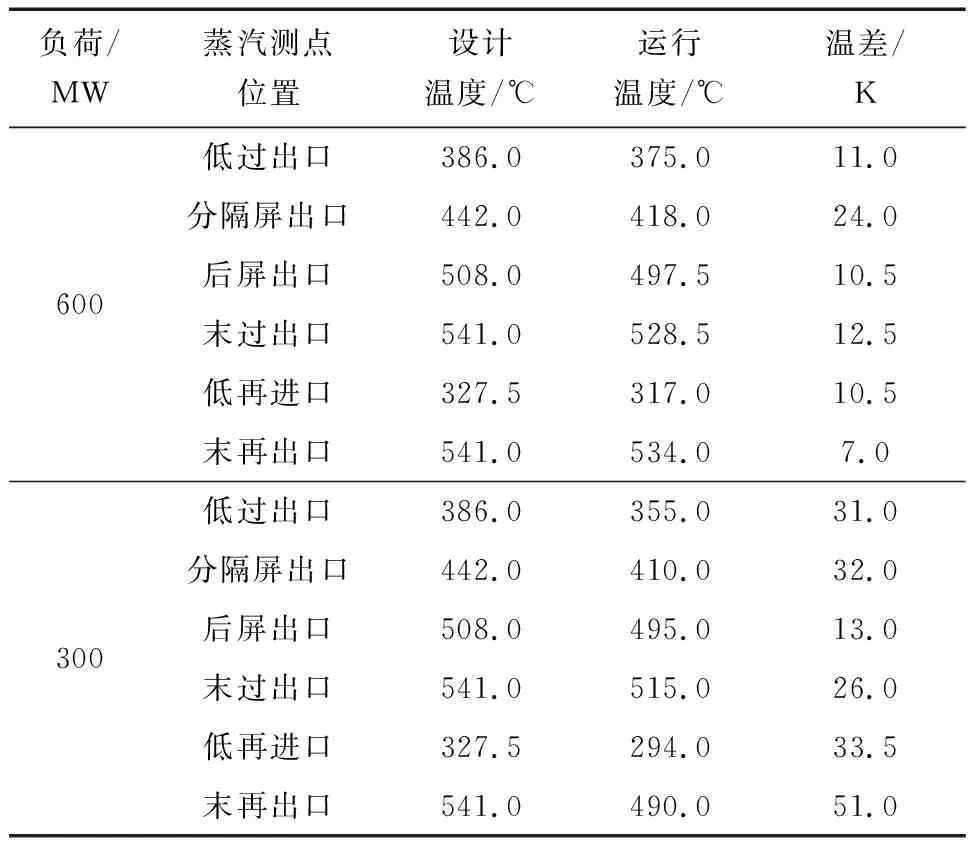

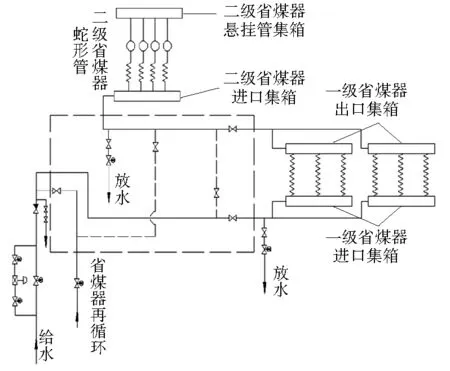

方案三为在一级省煤器进口及出口母管管道分别加装手动阀,在给水操作平台处逆止阀后将一级省煤器进口给水管道与出口给水管道相连接,连接管道上设手动阀,在至一级省煤器的再循环管道上加装手动阀,将省煤器再循环管接至二级省煤器进口并在管路上加装手动阀。具体系统布置见图4(虚线为改动系统)。

图4 低温段省煤器干烧运行方案

机组启动前,关闭一级省煤器进口和出口给水管道手动阀,开启一级省煤器旁路阀,给水直接进入二级省煤器,一级省煤器干烧运行。为防止一级省煤器进口及出口给水管道手动阀关闭不严,导致一级省煤器进入微量给水汽化,进而影响二级省煤器的安全运行,开启一级省煤器放水手动阀和电动阀,保证一级省煤器处于无压状态运行。一级省煤器进口再循环手动阀关闭,开启二级省煤器进口再循环手动阀。

3.3.2 影响分析

(1) 对一级省煤器本体安全性的影响。

省煤器材质是20G,允许最高温度为470 ℃,一级省煤器上方是脱硝催化剂,催化剂允许运行温度为321~427 ℃,机组在任何工况运行时一级省煤器进口烟气温度均低于427 ℃。一级省煤器能在干烧状态下安全运行。

(2) 对给水温度的影响。

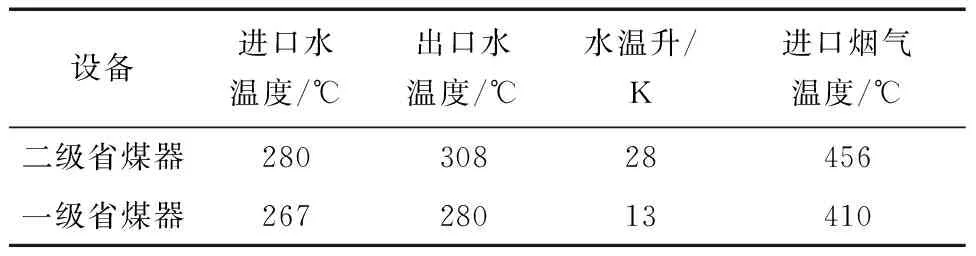

低温段省煤器旁路干烧运行时,省煤器受热面积减小40%,给水温度降低13 K。给水温度降低,水冷壁将承担给水预热的作用,更多的热量将分配给水冷壁。为保证锅炉蒸发量,锅炉燃烧量增加,炉膛出口烟气温度升高,各受热面进口烟气温度也升高,进而提高了主蒸汽及再热蒸汽温度。给水温度降低,省煤器出口给水欠焓增加,水冷壁运行更加安全。二级省煤器进口烟气、进出口水的温度的运行参数见表4。

表4 额定工况省煤器的运行参数

(3) 对排烟温度的影响。

空预器三分仓传热元件面积是与一、二次风量相对应的。一次风量小,对应的传热面积小;二次风量大,对应的传热面积大。运行中若一次风量大、二次风量小,则空预器的传热效率达不到设计值。空预器进口烟气的运行温度比设计温度低54 K,而运行排烟温度比设计排烟温度高11 K,严重影响锅炉效率。

采用方案三后,空预器进口烟气温度为410 ℃,与设计温度(409 ℃)一致。一次风温度升高,一次风量降低,二次风量升高,空预器传热效率提高,排烟温度降低2 K。

(4) 对锅炉燃烧的影响。

一次风率降低至35%,一次风温度提高约70 K,磨煤机出口温度可以控制在70~80 ℃。一次风速度降低,二次风速度增加,可以改变炉膛空气动力场,消除各屏间热偏差,解决受热面壁温超限问题,同时可提高蒸汽温度。二次风量和二次风温度的提高有利于强化煤粉燃烧,降低炉渣、飞灰的含碳量。

一次风量降低,二次风量增加,分级燃烧效果变好,NOx的生成量降低20%,脱硝还原剂使用量降低,可降低发电成本。

4 改造投资与收益比较

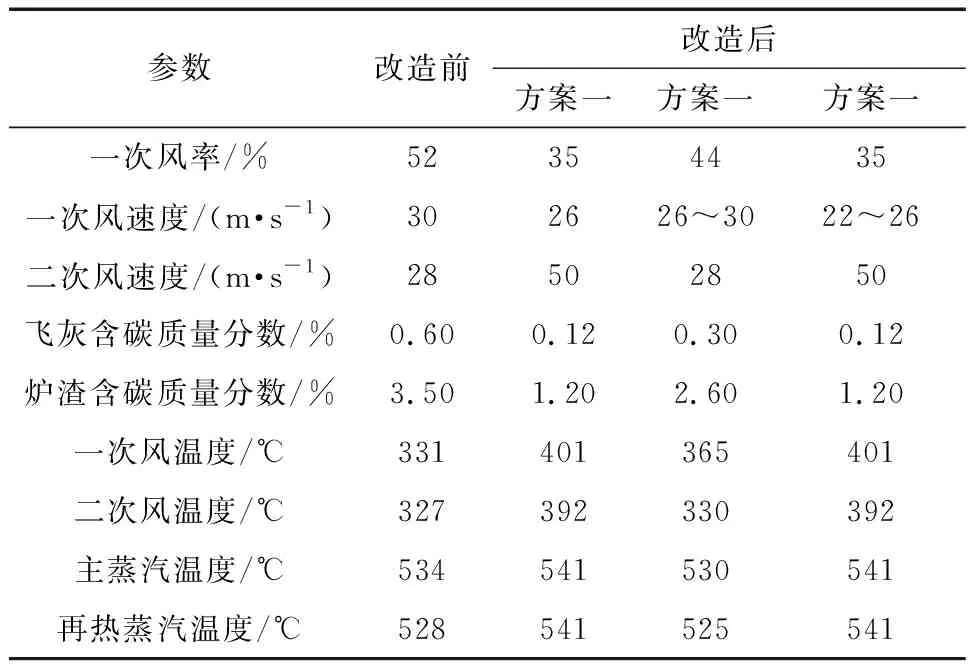

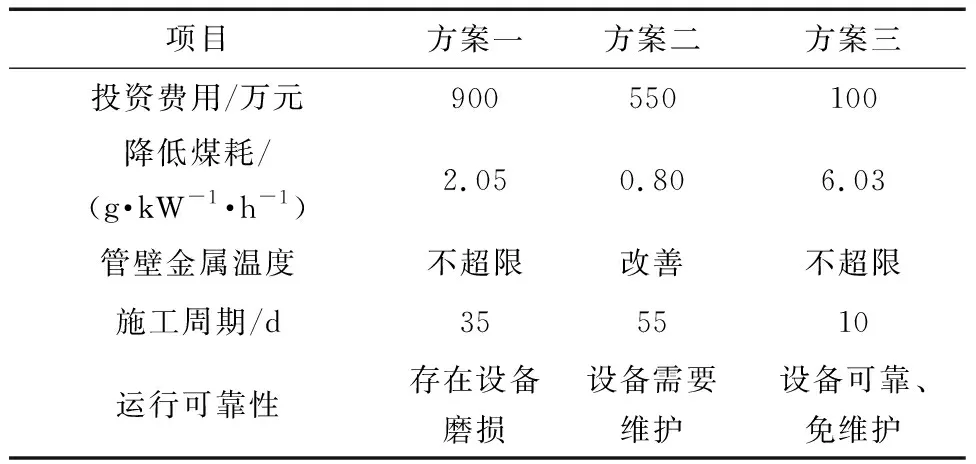

表5为改造前后锅炉主要参数对比。

表5 改造前后锅炉主要参数对比

3种方案的经济性对比见表6。

表6 3种方案的经济性对比

由表5和表6可得:方案二的改造效果较差,方案一与方案三均能达到预期效果。但是,方案一存在风机磨损,导致机组可靠性降低的情况,需要增加大量维护工作;方案三则具有改造量小、收益高、免维护的优点。综合考虑,选取方案三作为一次风率优化改造方案。

5 结语

(1) 针对锅炉一次风率偏大的问题,在脱硝催化剂上下部位分级布置的省煤器,可以采用低温段省煤器旁路干烧作为降低一次风率的改造方案。

(2) 低温段省煤器旁路干烧方案具有投资少、改造量小、改造效果好、运行方式灵活等特点,排烟温度不会升高,锅炉效率有所提升。

(3) 降低一次风率,合理组织燃烧工况,能够有效提高蒸汽温度,降低管壁金属温度。