SCR脱硝系统烟道关键截面速度场与灰浓度场优化

汪 超, 韦红旗, 胡善苗, 沙远超

(东南大学 能源与环境学院, 南京 210096)

近年来,随着工业飞速发展,氮氧化物(NOx)的污染日趋严重,所以国家加大了对NOx排放的控制力度。燃煤电厂作为NOx排放大户,其排放量要满足NOx排放质量浓度低于50 mg/m3的超低排放要求[1]。为达到超低排放要求,许多电厂都在对脱硝系统进行优化改造。在电厂烟气脱硝处理中,选择性催化还原(SCR)技术因具有脱硝效率高、技术成熟且经济适用等优点,成为燃煤电厂脱硝处理的首选技术[2]。

烟气进入SCR脱硝反应器前,需要在竖井烟道内与氨气充分混合。脱硝装置内部喷氨格栅上游烟气速度场分布不均匀会直接影响烟气和氨气的混合效果,进而影响脱硝效率。烟气中灰浓度分布不均匀也会对烟道内重要部件的磨损和积灰产生巨大影响。合理设计和布置脱硝装置内的导流板,可以明显改善装置内部速度场及灰浓度场的均匀性[3],从而提高脱硝系统的运行效率和稳定性。因此,对脱硝装置内部导流板进行优化设计和布置,是提高电厂脱硝效率、减轻脱硝装置内部积灰和磨损的有效方法。

近年来,针对SCR脱硝装置内部速度场优化的研究越来越完善[2-8],但是对于灰浓度场优化的研究却不多。笔者以某350 MW机组SCR脱硝系统为研究对象,采用计算流体动力学(CFD)数值模拟方法,对SCR脱硝装置内部速度场和灰浓度(本文中的灰浓度均为灰质量浓度)场进行模拟分析,针对原结构装置内2个关键截面的速度场及灰浓度场存在的主要问题,对2个关键部位导流板进行优化设计。通过研究截面烟气速度分布和灰浓度分布对优化效果进行评价,分析比较不同导流板布置方案对速度场和灰浓度场的影响,确定最终优化方案,可为SCR脱硝系统优化改造提供参考。

1 设备概况

该机组燃用劣质煤,煤的灰分含量较高,烟气含尘量大,配有2套SCR脱硝反应器(对称布置)。脱硝技术采用SCR脱硝技术,喷氨装置采用喷氨格栅,SCR脱硝反应器布置在省煤器与空气预热器之间的高尘区域,反应器催化剂为平板型,脱硝效率可达到84%。烟气从省煤器出口经水平扩张段进入竖井烟道,竖井烟道中的喷氨格栅喷出氨气等还原剂与烟气混合,在催化剂的作用下与烟气中的NOx发生化学反应生成氮气和水[9],从而完成脱硝过程。脱硝后的烟气进入空气预热器中进行余热利用。由于两侧的SCR脱硝反应器对称布置,故取其中一侧进行优化研究。

2 数值模拟

2.1 物理模型

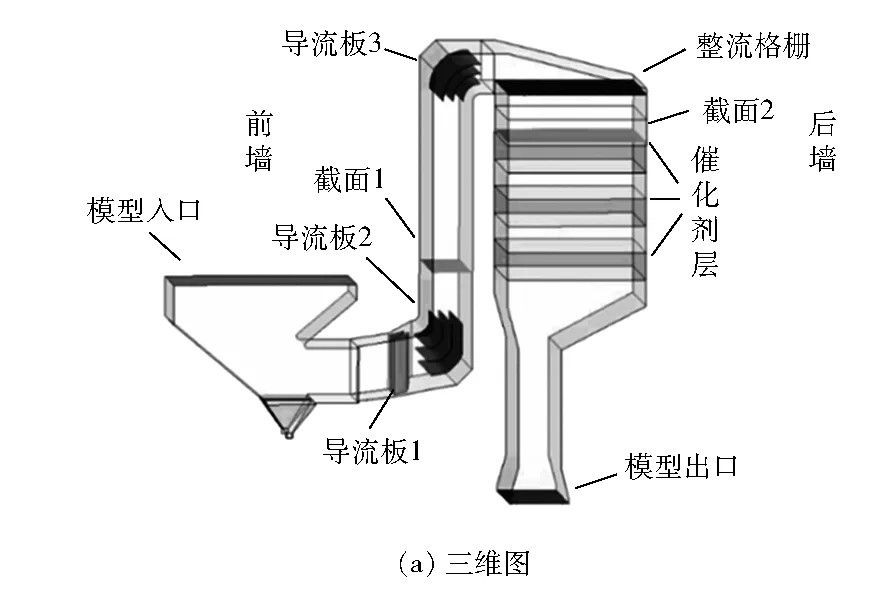

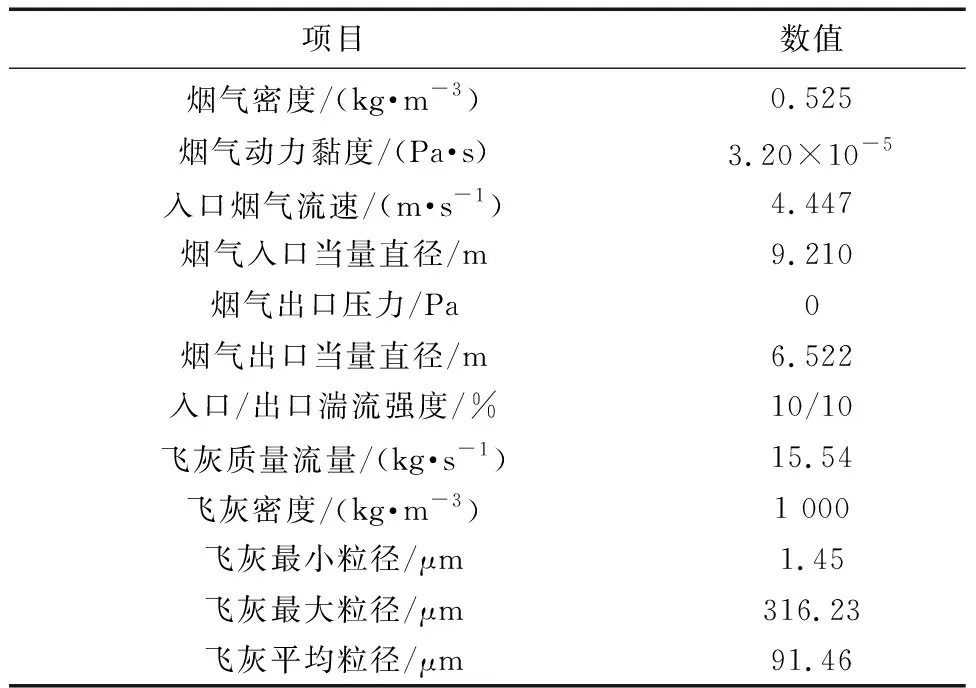

数值模拟所用三维模型根据现场施工图纸按1∶1比例建立,模型自省煤器出口至空气预热器烟气侧入口,包括导流装置、整流格栅、脱硝反应器和烟道系统等,建立的原结构脱硝装置模型见图1,喷氨格栅上游截面为截面1、首层催化剂入口截面为截面2,省煤器出口水平烟道扩张侧为B侧。为便于建模和计算,在满足工程要求的前提下,数值模拟时进行如下假设:

图1 原结构脱硝装置模型

(1) 将烟气视为不可压缩牛顿流体,定常流动。

(2) 假设省煤器出口烟气流速分布均匀。

(3) 忽略烟道中支撑杆、喷氨格栅等内部构件对速度场和灰浓度场的影响。

(4) 假设所有灰颗粒都是球形,且不考虑颗粒间的碰撞。

(5) 导流板的厚度相对烟道尺寸很小,忽略其厚度对速度场和灰浓度场的影响。

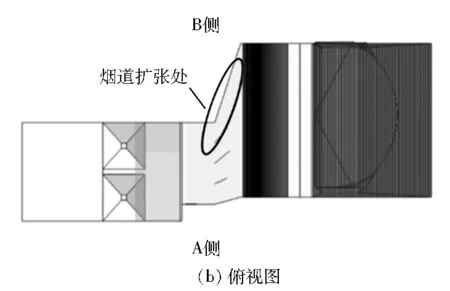

2.2 网格划分

采用六面体结构化网格对几何模型进行网格划分,并对壁面处、导流板附近及速度梯度较大的部位进行加密处理,以适应此处速度场的剧烈变化。经网格无关性验证后,最终网格数量为590万。原结构网格划分见图2。

图2 原结构网格划分

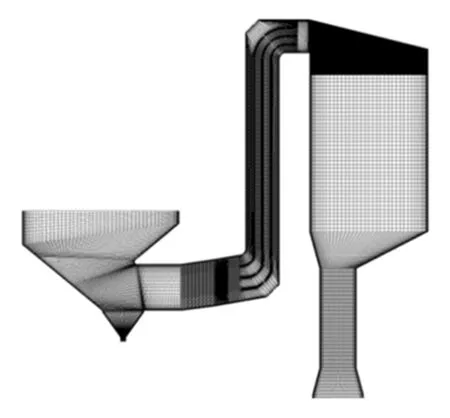

2.3 数学模型与边界条件

采用标准k-ε模型模拟烟气湍流流动,采用SIMPLE算法耦合速度和压力;采用多孔介质模型处理烟气在催化剂层的流动;通过设置不同方向上的黏性阻力和惯性阻力,使模拟时的阻力与实际运行时的阻力相近;采用DP模型将灰颗粒视为离散相,以模拟灰颗粒在烟道内的流动[10]。

模拟工况为锅炉最大连续蒸发量(BMCR)工况,脱硝系统边界条件见表1(文中压力均为相对压力)。模型入口边界条件设为均匀速度入口,模型出口为压力出口,出口压力设为0 Pa,催化剂层设为多孔介质模型,按实际压力损失(150 Pa)设置阻力系数,导流板、壁面、整流格栅均设置为标准无滑移壁面。

表1 BMCR工况下脱硝系统边界条件

2.4 速度场及灰浓度场优化评价指标

对于烟气系统优化效果的评价,一般采用相对标准偏差系数[11]。相对标准偏差系数是指特征截面上某参数的标准偏差占该截面参数平均值的比,其计算公式为:

(1)

在本文中,相对标准偏差系数反映的是速度(或灰浓度)分布的均匀程度,其值越小表示截面的速度(或灰浓度)分布得越均匀。

3 原结构模拟结果及分析

通过模拟BMCR工况下原结构脱硝装置内烟气的流动,得到烟道内部速度场和灰浓度场分布,选取2个关键截面分析其速度场和灰浓度场存在的主要问题。

3.1 速度场

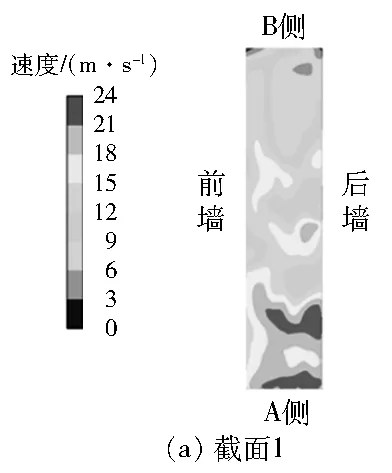

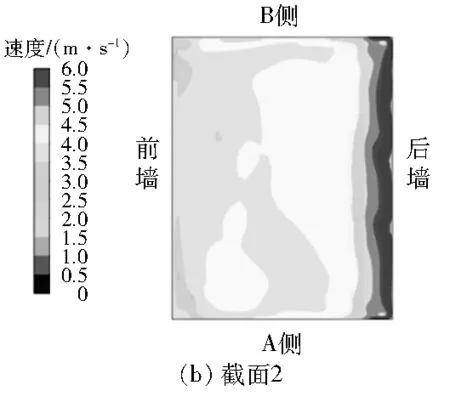

截面1和截面2的速度分布见图3。

图3 原结构截面1和截面2的速度分布

由图3(a)可得:截面1速度分布均匀性很差,A侧流速较高,B侧(扩张侧)流速较低,是因为省煤器出口水平烟道扩张段导流板1布置数量少且倾斜角度过大。截面1的速度相对标准偏差系数为32.32%,远大于指标要求(15%)[10],最大偏差为16.5 m/s。截面1速度分布不均匀会直接影响烟气和氨气的混合,从而影响脱硝效率。

由图3(b)可得:截面2速度分布均匀性也较差,前墙侧流速较低,后墙侧流速高(超过6 m/s),是因为整流格栅上方烟道转弯处没有布置导流设施,不能引导烟气平稳地进入脱硝反应器区域,烟气由于惯性作用冲向后墙。截面2的速度相对标准偏差系数为9.63%,最大偏差为1.96 m/s。截面2的速度相对标准偏差系数虽然满足了指标要求,但后墙侧仍存在明显的高速区,该截面最大烟气入射角高达51.0°(出现在前墙侧区域),容易对首层催化剂产生严重的斜向切削磨损,因此需要进一步对截面2的灰浓度场进行分析。

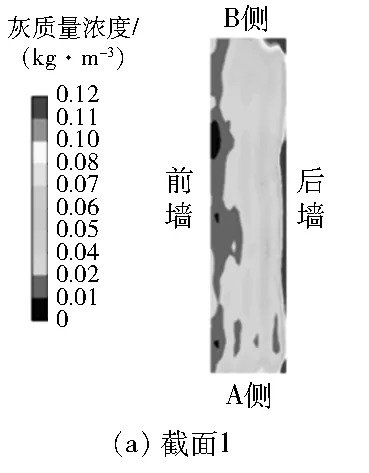

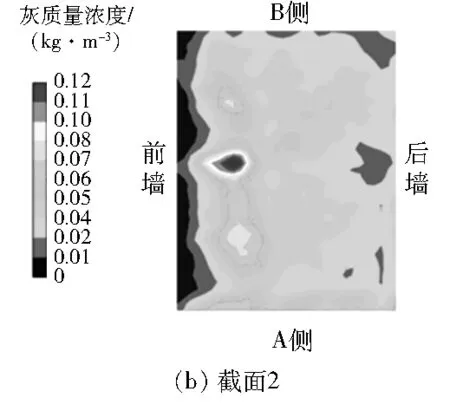

3.2 灰浓度场

截面1和截面2的灰浓度分布见图4。

图4 原结构截面1和截面2的灰浓度分布

由图4(a)可得:截面1的灰浓度分布均匀性较差,后墙侧灰浓度高,前墙侧灰浓度低,是因为烟气速度分布较差且飞灰存在惯性作用,灰颗粒冲刷后墙。截面1的灰浓度相对标准偏差系数为69.43%,最大偏差为0.106 kg/m3。截面1的灰浓度分布不均匀容易造成喷氨格栅靠后墙部分磨损,并且灰颗粒由于重力作用会沿着后墙落到竖井烟道底部,引起积灰。

由图4(b)可得:截面2的灰浓度分布均匀性也较差,靠近前墙1/3处存在局部高灰浓度区,并且灰质量浓度超过0.12 kg/m3,主要是因为竖井烟道段后墙附近的高浓度灰分沿着烟道流至整流格栅上方转弯处时,灰存在惯性作用。局部高灰浓度区极易磨损,这与厂方反映首层催化剂出现磨损区域一致。截面2的灰浓度相对标准偏差系数为48.82%,最大偏差为0.092 kg/m3。

4 优化方案分析

针对原结构速度和灰浓度分布不均匀的问题,对导流板1进行优化改造,并在整流格栅上方转弯处新增一组导流板4,以更好地引导烟气流过水平扩张段和整流格栅上方弯道,提高速度分布的均匀性并消除高灰浓度区。提出了3种优化导流板1的方案和4种新增导流板4的方案,通过数值模拟的方法分析比较关键部位导流板的布置情况对烟气速度分布和灰浓度分布的影响。

创业集群内部存在的创业精神氛围,在一定程度上潜移默化地影响创业者的理念和行为,通过默示性创业精神的传播,提升乡村地区创业精神水平。同时在集群内部创业文化的熏陶下,集群内部其他主体容易增强冒险精神、创新性等个人特质,有利于培育新企业家精神。

4.1 优化导流板1的影响

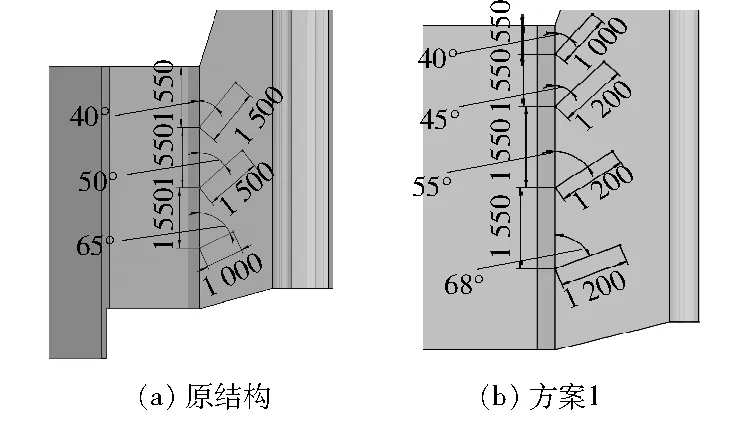

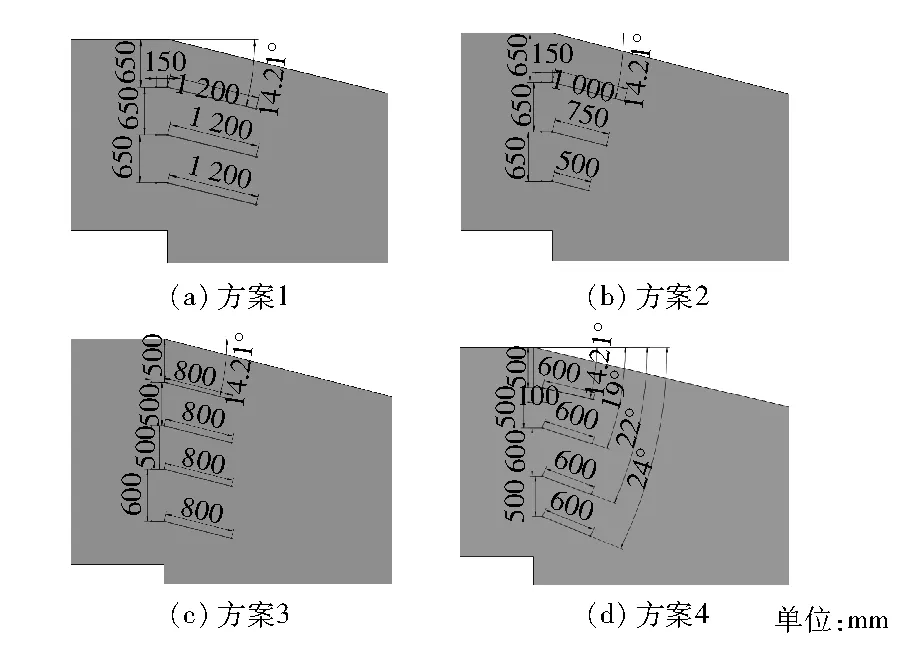

主要通过调整导流板的数量、长度和倾斜角度对导流板1进行优化,导流板1的优化方案见图5,没有标倾斜角度的导流板与相邻导流板保持相同倾斜角度。

图5 导流板1的优化方案俯视图

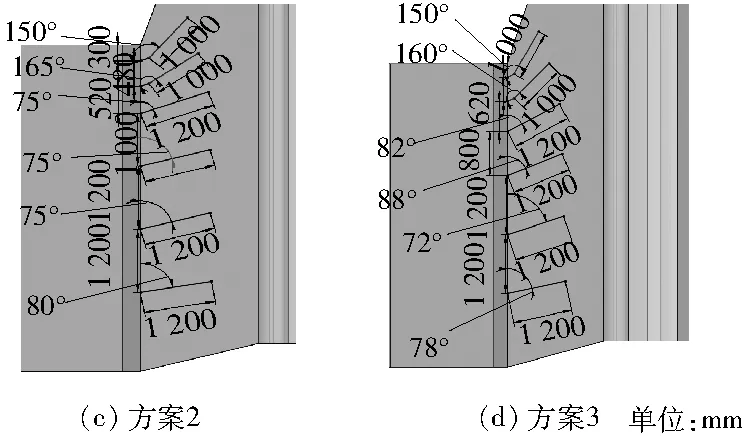

优化导流板1后截面1的速度分布见图6。

图6 优化导流板1后截面1的速度分布

由图6可得:3种方案截面1的速度分布均匀性均明显优于原结构。方案1仅在原结构基础上加了一块导流板并调整了长度,所以截面1的整体速度分布与原结构相似,但更均匀,并且高速区和低速区面积明显减小;方案2和方案3均不存在明显的高速区和低速区,速度分布均匀性显著提升,且方案3中速度较高和较低的区域较方案2进一步减小。

优化导流板1后截面1的灰浓度分布见图7。

图7 优化导流板1后截面1的灰浓度分布

由图7可得:导流板的优化对截面1灰浓度的影响比对速度的影响小。方案1和方案2的低灰浓度区有所减小,但后墙和B侧的高灰浓度区仍然较明显,并且方案2中A侧附近高灰浓度区面积略有增加;方案3对消除高灰浓度区的效果较好,后墙高灰浓度区面积明显减小。

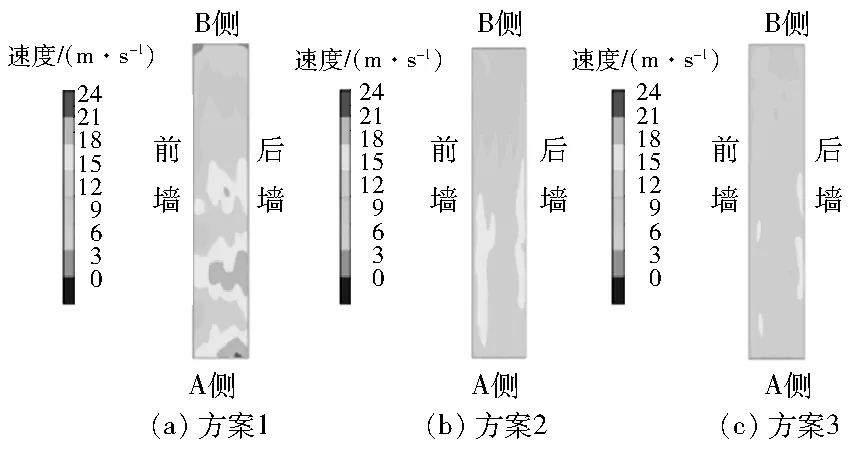

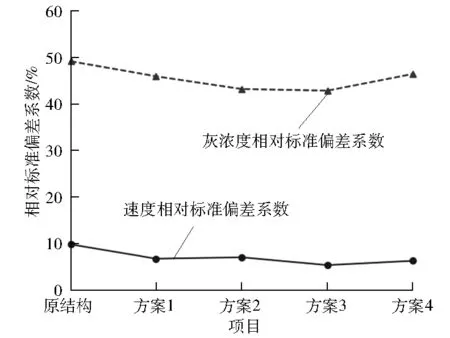

对各方案截面1的速度和灰浓度的均匀性进行定量分析,计算得到截面1的速度和灰浓度的相对标准偏差系数见图8。

图8 优化导流板1后截面1的相对标准偏差系数

由图8可得:方案3的速度分布均匀性最佳,与速度分布得到的结论一致。导流板的布置对速度相对标准偏差系数的影响很大,针对大角度烟道扩张段,通过适当增加导流板的数量、增大倾斜角度(以烟道扩张角度为限)等方式可以有效改善速度分布均匀性。由于灰颗粒有一定大小且需要考虑其重力影响,灰浓度分布变化趋势并不与烟气速度分布变化一致,并且其变化规律较为复杂。对比3种方案的速度与灰浓度的相对标准偏差系数后,采用方案3作为优化导流板1的最终方案。

4.2 新增导流板4的影响

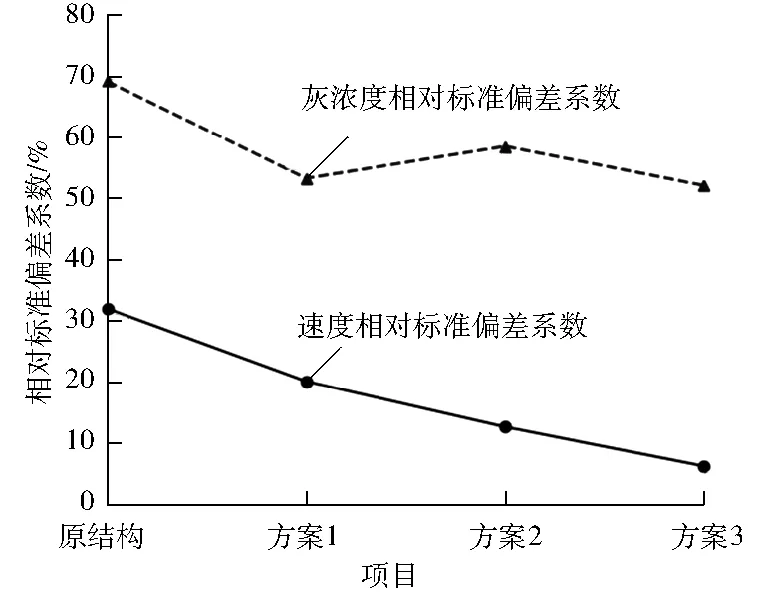

在采用方案3作为优化导流板1的最终方案的基础上,设计新增导流板4的布置方案,具体见图9。

图9 新增导流板4的布置方案主视图

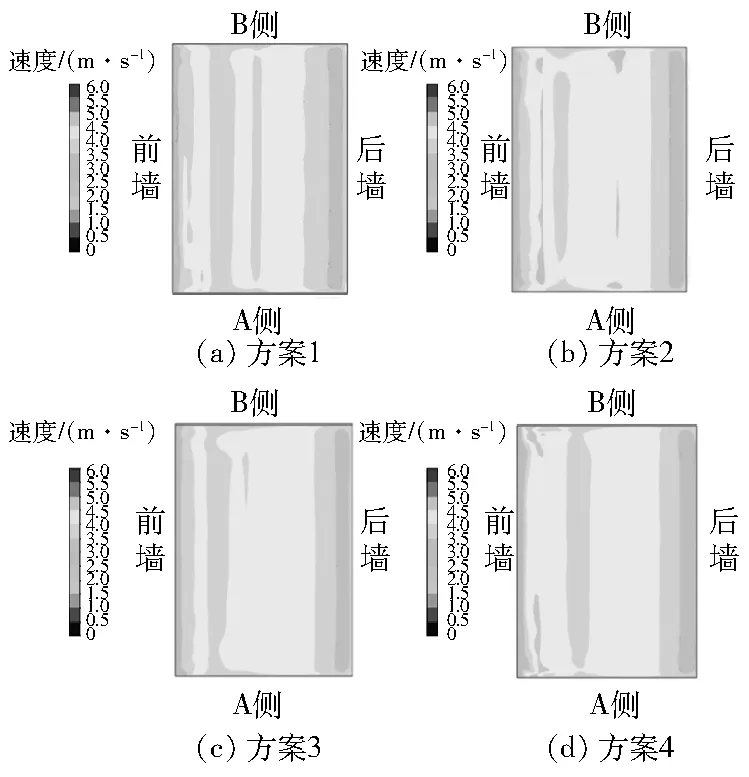

图10 新增导流板4后截面2的速度分布

新增导流板4后截面2的灰浓度分布见图11。由图11可得:原结构前墙1/3处的高灰浓度区已基本消除,采用4种方案后,均不存在明显的高灰浓度区域。

图11 新增导流板4后截面2的灰浓度分布

对各方案截面2的速度和灰浓度的均匀性进行定量分析,计算得到截面2的速度和灰浓度的相对标准偏差系数见图12。

图12 各方案截面2的相对标准偏差系数

由图12可得:4种方案的速度分布均匀性均明显优于原结构,且优化效果相差不大,方案3优化效果最佳。因此,在整流格栅上方烟道转弯处布置4块导流板要优于3块,并且需要选取合适的长度和倾斜角度。4种方案的灰浓度相对标准偏差系数相差不大,均优于原结构,方案2和方案3的灰浓度分布得较均匀。对比4种方案后,采用方案3为新增导流板4的布置方案。

4.3 优化前后压力损失分析

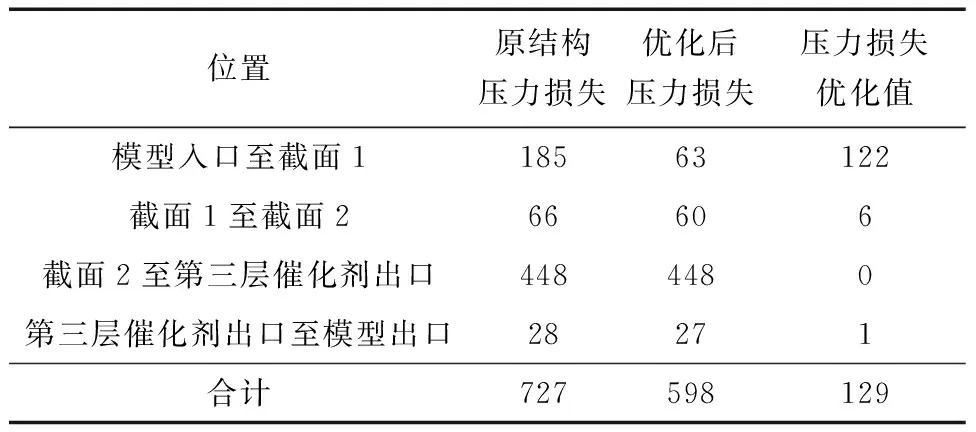

脱硝系统的压力损失对引风机功率和机组安全经济运行有重要影响,确定了优化导流板1(采用方案3)和新增导流板4(采用方案3)的优化方案后,对优化前后各段压力损失进行计算和汇总,结果见表2。

表2 优化前后各段压力损失 Pa

由表2可得:优化后模型入口至截面1的压力损失较原结构显著下降,模型总压力损失下降129 Pa,下降了17.7%,优化降阻效果显著。

4.4 指导意义

对于省煤器出口水平烟道存在大角度扩张段的机组,导流板长度不需要过长,一般将其设置为1 000~1 200 mm即可;导流板的数量视烟道扩张角度和两侧宽度而定,但是要保证由非扩张侧到扩张侧的烟道壁面及导流板倾斜角度逐渐增大,每块导流板递增3°~12°,两板间距控制在300~1 200 mm,非扩张侧板间距较大,至扩张侧板间距逐渐减小。

对于脱硝装置整流格栅上方转弯处烟道顶部为斜直面的机组,导流板可采用斜直板,宜取4块,将其较为均匀地分布,导流板长度取800 mm左右,具体可以根据实际烟道前后墙宽度适当进行调整;导流板的倾斜角度与顶部壁面倾斜角度保持一致,根据实际情况进行1°~4°的微小调整。

5 结语

(1) 原结构脱硝装置水平扩张段导流板布置不合理,且整流格栅上方无导流装置,使得烟道内部关键截面的速度分布和灰浓度分布的均匀性较差,严重影响脱硝效率,同时容易引起喷氨格栅、催化剂层等部件的积灰、磨损。

(2) 提出了关于水平扩张段导流板和整流格栅上方导流板的多种优化设计方案,通过对比分析各方案速度分布和灰浓度分布的均匀性,选取适当的导流板数量和倾斜角度,可有效提升速度分布和灰浓度分布的均匀性,为同类型机组烟道导流板的优化设计提供思路。

(3) 确定了最佳优化方案,并计算了优化前后装置的压力损失。优化后总压力损失相对于原结构减小了17.7%,对提高脱硝效率并减轻积灰磨损具有重要意义。