垃圾焚烧锅炉主蒸汽参数选择分析

刘 超

(上海黎明资源再利用有限公司, 上海 201209)

随着我国城市化进程的加快,城市垃圾快速增长与土地资源紧缺的矛盾日益明显,垃圾焚烧作为集中处理生活垃圾的有效途径之一,已成为大城市垃圾无害化、资源化、减量化处理最佳的选择。近年来,垃圾焚烧市场热度持续,根据国家统计局统计数据显示,全国已运行的垃圾焚烧电厂数量已经突破400座,预计2020年底有约600座垃圾焚烧电厂处于运行状态。目前国内垃圾焚烧电厂焚烧锅炉主蒸汽参数主要有2种:大部分项目采用中温中压参数(即中参数,400 ℃、4 MPa),而采用中温次高压参数(即高参数,450 ℃、6.4 MPa)的项目数量较少[1-2]。但是,随着垃圾焚烧电厂的高速发展,其竞争日渐激烈,以及可再生能源电价补助政策的变化等迫使在保证环保效果的前提下,进一步提高发电收益。

为了进一步提高全厂发电热效率,满足节能减排的需求,除了提高焚烧炉蒸汽参数外[3],还可以考虑采用中间再热系统。通过再热器将汽轮机高压缸的排汽加热到与过热蒸汽温度相等或相近的再热温度,然后再送入低压缸中膨胀做功,从而提高电站经济效益[1]。笔者以1台高参数再热垃圾焚烧锅炉(简称高参数锅炉)为例,对比同等规模中参数垃圾焚烧锅炉(简称中参数锅炉),在锅炉结构、前期投资成本、运行维护成本、发电收益、运行安全性等方面进行比较分析。

1 锅炉设计对比

1.1 高参数锅炉结构

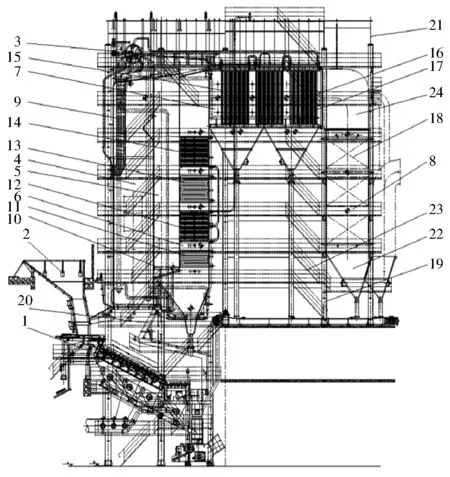

图1为1台垃圾处理量为600 t/d、垃圾设计热值为8 374 kJ/kg的高参数垃圾焚烧锅炉设计方案,该锅炉为单锅筒,自然循环中温次高压再热锅炉,П形布置,前吊后支,炉排采用逆推和顺推复合炉排。

1—二段式往复炉排;2—垃圾料斗;3—锅筒;4—炉膛;5—燃烬室;6—三烟道;7—水平烟道8—尾部烟道;9—水冷屏;10—隔墙水冷壁;11—高温再热器;12—高温过热器;13—低温再热器14—中温过热器Ⅰ;15—中温过热器Ⅱ;16—低温过热器Ⅰ;17—低温过热器Ⅱ;18—省煤器;19—梁和柱;20—护板;21—顶板;22—落灰装置;23—平台扶梯;24—连接烟道。

构架采用钢结构,按7度地震设防,炉膛、燃烬室、三烟道、水平烟道均为膜式水冷壁结构。炉膛上部设置有5片水冷屏;燃烬室内设置有3片隔墙水冷壁;三烟道内自下而上依次布置高温再热器、高温过热器、低温再热器、中温过热器Ⅰ;水平烟道中布置中温过热器Ⅱ、低温过热器Ⅰ、低温过热器Ⅱ;尾部烟道自上而下依次布置三段省煤器;集中下降管,平台为镀锌栅格平台。

通常立式垃圾焚烧锅炉是把过热器都布置在三烟道,而卧式垃圾焚烧锅炉是把过热器都布置在水平烟道内。该锅炉方案采用П形布置,相对立式锅炉,通过水冷屏、隔墙水冷壁的设置,并将3组过热器放置在水平烟道,从而大大降低了锅炉高度;相对卧式锅炉,将2组再热器、2组过热器放置在第三烟道,缩短了水平烟道,省煤器采用立式布置,从而大大缩短了锅炉深度,缩小占地面积,有效降低土建工程投资成本。

随着主蒸汽参数进一步提高,为了防止汽轮机末级叶片排汽湿度过大,高参数锅炉需设置再热器,从而降低末级叶片侵蚀指数,避免水蚀风险[4]。再热蒸汽可采用喷水减温或蒸汽旁路,依次经过低温再热器、高温再热器后,再将合格的再热蒸汽引回汽轮机。

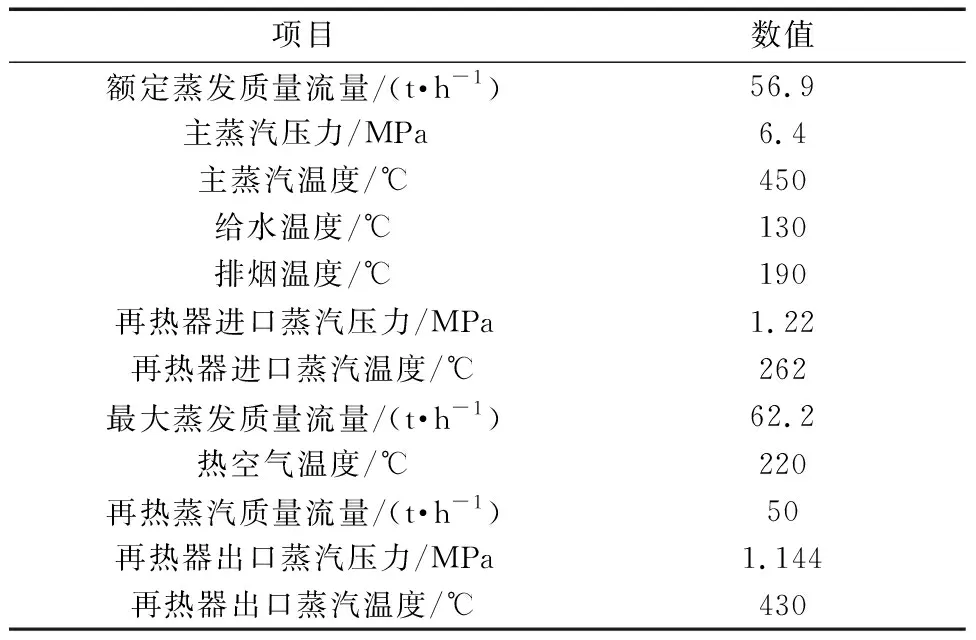

高参数锅炉主要参数见表1。

表1 高参数锅炉主要参数

由表1可以看出:锅炉主蒸汽压力为6.4 MPa,主蒸汽温度为450 ℃,再热蒸汽温度与过热蒸汽温度相近,再热蒸汽压力约为过热蒸汽压力的1/5。由于再热器进口蒸汽压力较低,通常规定系统总阻力不大于再热器进口压力的10%[4]。

两级喷水减温器布置在高温、中温、低温过热器之间,用来调节过热器出口蒸汽温度;而对于再热器系统,低温再热器进口集箱与出口集箱之间设有旁路,通过旁路调节蒸汽温度。设计工况下,低温再热器进口再热蒸汽质量流量占再热蒸汽质量流量的70%,旁路再热蒸汽质量流量占再热蒸汽质量流量的30%。

1.2 中参数锅炉结构

图2为同等处理规模、相同设计热值的中参数锅炉设计方案。

1—二段式往复炉排;2—垃圾料斗;3—锅筒;4—炉膛;5—燃烬室;6—三烟道;7—水平烟道8—尾部烟道;9—水冷屏;10—隔墙水冷壁;11—蒸发器;12—高温过热器;13—中温过热器;14—低温过热器Ⅰ;15—低温过热器Ⅱ;16—省煤器;17—梁和柱;18—护板;19—顶板;20—落灰装置;21—平台扶梯;22—连接烟道。

该锅炉为单锅筒,自然循环中温中压锅炉,锅炉主体结构、支撑方式、炉排类型与上述高参数锅炉设计方案大致相同。炉膛上部设置有5片水冷屏;燃烬室内设置有4片隔墙水冷壁;三烟道内自下而上依次布置蒸发器、高温过热器、中温过热器;水平烟道中布置低温过热器Ⅰ、低温过热器Ⅱ;尾部烟道自上而下依次布置三段省煤器。

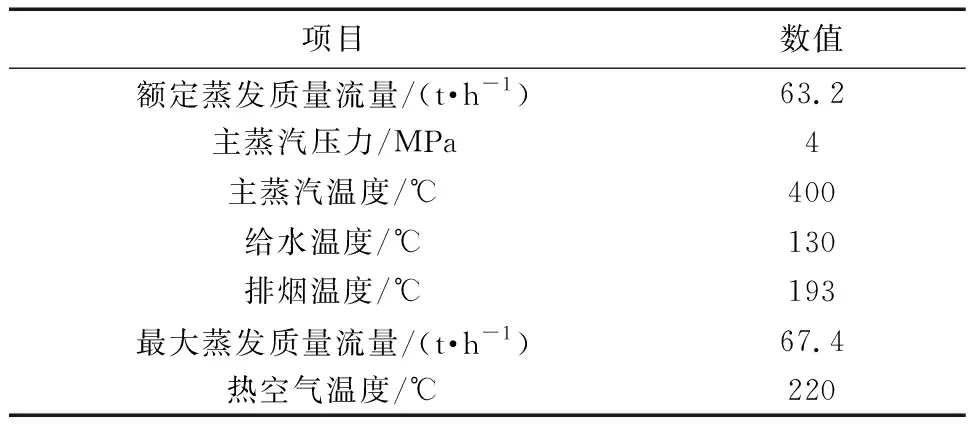

中参数锅炉主要参数见表2,相比高参数锅炉,由于主蒸汽参数较低,中参数锅炉额定蒸发量相对较大。

表2 中参数锅炉主要参数

1.3 结构尺寸对比

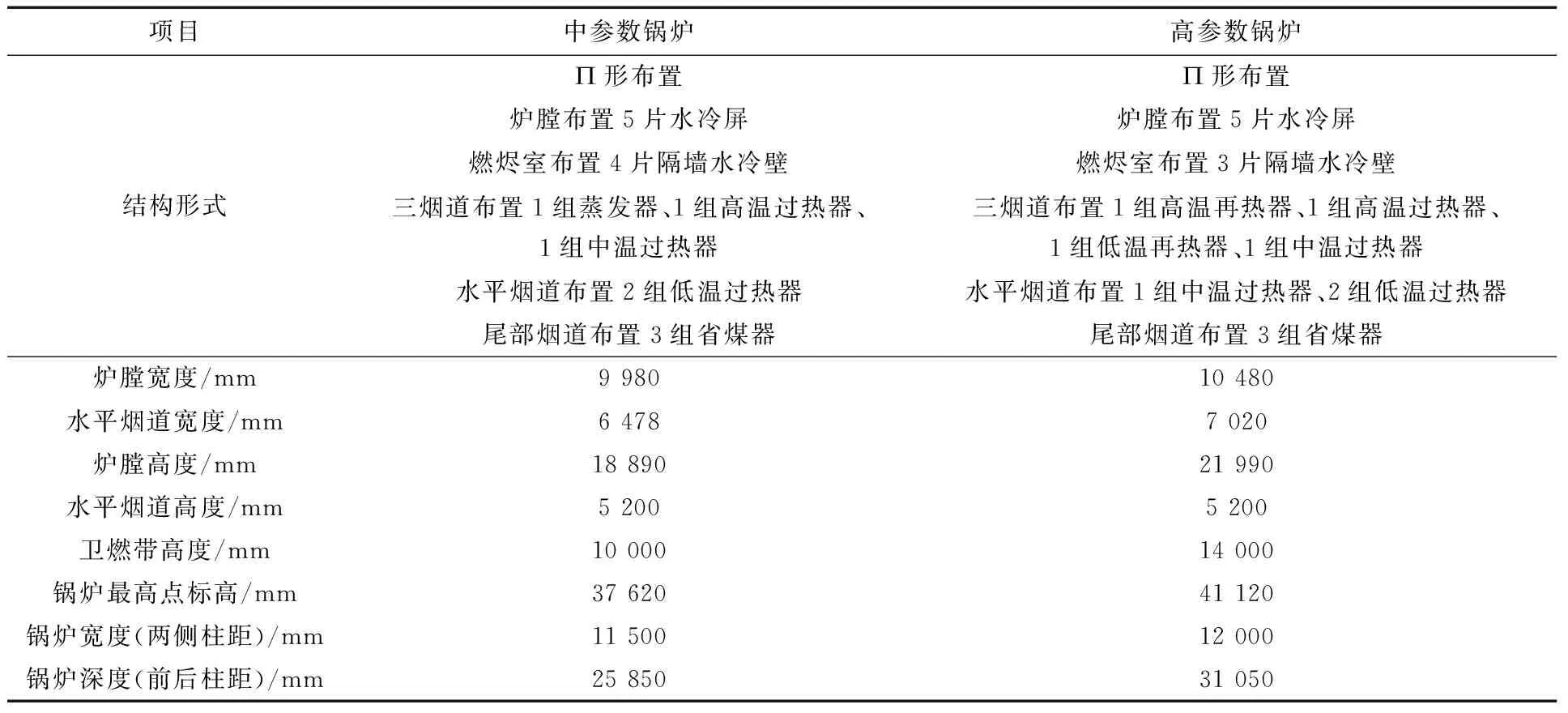

中参数和高参数锅炉结构形式、基本尺寸参数对比情况见表3。

表3 中参数和高参数锅炉结构、基本尺寸对比

从表3可以看出:在垃圾处理量、垃圾设计热值相同的情况下,高参数锅炉主蒸汽参数较高,需要布置更多的换热面积,锅炉高度、宽度、深度方向尺寸都大于中参数锅炉尺寸。

1.4 热力计算结果对比

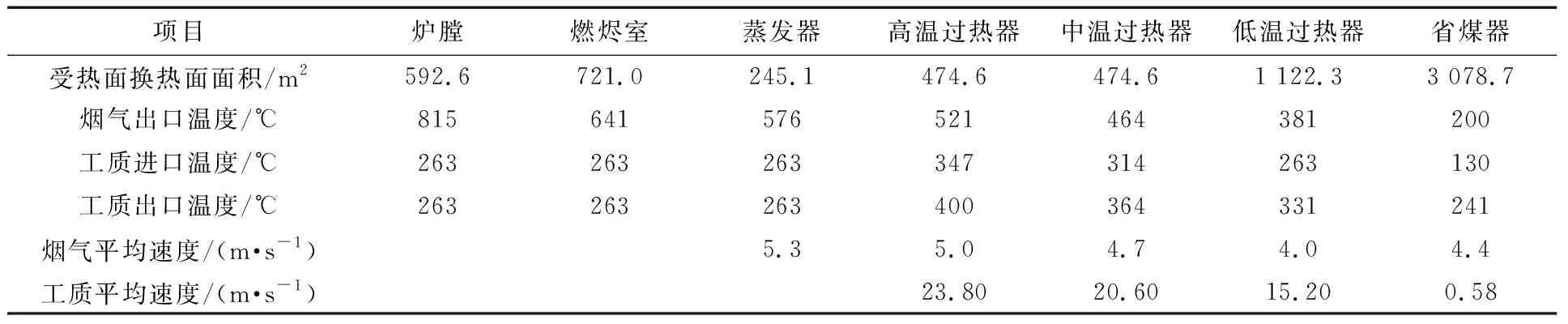

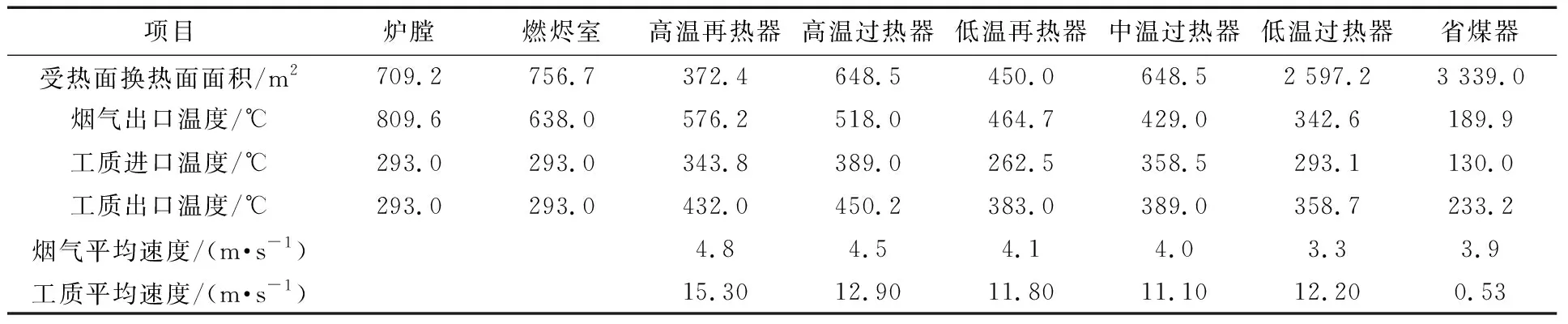

表4、表5分别列出了采用中参数和高参数锅炉的热力计算汇总,主要涉及各受热面换热面积、烟气温度、工质温度、工质平均速度等数据。

表4 600 t/d中参数锅炉热力计算汇总

表5 600 t/d高参数锅炉热力计算汇总

由表4、表5可以看出:高参数锅炉主蒸汽参数较高,所需水冷壁、过热器换热面积更大,还需要额外布置2组再热器。由于再热蒸汽压力较低,比热容小,对热偏差较敏感,又受到阻力限制,所以再热器工作条件比过热器更差,再热器蒸汽流速远大于过热器蒸汽流速。因此,再热器需要采用较大管径、多管圈结构。

2 高参数与中参数锅炉经济性分析

垃圾焚烧项目特许经营期一般为30 a,通常按28 a运营期进行投资经济性分析。垃圾焚烧锅炉参数的选择,对生活垃圾焚烧项目的设备选型、项目建设、运行维护等方面都有很大影响。

2.1 前期投资成本

2.1.1 锅炉本体

相较于中参数锅炉,高参数锅炉在结构形式、基本尺寸参数、换热面积等方面均有所增加。单台中参数锅炉结构件(含梁和柱、护板、顶板、平台扶梯、炉墙金属件、落灰装置、连接烟道等部件)质量约为590 t,而单台高参数锅炉结构件质量约为680 t。因此,高参数锅炉结构件成本额外增加63万元。

对于锅炉受压元件而言,垃圾焚烧锅炉受热面管壁温度是影响其高温腐蚀速度的关键因素。根据GB/T 16507.2—2013 《水管锅炉 第2部分:材料》规定,受热面管子材质20G的使用温度不得超过460 ℃,受热面管子材质12Cr1MoVG 的使用温度不得超过580 ℃。对于中参数锅炉,仅高温过热器、中温过热器采用12Cr1MoVG,质量约为38 t,其余受压件质量约为472 t;而对于高参数锅炉,高温再热器、高温过热器、低温再热器、中温过热器都采用12Cr1MoVG,质量约为86 t,其余受压件质量约为812 t。因此, 由于主蒸汽参数的提高、受热面的增加,高参数锅炉受压件成本需要额外增加366万元。

2.1.2 防腐措施

部分高温腐蚀严重区域(如炉膛内未敷卫燃带的水冷壁区域)管壁外还需要采用额外的防腐措施[5], 以下是几种预防高温腐蚀的措施:

(1) 超音速喷涂:费用约为2 000 元/m2,喷涂层与母材机械结合,母材变形小,但涂层较易脱落,使用寿命为2~3 a。

(2) 低温微熔焊:费用约为5 000 元/m2,熔焊层与母材冶金结合,不易脱落,使用寿命为5~6 a,但母材变形量较大,需要考虑管子收缩余量,并且在管排单独成片后需要校正尺寸,保证最终尺寸、形位公差、平整度等。

(3) 堆焊:费用约为8 000 元/m2,堆焊层与母材冶金结合,使用寿命长达8~9 a,但投资成本相对较高。

目前,垃圾焚烧项目预防高温腐蚀措施多采用堆焊工艺。综合考虑实用性、投资成本及后期维护等方面后,笔者以堆焊工艺作为防腐措施进行比较。对于中参数锅炉,炉膛上部未敷卫燃带的水冷壁区域、水冷屏需要采用堆焊工艺,防腐面积共计358 m2;而高参数锅炉除了炉膛上部、燃烬室上部、隔墙水冷壁上部区域及水冷屏外,高温再热器、高温过热器都需要采用堆焊工艺,防腐面积共计1 457 m2,其中高温再热器与高温过热器防腐面积约占总面积的65%。因此,高参数锅炉堆焊成本需要额外增加880万元。

2.1.3 其他辅机管道设备

高参数项目由于主蒸汽参数升高,需要对部分辅机、管道等设备进行相应调整。

(1) 安全阀:高参数锅炉除锅筒、过热器安全阀外,再热蒸汽进口集箱与出口集箱需要额外增设安全阀;由于锅炉额定工作压力大于5.9 MPa,安全阀整定压力应按照更高要求进行调整和校验(最低值应按1.05倍工作压力,最高值应按1.08倍工作压力)。

(2) 吹灰器:中参数锅炉蒸发器、高温过热器、中温过热器布置8组蒸汽吹灰器,低温过热器及省煤器布置27组激波吹灰器;高参数锅炉再热器、过热器布置16组蒸汽吹灰器,省煤器布置19组激波吹灰器。

(3) 其他:锅炉管道、水位计、消音器、加药装置、仪器仪表等设备选型应按工作压力要求进行相应调整。

2.1.4 锅炉投资成本

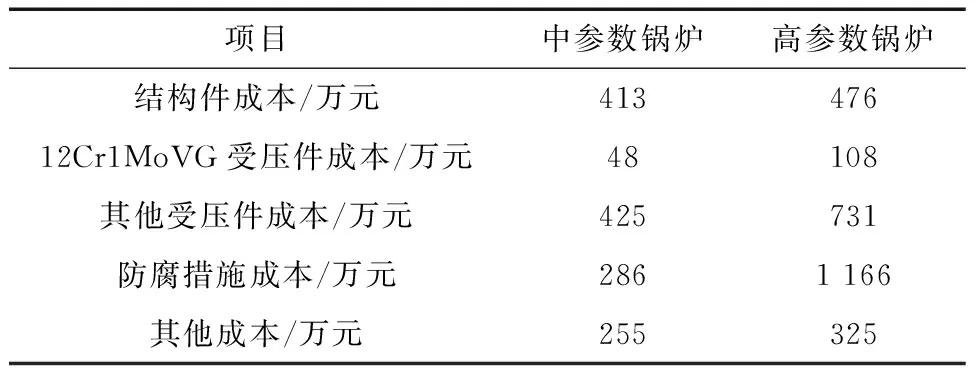

综合上述锅炉成本对比情况形成中、高参数锅炉投资成本汇总(见表6)。由于锅炉参数的提高,使得锅炉本体质量显著增加,同时受热面材质等级的提高及防腐措施的应用,进一步增加了锅炉投资成本。

表6 中、高参数锅炉投资成本汇总

由表6可以看出:单台600 t/d高参数锅炉投资成本相较于中参数锅炉差价高达1 379万元,其中64%为堆焊成本,防腐措施的应用对前期投资成本有较大影响。

2.1.5 前期投资成本汇总

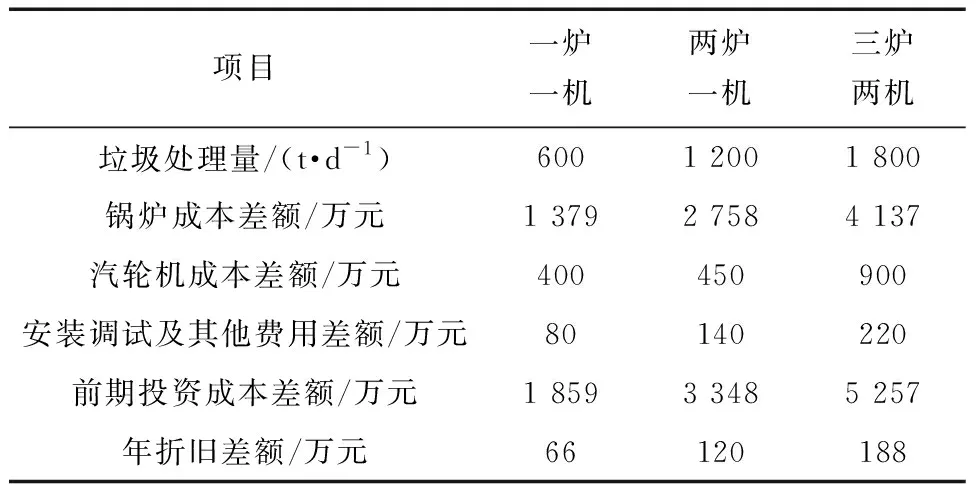

项目规模直接影响项目经济性,对于垃圾焚烧项目常见的系统配置有:一炉一机(即一台焚烧炉配置一台汽轮发电机);两炉一机(即两台焚烧炉配置一台汽轮发电机);三炉两机(即三台焚烧炉配置两台汽轮发电机)。主蒸汽参数直接影响焚烧系统、汽轮机系统,对烟气系统、电气系统、水处理系统、公用系统影响较小,笔者仅对锅炉、汽轮机投资成本进行汇总分析。

中参数和高参数垃圾焚烧项目在不同规模不同配置的情况下前期投资成本差额汇总见表7。

表7 中、高参数垃圾焚烧项目前期投资成本差额汇总

由表7可以看出:前期投资成本差额按运营期28 a均摊到每年,年折旧差额随项目规模的扩大同时增长。

2.2 运行维护成本

就以往国内垃圾焚烧项目运行情况,水冷壁、过热器、再热器管系一般5~6 a更换省煤器管系10 a更换一次,其余部件(包括锅筒、大部分结构件等)使用寿命一般皆为30 a。其中,原高温腐蚀严重区域的受热面管系仍需要采取防腐措施。此外,蒸汽吹灰器所需蒸汽由低温过热器出口集箱引出,单台蒸汽吹灰器耗蒸汽质量流量约为85 kg/min(1.3 MPa),每次吹灰时间1~3 min,每班(8 h)吹灰2次,假定年运行时间8 000 h,则单台蒸汽吹灰器年平均耗汽质量约为34 t。同时,蒸汽吹灰器吹灰杆长期受热容易变形卡死,作为易耗品需要经常更换传动部件和喷管。因此,每台高参数锅炉每年额外增加蒸汽消耗费用约40万元,每台锅炉每年增加维护成本约20万元。中、高参数锅炉单炉运行维护总成本均摊到每年差额约为178万元。

2.3 发电收益

2.3.1 发电量

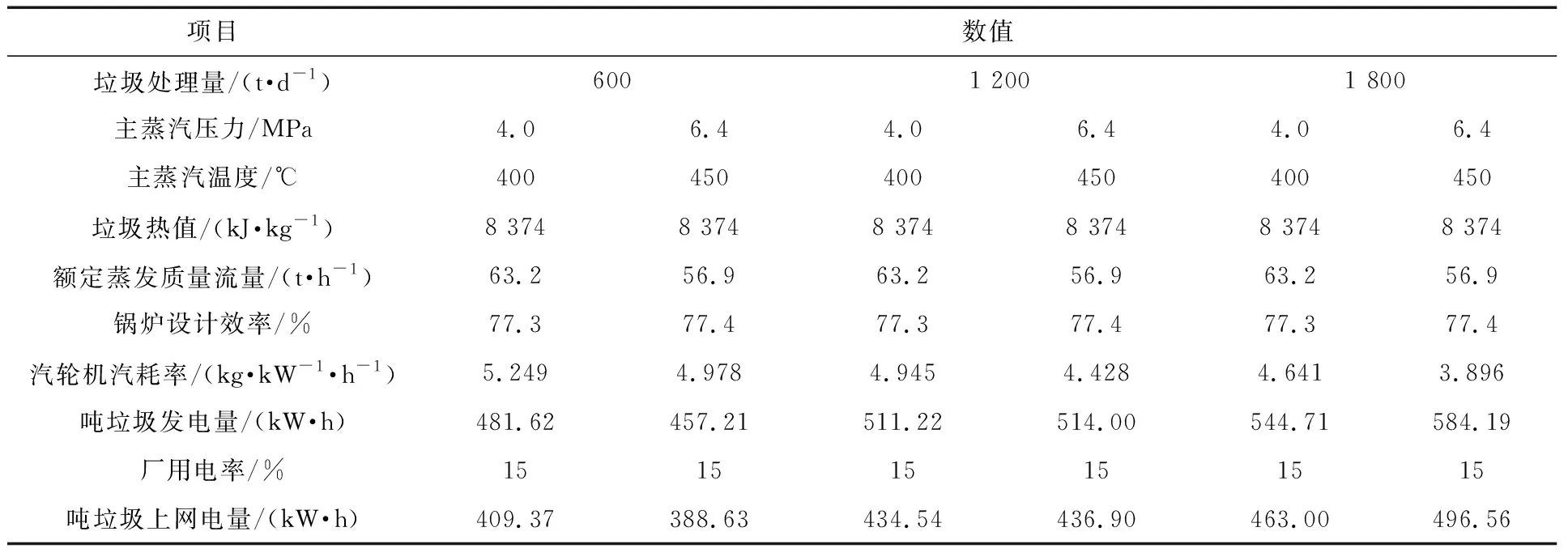

通常垃圾焚烧项目以吨垃圾发电量、吨垃圾上网电量作为重要指标,体现电厂余热利用水平,直接影响发电收益情况。不同规模的中、高参数垃圾焚烧项目发电量见表8。

表8 中、高参数项目规模对发电量的影响

由表8可以看出:对于项目规模较大的垃圾焚烧项目,主蒸汽参数越高,汽轮机汽耗率越低,吨垃圾发电量、吨垃圾上网电量越高,主蒸汽参数直接影响发电效率。而对于较小规模的垃圾焚烧项目,虽然汽轮机汽耗率也随着主蒸汽参数的上升而降低,但由于高参数锅炉额定蒸发量较少,中参数锅炉发电量反而超过高参数锅炉发电量。

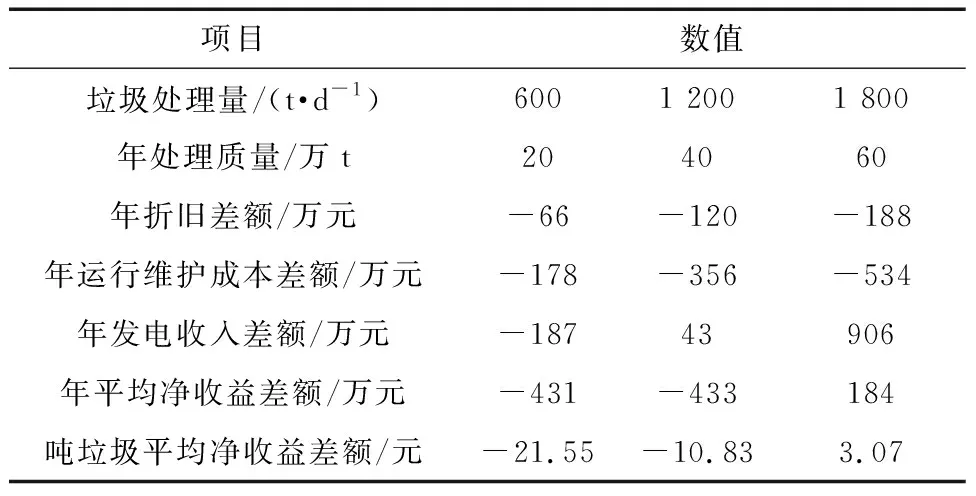

2.3.2 发电收益对比

由于各地上网电价补贴标准存在差异,假设上网电价按全国上网电价平均标准(发电量为280 kW·h以内为0.65元/(kW·h)、发电量为280 kW·h以上为0.45元/(kW·h))计算,比较分析中、高参数项目规模对发电收益的影响情况,结果见表9。

表9 中、高参数项目规模对发电收益的影响

由表9可以看出:垃圾焚烧项目采用高参数模式,项目规模越大,净收益差额将进一步增大,经济效益越明显。对于小规模垃圾焚烧项目,更适合采用传统的中参数模式。对于中等规模垃圾焚烧项目,采用高参数模式的项目发电收入相比中参数模式的项目发电收入已逐渐增加,但由于高额的运行维护成本,年平均净收益仍然为负数。因此,中等规模垃圾焚烧项目仍然推荐采用中参数模式,但也可以考虑采用中温次高压不带再热器的模式,减少前期投资成本及运行维护成本,从而保证项目经济性。

3 运行安全性分析

在垃圾焚烧领域,中温中压技术已成熟稳定运行多年,在设计制造、运行安全方面早已总结出一套完整的知识体系,安全运行经验丰富。而中温次高压再热技术虽然在火力发电领域也属于成熟技术,但区别于垃圾焚烧项目,垃圾成分复杂,燃烧情况、烟气特性差异巨大。虽然高参数项目经济效益明显优于中参数项目,但是对于电厂安全运行仍然是一个巨大挑战。2006年1月某生活垃圾焚烧项目作为国内较早采用高参数模式的垃圾焚烧电厂正式投产运行,但是在运行4 a后,1号垃圾焚烧炉炉膛顶部水冷壁发生爆炸,造成多人受伤。事故发生后,该电厂只能降参数运行,进行技术整改,直接影响垃圾焚烧行业高参数化的推进与发展。

如果为了降低前期投资成本,刻意减少防腐面积,将严重影响运行安全性,增加受热面管系爆管风险,一旦发生紧急停炉事故甚至是人身伤害事故,必将影响垃圾焚烧电厂运行情况及项目投资收益情况。因此,绝不可为了经济收益,忽视电厂安全运行。

综上所述,对于高参数项目,仍需要不断总结探索,确保垃圾焚烧厂安全、稳定、环保的运行,并且建立更加规范的高参数运营管理制度。

4 结语

近年来,垃圾焚烧项目的高参数化已成为未来发展的方向,越来越多的高参数项目相继投运,运行维护经验更加丰富;并且随着新材料、新防腐技术的不断突破,使得受热面抗高温腐蚀能力进一步提高,高参数模式经济性优势日趋显著。但是,并非所有项目都适合高参数模式,不能盲目推崇高参数化,对于中小型垃圾焚烧项目更适合采用传统的中参数模式。