电厂给水泵故障分析及修复措施

甄存彪

辽宁红沿河核电有限公司 辽宁大连 116319

当前电力工程发展中电厂类型较多,依托于技术改革创新,核电站逐渐受到关注,不同于其他电厂,核电厂主要是借助核反应堆来代替火电站的锅炉,通过核反应堆中核燃料的燃烧生成热量对水进行加热,并使之转化为蒸汽,经蒸汽作用来促使汽轮机运行发电。核电站发电不仅需要核反应堆发挥关键作用,而且也需要主泵、蒸汽发生器、汽轮发电机等设备共同作用,其中给水泵就是必不可少的设备之一,其是给水系统的核心,且配置方式与运行情况直接影响核电站整体工程的运行。在实际运行过程中给水泵也时常出现各种问题,对此必须及时明确问题所在,找到原因并快速采取措施加以修复,从而保障核电厂整体运行的稳定性与安全性。

1 分析电厂给水泵故障问题的必要性

核能是一种新能源,其不仅清洁、污染小,而且具有较高的能量密度,是实现绿色可持续发展的关键支撑。核电厂的建造是将核能通过一系列的程序转换为电能,截止目前我国核电站的建设发展已经有十余年之久,且其年发电量也在逐渐增长,成为我国电能的主要供应源头。核电厂的建造发展极大程度上补充了社会建设中对能源的高需求,并且也大大降低了电厂发电运行过程中对环境产生的污染影响,减少了资源的比必要浪费。但与此同时核电站的危险性也不能忽视,因其能量较大,一旦发生故障引起事故则会产生范围较广的危害,如日本之前所发生的核泄漏事故就为人们的核能应用敲响了警钟,因此核电厂在运行发电时就必须做好对故障问题的分析处理,及时且全面的检查核电厂各个设备的运行情况,防止事故问题的出现,进而也有效保障核电厂的正常运行。给水泵作为核电厂给水系统中的重要设备,更要及时排查所存在的故障,提高给水系统的稳定性与可靠性,与其他设备装置形成有序协调,做好安全发电、稳定发电。此外,分析给水泵的故障问题是采取修复措施的前提,通过对故障的表现、位置等进行深入分析才能够确定故障的产生原因,继而根据相关标准规定才可以采取针对性的措施对故障进行修复和解决,更加有效的处理好各种运行故障,以维持其稳定安全运转,保证整个机组也稳定运行,增强核电厂的可靠性与经济性。

2 电厂给水泵故障及其修复措施

2.1 主给水泵电动机轴向振动故障及修复

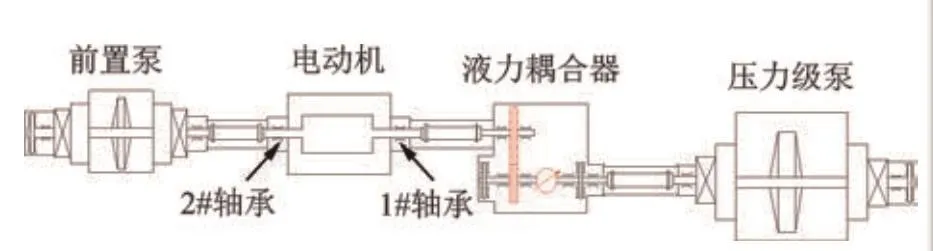

在旋转机械运行过程中振动信号是非常关键的一组参数,其不仅可以直接反映机械设备的运行状态,更能够反映出故障的变化情况,电厂主给水泵电动机的运行中振动就是一种较为常见的故障类型。经日常机械设备的检查可知,电动机的振动故障较多,最明显的就是轴向振动故障,由于技术人员日常对径向振动的关注较多,而导致轴向振动故障不太容易被及时发现。图一所示为主给水泵组的构成示意图,从中可以看到主要构成包括前置泵、电动机、液力耦合器以及压力级泵,在电动机两侧分别设置有一个球轴承。电动机轴向振动故障主要表现为轴向振动高缺陷,其振动幅度超过了国家相关标准所规定的4.5mm/s极为异常振动,造成轴向振动产生的原因仅通过检查是很难确定的,需要在相关计算的帮助下来分析振动趋势与轴瓦温度,以获取更加全面的电动机振动数据信息,经实践检查可以了解到造成主给水泵发生轴向振动的原因是处于轴瓦和轴承室之间的软性绝缘衬垫在使用一段时间后会遭受一定的磨损,而其受损后则直接影响到两侧球轴承的自定位调节能力,容易造成电动机球轴承失位现象,以及转子间气隙混合偏心状况,引起电动机的轴向振动故障[1]。

对于电动机轴向振动故障的修复,技术人员在明确其具体原因后可根据所得结果采取针对性措施处理。对轴瓦软性绝缘衬垫进行更换,提高轴承结构位置的稳定性,减少其运行中对自定位调节能力的影响,在日常设备检查中应做好定期的重点检查,每当电动机运行一段时间后就更换一次绝缘衬垫。另外,转子间的气隙偏心情况的控制也可以通过调整气隙偏差限制来确定,优化其范围在±3%左右即可,并同时缩短等效偏心距,则能够更好的控制电动机的振动幅度,避免轴向振动故障对主给水泵的运行造成影响。

图1 主给水泵组的结构示意图

2.2 主给水泵液力耦合器故障及修复

液力耦合器作为主给水泵组的重要组成部分,其主要作用是传递能量,并控制泵的转速,让压差维持在稳定水平以确保给水泵机组的正常运行。因此,当主给水泵中的液力耦合器发生故障后将会直接威胁到整个机组的安全稳定运行,甚至会造成反应堆的停堆,鉴于此则应清楚了解主给水泵液力耦合器的故障及原因,采取合理措施加以修复应对。

液力耦合器的故障之一为运行过程中出现漏油情况。由于润滑油压较大,超过标准范围而导致油泵端面间隙越来越小,进而引起漏油;由于油封使用时间过长失去效果而造成漏油;由于密封胶没有涂抹均匀以及密封胶失效而致使漏油等。对此,可采取的修复措施包括按照相关标准将油泵端面间隙调整到合适大小,并在定期检修过程中对油封以及密封胶进行重新涂刷处理,避免漏油情况出现。

液力耦合器的故障之二为不出油,造成这一问题的原因主要是油泵进油管路中因密封不到位而进入了空气,产生对压后油泵难以将油吸上来。另外,当油泵的组件间隙超过限定值时造成其无法顺利设置真空,也会造成不出油的情况。对此故障的修复处理,则要求技术人员对油泵进油管路的密封性要认真进行检查,按要求安装配置油泵的各个部件,并做好各部件间隙大小的控制[2]。

液力耦合器的故障之三为运行时出现过热现象,当液力耦合器的冷却器中水量不充足,或是里面因结垢等原因产生堵塞时则会导致过热现象;另外,耦合器内的存油量也会引发过热,若其中存油量太少会致使其循环使用频率增高,无法冷却下来,若其中存油量过多则会因转动摩擦生热而提高热量,造成过热。修复此情况的主要方式是需实时观测冷却器中的水量及时补充,并定期对其进行冲洗,同时在日常运行中也要观察油量的变化,适当增加或减少维持在要求标准范围内。

2.3 主给水泵润滑油系统进水故障及修复

主给水泵组在二回路设备中是非常重要的组成部分,主要功能是为蒸汽发生器提供持续性供水,其中油系统则有两个部分构成,一个是润滑油系统,另一个是液力耦合器工作油系统,二者共用油箱,当给水泵正常运行时油系统同时工作,而当处于备用情况时,润滑油系统保持正常运行,而工作油则暂停运行。在润滑油系统工作中经常出现进水故障,造成水分超标而影响整个机组的运行。

根据对主给水泵的结构分析,了解润滑油的所有管线布局以及管路路线分布,从中明确极有可能造成水分进入油系统的位置有以下几种:一是润滑油冷油器与工作油冷油器位置发生进水,因水侧为双流程,而润滑油只在壳侧流动,若存在裂缝泄露则会进水;二是泵两端轴承位置发生进水,当端面比压值设定不合理时会致使冲洗介质的蒸发过程产生异常,随之过多的蒸汽就很有可能进入润滑油系统中,水分增多形成破坏;三是液力耦合器位置发生进水,造成这一位置进水的原因主要是耦合器油箱上的呼吸器装置滤芯被堵塞无法将油箱上层的水分顺利排出而增加了油箱内的水分[3]。

对于润滑油系统进水故障的修复,应从客观角度考虑到在密封的泵机械中因高温作用而一定会产生一些水汽,若想防止水汽对润滑油系统的运行造成不良影响,则对其所采取的修复措施应侧重在排放水汽方面。鉴于此,在日常检修中需加强对各个可能发生进水情况位置的观察与测定,及时发现进水情况并采取规避措施。此外,最有效的方式则是对泵壳的构造进行改进,于其上层位置对应机械密封引漏孔处新设置呼吸孔,其孔径大小根据机械实际情况计算选择,通过这样的设计改造可以有效帮助密封机械将上层高温水汽顺利排放而出,同时也可以从上部观察到密封机械的内部情况[4]。

2.4 汽动给水泵卡死故障及修复

汽动给水泵是核电厂中广泛应用的辅助给水泵,作用是当主给水泵无法正常运行时代替其做好蒸汽发生器的正常持续给水,在整个电厂中也属于安全性保障设备。汽动给水泵的运行中最常见的故障是卡死故障,不仅会造成泵腔部件的严重受损,也会影响电厂运行。造成卡死故障的因素较多,如平衡盘磨损过于严重时发生断裂,所产生的磨损物受轴承润滑水的作用而进入到平衡回水管内,继而被吸入泵腔而造成卡死;当平衡盘和平衡环因轴向力发生变化而产生多次碰撞时,会导致堆焊层出现脱落,而所脱落的物体沿着平衡管线会卡到泵转子造成机械卡死故障等。对此,采取的修复措施是当发现给水泵卡死后应快速对管线、辅助给水箱等进行检查,确定其中是否存在脱落异物并进行清除。另外,对于平衡盘和平衡环的材料选择应充分考虑到其使用频率,保证其设备质量,并根据超速试验来优化其可靠性,减少卡死故障的发生[5]。

2.5 主给水泵电机绝缘击穿故障及修复

高压电机是核电站运行中的必需设备,由于其既是高压设备,又随着核电站的运行而持续性的长期运行,因此要求各部件都应具有较强的绝缘性,只有这样才可以确保电机运行正常,维持核电站运行稳定。然而,核电站高压电机中各部件在经过长期运行后其绝缘性必然会降低,且一旦某一部件的绝缘性低于规定要求,则会引起绝缘击穿故障,造成电机的损毁,威胁机组设备的运行稳定性。造成部件绝缘性减弱的因素除了运行时间过长之外,相因异常因素发生匝间短路而引起相间短路后也会影响绝缘稳定性,继而致使电机的损毁。对于主给水泵电机绝缘击穿故障的修复处理,技术人员需分别加强对高压电机的日常维护以及解体维护,仔细判断电机绝缘情况,发现绝缘缺陷对相关部件进行及时替换。同时,要定期对电机进行试验,包括局放试验、紫外线放电、介损试验以及冲击耐压试验等内容。

3 结语

综上所述,核电厂是电力能源供给的主要场所,其中各组件的稳定运行对于电能有序稳定供应而言是非常重要的,然而在电厂给水泵组中不可忽视的存在许多故障问题,如主给水泵电动机轴向振动故障、液力耦合器故障、润滑油系统进水故障、卡死故障、电机绝缘击穿故障等,均对给水泵的正常工作产生着威胁。为确保电厂的稳定安全供电,相关管理人员与技术人员要充分把握不同故障的产生原因,并从专业角度加强检修工作,采取有效措施进行修复,防止造成更加严重的后果。