本钢CDCM机组轧机辊凸度优化

李刚

本钢冷轧总厂 辽宁本溪 117000

本钢冷轧总厂CDCM机组为四机架四辊冷轧机组,第四机架出口设有板形仪,与第四机架的压下倾斜、弯辊、工作辊冷却构成板形闭环控制系统,板形缺陷控制效果比较理想。

随着轧辊使用周期的延长、轧辊粗糙度增加等工艺改进及条件的变化,轧辊磨损后出现弯辊力达到最大值的现象,此时板形调节失效,出现板形缺陷。

初始轧辊凸度的选择对板形控制非常重要,合理的选择初始凸度,可以使板形变化被始终控制在轧机控制能力范围之内[1]。

1 初始凸度选择对板形的影响

如上图1所示,当采用初始凸度a时,热凸度-轧制力关系曲线T与完好板形线F的切点恰好对应于工作轧制里PA,这时可以获得良好板形。但如果初始凸度选择不合理,例如b>a,则实际的热凸度-轧制力关系曲线上升为T1,实际凸度K1在良好板形线之上,会造成中浪[2]。

图1 轧辊凸度与轧制关系曲线

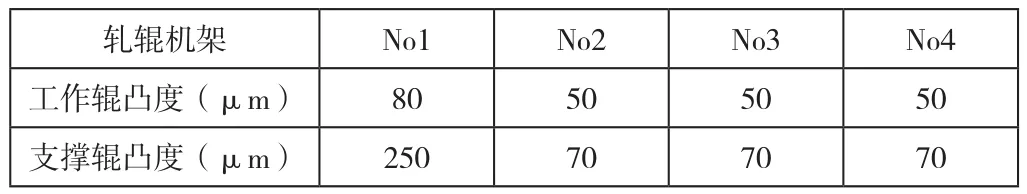

2 现行各架次轧辊的凸度制度,见表1

表1 轧辊凸度制度

3 轧辊磨损曲线的建立

3.1 工作辊磨损曲线

分别采集1-4架工作辊在不同轧制周期下的轧辊磨损数据建立磨损曲线如下图2:

图2 1-4架工作辊磨损情况

1-4架工作辊在不同轧制周期下凸度无明显的磨损趋向,在现有的轧制条件下,工作辊的磨损不明显[3]。

3.2 支撑辊磨损曲线

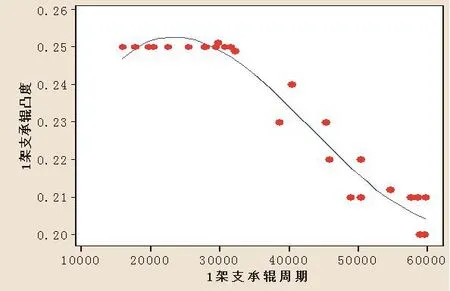

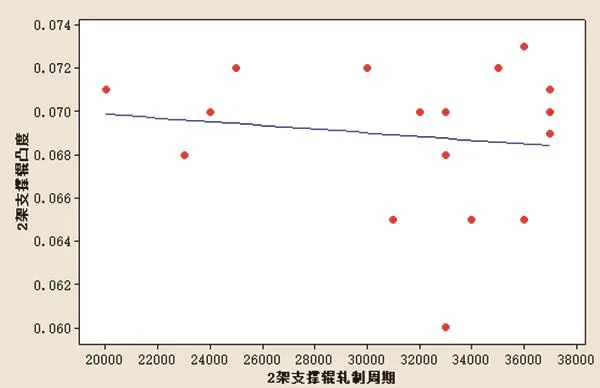

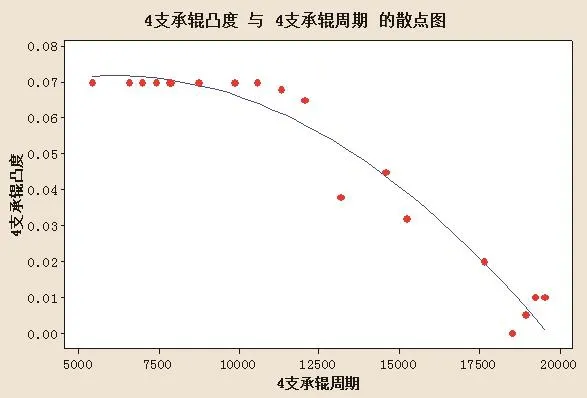

分别采集1-4架支撑辊在不同轧制周期下的轧辊磨损数据建立磨损曲线如下图3、图4、图5、图6:

图3 1架工作辊磨损情况

图4 2架工作辊磨损情况

图5 3架工作辊磨损情况

图6 4架工作辊磨损情况

2、3架支撑辊凸度随着轧制周期的延长有下降趋势,但变化不大,从2、3架工作辊弯辊的变化不大的情况来看,2、3架工作辊凸度无需进行优化调整。

1、4架支撑辊凸度变化比较明显,且存在明显的趋向性。在支撑辊使用末期,凸度磨损剧烈,需要对工作辊凸度进行优化调整[4]。

3.3 建立新的轧辊凸度制度

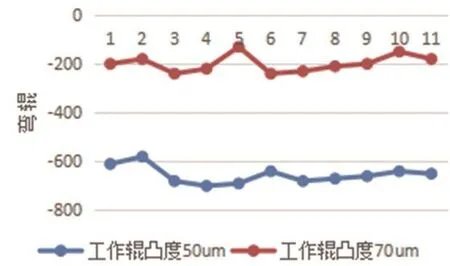

更改工作辊初始凸度弥补支撑辊后期磨损产生的凸度不足情况,在1架支撑辊轧制40000吨、4架支撑辊轧制10000吨后的使用末期分别使用不同凸度的工作辊,记录1架4架工作辊弯辊数据如下图7、图8:

图7 1架工作辊凸度不同弯辊力对比

图8 4架工作辊凸度不同弯辊力对比

4 结语

通过磨损模型的建立,估算轧辊不同工作周期内的磨损情况,并建立相适应的凸度制度予以补偿[5],较好的解决了随着磨损加剧带来的弯辊投入效果变差的问题,减少了由此带来的板形缺陷降级。