聚乙烯管道无损检测技术标准进展

施建峰,冯 颖,陶杨吉,4,郑津洋,梁 琳

(1.浙江大学 化工机械研究所,杭州 310027;2.高压过程装备与安全教育部工程研究中心,杭州 310027;3.流体动力与机电系统国家重点实验室,杭州 310027;4.浙江省特种设备科学研究院,杭州 310020;5.中国特种设备检测研究院,北京 100029)

0 引言

从20世纪50年代开始,发达国家逐渐将聚乙烯管道应用于城市燃气系统。聚乙烯管道具有耐腐蚀、韧性好和经济环保等特点,在城市燃气中的应用非常普遍,早在21世纪初,北美的天然气输送系统就已经达到了90%由塑料管组成,其中99%是聚乙烯管道[1]。我国聚乙烯管道在城市燃气输送系统中占比虽低于某些发达国家,但有强劲的发展势头,正在逐步替代钢管,成为中、低压燃气输送的首选管材,并且逐步拓宽其应用领域,在核电、油气等领域发挥重要作用。聚乙烯管道可防止海水等介质引起的管内积垢和表面腐蚀,逐渐应用于核电厂安全三级与非安全级的用水系统,例如Callaway核电厂、Catawba核电厂和三门核电厂等[2-3]。

随着聚乙烯管道应用范围进一步扩大和其应用领域对安全性要求愈加严格,聚乙烯管道安全性愈发受到重视。据美国塑料管道数据库委员会(Plastic Piping Data Collection,PPDC)在2020年对聚乙烯管道失效位置的统计,69.7%的管道失效发生在管件和接头位置[4]。因此,在聚乙烯管道投入使用前,需对管道薄弱部位进行有效地检测,避免出现安全隐患。无损检测可检测接头内部的焊接情况并检出较小缺陷,避免含缺陷的接头带压服役,保障管道安全运行,提高管网系统的安全性与经济性。

聚乙烯管道使用已近70年,期间国内外大量学者对聚乙烯管道的无损检测展开了深入研究,检测技术包括超声检测技术、微波检测技术、X射线技术和红外热成像检测技术等。各类检测技术中,超声检测技术和微波检测技术的检测效率较高、范围较广,更适用于聚乙烯管道的在线无损检测。近10年来,聚乙烯管道无损检测技术标准大量发布,国际标准化组织(ISO)、美国材料与实验协会(ASTM)等组织已颁布聚乙烯管道的超声检测技术与微波检测技术标准。国内的国家标准(GB)、行业标准(JB,NB)、地方标准(DB)和团体标准(T)也各成体系地颁布了超声检测标准。

射线检测存在辐射危害,现场使用防护要求高,且对平行于检测面的裂纹缺陷检测困难,检测效率低;红外热成像检测对聚乙烯管道的检测尚不成熟,不适合检测常温聚乙烯管道,需施加热激励,不适用于在役管道检测。为此,本文主要介绍国内外聚乙烯管道超声检测和微波检测技术标准,重点分析中国、美国和ISO标准的聚乙烯管道电熔和热熔接头的检测方法、适用范围和检测结果,并指出目前聚乙烯管道无损检测技术研究与标准应用中存在的不足,最后对聚乙烯管道无损检测与安全评定的未来研究方向给出建议。

1 聚乙烯管道无损检测方法

聚乙烯管道常用的连接方式有电熔连接和热熔连接。电熔连接通过将管材插入预埋有电阻丝的管件中通电加热,使电阻丝产生的热量向管件及管材传递,从而使管件和管材熔融,冷却后形成连接接头。热熔连接将待连接的管材两端加热熔融,并使其在一定压力下相互接触,冷却后形成具有一定强度的连接接头[5]。连接过程中,由于连接操作不规范等原因极易在接头中形成各类缺陷,影响管道运行安全,因此需对聚乙烯管道接头进行无损检测。电熔接头常见的缺陷有孔洞、夹杂、电阻丝错位、冷焊、过焊等;热熔接头常见的缺陷有孔洞、工艺缺陷、熔合面夹杂、未熔合和裂纹等。

目前,在聚乙烯管道领域应用前景较好的无损检测技术主要有超声检测技术和微波检测技术,其中超声检测技术主要包括超声脉冲回波技术、超声相控阵技术和超声衍射时差技术。

超声脉冲回波检测利用超声波遇到声阻抗不同的介质构成的界面时、发生反射的原理进行缺陷检测。其优点是成本较低,操作便捷。但其灵敏度较低且检测结果为回波波形,检测效率与直观度较低;对形状复杂的工件检测困难,受探头声束角度单一的影响,存在盲区[6]。

超声相控阵检测基于脉冲回波原理及惠更斯原理,采用多声束聚焦提高声能。相比于传统超声技术,超声相控阵检测提高了检测的分辨力和灵敏度,克服了超声波能量衰减的不足[7];检测设备便携,适合现场操作;通过改变延迟法则实现多角度扫查,检测效率高;检测结果显示直观,同时具有检测范围大、精准度高、可对复杂工件进行检测的优点。但也存在着最小厚度限制、耦合剂污染试件的缺点。

超声衍射时差检测依靠超声波与缺陷端部相互作用发出的衍射波进行缺陷检测。该技术显示也较为直观,灵敏度较高。但难以完成对近表面缺陷、横向缺陷的检测,不能准确测量点状缺陷尺寸,对复杂几何形状的工件检测困难;同时还存在着信噪比较低、图像识别和判读较为困难、对缺陷定性比较困难的局限[6]。

微波检测技术利用微波在介电常数不同的介质中传播时产生反射、穿透和散射等现象,通过测量幅值、相位或频率等微波信号来检测缺陷。微波检测设备便携、操作简单、维护成本低,可实现实时、快速检测;且非接触,无需耦合剂。但其检测灵敏度和检测精度受使用频率的限制[8-9]。

2 聚乙烯管道无损检测标准

国内外聚乙烯管道无损检测的超声检测技术标准和微波检测技术标准见表1。

表1 聚乙烯管道的无损检测标准Tab.1 Non-destructive testing standards of polyethylene pipes

对于超声脉冲回波检测,我国机械行业最早于2006年颁布JB/T 10662—2013《无损检测 聚乙烯管道焊缝超声检测》标准,并于2013年重新修订实施,规范了热熔接头的无损检测;美国ASTM于2018年颁布了针对电熔接头的检测标准ASTM E3167/E3167M—18StandardPracticeforConventionalPulse-EchoUltrasonicTestingofPolyethyleneElectrofusionJoints。

对于超声相控阵检测,最早形成的检测标准是GB/T 29461—2012《聚乙烯管道电熔接头超声检测》,其适用于电熔接头的检测;仅针对电熔接头的检测规范,还有于2018年发布的ASTM E3170/E3170M—18StandardPracticeforPhasedArrayUltrasonicTestingofPolyethyleneElectrofusionJoints和2019年发布的ISO/TS 16943:2019ThermoplasticPipesfortheConveyanceofFluids-InspectionofPolyethyleneElectrofusionSocketJointsUsingPhasedArrayUltrasonicTesting;仅针对热熔接头的检测规范,有2016年发布的ASTM E3044/E3044M-16StandardPracticeforUltrasonicTestingofPolyethyleneButtFusionJoints和2019年发布的ISO/TS 22499:2019ThermoplasticPipesfortheConveyanceofFluids-InspectionofPolyethyleneButtFusionJointsUsingPhasedArrayUltrasonicTesting。我国能源行业发布的最新标准NB/T 47013.15—2021《承压设备无损检测 第15部分:相控阵超声检测》对多种材料的超声相控阵检测作出规定,在附录A中规定了聚乙烯管道电熔接头的相控阵检测程序,其中的缺陷表征等内容与GB/T 29460—2012《含缺陷聚乙烯管道电熔接头安全评定》的相关规定相同。此外,我国还有几部地方标准和团体标准分别是DB31/T 1058—2017《燃气用聚乙烯(PE)管道焊接接头相控阵超声检测》,DB15/T 1819—2020《燃气用埋地聚乙烯管道焊接接头超声相控阵检测技术规范》,T/GDASE 0014—2020《聚乙烯燃气管道电熔焊接接头相控阵超声检测》,以及最新发布的团体标准T/ZJASE 008—2021《聚乙烯管道热熔对接接头相控阵超声检测》。

对于超声衍射时差检测,美国标准ASTM E3044/E3044M-16针对热熔接头的检测方法进行了规定;国际ISO体系已开始进行超声衍射时差法检测标准ISO/WD TS 24399ThermoplasticPipesfortheConveyanceofFluids-InspectionofPolyethyleneButtFusionJointsUsingTimeofFlightDiffractionTesting的草案研究工作,但仅针对热熔接头的检测进行规范,尚未发布实施。

关于微波检测标准,美国ASTM于2018年发布两部标准ASTM E3101-18StandardPracticeforMicrowaveExaminationofPolyethyleneButtFusionJoints和ASTM E3102-18StandardPracticeforMicrowaveExaminationofPolyethyleneElectrofusionJointsUsedinPipingApplication,分别对热熔接头与电熔接头的检测进行规范。

由于各项标准的检测技术路线与检测方法不同,针对聚乙烯管道检测研究的技术成熟度也各不相同,表2列出各方法实施检测的缺陷类型,可以看出国内外对于缺陷的分类有所不同,其主要差别在于超声相控阵检测中对于电熔接头的分类。相比中国标准的缺陷分类方法,国外的分类中多出了未熔合、微粒污染及不对中缺陷。由于中国标准可以准确地量化冷焊缺陷程度,因而将未熔合缺陷归入严重冷焊缺陷;微粒污染本质上是夹杂缺陷的一种,其超声响应与其他夹杂缺陷相同,因而中国标准没有单独分类;不对中的管道可通过肉眼直接辨识,其对接头焊接结构造成的影响主要是因焊接压力不均导致电阻丝错位缺陷或局部过焊使熔料溢出。因此,不对中是导致缺陷产生的原因而不是缺陷本身,故在中国标准中没有单独分类。相比之下,中国标准的缺陷分类方法更加有效合理。

表2 国内外无损检测标准中常见的缺陷类型Tab.2 Common defect types in domestic and foreign non-destructive testing standards

3 国内外无损检测标准对比

3.1 超声脉冲回波检测

不同标准在检测对象、检测范围、检测参数及扫查方法等方面有不同的要求,标准相应内容的对比见表3。

表3 聚乙烯管道超声脉冲回波检测标准对比Tab.3 Comparison of pulse-echo ultrasonic testingstandards for polyethylene pipes

虽然标准适用检测对象包含了电熔、热熔接头,但由于超声脉冲回波检测只能获取单个方向超声回波强度及时间信息,因而对壁厚30 mm以下的管材及套接接头等简单结构内部的孔洞和垂直声线方向的裂纹有一定的检测效果,但对热熔对接接头和电熔接头缺陷的检测和辨识困难。

(1)检测范围。

超声脉冲回波检测技术标准包括JB/T 10662—2013和ASTM E3167/E3167M-18。其中,行业标准JB规范了热熔接头的检测方法,接头型式包括对接接头和套接接头;ASTM标准规定了电熔接头的检测方法,接头型式包括直通接头和鞍形旁通接头。行业标准JB适用于外径50~1 000 mm、壁厚为4~60 mm的聚乙烯管;ASTM标准要求待检测接头的管径在12~300 mm范围内,尺寸比为6.3~17。由于工件表面粗糙度影响耦合效果及检测灵敏度[10],行业标准JB要求管道表面光洁,检测表面粗糙度≤12.5 μm;而ASTM标准对管道表面粗糙度未作要求。

(2)检测参数及扫查方法。

对于探头频率的选择,行业标准JB推荐的探头频率为4~8 MHz;ASTM标准的探头频率与壁厚相关,推荐频率的范围为1~10 MHz。对于扫查方法,行业标准JB根据接头型式作了区分;对于对接接头,行业标准JB推荐从两侧或从顶部入射检测的两种检测方法,扫查方式为360°周向扫查并在每个扫查点左右摆动扫查;对于套接接头,行业标准JB按表面有无矩形槽作了区分,但都采用轴向扫查与360°周向扫查结合的方法。ASTM标准对直通接头和鞍形旁通接头的测试点网格进行检测,典型直通接头规定了测试网格的最小行数,网格圆周方向上等距布置;鞍形旁通接头最少检测一行,可视具体情况增加行数。由于ASTM标准未规定100%的接头检测,只指定了代表部分焊接界面的最小扫描网格,因此存在遗漏缺陷的可能性。

(3)检测图谱。

行业标准JB未给出缺陷检测图谱,规定采用-6dB法测量指示长度并根据缺陷指示长度进行接头质量分级,套接接头还应考虑内层套管内壁的回波幅度,未给出缺陷可接受准则;ASTM标准在附录中给出了一种典型的接头截面的A扫图,缺陷识别建议将检测点的A扫图与完好接头A扫图的等效位置进行比较,以帮助识别缺陷,此外,未给出接头质量验收准则。

3.2 超声相控阵检测

超声相控阵检测是目前针对聚乙烯管道检测技术成熟度最高的一种检测技术路线,在中国、美国、欧洲等均积累了一定的应用案例,并有相关的检测技术标准。电熔接头与热熔接头的接头结构不同,其检测方法与缺陷类型也不一致,以下分别进行介绍。

3.2.1 电熔接头

电熔接头的无损检测标准对比如表4所示。

表4 聚乙烯管道电熔接头的超声相控阵检测标准对比Tab.4 Comparison of phased array ultrasonic testing standards for polyethylene electrofused joints

(1)检测范围。

电熔接头的超声相控阵检测标准包括GB/T 29461—2012,ASTM E3170/E3170M-18和ISO/TS 16943:2019。我国最早采用超声相控阵检测的技术路线并制定颁布了国家标准,其理论方法与检测效果得到了国内外同行广泛认可[11-12],2018年和2019年,ASTM和ISO也相继颁布电熔接头的相控阵检测标准。国内标准GB的适用管径为40~400 mm,未限定壁厚范围;ASTM标准的适用管径范围为100~710 mm,适用壁厚为8~50 mm;ISO标准的适用管径范围与ASTM标准相近,为90~710 mm,适用的标准尺寸比为SDR11和SDR17。

(2)检测参数及扫查方法。

关于探头频率选择,各标准的探头频率均与管件壁厚相关。国家标准GB推荐的探头频率未给出上下限,以4 MHz和6 MHz为界分为三段;ASTM标准推荐壁厚<30 mm的管道采用检测频率5.0~7.5 MHz,30~50 mm的管道采用3.5~5.0 MHz;ISO标准推荐的探头频率则为3.5,5.0,7.5 MHz三个定值。各项标准的扫查方式为周向扫查,当探头长度小于接头单边长度时,增加轴向扫查;ASTM标准的手动或自动扫查都要求使用扫查架,并采用1 mm或2 mm的扫查间隔。

(3)检测图谱。

国家标准是国内聚乙烯管道电熔接头缺陷检测研究成果的结晶。该标准在理论研究和实验室验证基础上,总结了各类缺陷对电熔接头性能影响规律及其对应的失效模式[13],归纳整理了实际工程缺陷的典型检测图谱,给出缺陷特征辨识方法、量化方法及安全评定方法[14],并在标准附录B中提供了正常焊接图谱和与各种含缺陷接头检测图谱的对照图(包括正常焊接、熔合面夹杂、电阻丝错位、孔洞、冷焊、过焊以及各种特征信号的辨识方法),并对缺陷的特征进行了详细说明;针对聚乙烯管道特有的冷焊缺陷检测难题,原创性地提出了用特征线位置判定冷焊缺陷及表征冷焊程度的方法[5],并在标准中给出了冷焊程度量化及评价方法。ISO标准与ASTM标准采用了与国家标准GB相同的检测技术路线和相似的检测参数,但相比之下,这两项标准虽给出了部分缺陷的超声图谱,却没有给出冷焊与过焊缺陷的检测方法、检测图谱及可接受准则。

3.2.2 热熔接头

热熔接头的超声相控阵检测因其检测面与焊接界面垂直,加之热熔接头卷边结构的影响,声传播路径更加复杂,因而整体技术成熟度不如电熔接头的超声相控阵检测技术。已有学者[15]针对热熔接头展开相控阵声束调控相关技术研究,通过研究聚乙烯管道声衰减和频散,提出改进的延迟法则,改善了超声在热熔接头中的聚焦效果,提高了成像的灵敏度,并能够实现对厚壁聚乙烯管接头中的体积型缺陷进行检测。以下针对ASTM、ISO和浙江省特种设备节能与安全协会等起草的国内外最新热熔接头检测标准展开讨论。这三项标准基本情况对比如表5所示。

表5 聚乙烯管道热熔接头的超声相控阵检测标准对比Tab.5 Comparison of phased array ultrasonic testing standards for polyethylene butt fuse joints

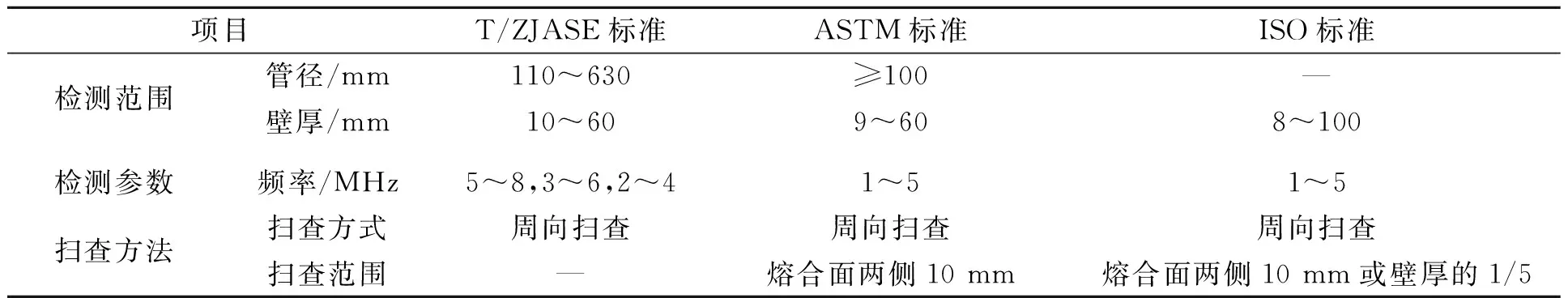

(1)检测范围。

热熔接头最新的超声相控阵检测标准有:T/ZJASE 008—2021、ASTM E3044/E3044M-16和ISO/TS 22499:2019。T/ZJASE标准适用管径范围110~630 mm,适用壁厚10~60 mm;ASTM标准适用壁厚为9~60 mm,适用管径为≥100 mm,未规定上限;ISO标准仅给出壁厚范围为8~100 mm,且范围大于ASTM标准和T/ZJASE标准。

(2)检测参数及扫查方法。

对于探头频率选择,各项标准推荐的频率均与壁厚相关,T/ZJASE标准基于分析仿真试验优化了检测的详细参数,推荐壁厚10~20 mm的管道采用5~8 MHz的检测频率,20~40 mm的管道采用3~6 MHz,40~60 mm的管道采用2~4 MHz,并推荐各分段的主动孔径为16 mm,16~24 mm,24~32 mm;而ASTM标准推荐的频率范围除壁厚12 mm以下的管道采用2~5 MHz外,其他壁厚均采用1~5 MHz;ISO标准推荐的频率也为1~5 MHz,但比ASTM标准的分段详细。各标准规定的扫查方式都为周向扫查,但各项标准的扫查范围有所不同,T/ZJASE标准长度方向的扫查范围视具体情况而定,但需在有效声程范围内对焊缝检测区域进行全覆盖,ASTM标准要求的扫查范围为熔合面两侧10 mm,ISO标准规定扫查范围为熔合面两侧10 mm或壁厚的1/5。此外,T/ZJASE标准对于试块设计、耦合剂、灵敏度设定和检测程序等各方面也作了更为详细的规定,具体原理、方法与验证见文献[16]。

(3)检测图谱。

三部标准中均未给出相应缺陷类型的缺陷图谱,主要原因是热熔接头的冷焊缺陷至今还未有有效的检测方法。标准DB31/T 1058—2017在附录中提供了热熔接头正常焊接、熔合面夹杂、孔洞、未熔合及边界信号的参考图谱,但未提及冷焊及过焊缺陷的缺陷图谱。在安全评定方面,最新发布的T/ZJASE标准给出了缺陷的定量计算方法和质量评定的可接受准则。ISO标准给出了缺陷长度及宽度尺寸的定义,未给出具体的定量方法及可接受准则。ASTM标准仅给出基本的检测操作方法,未给出缺陷定量方法及可接受准则。

3.3 超声衍射时差检测

超声衍射时差检测被证明对金属对接焊缝上的裂纹缺陷、熔合面缺陷有较好的检测效果,因而被应用于聚乙烯管道热熔对接焊缝的缺陷检测,但其仅对少数缺陷检测效果较好,多与其他检测技术配合使用。相关标准为ASTM E3044/E3044M-16,该标准中超声衍射时差法的检测范围、检测参数和扫查范围与超声相控阵相同。目前ISO也在着手研制相关检测标准ISO/WD TS 24399,尚未形成标准初稿。

3.4 微波检测技术

微波通过微波源可直接穿透聚乙烯管道,其反射信号与发射信号发生干涉,经微波探头接收,根据微波幅度衰减、相位及频率等参数的改变,由信号转换系统得到能够反映接头缺陷信息的扫描图像。微波检测技术标准有ASTM E3101—18和ASTM E3102—18,标准对比如表6所示。

表6 聚乙烯管道微波检测标准对比Tab.6 Comparison of microwave testing standardsfor polyethylene pipes

微波检测对电熔接头和热熔接头的检测区别不大,热熔接头标准适用于100~1650 mm的管道,而电熔接头标准则规定≥100 mm,二者的适用壁厚均为12~100 mm。检测装置为微波换能器,其工作频率为1~100 GHz,检测的频率应根据被检测工件的具体情况在试块上确定,扫查形式为轴向扫查+周向索引。该两部标准也未给出相应的缺陷图谱资料,检测结果需与参考试块的检测结果进行比较,以帮助缺陷检测评估,未给出缺陷定量方法,接头的验收标准也由标准使用者决定。

4 聚乙烯管道无损检测技术应用现状、存在的不足与发展建议

4.1 应用现状

超声相控阵检测技术是国内外标准应用最多的、也是当前最为完善的检测技术手段。超声相控阵技术对电熔接头的检测已经较为成熟,电熔接头各类缺陷都可以通过超声相控阵检测取得较好的检测效果[5,17-18],具体可参照国家标准GB/T 29461实施;热熔接头中的孔洞及夹杂缺陷可以通过超声相控阵进行有效检测[19-21],可参考T/ZJASE 008—2021实施;而裂纹缺陷宜采用超声衍射时差技术进行检测[22],可参照美国标准ASTM E3044/E3044M—16实施。对于热熔接头的冷焊和过焊缺陷,虽然已有相关的研究报道[23-24],但目前还未有有效的在线检测方法。表7示出了当前在聚乙烯管道电熔接头及热熔接头常见缺陷检测中较为成熟的无损检测技术及其参考技术标准。

表7 聚乙烯管道缺陷检测技术对比Tab.7 Comparison of defect detection technologiesfor polyethylene pipes

4.2 存在的不足

(1)热熔接头的无损检测方法有待完善。

国内外学者采用超声相控阵检测[19,24]、红外热成像技术[25]和微波检测[23,26]等方法对热熔接头展开研究,但至今还未有一种方法能够系统地对热熔接头中的各类缺陷都进行有效检测,特别是尚未攻克在役聚乙烯管道热熔接头的冷焊检测难题。

(2)未建立系统的基于失效机理的无损安全评价方法。

目前除聚乙烯管道电熔接头有基于超声相控阵无损检测方法、缺陷图谱对应关系、失效模式与失效机理的研究报道以外[14,27],其他无损检测方法或热熔接头无损安全评定均尚未建立接头失效模式、缺陷类型及检测方法的关联关系,因而其检测结果尚未有相应的失效模型作为支撑,难以量化评价接头的安全性。

(3)无损检测技术适用范围落后于管道应用现状。

聚乙烯材料具有黏弹性,超声频率越高,声衰减越严重,检测厚度范围越小;而超声频率越低,检测灵敏度越小。因而2012版国标仅适用于400 mm以下聚乙烯管检测,2018年与2019年发布的ASTM与ISO标准也仅适用于710 mm以下的聚乙烯管。但随着聚乙烯管道应用领域逐渐扩大,管道公称直径与壁厚也逐渐增大,已超过现有检测标准中规定的最大直径或壁厚。例如国内的三门核电采用的聚乙烯管道公称直径达到762 mm,国外的Callaway核电厂采用聚乙烯管道的公称直径达到914.4 mm[2-3],均超过了国内外相控阵检测标准中规定的检测直径范围。

4.3 聚乙烯管道无损检测技术发展建议

我国聚乙烯管道无损检测方法研究起步早,燃气、给水及核电冷却水输送的聚乙烯管道需求量大[28],特别是近年核电厂冷却水管道新建和改造工程中,聚乙烯管道在三门核电厂[3,29]和海阳核电厂[3]的重要厂用水系统以及大亚湾核电厂的循环水过滤系统[30]中应用,积累了大口径聚乙烯管道生产、安装、检测及运维方面的宝贵数据及经验。

针对我国聚乙烯管道的无损检测技术发展提出如下建议。

(1)在无损检测方法方面,研究聚乙烯管道热熔接头冷焊缺陷的无损检测方法,发展与完善超大(直径>750 mm)、超厚(>85 mm)聚乙烯管道的超声相控阵检测标准研究,推进以超声相控阵检测技术为主要检测手段的电熔与热熔接头的检测方法。建立聚乙烯管道电熔和热熔接头相统一的无损检测方法标准体系,为市政、核电等不同领域的各类聚乙烯管道提供统一的无损检测技术标准。

(2)在安全评价方法方面,研究含不同类型缺陷的聚乙烯管道的失效模式与失效机制,建立失效模式与缺陷类型、缺陷位置及缺陷尺寸的关联关系,明确不同类型、不同位置缺陷的缺陷容限。在非金属管道行业内建立含缺陷聚乙烯管道失效基础数据库,不断积累缺陷图谱及实际含缺陷聚乙烯管道服役性能数据,修正含缺陷聚乙烯管道的失效预测分析模型,完善聚乙烯管道无损安全评价方法。

(3)在聚乙烯管道安全保障方面,建立材料-焊接-检测等多个环节协同化的风险评价方法。发展和完善聚乙烯管道的原材料质量、电熔与热熔焊接过程及施工人员技术水平的数字化追溯体系,通过监测材料供应商、焊接过程工艺参数及施工人员操作历史经验,形成基于施工过程数据预判与无损检测复验多种技术手段相结合的聚乙烯管道无损安全保障方法。

5 结语

(1)国内外基于超声检测技术已建立多种聚乙烯管道电熔和热熔接头的无损检测方法标准,其中超声相控阵检测技术被认为是最有效的手段,在中国(GB)、美国(ASTM)和欧盟(ISO)已相继制定发布相应的技术标准。在电熔接头的无损安全评价中,相比ASTM标准和ISO标准,GB标准给出了详细的缺陷类型与检测图谱的对应关系,并给出了相应的缺陷可接受准则,可实施性强。

(2)对于聚乙烯管道热熔接头,目前还未有一种方法能够系统地对接头中的各类缺陷都进行有效检测,特别是亟须攻克热熔接头冷焊缺陷的检测难题,在此基础上,进一步建立热熔接头失效模式、缺陷类型及检测方法的关联关系,建立系统的热熔接头无损安全评价方法。

(3)我国聚乙烯管道无损安全评价的技术标准体系建设起步早于美国和欧洲,在冷焊检测方法及相应数据积累方面仍具有领先优势。建议进一步建立与完善统一的聚乙烯管道电熔和热熔接头无损检测方法标准体系,推动无损检测技术在实际工程中的应用;建立含缺陷聚乙烯管道失效基础数据库,完善聚乙烯管道安全评价方法;构建材料-焊接-检测等多个环节协同化的风险评价方法,形成基于施工过程数据预判与无损检测复验多种技术手段相结合的聚乙烯管道无损安全保障方法。